Изобретение относится к области обработки материалов давлением, в частности к прессованию изделий из заготовки через очко матрИцы.

Известные устройства аналогичного назначения содержат контейнер с заготовкой, выдавливаемой из контейнера через отверстие матрицы, формообразующее поперечное сечение изделия. Давление на заготовку может прилагаться посредством штемпеля или жидкостью ВЫСОКОГО давления.

Недостатком таких устройств является ограниченная величина коэффициента вытяжки, который определяется отношением плош.ади поперечного сечения заготовки к плош,ади поперечного сечения выдавливаемого изделия. Для повышения коэффициента требуется значительно увеличивать рабочее давление на за.готовку, что ограничено техническими возможностями.

Для снижения рабочего давления без уменьшения коэффициента вытяжки предлагаемое устройство снабжено инструментом, обеспечиваюш;им дополнительное сжимающее усилие в локализованном участке заготовки, в результате чего материал заготовки выпрессовывается через отверстие матрицы, определяющее поперечное сечение изделия. Инструмент расположен на контейнере вблизи отверстия матрицы. При этом полость контейнера

выполнена суживающейся по направлению к инструменту.

Инструмент может быть выполнен в виде вращающегося вала с торцевым выступом с наклонной к оси вала рабочей поверхностью, площадь которой меньше площади сечения заготовки.

На валу может быть выполнено несколько выступов и расположено соответственно такое же число матриц.

Для уменьшения силы трения между инструментом и заготовкой вал выполнен полым и установлен концентрично на закрепленном одним концом на неподвижном основании стержне, второй конец которого заострен п контактирует с торцом заготовки.

Для обеспечения возможности прессования из полой заготовки устройство снабжено стержнем, установленным коаксиально в отверстии контейнера и закрепленным одним концом на нем, при этом вращающийся вал выполнен полым для размещения свободного конца стержня.

Инструмент может быть выполнен в виде установленного с возможностью возвратнопоступательного движения пуансона.

риант устройства, продольный разрез; на фиг. 4, 5 и 6 четвертый вариант устройства, продольный разрез; на фиг. 7 - пятый вариант устройства, продольный разрез; на фиг. 8 - модификация этого устройства; на фиг. 9, 10 и И-различные конструктивные варианты устройства, продольные разрезы; на фиг. 12, 13 и 14 - конструктивные варианты устройства в продольных разрезах в изометрическом изображении; на фиг. 15, 16, 17, 18 и 19 показаны элементы устройства, изображенного на фиг. 14, в различных конструктивных воплощениях.

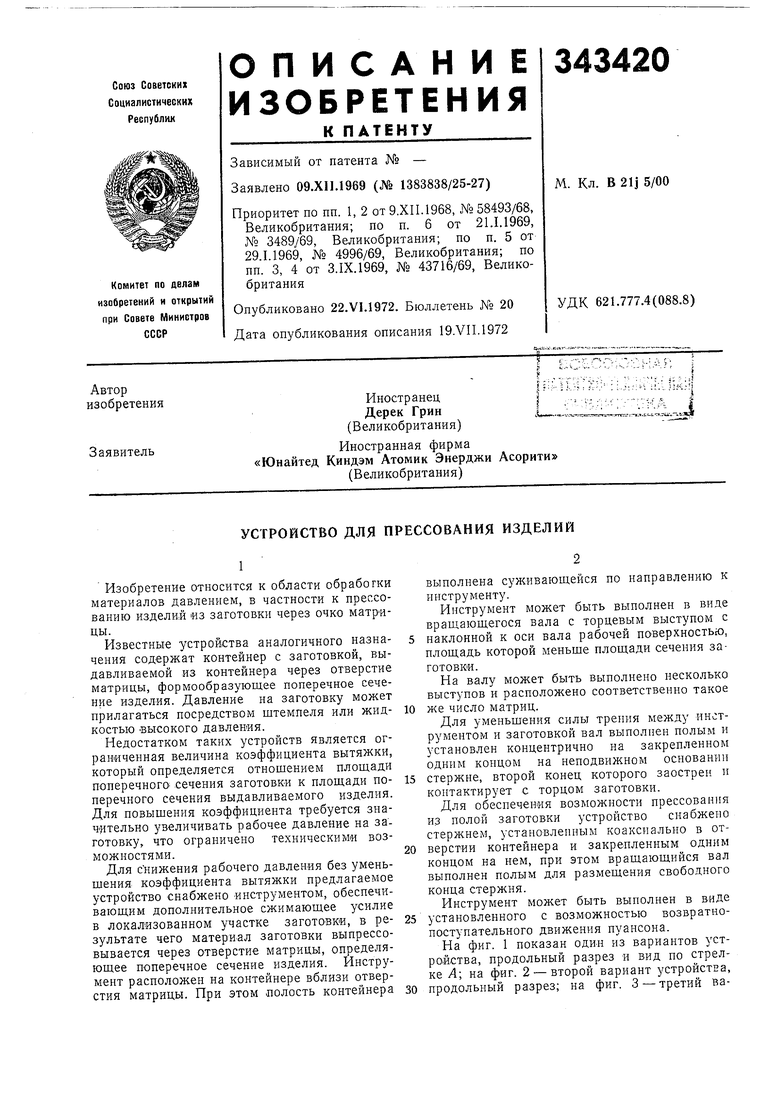

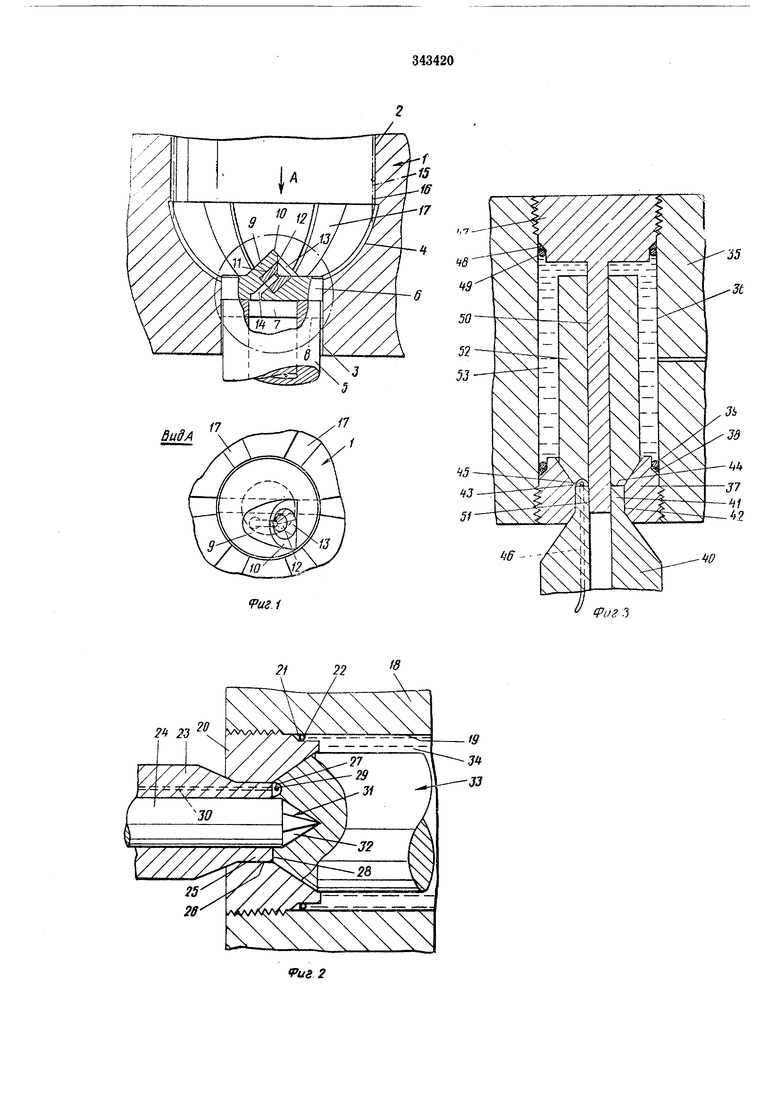

В контейнере 1 устройства имеются отверстия 2 и 5 для установки заготовки и «нструмента. Суживающаяся часть 4 контейнера может быть конической формы, искривленно-вогнутой или искривленно-выпуклой. Инструмент выполнен в виде вращающегося трубчатого вала 5, который удерживается в отверстии 3 массивным упорным подшипником, укрепленным на гидравлическом ползуне (не показан) так, что вал 5 может перемещаться в отверстиИ 3 возвратно-поступательно. Вал 5 снабжен приводом вращения. Пуансонный блок 6 смонтирован в верхней части вала 5, имеет поперечную шпонку 7, которая входит в пазы 8. На торцевой поверхности блока 6 имеется выступ 9 с наклонной к оси вала рабочей поверхностью 10. В отверстии 11 выступа 9 установлена матрица 12. Матрица имеет конический ВВОД в углубление 13 от поверхности 10 выступа 9 к горловине матрицы 12, соединяющейся с расточным отверстием вала 5 каналом 14.

При применении такого- устройства заготовка 15 устанавливается в контейнер. Гидравлическая жидкость в промежутке 16, окружающем заготовку 15, сжимается для приложения предельного сжимающего усилия на заготовку 15 так, что конец заготовки выпрессовывается в сужающуюся часть 4. Вал 5 вращается и приводит В движение пуансонный блок 6. Материал заготовки выдавливается через матрицу 12 под действием суммарного сжимающего усилия, приложенного к заготовке созданием давления гидравлической жидкости вокруг заготовки и локализованного добавочного сжимающего усилия, которое передается поверхностью 10 выступа 9. Выдавленное изделие проходит из матрицы 12 через перепускной канал 14 и выходит наружу через расточное отверстие вала 5.

Чтобы предупредить Вращение заготовки 15 в контейнере, суживающаяся часть 4 может быть выполнена с канавками 17 (см. фиг. 1).

Другие конструктивные варианты рассмотрены ниже.

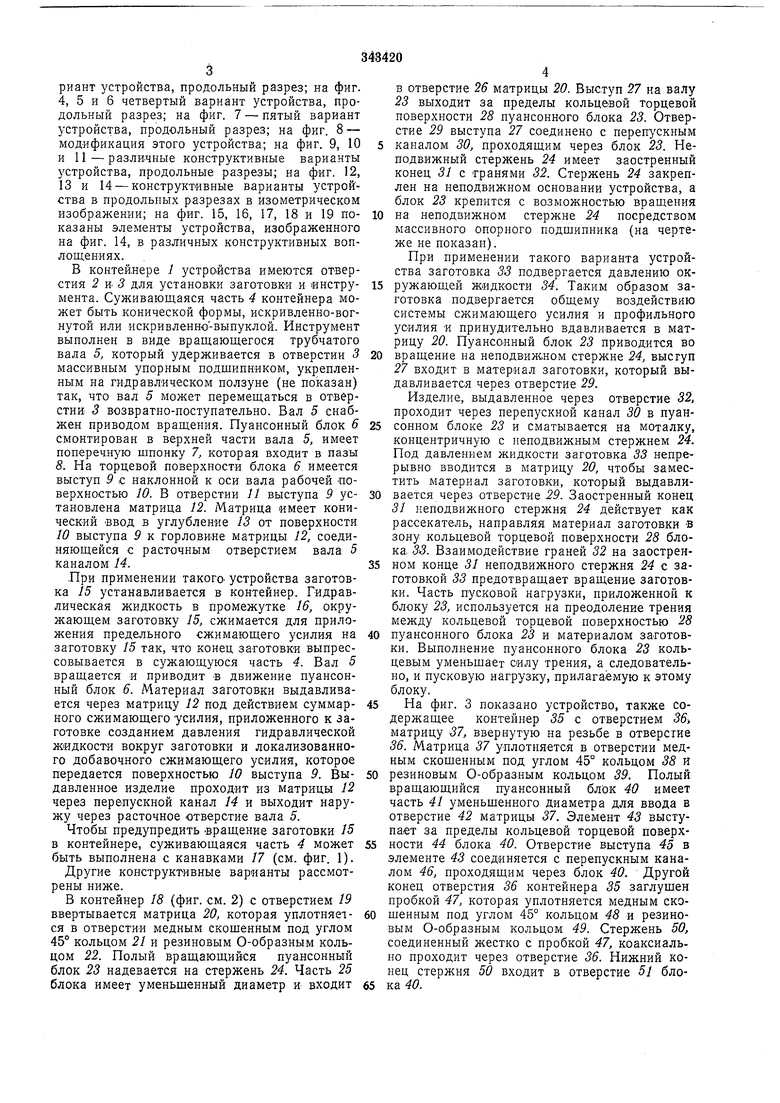

В контейнер 18 (фиг. см. 2) с отверстием 19 ввертывается матрица 20, которая уплотняется в отверстии медным скощенным под углом 45° кольцом 21 и резиновым О-образным кольцом 22. Полый вращающийся пуансонный блок 23 надевается на стержень 24. Часть 25 блока имеет уменьщенный диаметр и входит

в отверстие 26 матрицы 20. Выступ 27 на валу 23 выходит за пределы кольце-вой торцевой поверхности 28 пуансонного блока 23. Отверстие 29 выступа 27 соединено с перепускным каналом 30, проходящим через блок 23. Неподвижный стержень 24 имеет заостренный конец 31 с гранями 32. Стержень 24 закреплен на неподвижном основании устройства, а блок 23 крепится с возможностью вращения на неподвижном стержне 24 посредством массивного опорного подщипника (на чертеже не показан).

При применении такого варианта устройства заготовка 33 подвергается давлению окружающей жидкости 34. Таким образом заготовка подвергается общему воздействию системы сжимающего усилия и профильного усилия и принудительно вдавливается в матрицу 20. Пуансонный блок 23 приводится во вращение на неподвижном стержне 24, выступ 27 входит в материал заготовки, который выдавливается через отверстие 29.

Изделие, выдавленное через отверстие 32, проходит через перепускной канал 30 в пуансонном блоке 23 и сматывается на моталку, концентричную с неподвижным стержнем 24. Под давлением жидкости заготовка 33 непрерывно вводится в матрицу 20, чтобы заместить материал заготовки, который выдавливается через отверстие 29. Заостренный конец 31 неподвижного стержня 24 действует как рассекатель, направляя материал заготовки в зону кольцевой торцевой поверхности 28 блока. 33. Взаимодействие граней 32 на заостренном конце 31 неподвижного стержня 24 с заготовкой 33 предотвращает вращение заготовки. Часть пусковой нагрузки, приложенной к блоку 23, используется на преодоление трения между кольцевой торцевой поверхностью 28 пуансонного блока 23 и материалом заготовки. Выполнение пуансонного блока 23 кольцевым уменьщает силу трения, а следовательно, и пусковую нагрузку, прилагаемую к этому блоку.

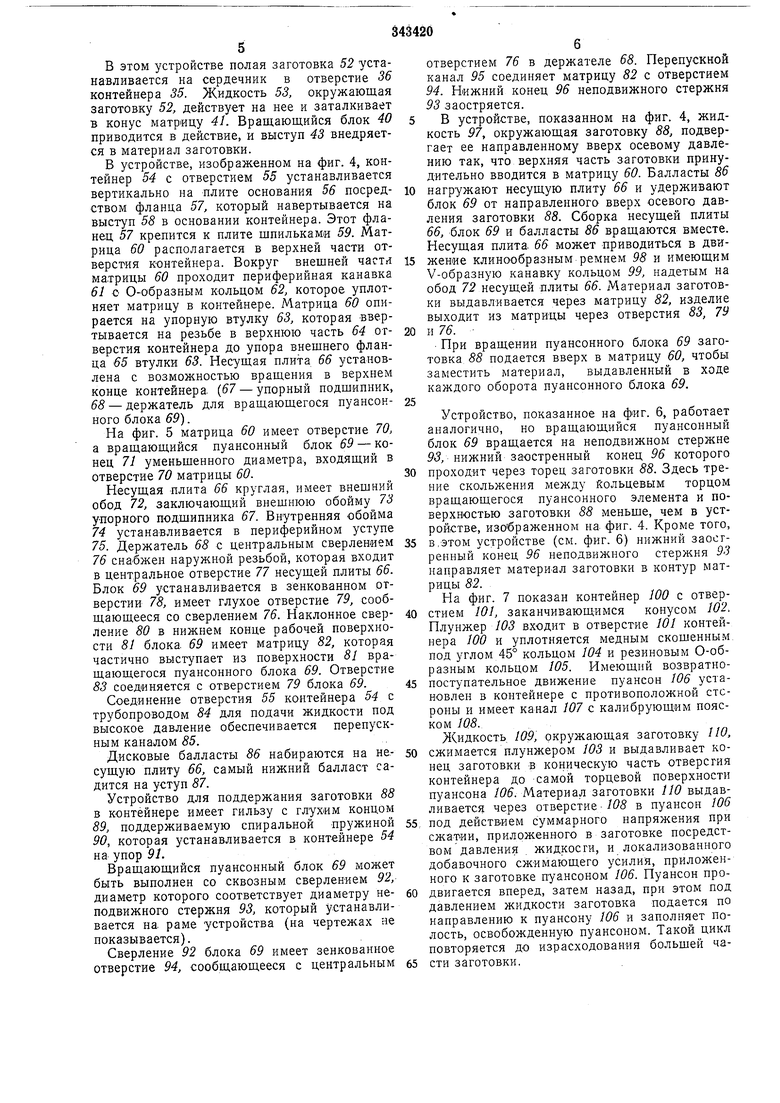

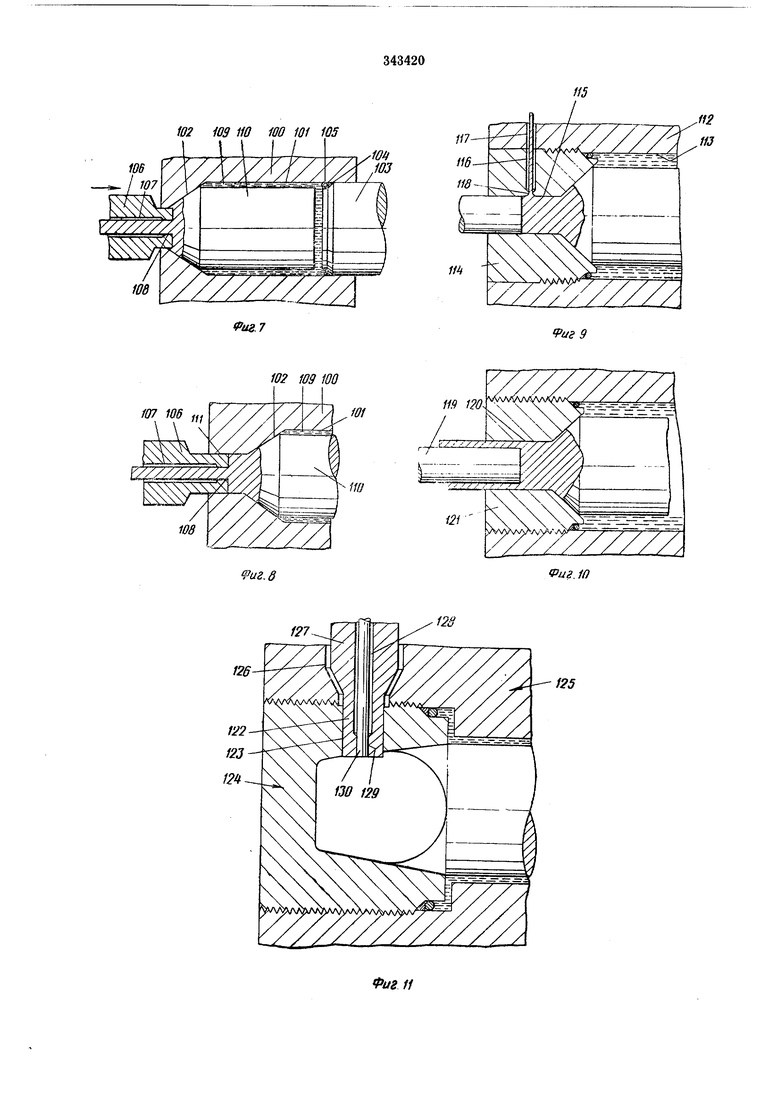

На фиг. 3 показано устройство, также содержащее контейнер 35 с отверстием 36, матрицу 37, ввернутую на резьбе в отверстие 36. Матрица 37 уплотняется в отверстии медным скощенным под углом 45° кольцом 38 и резиновым О-образным кольцом 39. Полый вращающийся пуансонный блок 40 имеет часть 41 уменьшенного диаметра для ввода в отверстие 42 матрицы 37. Элемент 43 выступает за пределы кольцевой торцевой поверхности 44 блока 40. Отверстие выступа 45 в элементе 43 соединяется с перепускным каналом 46, проходящим через блок 40. Другой конец отверстия 36 контейнера 35 заглушен пробкой 47, которая уплотняется медным скошенным под углом 45° кольцом 48 и резиновым О-образным кольцом 49. Стержень 50, соединенный жестко с пробкой 47, коаксиальпо проходит через отверстие 36. Нижний конец стержня 50 входит в отверстие 51 блока 40. В этом устройстве полая заготовка 52 устанавливается на сердечник в отверстие 36 контейнера 35. Жидкость 53, окружающая заготовку 52, действует на нее и заталкивает в конус матрицу 41. Вращающийся блок 40 приводится в действие, и выступ 43 внедряется в материал заготовки. В устройстве, изображенном на фиг. 4, контейнер 54 с отверстием 55 устанавливается вертикально на плите основания 56 посредством фланца 57, который навертывается на выступ 58 в основании контейнера. Этот фланец 57 крепится к плите шпильками 59. Матрица 60 располагается в верхней части отверстия контейнера. Вокруг внещней чаетл матрицы 60 проходит периферийная канавка 61 с О-образным кольцом 62, которое уплотняет матрицу в контейнере. Матрица 60 опирается на упорную втулку 63, которая ввертывается на резьбе в верхнюю часть 64 отверстия контейнера до упора внещнего фланца 65 втулки 63. Несущая плита 66 установлена с возможностью вращения в верхнем конце контейнера (67 - упорный подщипник, 68 - держатель для вращающегося пуансонного блока 69). На фиг. 5 матрица 60 имеет отверстие 70, а вращающийся пуансонный блок 69 - конец 7 уменьщенного диаметра, входящий в отверстие 70 матрицы 60. Несущая плита 66 круглая, имеет внещний обод 72, заключающий внешнюю обойму 7в упорного подщипника 67. Внутренняя обойма 74 устанавливается в периферийном уступе 75. Держатель 68 с центральным сверлением 76 снабжен наружной резьбой, которая входит в центральное отверстие 77 несущей плиты 66. Блок 69 устанавливается в зенкованном отверстии 78, имеет глухое отверстие 79, сообщающееся со сверлением 76. Наклонное сверление 80 в нижнем конце рабочей поверхности 81 блока 69 имеет матрицу 82, которая частично выступает из поверхности 81 вращающегося пуансонного блока 69. Отверстие 83 соединяется с отверстием 79 блока 69. Соединение отверстия 55 контейнера 54 с трубопроводом 84 для подачи жидкости под высокое давление обеспечивается перепускным каяа-лом 85. Дисковые балласты 86 набираются на несущую плиту 66, самый нижний балласт садится на уступ 87. Устройство для поддержания заготовки 88 в контейнере имеет гильзу с глухим концом 89,поддерживаемую спиральной пружиной 90,которая устанавливается в контейнере 54 на упор 91. Вращающийся пуансонный блок 69 может быть выполнен со сквозным сверлением 92, диаметр которого соответствует диаметру неподвижного стержня 93, который устанавливается на раме устройства (на чертежах не показывается). отверстием 76 в держателе 68. Перепускной канал 95 соединяет матрицу 82 с отверстием 94. Нижний конец 96 неподвижного стержня 93 заостряется. В устройстве, показанном на фиг. 4, жидкость 97, окружающая заготовку 88, подвергает ее направленному вверх осевому давлению так, что верхняя часть заготовки принудительно вводится в матрицу 60. Балласты 86 нагружают несущую плиту 66 и удерживают блок 69 от направленного вверх осевого давления заготовки 88. Сборка несущей плиты 66, блок 69 и балласты 86 вращаются вместе. Несущая плита 66 может приводиться в движение клинообразным ремнем 98 и имеющим V-образную канавку кольцом 99, надетым на обод 72 несущей плиты 66. Материал заготовки выдавливается через матрицу 82, изделие выходит из матрицы через отверстия 83, 79 и 76. При вращении пуансонного блока 69 заготовка 88 подается вверх в матрицу 60, чтобы заместить материал, выдавленный в ходе каждого оборота пуансонного блока 69. Устройство, показанное на фиг. 6, работает аналогично, но вращающийся пуансонный блок 69 вращается на неподвижном стержне 93, нижний заостренный конец 96 которого проходит через торец заготовки 88. Здесь трение скольжения между Кольцевым торцом вращающегося пуансонного элемента и поверхностью заготовки 88 меньще, чем в устройстве, изображенном на фиг. 4. Кроме того, в/этом устройстве (см. фиг. 6) нижний заостренный конец 96 неподвижного стержня 93 нацравляет матери ал заготовки в контур матрицы 82. На фиг. 7 показан контейнер 100 с отверстием 101, заканчивающимся конусом 102. Плунжер /(5 входит в отверстие 101 контейнера 100 и уплотняется медным скощенным, под углом 45° кольцом 104 и резиновым О-образным кольцом 105. Имеющий возвратнопоступательное движение пуансон 106 установлен в контейнере с противоположной стороны и имеет канал 107 с калибрующим пояском 108. Жидкость W9, окружающая заготовку ПО, сжимается плунжером 103 и выдавливает конец заготовки в коническую часть отверсгия контейнера до самой торцевой поверхности пуансона /(5. Материал заготовки 110 выдавливается через отверстие-/(§ в пуансон 106 под действием суммарного напряжения при сжатии, приложенного в заготовке посредстом давления жидкосги, и локализованного обавочного сжимающего усилия, приложенного к заготовке пуансоном 106. Пуансон провигается вперед, затем назад, при этом под авлением жидкости заготовка подается по аправлению к пуансону 106 и заполняет поость, освобожденную пуансоном. Такой цикл овторяется до израсходования больщей чати заготовки.

На фиг. 8 изображена модификация устройства, где за конусным отверстием 102 контейнера 100 выполнено цилиндрическое отверстие 111.

На фиг. 9-14 изображают варианты устройства, показанного на фиг. 7.

В контейнере 112 (см. фиг. 9) с отверстием 113 установлена матрица 114, ввернутая на резьбе в один из концов отверстия 113; коническая горловина сообщается с цилиндрическим отверстием 115 и радиальным перепускным каналом 116, ведущим от Цилиндрического отверстия 115 матрицы 114 к соответствующему радиальному каналу 117 в контейнере 112. Отверстие 116 имеет калибрующий поясок 118. Возвратно-поступательно перемещающийся пуансон вводится в цилиндрическое отверстие 115 матрицы 114.

Диаметр возвратно-поступательно перемещающегося пуансона 119 (см. фиг. 10) может быть меньще внутреннего диаметра цилиндрического отверстия 120 матрицы 121. Это позволяет прессовать трубные изделия.

Возвратно-поступательно движущийся пуансон 122 (см. фиг. 11) может быть вставлен в радиальное сверление 123 в матрице 124. В контейнере 125 имеется сообщающееся радиальное сверление 126 для прохода хвостовика 127 пуансона 122. Пуансон 122 имеет отверстие 128 с калибрующим пояском 129, через который выпрессовывается изделие 130.

В устройстве, показанном на фиг. 12, имеющий возвратно-поступательное движение пуансон 131 вставляется в радиальное сверление 132 матрицы 1вЗ и радиальное сверление 134.

Материал заготовки из суженного отверстия 135 матрицы 133 выдавливается через отверстие 136, выполненное в дне. матрицы/55.

На фиг. 13 изображен вариант устройства, обеспечивающего прессование полых изделий при радиальном расположении пуансона 137.

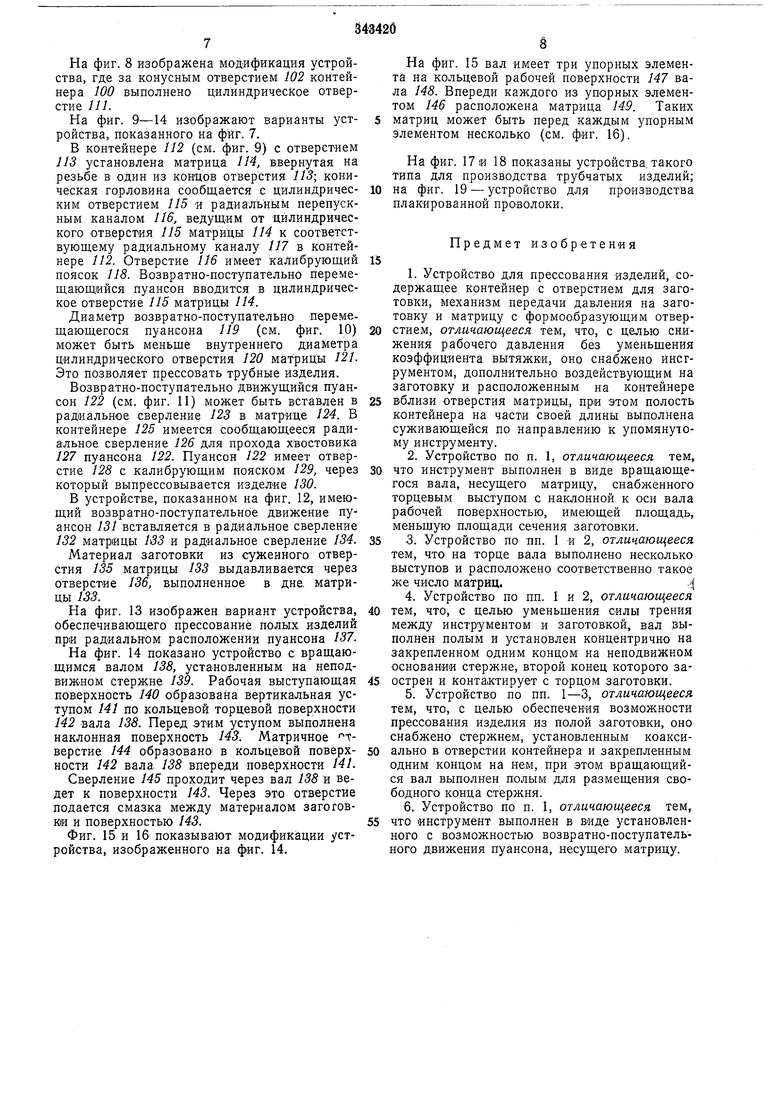

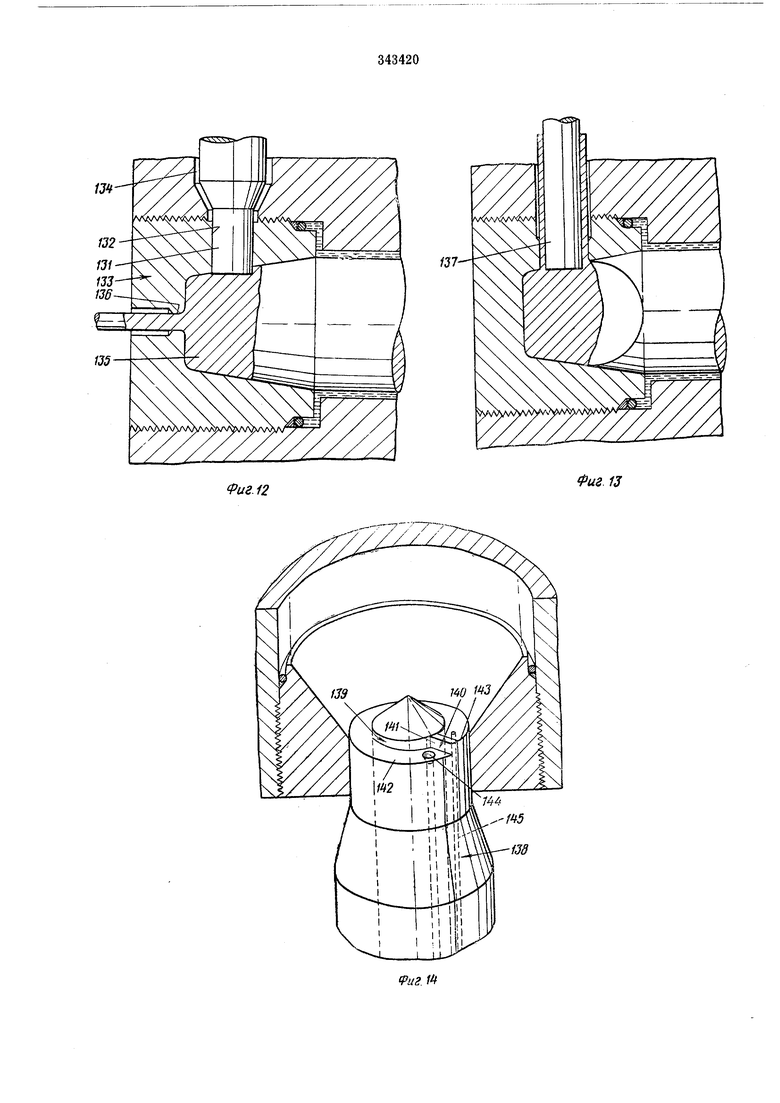

На фиг. 14 показано устройство с вращающимся валом 138, установленным на неподВижвом стержне 139. Рабочая выступающая поверхность 140 образована вертикальная уступом 141 по кольцевой торцевой поверхности 142 вала 138. Перед этим уступом выполнена наклонная поверхность 143. Матричное « тверстие 144 образовано в кольцевой поверхности 142 вала 138 впереди поверхности 141.

Сверление 145 проходит через вал 138 и ведет к поверхности 143. Через это отверстие подается смазка между материалом заготовки и поверхностью 143.

Фиг. 15 и 16 показывают модификации устройства, изображенного на фиг. 14.

На фиг. 15 вал имеет три упорных элемента на кольцевой рабочей поверхности 147 вала 148. Впереди каждого из упорных элементом 146 расположена матрица 149. Таких матриц может быть перед каждым упорным элементом несколько (см. фиг. 16).

На фиг. 17 и 18 показаны устройства, такого типа для производства трубчатых изделий; на фиг. 19 - устройство для производства плакированной проволоки.

Предмет изобретения

1.Устройство для прессования изделий, содержащее контейнер с отверстием для заготовки, механизм передачи давления на заготовку и матрицу с формообразующим отверстием, отличающееся тем, что, с целью снижения рабочего давления без уменьщения коэффициента вытяжки, оно снабжено инсгрументом, дополнительно воздействующим на заготовку и расположенным на контейнере

вблизи отверстия матрицы, при этом полость контейнера на части своей длины выполнена суживающейся по направлению к упомянутому инструменту.

2.Устройство по п. 1, отличающееся тем, что инструмент выполнен в виде вращающегося вала, несущего матрицу, снабженного торцевым выступом с наклонной к оси вала рабочей поверхностью, имеющей площадь, меньщую площади сечения заготовки.

3. Устройство по пп. 1 и 2, отличающееся тем, что на торце вала выполнено несколько выступов и расположено соответственно такое же число матриц.4.Устройство по пп. 1 и 2, отличающееся тем, что, с целью уменьщения силы трения

между инструментом и заготовкой, вал .выполнен полым и установлен концентрично на закрепленном одним концом на неподвижном основании стержне, второй конец которого заострен и контактирует с торцом заготовки.

5.Устройство по пп. 1-3, отличающееся тем, что, с целью обеспечения возможности прессования изделия из полой заготовки, оно снабжено стержнем, установленным коаксиально в отверстии контейнера и закрепленным одним концом на нем, при этом вращающийся вал выполнен полым для размещения свободного конца стержня.

6.Устройство по п. 1, отличающееся тем, что инструмент выполнен в виде установленного с возможностью возвратно-поступательного движения пуансона, несущего матрицу.

ЫА

Риг.1

,i

fu, .3

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ГОРЯЧИХ ПЛАСТИФИЦИРОВАННЫХ ПОРОШКОВ | 1990 |

|

RU2068750C1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ОБРАТНЫМ ПРЕССОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

RU2076007C1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для выдавливания | 1977 |

|

SU659271A1 |

| ШТАМП И СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА БУКСЫ ИЗ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2443494C1 |

| Штамп для формования заготовок типа стакана | 1975 |

|

SU579864A3 |

| Установка для вырубки деталей из полосовых эластичных заготовок | 1984 |

|

SU1333589A1 |

| Привод,преимущественно для устройства запрессовки штырей в плату | 1981 |

|

SU1075457A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ПРОВОЛОКИ ДЕТАЛЕЙ ТИПА ШТЫРЕЙ | 1971 |

|

SU414034A1 |

2122

24 23 .

63 Y 3

rr

W/7777////

59

79 63

5S 88

Ю2 i03 110 т 101 10S

102 109 100

iffJ 106 „,

127

127Риг. 12

Фиг. 13

ед

9иг. 15

/47

ilQ

Риг IS

/47

Авторы

Даты

1972-01-01—Публикация