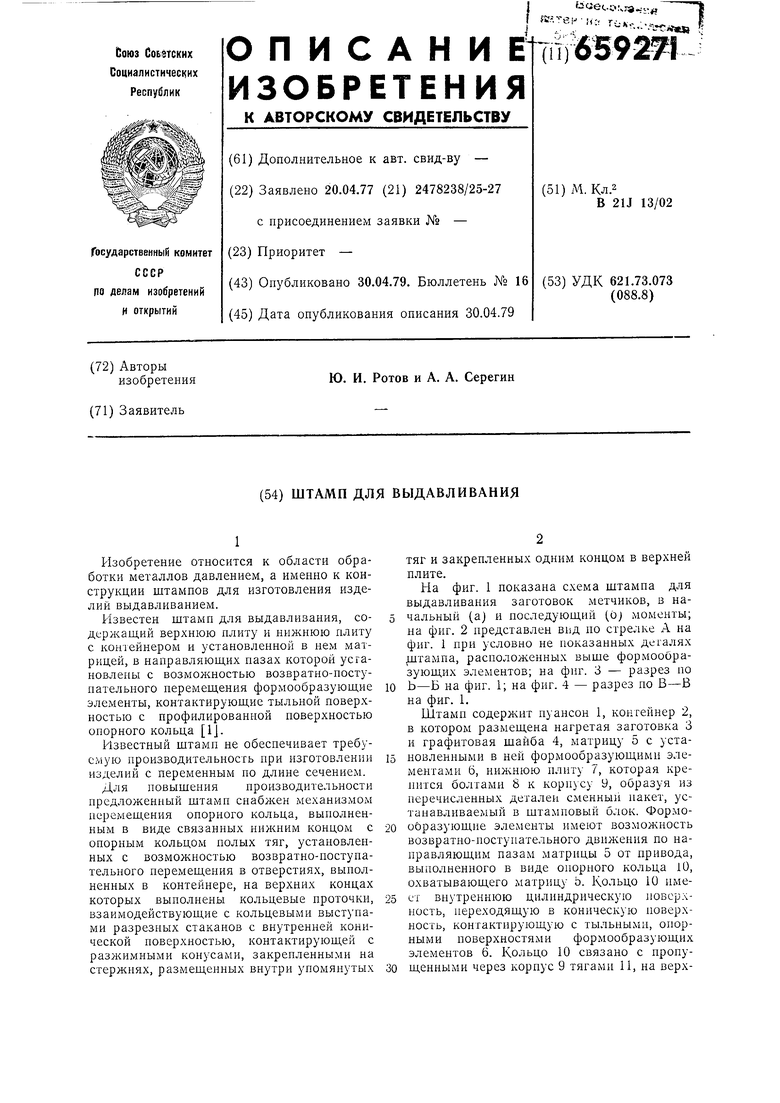

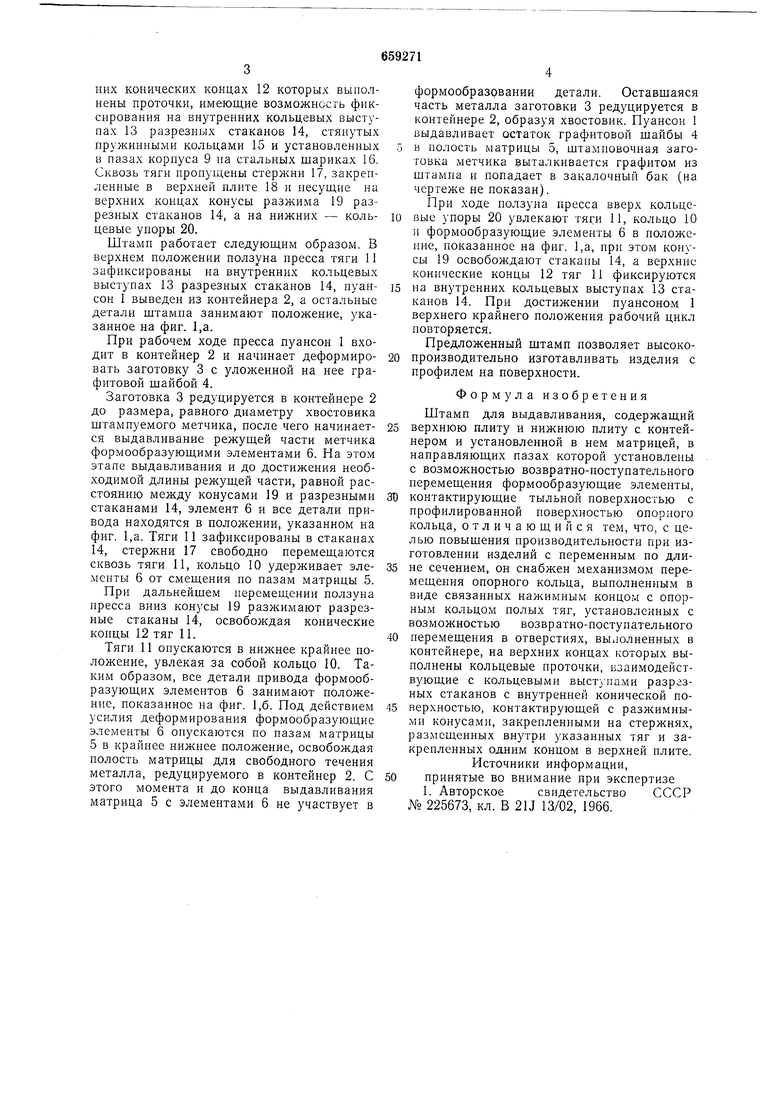

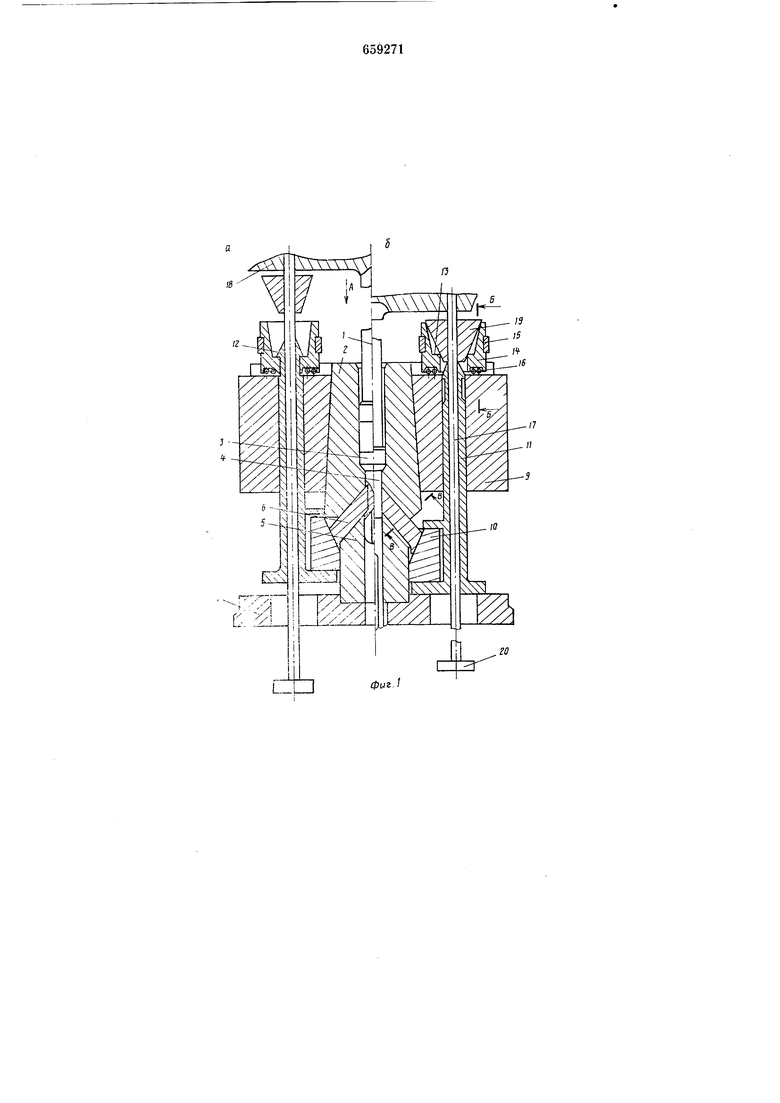

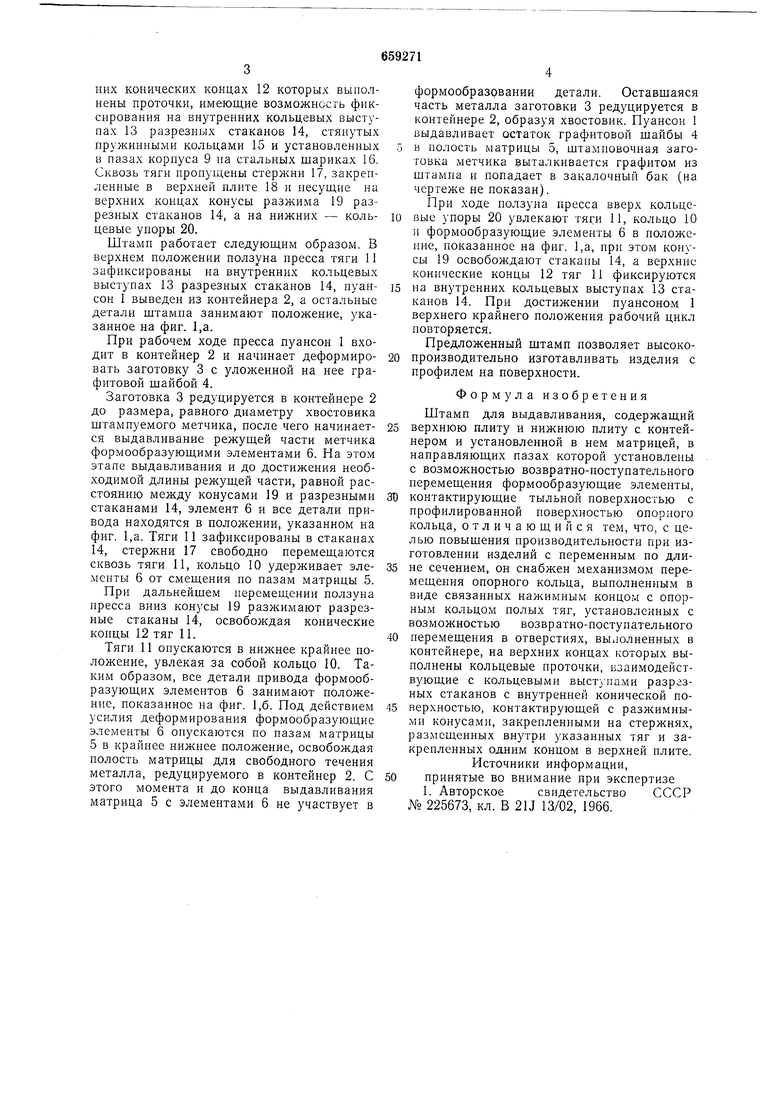

них конических концах 12 которых выполнены проточки, имеющие возможность фиксирования на внутренних кольцевых выступах 13 разрезных стаканов 14, стянутых пружинными кольцами 15 и установленных в пазах корпуса 9 на стальных шариках 16. Сквозь тяги пронущены стержни 17, закрепленные в верхней нлите 18 и несущие на верхних концах конусы разжима 19 разрезных стаканов 14, а на нижних - кольцевые упоры 20.

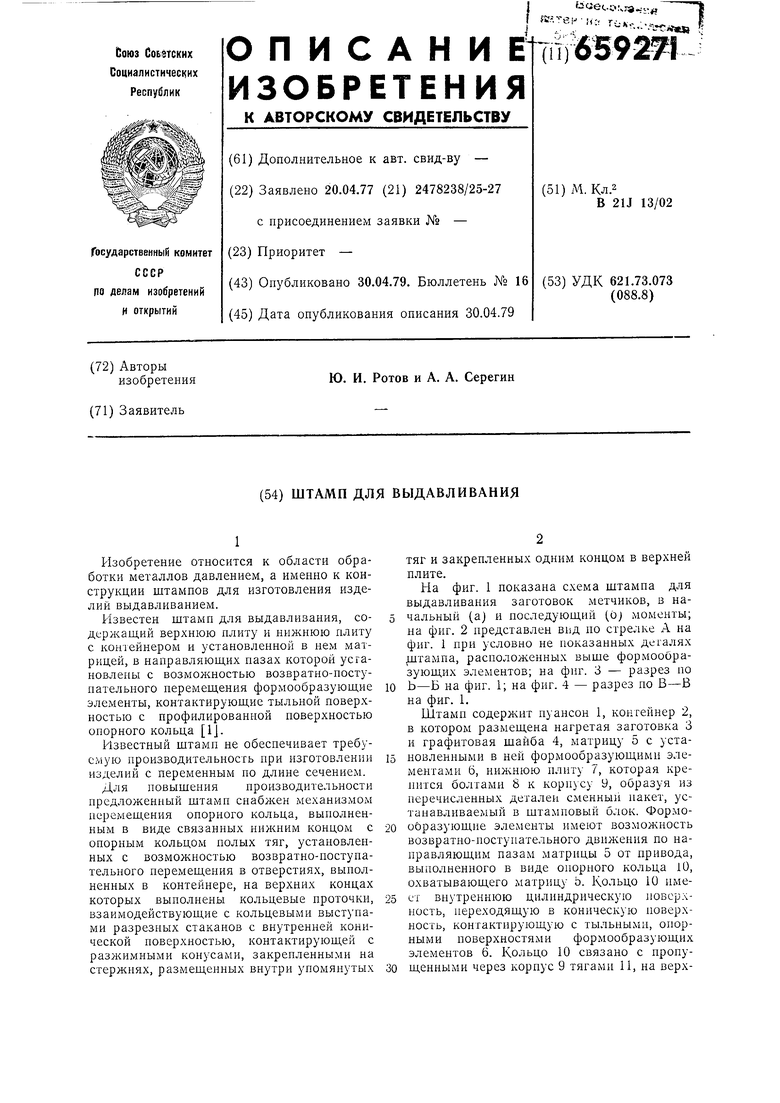

Штамп работает следующим образом. В верхнем положении ползуна нресса тяги 11 зафиксированы на внутренних кольцевых выступах 13 разрезных стаканов 14, нуансон 1 выведен из контейнера 2, а остальные детали штампа занимают положение, указанное на фиг. 1,а.

При рабочем ходе нресса пуансон 1 входит в контейнер 2 и начинает деформировать заготовку 3 с уложенной на нее графитовой шайбой 4.

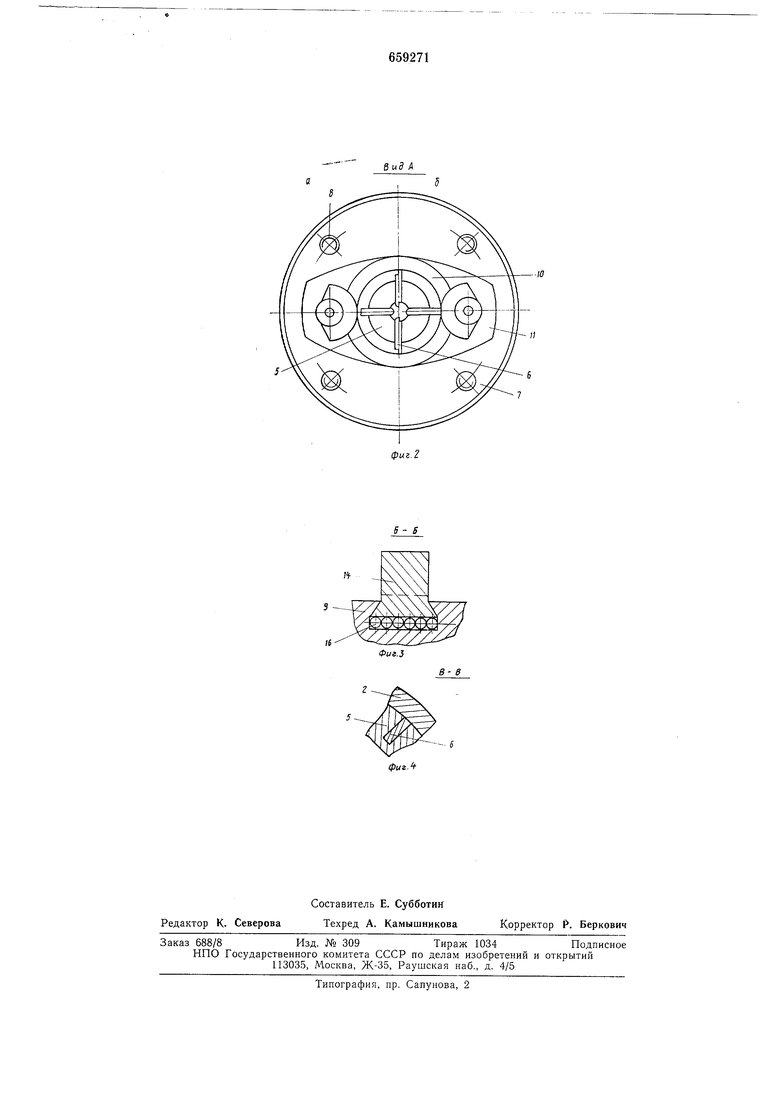

Заготовка 3 редуцируется в контейнере 2 до размера, равного диаметру хвостовика штампуемого метчика, после чего начинается выдавливание режущей части метчика формообразующими элементами 6. На этом этапе выдавливания и до достижения необходимой длины режущей части, равной расстоянию между конусами 19 и разрезными стаканами 14, элемент 6 н все детали привода находятся в положении, указанном на фиг. 1,а. Тяги 11 зафиксированы в стаканах 14, стержни 17 свободно перемещаются сквозь тяги 11, кольцо 10 удерживает элементы 6 от смещения но пазам матрицы 5.

При дальнейшем перемещении ползуна пресса вниз конусы 19 разжимают разрезные стаканы 14, освобождая конические концы 12 тяг 11.

Тяги 11 опускаются в нижнее крайнее ноложение, увлекая за собой кольцо 10. Таким образом, все детали привода формообразующих элементов 6 занимают положение, показанное на фиг. 1,6. Под действием усилия деформирования формообразующие элементы 6 опускаются по пазам матрицы 5 в крайнее нижнее положение, освобождая полость матрицы для свободного течения металла, редуцируемого в контейнер 2. С этого момента и до конца выдавливания матрица 5 с элементами 6 не участвует в

формообразовании детали. Оставшаяся часть металла заготовки 3 редуцируется в контейнере 2, образуя хвостовик. Пуансон 1 выдавливает остаток графитовой щайбы 4 в полость матрицы 5, штамповочная заготовка метчика выталкивается графитом из штампа и попадает в закалочный бак (на чертеже не показан).

При ходе ползуна нресса вверх кольцевые упоры 20 увлекают тяги И, кольцо 10 и формообразующие элементы 6 в положение, показанное на фиг. 1,а, нрн этом конусы 19 освобождают стака 1ы 14, а верхние конические концы 12 тяг И фиксируются на внутренних кольцевых выстунах 13 стаканов 14. При достижении пуансоном 1 верхнего крайнего положения рабочий цикл новторяется.

Предложенный штамп позволяет высокопроизводительно изготавливать изделия с профилем на поверхности.

Формула изобретения

Штамп для выдавливания, содержащий верхнюю плиту и нижнюю плиту с контейнером и установленной в нем матрицей, в направляющих пазах которой установлены с возможностью возвратно-поступательного перемещения формообразующие элементы, контактирующие тыльной поверхностью с профилированной поверхностью опорного кольца, отличающийся тем, что, с целью повышения производительностн при изготовлении изделий с переменным по длине сечением, он снабжен механизмом перемещения опорного кольца, выполненным в виде связанных нажимным концом с опорным кольцом полых тяг, установленных с возможностью возвратно-поступательного перемещения в отверстиях, вьыолненных в контейнере, на верхних концах которых выполнены кольцевые проточки, взаимодействующие с кольцевыми выстзпами разргзных стаканов с внутренней конической поверхностью, контактирующей с разжимными конусами, закрепленными на стержнях, размещенных внутри указанных тяг и закренленных одним концом в верхней нлите.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 225673, кл. В 21J 13/02, 1966.

Е: bSI

-r- r-iilry-A |ГШ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания и протяжки изделий типа стаканов | 1976 |

|

SU703207A1 |

| Штамп для прямого выдавливания | 1980 |

|

SU884812A1 |

| Штамп для выдавливания | 1983 |

|

SU1156792A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ПЛОСКИХ ЛИСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242320C2 |

| Штамп для прямого выдавливания стержневых деталей | 1985 |

|

SU1311834A1 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

Авторы

Даты

1979-04-30—Публикация

1977-04-20—Подача