1

Изобретение относится к области обработки металлической проволоки и изготовления из нее изделий, требующих не только операций обработки металлов давлением, но и операций механической обработки.

Известен автомат для изготовления из проволоки деталей типа штырей, содерл ащий последовательно установленные на станине и имеющие общий привод механизм подачи проволоки, механизм мерной резки заготовок, узел формовки профиля и узел обработки торцевой поверхности заготовки.

Предлагаемый автомат расширяет технологические возможности известного автомата и обеспечивает повышение качества готовых изделий благодаря тому, что узел формовки профиля выполнен в виде механического пресса с регулируемым ходом ползуна, несущего штамп, в верхней пл-ите которого размещены пуансон - нож и верхняя прижимная плапка с предусмотренным в ней продольным пазом для фиксации подаваемой проволоки, а в нижней - формовочный пуансон, нижняя прижимная планка с продольным пазом и стойка с предусмотренным в ней сквозным отверстием по оси подачи проволоки, в которую запрессована установленная по оси отверстия фильера, при этом узел обработки торцевой поверхности заготовки выполнен в виде соосно расположенной с механизмом подачи про2

волоки Н с противоположной относительно него стороны пресса обточной головки, установленной с возможностью осевого постунательиого и вращательного движения и несушей

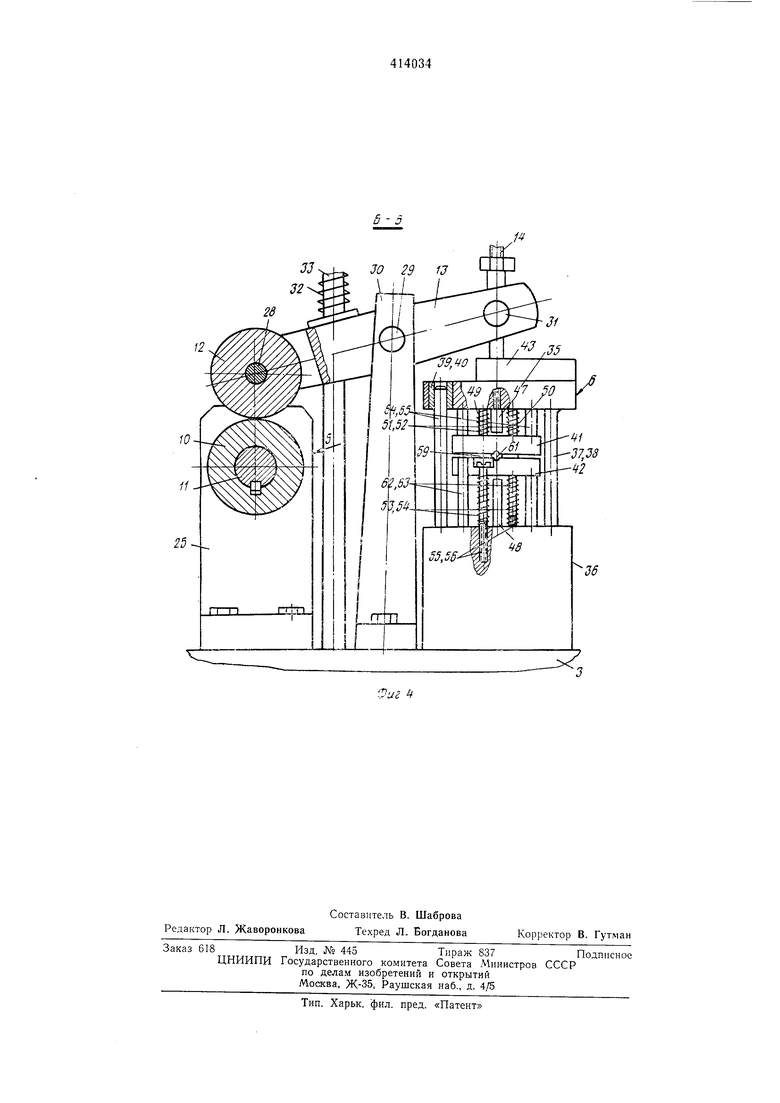

размещенные в предусмотренных в ней радиальных пазах резец и фильеру, предотвращающую радиальное биение обрабатываемой заготовки. На фиг. 1 показан автомат для изготовления из проволоки деталей типа штырей, общий вид; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез штампа и обточной головки в момент зажима щтампом заготовки ,и обработки тар1ца детали; на ф.иг. 4-

.раврез по Б-Б на фиг. 1.

Описываемый автомат установлен на станине / (фиг. 2), выполненной в виде тумбочки, внутри которой помещен поддон 2 для стока масла, сверху станина закрыта плитой 3, прикрепленной к станине болтами. Автамат состоит из радуктара 4, nipecca 5, штампа 6, вращающер1Ья обточкой головки 7, механизма 8 подачи заготовки и механизма 9 подачи вращающейся обточ«ой головки. Все узлы автомата связаны с одним приводным валом.

Пресс 5 служит для передачи усилий на штамп 6 через кулачок 10, установленный на валу 11, ролик 12, рычаг 13, толкатель 14, на

механизм 9 подачи вращающейся головки -

через кулачок 15, ролик 16, рычаг 17, толкатель 18, на механизм 8 подачи заготовки - через кулачок 19, ролик 20, рычаг 21. Вал 11 получает вращательное движение от вала 22 .редуктора 4, с которым он соединен втулкой 23. Вал /7 закреилен на оиорных стойках 24, 25, 26. -Передача 27 ременная. Рабочий ход нресса осуществляется новоротом кулачка 10, установленного па валу 11, который при повороте отжимает роли /2, закренленный на оси 28. В результате рычаг 13 поворачивается па оси 29, закрепленной в стойке 30. Толкатель 14, имеющий резьбу и ввинченный в нарезное отверстие оси 31, движется вниз. Обратный поворот рычага 13 происходит в момент поворота кулачка 10 рабочей частью в нижнее положение под давлением возвратной пружппы 32, установлепной на стойке 33.

Штамп 6 (фиг. 4) служит для щтамиовки и обрезки заготовки требуемого размера и формы, зажима заготовки в период обточки торца и придания ей центрирующего положения относительпо вала 34 вращающейся головки 7.

Рабочий ход щтампа 6 в крайнее пижиее и верхиее положения осуществляется рычагом 13 через толкатель 14. Величина хода регулируется поворотом толкателя 14, который имеет резьбу и ввинчен в нарезное отверстие оси 31. Штамп крепится к плите 3 болтами И состоит из верХней плиты 35, нижней плиты 36, колонок 37 и 38, втулок 39 и 40, верхней прил импой планки 41, нижней прижимпой плаики 42, прижимной планки 43 толкателя 14, упора 44 толкателя 14, верхнего пуансона-ножа 45, нижнего пуансона 46, ограничительного упора 47 вехней прижимной плааки 41, ог-ранимительного yinopa 48 нижней прижимной планки 42, пружии 49 и 50 верхней прижимной планки 41, винтов 5.1 и 52 верхней прижимной планки 41, пружин 53 и 54 нижней прижимной плаики 42, винтов 55 и 56 нижней прил имной планки 42, установленного в отверстии 57 винта 55 нижнего ограничительного упора 48, стойки 59 с отверстием 60 для прохода заготовки и фильеры 6.1, колонок 62 и 63 нижней примижной планки 42, колонок 64 и 65 верхней прижимной планки 41. Верхний пуансон-нож 45, нижний пуансон 46, стойка 59 крепятся к соответствующим плитам 35 и 36 болтами и штифтами. Нижняя прижимная планка 42 служит для зажима заготовки в период обточки торца и щтамповки. Планка 42 имеет радиусный паз диаметр которого равен диаметру заготовки. Паз служит для направления и зажима заготовки. Пружины 53 и 54 нижней прижимной планки 42 отжимают ее в крайнее верхнее положение па колонках 62 и 63, винты 55 и 56 удерживают пижнюю прижимную планку 42 в положении, цри KOTOipoM полукруглого паза совпадает с центром отверстия фильеры 61, через которую проходит заготовка. При нажиме на пижнюю прижимиую планку 42 верхней прижимной планкой 41 она движется вниз на

колонках 62 и 63 до нижнего ограничительного упора 48, при этом центр полукруглого паза нижней прижимной планки 42 центрируется с центром оси вала 34 вращающейся голрвки 7. Пружинами 49 и 50 планка 41 отжимается на колонках 64 и 65 вниз и удерживается винтами 51 и 52 так, что режущая часть иуансона-ножа 45 находится центра канавки верхней прижимной планкп 41 на диаметр заготовки. Двигаясь вниз под давлением верхней плиты 35, планка 41 охватывает канавкой заготовку, проходящую через фильеру 61 стойки 59 и лелсащую в канавке прижимной планки 42, и задерживает ее.

Прул инами 53 и 54 планка 41 отжимается на колонках 64 и 65 вниз и удерживается винтами 51 и 52 так, что рел :ущая часть пуаисонаножа 45 находится центра канавки верхней прижимной планки 41 на диаметр заготовки.

Двигаясь вниз под давлением верхней плиты 35, планка 41 охватывает канавкой заготовку, проходящую через фильеру 61 стойки 55 и лел-сащую в пазу прил имной нланки 42, и зал имает ее. Пружины 53 и 54 нижней прил ;имной планки 42 имеют силу сжатия, больщую, чем пружины верхней прижимной планки 41, поэтому по мере

верхней плиты 35 вниз пружины 49 и 50 сж маются, чаеть верхнего пуансонанолса 45 выходит ниже центра диаметра канавки верхней прижимной планки 41, движется по передней грани стойки 59 и фильеры 61

и отрезает заготовку, зажатую полукруглыми канавки нижней прижимной планки 42. По мере движения плиты 35 вниз и сжатия пружин 49 и 50 ограничительный упор 47 верхней прижимпой планки доходит до верхней

прил имиой плапки 41 и упирается в нее. Верьхняя (прижимная пла1Н1ка 41 под воздействием давления упора 47 давит на прижимную планку 42 с отрезанной верхним пуансоном-нол ом 45 заготовкой, зажатой полукруглыми иазами. Под давлением упора 47 верхней и нижней прижимных планок 41 и 42 пружины 53 и 54 сжимаются, нижняя прижимная планка 42 упирается в нижний ограничительный упор 48, при этом центр зажимаемой заготовки полукруглыми пазами верхней прижимпой планки 41 и прижимной планки 42 становится еоосно с центром оси вала 34 вращающейся головки.

Верхний пуансон-ноле 45, выходящий режущей частью полукруглого паза верхней прил имной планки 41, под давлением плиты 35 прил-симает отрезанную заготовку к нижней плите (пуансону) 55,, выводящей шта1м;пующей частью полукруглого паза {ижней шрижи.мной лланки 42, и производит щта.мповку заготовки (фиг. 3).

Механизм, подачи проволоки (фиг. 1) служит для подачи проволоки, намотанной на барабан в щтамп; он закреплен на плите 3 болтами и щтифтами и состоит из верхней

стойки 66, со.бачки 67, задней стойки (8 с отверстием для прохода заготовки и толкателя 69, ползуна 70, собачки 7/ ползуна 70, прокладки 72, плаиок 73 и 74 для прижима и направления ползуна 70, оси 75, регулирующих гаек 76 и 77, рычага 21, ролика 20, оси 78 ролика 20, кулачка 19, оси 79 рычага 21, пружины 80, подающей ползун 70 в крайнее переднее положение. Проволока подается через отверстие задней стойки 68, прижимается собачкой 7J, имеющей установленную на оси 81 пружину 82 к поверхности рабочей части ползуна 70, расположенного на уровне нижней кромки отверстия 60 стойки 59. Через отверстие стойки 59 и фильеры 6} проволока проходит и ложится в полукруглое отверстие нижней прижимной плапки 42. Кулачок 19, закрепленный на валу //. имеет вращательное движение, через ролик 20, рычаг 2}, толкатель 69 обеспечивает периодическое движение ползуна 70 в крайнее заднее положение, величина подачи регулируется гайками 76 и 77. Рабочая часть кулачка :}9 выполнена так, что начало движения ползуна в крайнее заднее положение происходит после зажима заготовки щтампом 6 и отрезки заготовки верхним пуансоном-ножом 45. В период движения ползуна 70 в крайнее заднее положение собачка 71 ползуна 70 скользит по поверхности собачки 67 верхней стойки 66, удерживает поданную проволоку в отверстии стойки 59 и фильеры 61. Собачка 67 прижимает рабочей частью проволоку, поворачивая на оси 83 под нажимом пружины 84. Движение ползуна 70 в крайнее переднее положение осуществляется пружиной 80, упирающейся в отверстие ползуна 70 и заднюю стойку 68 на толкатель 69, ввинченный в отверстие ползуна 70. Величина подачи регулируется гайками 76 и 77. При движении ползуна 70 в крайнее переднее положение собачка 71 закреплена на оси 81, под давлением пружины 82 захватывает проволоку и подает совместно с ползуном вперед. Пачало подачи происходит в момент нахождения верхней HviHTbi 35 щтампа в крайнем верхнем положении; проволока, подаваемая собачкой 71, скользит под рабочей частью собачки 67 и выходит из отверстия фильеры 61, выталкивает изготовленную деталь штампом 6 и вращающейся головкой 7 из паза нижней прижимной планки 42, которая в период начала движения подающейся проволоки ползуном 70 и собачкой 71 поднимается пружинами 53 и 54 так, что центр паза нижней прижимпой планки 42 с изготовленной деталью становится соосно с центром фильеры 61. Вращающаяся головка 7 в период начала выталкивания детали, подающейся ползуном 70 и собачкой 71, находится в крайнем заднем положении, что обеспечивается соответствующей установкой кулачка 15 на втулке 23 вала 11. При очередном повороте кулачка 19, установленного на валу .//, цикл подачи проволоки повторяется Механизм 9 подачи вращающейся головки 7 служит д.:л .лсдачи последней к обрабатываемой заготовке и придания ей вращательного вижения, он состоит из основания 85, ползуа 86, направляющих колонок 87 и 88, вала 4 вращающейся головки 7, возвратных пружин 89 и 90, резиновой вставки 91, толкателя 92, ползуна 93, подвижной муфты 94, задней стойки 95, неподвижной муфты 96, рычага 17, оси 97, ролика 16, оси 98, кулачка 15, толкателя 18. Возвратно-поступательное движение вращающейся головки 7 осуществляется кулачком 15, установленным на соединительной втулке 23 вала 11, через ролик 16, рычаг 17, толкатели 18 и 92, возвратные 89 и 90. Вращательное движение вращающейся головки 7 осуществляется от электродвигателя через шкив, установленный на валу электродвигателя (не показан), неподвижную муфту 96, выполненную в внде щкиза и закрепленную на валу 99 стойки. 95. Передача ременная. Ремни 100 и 101 клиновидные. Вращательное движение от неподвижной муфты 96 передается через подвижную муфту 94, посаженную на вал 34 вращающейся головки 7, которая выполнена совместно с валом 34. В передней части головки имеются пазы для установки резца 102, фильеры 103 и поперечные пазы для выхода стружки. Пазы выполнены так, что,режущая KpOiMiKa реаца устанавливается напротив оси вала 34, а центр отверстия фильеры 103 устанавливается соосно с валом 34. Регулировка резца 102 производится прижимом 104 и винтом 105, регулировка фильеры 103 - прижимом 106 н винтом 107. Крепится резец 102 и фильера 103 винта.ми 108 и 109. Через ось вала 34 проходит отверстие для прохода масла к резцу 102 и обтачиваемой заготовке, с целью улучщения процесса резания. Вал 34 вращающейся головки 7 проходит через ползун 93, носажен на подшипники 110 и ///, закрепленные в гнезде ползуна 93. Гнезда с запресованными подшипниками 110 и /// закрыты крышками 112 и 113. Крышка 113 одновременно является емкостью для :поступаюн1ег:0 с целью о.хлаждения резца 102 .масла через отверстие в валу 34. Подача масла осуществляется по системе трубок на емкости установленно) в станине / через штуцер 114, ввинченный в крышку 113. Чтобы не было утечки масла, в крышку //J запрессованы сальники 115 и 116. Для слгазки подщипников 110 н /// корпус ползуна 93 выполней так, что позволяет заливать масло в отверстие верхней части ползуна 93, который подвижно установлен на направляющих колонках 87 и 88, по которым под воздействием толкателя 92, толкателя У5, рычага 17, ролика 16, кулачка 15 подается в крайнее переднее положение, под воздействием возвратных пружин 89 и 90 при соответствующем положеннп кулачка 15 - в крайнее заднее положение, при этом подвижная муфта 94, посаженная на вал 34, движется в отверстиях неподвижной муфты 96. Для мягкости сочлепения в неподвижной муфте 96 запрессована резиновая вставка (вкладыш) 91. Вращательное движение вала 34 с вращательной -головкой 7, закрепленных в ползуне 93, п возвратно-поступательное движение происходят одновременно. Ползун 93 с вращающейся головкой 7 находится в крайнем переднем положении в момент, когда нижняя плита 36 находится в крайнем нижнем положении и заготовка зажата между пазами верхней прижимной планки и сцентрирована с осью вала 34 головки 7. В крайнем заднем положении ползун 93 с вращающейся головкой 7 и валом 34 находятся в момент выброса детали при расположении плиты 36 в крайнем верхнем положении. Задняя стойка 95 имеет гнезда, в которые запрессованы подщипники 777 и 118 и вал 99. На вал 99 насажена неподвижная муфта 96, выполненная в виде щкива. Смазка подщипников 117 и 118 производится через отверстие в верхней части за1дней стойки 95. Регулировка подачи ползуна 9,3 производится толкателем 18, который имеет резьбу и ввинчен в нарезное отверстие рычага 17. В отверстие основания 85 вмонтирован регулировочный винт 119, ввинченный в неподвил но закрепленную гайку ползуна 86, что позволяет производить горизонтальную регулировку центра вала 34 относительно деталей в следующей последовательности движений механизмов станка-автомата.

В исходном положении кулачок 19, поса«сенный на вал рабочей частью, находится в крайнем верхнем положении; пружина 80 отжимает ползун 70 по направляющим планкам 73 и 74 в крайнее переднее положение, регулирующие гайки 76 и 77, завинченные на толкателе 69, ограничивают движение ползуна 70 до заданного размера. Рычаг 21 толкателем 69, проходящим через ось 75 и закрепленным гайками 76 и 77, под воздействием пружины 80 поворачивается по оси 79, ролик 20 упирается в нерабочую часть кулачка 19. Кулачок 10, посаженный на вал // рабочей частью, находится в крайнем нижнем положении; возвратная пружина 32, установленная на стойке 33, давит на рычаг 13 и прижимает ролик -12 к кулачку 10. В результате рычаг 13 поворачивается на оси 29, закрепленной в стойке 30. Толкатель 14, ввинченный в нарезное отверстие оси 31 и прикрепленный к плите 35 планкой 43, поднимает плиту 35 в крайнее верхнее положение, при этом верхняя прижимная планка 41, установленная на колонках 64 ii 65 и прикрепленная к плпте 35 винтами 51 и 52, передвигается совместно с плитой 35 в крайнее верхнее положение и пружинами 49 и 50 отжимается от ограничительного упора 47 так, что верхний пуансон - нож 45, закрепленный на плите 35, двигаясь с ней в крайнее верхнее положение, принимает положение, при котором режущая часть становится выше верхней кромки паза верхней прижимной планки 41 на диаметр заготовки. Нижняя прижимная планка 42, установленная на колонках 62 и 63, прикрепленная к плите 36 винтами 55 и 56, отжимается пружинами 53 и 54 от нижнего ограничительного упора 48 и занимает положение, при котором паз нинсней прижимной планки 42 центром диаметра становится соосно с центром отверстия фильеры 61, запрессованной в стойке 59, прикрепленной к плите 36.

Кулачок 15, посаженный на соединительную втулку 23 вала //, находится в положении, при котором возвратные пружины 89 и 90 от}кимают ползун 93 с вращающейся головкой i7 в крайнее заднее положение. Толкатель 92, ввинченный в нарезное отверстие ползуна 93, под действием возвратных пружин 89 и 90, давит на толкатель 18, ввинченный в рычаг 17; рычаг 17 поворачивается на оси 97 и прижимает ролик 16, закрепленный на

оси 98, к кулачку /5. Подвижная муфта 94, посаженная на вал 34 головки 7, двигаясь вместе с валом в крайнее заднее положение, вхоцит в отверстие неподвижной муфты 96.

Вставляется головка в станок-автомат так, что она проходит через отверстие стойки 68 под рабочую часть собачек 71 и 67, отверстие стойки 59, отверстие фильеры 61, полукруглую канавку нижней прижимной планки 42.

Конец проволоки должен выступать за переднюю плоскость нижней прижимной планки 42 на величину, необходимую для обработки резцом 102.

Вал //, соединенный с валом 22 редуктоpa 4 втулкой 23, через щкив вала электродвигателя (не показан) и щкив редуктора 4, соединенных ремнем 100, приобретает вращательное движение. Одновременно вращательное движение приобретает вал 34 вращающейся головки 7 через муфту 94, посаженную на вал 34, неподвижно соединенную с муфтой 96 от электродвигателя, щкив которого соединен ремнем 101 с муфтой 96, выполненной в виде щкива и посаженной на

вал 99 стойки 95.

Кулачок 10 (фиг. 2), посаженный на вал //, поворачивается рабочей частью в крайнее верхнее положение, давит на ролик 12, посаженный на оси 28, и поворачивает рычаг 13

на оси 29. Толкатель J4, ввинченный в нарезное отверстие оси 3/, под действием рычага 13 двигается вниз, давит на упор 44 плиты 35 и отжимает ее в крайнее нижнее положение. При этом верхняя прижимная планка

41, установленная на колонках 64 и 65, отжатая пружинами 49 и 50 от верхнего ограничительного упора 47, удерживается винтами 51 и 52, двигаясь в крайнее нижнее положение, пазом прижимает проволоку, лежащую в пазу нижней прижимной планки 42.

При дальнейшем движении верхней прижимной планки 41 в крайнее нижнее положение она давит на нижнюю прижимнук планку 42. Пружины 55 и 54 нижней прижимной планки 42 имеют силу сжатия больше, чем

пружины 49 и 50 верхней прижимной планки 41, в результате пружины 49 и 50 верхней прижпмной планки 41 сжимаются и она упирается в верхний ограничительный упор 47, верхний пуансон - нож 45 выходит режущей .частью ниже верхней кромки паза верхней прижимной планки 42. Двигаясь в крайнее нижнее положение под давлением плиты 35, верхняя прижимная планка 41 упирается в ограничительный упор 47, давит на нижнюю прижимную нланку 42, пружины 53 и 54 под давлением нижней прижимной планки 42 сжимаются до упора нижней прижимной планки 42 в ограничительный упор 48. Верхний njансо.ч - нож 45 в это время, двигаясь вниз, отрезает заготовку, прижимает ее к нижнему пуансону и производит штамновку (фиг. 2). Заготовка, зажатая пазами верхней прижимной планки 41 и нижней прижимной планки 42, верхним нуансоном - ножом 45 и нижним пуансоном 46, становится соосно относительно центра вала 34 и центра фильеры W3, закрепленной в пазу вращающейся головки 7 (фиг. 3).

В момент, когда отрезанная верхним пуансоном - ножом 45 и зажатая верхней прижимной планкой 41 и нижней прижимной планкой 42 заготовка (фиг. 3) станет соосно отверстию фильеры 103 и валу 34 вращающейся головки 7, кулачок 15, посаженный на втулке 23 вала 11, вращаясь, давит рабочей частью на ролик 16, посал енный на оси 98; ролик 16 отжимает рычаг 17, который, поворачиваясь на оси 97, толкателем 18 через толкатель 92 посылает ползун 93 с вращающейся головкой 7 в крайнее переднее положение, при этом подвижная муфта 94 частью выходит из неподвижной муфты 96 на величину подачи ползуна. Пружины 89 и 90 сжимаются. Неподвижная муфта 96 и соединенная с ней подвижная муфта 94, насал енная на вал 34, вращает вал 34, двигающийся совместно с ползуном 93 в крайнее переднее положение. Фильера 103, закрепленная в пазу вращающейся головки 7, находит отверстием на конец заготовки, зажатой между нижней прижимной планкой 42 и верхней прижимной планкой 41. Резец 102, установленный в назу вращающейся головки 7, вращаясь вокруг заготовки, производит обточку заготовки. Фильера tWS, вращаясь, удерживает заготовку в центрирующемся положении и не дает возможности резцу отжимать заготовку при обточке.

В момент выхода кулачка 10 из рабочего полол ения, при котором он удерживает рычагом 13 и толкателем 14 плиту 35 в крайнем нижнем положении, обрабатываемая заготовка зажата пазами прижимной планки 41 и прижимной планки 42 соосно центру вала 34 головки 7; кулачок 15, посаженный на втулке 23 вала 11, рабочей частью поворачивается в верхнее положение и освобождает ролик 16, пружины 89 и 90 давят на ползун 93, который уходит в крайнее заднее положение, толкатель 92 (фиг. 2) давит на толкатель 18 и поворачивает рычаг 17 на оси 97, ролик 16 упирается в нерабочую часть кулачка 15, вместе с ползуном 93 в крайнее заднее положение отходит вращающаяся головка 7. С поворотом кулачка 10 (фиг. 2) рабочей частью в крайнее верхнее полол ение пуансон - нож 45 отрезает заготовку и прижимает ее к нижнему пуансону 46 и производит щтамповку. После отрезки заготовка проходит фильеру 6 и паз нижней прижимной планки 42. Кулачок J9, посаженный на вал 11, рабочей частью .мает ролик 20, в результате рычаг 2 поворачивается на оси 79. Толкатель 69, соединенный с ползуном 70 и

рычагом 21 через ось 75 и закрепленный регулирующими гайками 76 и 77, отводит ползун 70 в крайнее заднее положение, при этом пружина 80 сжимается. Собачка 7, закрепленная на оси 81 в отверстии ползуна 70,

двнгаясь в крайнее заднее положение, скользит по проволоке. Собачка 67 удерживает проволоку в отверстии стойки 59 и фильеры так, что ее обрезанный конец находится на уровне передней плоскости фильеры 61 заподлицо с ней.

При повороте кулачка 10 (фиг. 1) рабочей частью в крайнее положение рычаг 13 под давлен.ие.м пружины 32 поворачивается на оси 29, закрепленной в стойке 30, ролик 12

упирается в нерабочую часть к лачка JO. Толкатель М, ввинченный в нарезное отверстие оси 31 и прикренленный к плите 35 .мной планкой 43, }ходит в крайнее верхнее полол ение, поднимая плиту 35, при

ЭТОЛ1 нилчняя при.ччимная планка 42 под давлением пружин 5-3 и 54 подает изготовленную деталь, в полукруглых канавках прижи.мных плано ч 41 и 42, вверх так. что ось детали становится соосно отверстию

фильеры 61.

Верхняя планка 4J, двигаясь в крайнее верхнее пололченпе, прул иналп1 49 и 50 отл-симается от верхнего ограничительного упора 47 так, что пуансон - нол 45 режущей поверхностью становится выще полукруглого отверстия верхней прилсимной планки 41 на диа.метр заготовки.

Кз тачок 19, продолл ая вращательное двил ение, рабочей частью уходит в крайнее верхнее полол ение, освобол дая ролик 20. Прулшна 80, посаженная на толкатель 69, отжимает ползун 70 (фиг. 1) в крайнее переднее нолол ение, при это. рычаг 21 под давлением гаек 76 и 77 и 80 поворачивается на

оси 79, ролик 20 упирается в нерабочую часть кулачка 19. Собачка 71. закрепленная на оси 81, под давлением 82 захватывает проволоку, удерлашае.мую собачкой 67 в отверстии стойки 59 и фильеры 61, и подает ее сов.местно с ползуном 70 з полупазщил ней приис В Ной планки 42, поднятой прул инами 5с и 54 так, что центр полукруглой канавки планки 42 устанавливается соосно с центром фильеры. Проволока, подаваемая

собачкой 7/ через отверстие фильеры 61, выталкивает изготовленную деталь из иолуюруглой каиавки нижней прижимной лтланки 42. Конец ироволоки выходит за переднюю плоскость прижимной планки 42 на величину, необходимую для обто1Ч1ки резцом 102 (фиг. 2). Выталкиваемая деталь через отверстие в илите 3 падает в емкость для сбора деталей.

При последующих поворотах вала 11 цикл работы повторяется.

Предмет изобретения

Авто,мат для ,изготовлен,ия -из проволоки деталей типа штырей, содержащий последовательно установленные на станине и связанные с общим распределительным валом механизм подачи проволоки, механизм мерной резки заготовок, узел формовки профиля и узел обработки торцевой поверхности заготовки, отличающийся тем, что, с целью .расширения технологических возможностей автомата и повышения качества изделий, узел

формовки профиля выполнен в виде механического процесса с регулируемым ходом ползуна, несущего штамп, в верхней плите которого размещены пуансон - нож и верхняя

П,ри1жи,мная :плаи,ка с п.редуслютрепны.м в ней продольным пазо.м для фиксации подаваемой проволоки, а в нижней - формовочный пуансон, нижняя прижимная планка с продольным пазом и стойка с предусмотренным

в ней сквозным отверстием по оси подачи проволоки, в которую запрессована установленная по ос.и отве|рстия филье ра, при этом узел обработки торцевой поверхности заготовки выполнен в виде сооспо расположенной с механизмом подачи проволоки и с противоположной относительно него стороны пресса обточпой головки, установленной с возможностью осевого поступательного и вращательного движения и несущей разменденные в иредусмотренны-х в ней радиальных пазах резец и фильеру, предотвращающую радиальное биение обрабатываемой заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления гнутых изделий | 1986 |

|

SU1400739A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ КОНСТАНТАНОВОЙ ПРОВОЛОКИ СКОБОК И ВСТАВКИ ИХ В АСБЕСТОВЫЕ КОРОБКИ ТЕРМОБЛОКОВ | 1956 |

|

SU108681A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ | 1992 |

|

RU2019351C1 |

| Устройство для формования изделий "мюзле | 1977 |

|

SU751485A1 |

| Устройство для перевязки колбасных батонов | 1980 |

|

SU910142A1 |

| Устройство для резки монтажного провода на мерные заготовки | 1989 |

|

SU1675013A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Устройство для сборки проволочных контактов | 1988 |

|

SU1554040A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Автомат для ударной конденсаторной сварки | 1988 |

|

SU1549705A1 |

ва (Риг.1 118 $9 31

J5

66

2

/

Даты

1974-02-05—Публикация

1971-10-26—Подача