Известен спсхзоб непрерывной разливки металлов с периодической выдачей слитка из радиального кристаллизатора вверх по кривой, имеющей восходящую и иисходящуад ветвь, И питанием через сифонную систеьяу. Не- достатком известного способа яввдетсятр, что скорость разливки недостаточно высокая, так как лимитируется пропускной способ- костью сифо1даой системы во время цикла вытягивания слитка.

Целью изобретения является увеличеиие скоростис разливки.

Это достигается тем, что по предложенному способу в верхней внутренней части отливаемого слитка создают инертную газовую подушку, причем металл подают в криствилизатор во время паузы между вытягиваниями слитка, сжимая подушку, а во время вытягивания слитка питание кристаллизатора металлом производят при уменьшении давления газа в подушке.

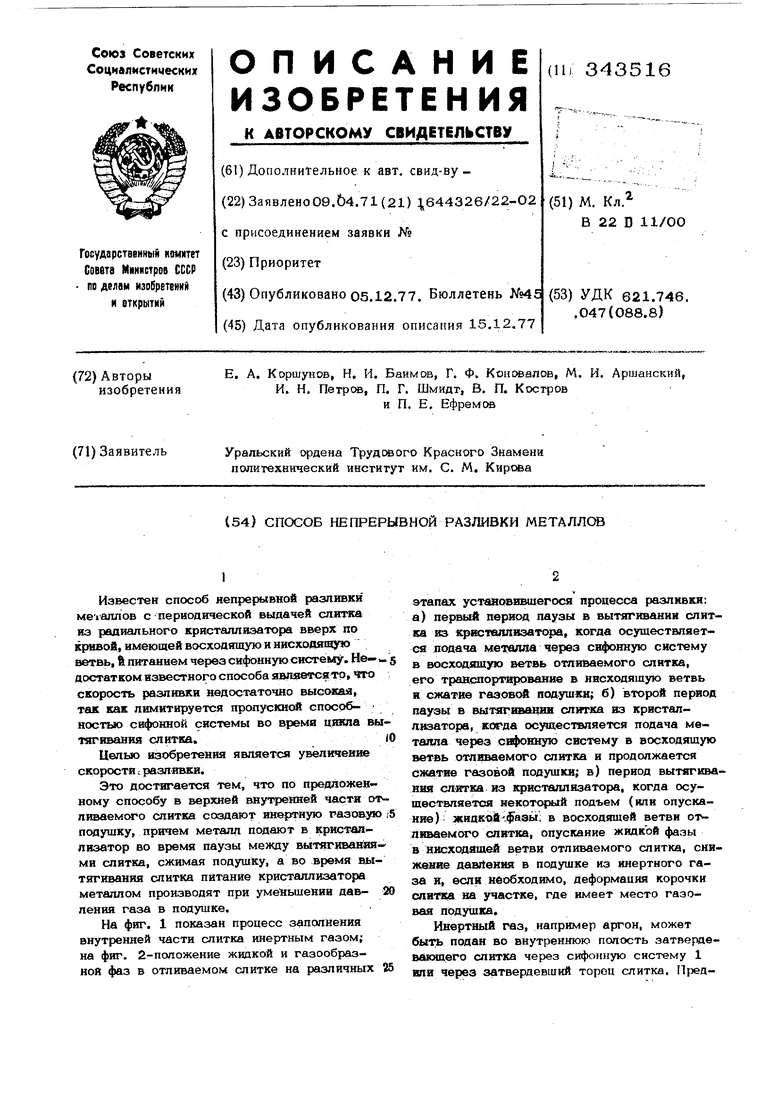

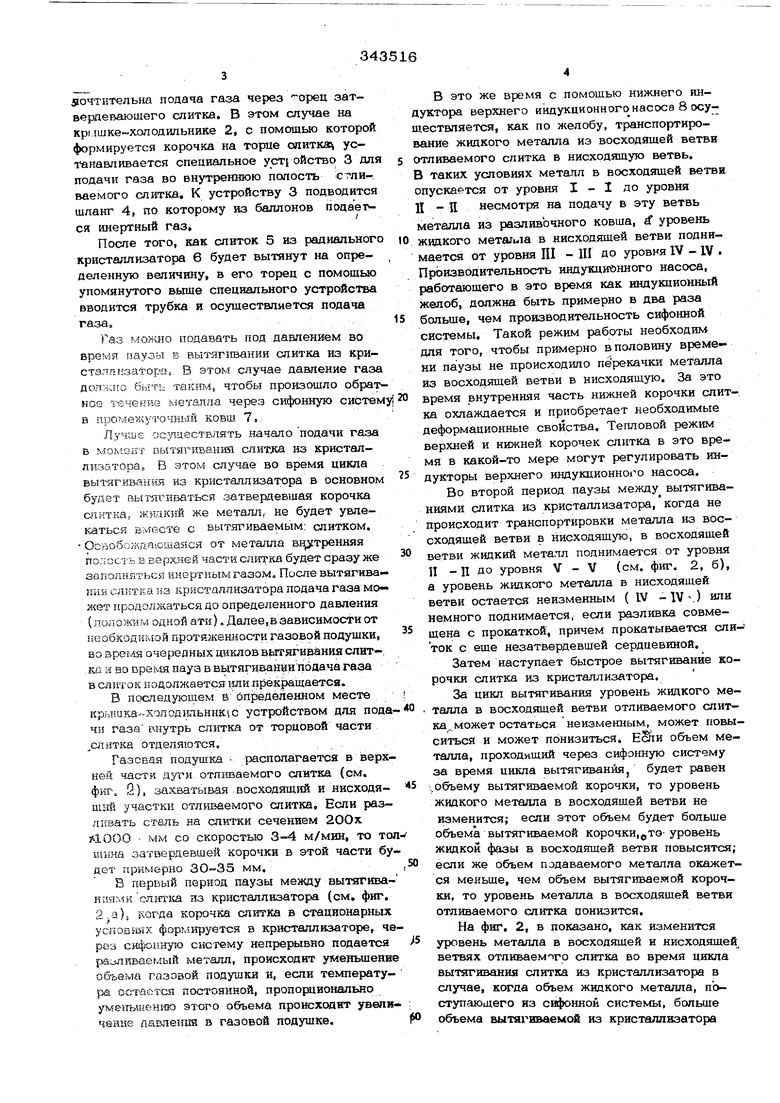

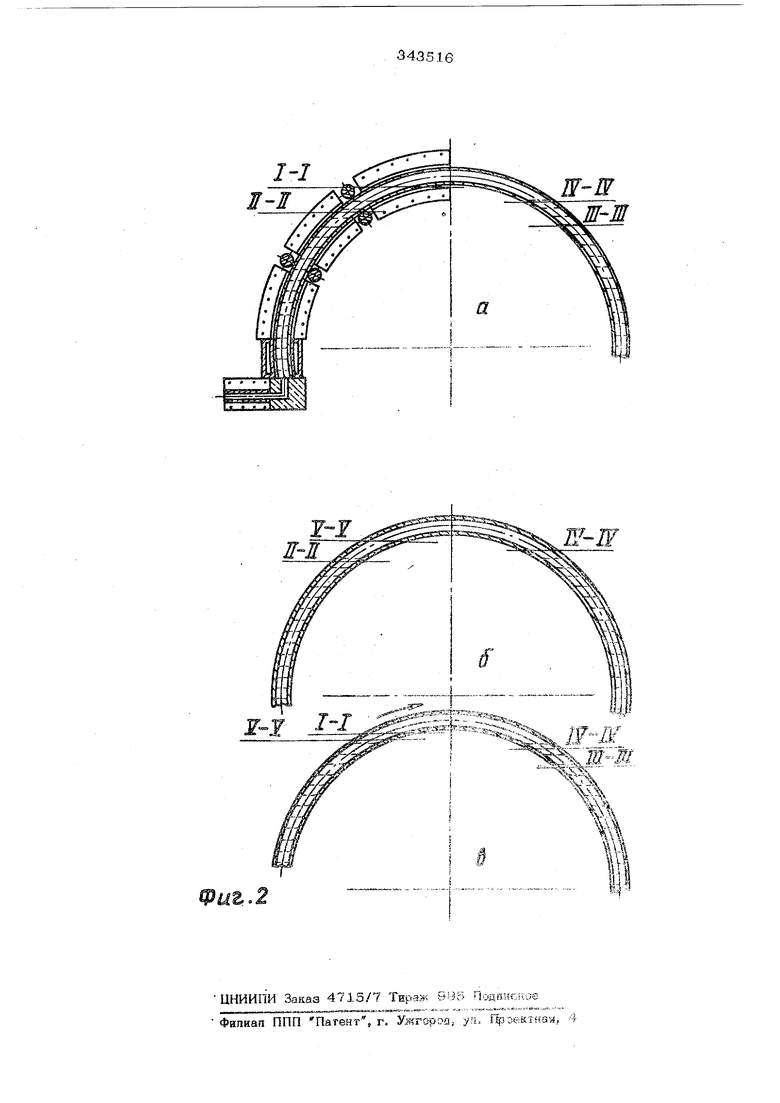

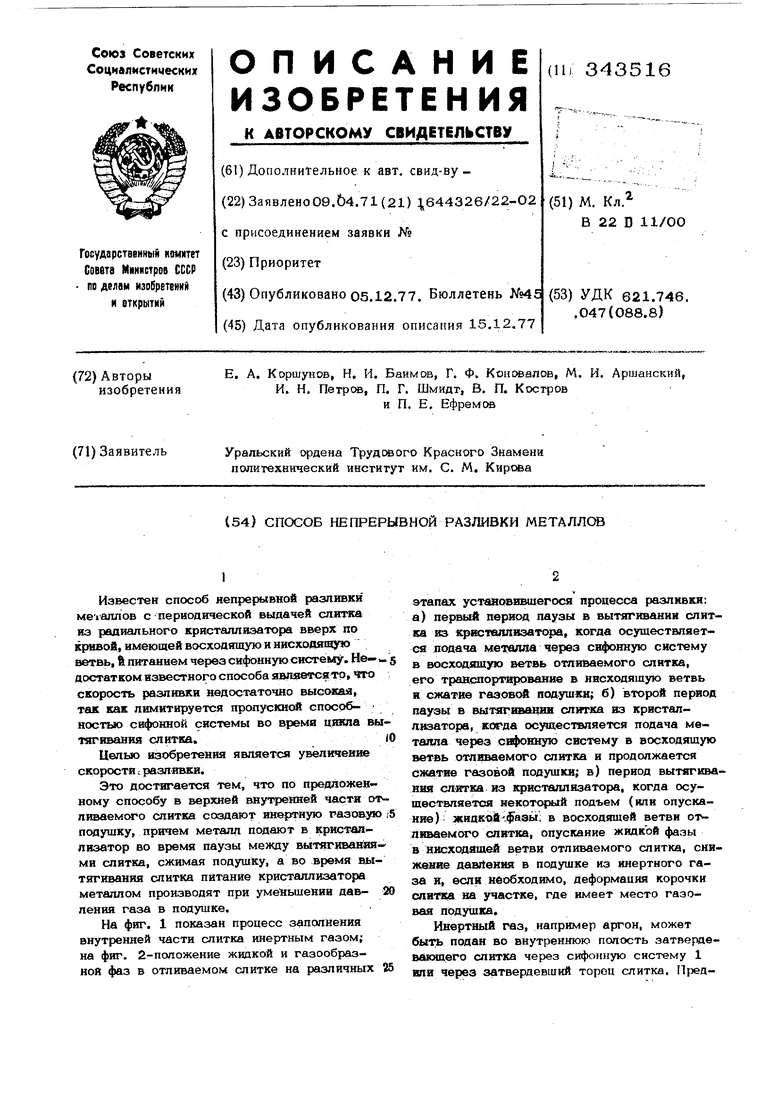

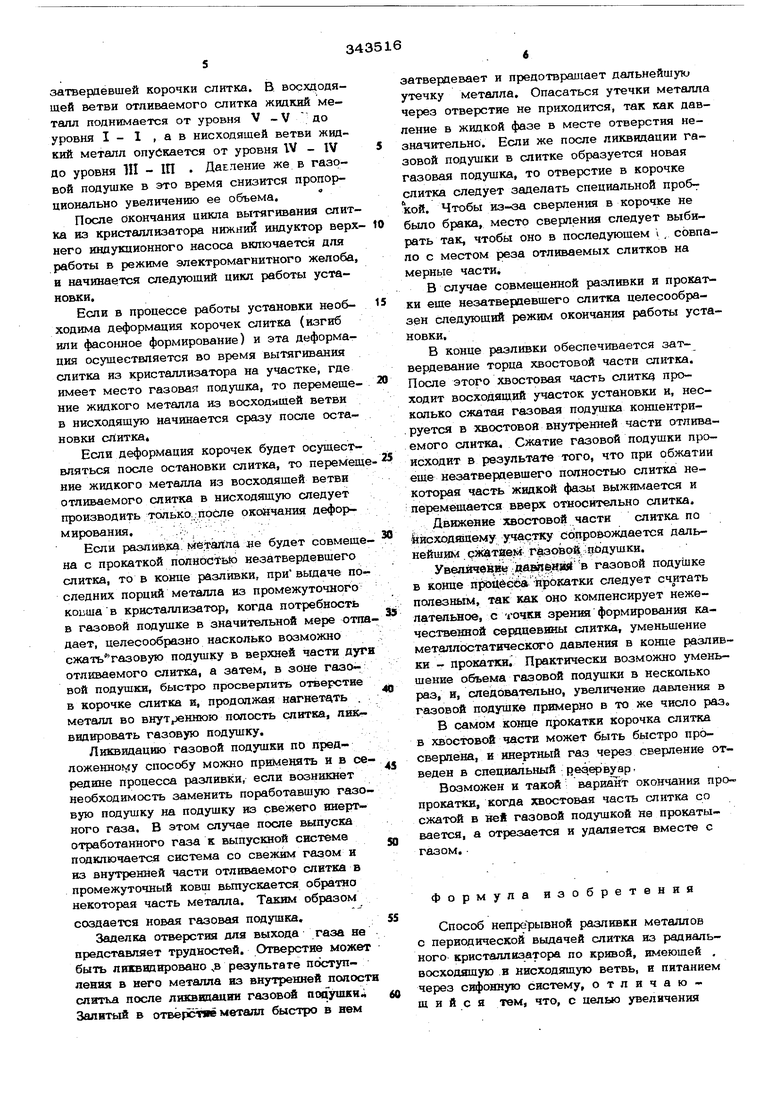

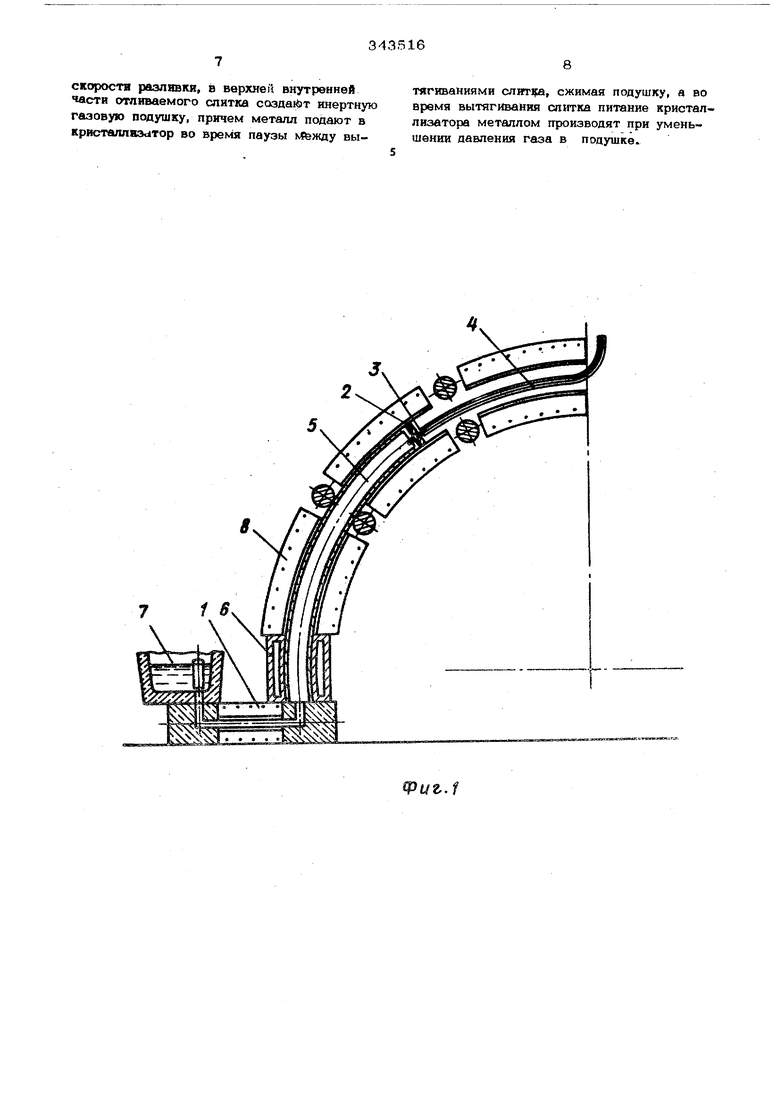

На фиг. 1 показан процесс заполнения внутренней части слитка инертным газом; на фиг. 2-положение жидкой и газообразноя фаз в отливаемом слитке на различных

этапах, устбшовавшегося процесса разливки: а) первый период паузы в вытягивании слитка из кристаллизатора, когда осуществляется подача метаяаа через сифонную систему в восходящую ветвь отливаемого слитка, его тракспорт1фование в нисходящую ветвь и сжатие газовой подушки; б) второй период паузы в вытягшшнви слитка из кристаллизаторе, когда осуществляется подача металла через сифонную систему в восходящую ветвь отливаемого слитка и продолжается сжатие газовой подушки; в) период вытягивания слитка из кристаллизатора, когда осуществляется некоторый подъем (или опускание) жидкий .фазы; в восходящей ветви отливаемого слитка, опускание жидкой фазы в нисходящей ветви отливаемого слитка, сниженяе давления в подушке из инертного газа и, веля необходимо, деформация корочки слитка на участке, где имеет место газовая подушка.

Инертный газ, например аргон, может быть подан во внутреннюю полость затвердевающего слитка через сифонную систему 1 или через затвердевший торец слитка. Предпочтительна подача газа через затвердевающего слитка. В этом случае на Kpi шке-холодильнике 2, с помощью которой формируется корочка на торце оиитка устанавливается специальное ycTi ойство 3 для подачи газа во внутреннюю полость с-:ливаемого слитка, К устройству 3 подводится шланг 4, по которому из баллонов подается инертный газ, После того, как слиток 5 из радиального кристаллизатора 6 будет вытянут на определенную величину, в его торец с помощью упомянутого выше специального устройства вводится трубка и осуществляется подача Газ мо:ншо подавать под давлением во врек-ш паузы в вытягивании слитка из кристаллизатора, В этом случае даншение газа дол:- сно быть таким, чтобы произошло обратное ТЗчение металла через сифонную систем в проме чуточный ковш 7.. Лучше осуществлять начало подачи газа Б Mo.Kisiii вытягивания слитда ИЗ кристаллизатора, В этом случае во время цикла . вытягйванкя из кристаллизатора в основном будет вьггягнБаться затвердевшая корочка CJiHTKaj же металл, не будет увлекаться вместе с вытягиваемым; слитком. Осйобождаюшаяся от металла внутренняя полость Б верхней части слятка будет сразу же заполняться инертным газом После вытягива- НИИ .а 113 кристалпизатора подача газа может продолжаться до определенного давления (попожкм одной ати). Дал ее, в зависимости от нбобкодимой гфотяженности газовой подушки, во вректа очйреяных циклов вытягивания слит-, Kii и во npeiviH пауз:в вытягиваниипбдача газа в сл№гок пайолншётс5Т 11ЛИ.прекращается. В последующем в бпреДеленном месте крышка-холощяьннк с устройством для пода чи газа внутрь слитка от торцовой части ,слит1ш отделяются. Газовая подушка располагается в верхней части дуги отл1шаемого слитка (см. фиг-. S}, захватывая .восходшшй и нисходяШЕЙ участки отличаемого слитка. Если разливать ст-ель на слитки сечением 200 х ЙООО мм со скоростью 3-4 м/мин, то To ииша затвердевшей корочки в этой части бу дет примерно 30-35 мм. В первый период паузы между вытягиванпямй слитка из кристаллизатора (см, фиг. 2,,a)j fcor-na корочка cnirrica в стационарных ycnoBFffiX формируется В кристаллизаторе, че рез сифонную систему непрерывно подается ра; лиБае(лый металл, происходит уменьшени обьема газовой подушки и, если температура остается постоянной, пропорционально уменьшению этого объема происходит увели чеине давлений в газовой подушке. В это же время с помошью нижнего инуктора верхнего индукционного насоса 8 осуествляется, как по желобу, транспортироание жидкого металла из восходящей ветви тливаемого слитка в нисходящую ветвь. таких условиях металл в восходящей ветви пускается от уровня I - 1 до уровня - И несмотря на подачу в эту ветвь еталла из разливочного ковша, rf уровень идкого MeTaji-ia в нисходящей ветви поднимается от уровня П1 - III до уровняв -IV . Производительность индукционного насоса, работающего в это время как индукционный желоб, должна быть примерно в два раза больше, чем производительность сифонной системы. Такой режим работы необходим для того, чтобы примерно в половину времени паузы не происходило перекачки металла из восходящей ветви в нисходящую. За это время внутренняя часть нижней корочки слит-, ка охлаждается и приобретает необходимые деформационные свойства. Тепловой режим верхней и нижней корочек слитка в это время в какой-то мере могут регулировать индукторы верхнего индукционного насоса. Во второй период паузы между вытягиваниями слитка из кристаллизатора, когда не происходит транспортировки металла из воссходящей ветви в нисходящую, в восходящей ветви жидкий металл поднимается от уровня П - П до уровня V - V (см. фиг. 2, б), а уровень жидкого металла в нисходящей ветви остается неизменным (IV IV ) или немного поднимается, если разливка совмещена с прокаткой, причем прокатывается ели- ток с еще незатвердевшей сердцевиной. Затем наступает быстрое вытягивание корочки слитка из кристаллизатора. За цикл вытягивания уровень жидкого металла в восходящей ветви отливаемого слитка.может остаться неизменным, может ГЕОБЫ- ситься и может понизиться. Есгги объем металла, прюходнщий через сифонную систему за время цикла вытягивания, будет равен .объему вытягиваемой корочки, то уровень жидкого металла в восходящей ветви не изменится; если этот объем будет больше объема вытягиваемой корочки,дТО- уровень жидкой фазы в восходящей ветви повысится; если же объем подаваемого металла окажется меньше, чем объем вытяпшаемой корочки, то уровень металла в восходящей ветви отливаемого слитка понизится. На фиг. 2, в показано, как изменится уровень металла в восход5пцей и нисход5пцей ветвях отливаемого слитка во время цикла вытягивания слитка из кристаллизатора в случае, когда объем жидкого металла, поступающего нз С1в}юнной системы, больше объема вытягиваемой из кристаллизатора затвердевшей корочки слитка. В восхдодящей ветви отливаемого слитка жидкий металл поднимается от уровня V - V до уровня 1-1 , а в нисходящей ветви жидкий металл опускается от уровня W - IV до уровня 111 - Ш . Дан ленив же в газовой подушке в это время снизится пропорционально увеличению ее объема. После окончания цикла вытягивания слит ка из кристаллизатора нижний индуктор вер него индукционного насоса включается для работы в режиме электромагнитного желоба и начинае1тся следующий цикл работы установки. Если в процессе работы установки необходима деформация корочек слитка (изгиб или фасонное формирование) и эта деформация осуществляется во время вытягивания слитка из кристаллизатора на участке, где имеет место газовая подушка, то перемещение жидкого металла из восходящей ветви в нисходящую начинается сразу после остановки сЛитка Если деформация корочек будет осуществляться после остановки слитка, то перемещ ние жидкого металла из восходящей ветви отливаемого слитка в нисходящую следует производить только, после окойчанж деформирования, . .;;,. Если разли&.к4 металла не будет совмеще на с прокаткой ncwtHtJCTrbio незатвердевшего слитка, то в конце разливки, при вьщаче по следних порций металла из промежуточного ковша в кристаллизатор, когда потребность в газовой подушке в значительной мере отп дает, целесообразно насколько возможно сжать газовую подушку в верхней части дуг отливаемого слитка, а затем, в зоне газовой подушки, быстро просверлить отверстие в корочке слитка и, продолжая нагнетать металл во внутреннюю полость слитка, пик-. видировать газовую подушку. Ликвидацию газовой подушки по предложенно ч|1у способу можно прик енять и в се редиоае процесса разливки, если возникнет необходимость заменить поработавшую газовую подушку на подушку из свежего инертного газа, В этом случае после выпуска отработанного газа к выпускной системе подключается система со свежим газом н из внутренней части отливаемого слитка в промежуточный ковш вьшускается обратно некоторая часть металла. Таким образом создается новая газовая подушка. Заделка отверстия для выхода газа не представляет трудностей. Отверстие может быть лтсввдировано ,в резупьгате поступления в него металла из внутренней попости слитьа после лштипаиин газовой подушки. Залитый в oTBei cirae металл быстро в нем затвердевает и предотвращает дальнейшую утечку металла. Опасаться утечки металла через отверстие не приходится, так как давление в жидкой фазе в месте отверстия незначительно. Если же после ликвидации газовой подушки в слитке образуется новая газовая подушка, то отверстие в корочке слитка следует заделать специальной проб кой. Чтобы из-за сверления в корочке не было брака, место сверления следует выбирать так, чтобы оно в последующем , совпало с местом реза отливаемых слитков на мерные части. В случае совмещенной разливки и прокатки еще незатвердевшего слитка целесообразен следующий режим окончания работы установки. В конце разливки обеспечивается затвердевание торца хвостовой части слитка. После этого хвостовая часть слитк проходит восходящий участок установки и, несколько сжатая газовая подушка концентрируется в хвостовой внутренней части отливаемого слитка. Сжатие газовой подушки происходит в результате того, что при обжатии еще незатверцевшего полностыо слитка некоторая часть жидкой фазы выжимается и перемещается вверх относительно слитка. Движение хвостовой части слитка по ййсходяйцему участку сопровождается дальнейшим . газовой. пЬд ушки. Увеад1чввв«; | авдй1ИЮ в газовой подушке в конце приэиёс6ай|зЬкатки следует считать полезным, так как оно компенсирует нежелательное, с (ОЧКИ зрения формирования качествевяой сердцевины слитка, уменьшение металлскзтатического давления в конце разливки - прокатки. Практически возможно уменьшение объема газовой подушки в несколько раз, и, следовательно, увеличение давления в газовой подушке примерно в то же число раз В самом конце прокатки корочка слитка в хвостовой части может быть быстро просверлена, и инертный газ через сверление отведен в специальный йеа.ервуар, Возможен и такой вариант окончания про прокатки, когда хвостовая часть слитка со сжатой в ней газовой подушкой не прокатывается, а отрезается и удаляется вместе с газом. Формула изобретения Способ непрерывной разливки металлов периодической выдачей слитка из радиалього кристаллизатора по кривой, имеющей , осходшаую и нисход5пцую ветвь, и питанием ерез сифонную систему, отличаюийся тем, что, с целью увеличения

скорости разлнвкя, в верхней внутренней части отливаемого слнтка созда1 т ннертную газовую подушку, причем металл подают в кристалпвзатор во время паузы вытягиваниями слитка, сжимая подушку, а во время вытягивания слитка питание кристаллизатора металлом производят при уменьшении давления газа в подушке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кольцевая установка для совмещенной разливки и прокатки металлов | 1970 |

|

SU330700A1 |

| Установка для непрерывной разливки металлов | 1971 |

|

SU373999A1 |

| СПОСОБ МНОГОРУЧЬЕВОЙ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ РАЗНОГО УДЕЛЬНОГО ВЕСА В МНОГОСЛОЙНЫЕ ЗАГОТОВКИ | 1982 |

|

SU1089836A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1987 |

|

SU1459074A1 |

| СПОСОБ ПРОИЗВОДСТВА КАЧЕСТВЕННОЙ ПРУТКОВОЙ МЕТАЛЛОПРОДУКЦИИ | 2004 |

|

RU2260495C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1254630A1 |

| СПОСОБ ГОРИЗОНТАЛЬНОГО ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1983 |

|

SU1802460A1 |

| Способ разливки металла | 1979 |

|

SU831286A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1788653A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU875714A1 |

Il

ш-ш

ЛеЛЛггЛ:

- .,

,

SS

ж-ж

Авторы

Даты

1977-12-05—Публикация

1971-04-09—Подача