Изобретение относится к области металлургии, в частности к непрерывной разливке металлов.

Известны кольцевые установки для совмешейной разливки и прокатки металлов,

содерокашие сифонную систему подачи метал ла в кристаплизатор, электромагнитные насосы с (боковыми шинами, полукопьцо проводку, оборудоивние нисходящего участка и прокатный стан.

Недостатком известной установки являет ся необходимость правки слитка перед прокаткой.

С целью исключения правки слитка в прея- ложенной установке направляющие подвижной клети прокатного стана установки выполнены по дуге окружности, центр которой соб мешен с центром кольпевой установки.

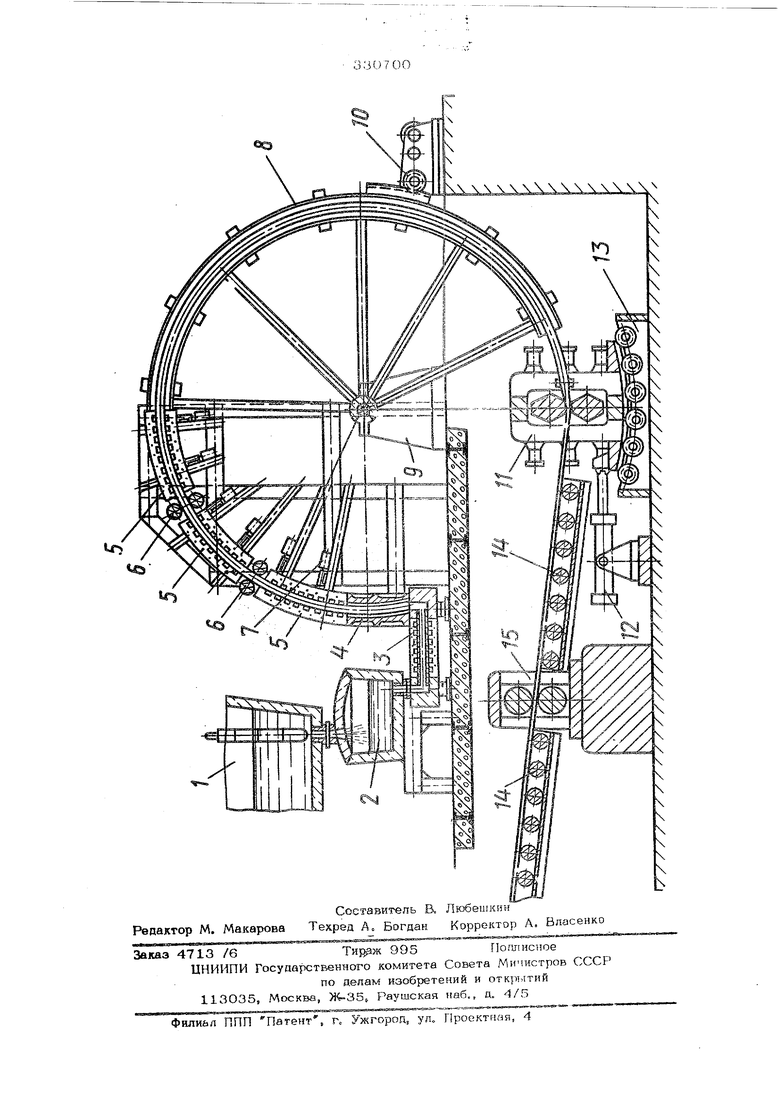

На чертеже показана предложенная уст&новка.

Установка включает разливочный ковш 1, промежуточный ковш 2 (впкуум-ковш), индукционный насос-П(хза1 (-( 3 сифонной системы.

Далее расположены по восходяшей| ветви: водоохлаждаемый кристаллизатор 4, индукционные насосы 5 с водоохлаждаемыми башма ками и боковыми шинами, неприводные ролики 6, привод 7 половин индукционных насосов. Затем на нисходящей ветви расположены; полукольцо-проводка 8, опора 9 полукольца-проводки, привод 10 полукольца-проводки, подвижная клеть 11 стана дифференциальной прокатки. Привод 12 перемещения подвижной клети, неподвижная платформа 13 клети и отводной рольганг 14 с барабанными ножницами 15.

На установке предусматривается периодическая выдача слитка из водоохлаждаемого кристаллизатора. При установившемся режиме работы о&цее время цикла периодической выдачи слитка складывается из времени выт ривания слитка из кристаллизатора с боль(пой скоростью при условии, когда жидкая фаза слитка за кристаллизатором уравновешена с помощью индукционных насосов 5 за кристаллизатором, и из времени , ког да происходит формирование корочки слитка в кристаллизаторе при значительном ферростатическом да 1Лвнии на затверйевакнкую корочку. Давление на затвердевакяаую короч зсу создаегся после отключения ютдукднонны насосов за кристаллизатором и в результате действия индукционного насосв йоэатора ст пора 3 сифонной системы, Прижатие корочки слитка к стенкам крис таллизатора способствует быстрому формированию прочной корочки слитка во время ПауЭЫ. в начале разпивкй половины перюго н№дукционного насоса за кристаллизатором с зажатыми между этими толовинами боковыми шинами прижимаются к кристаллизатору и являются как бы продолжением кристаллизатора. Металл с помощью тщукционного насоса сифонной систекты быстро заполняет зоны кристаллизатора и первого иноукиион ного насоса. После образования корочки достаточной толщины половины индукционного насоса отводятся от cлитJca на небольшое расстояние (З-5 мм), и слиток с помошью первого на coca за кристаллизатором,- а также с помошью прижатых к слитку боковых шин и привода Ю полукольца-проводки 8, вытягивается на определенную величину из крнстал-. лизаторщ. После вытягивания слитка боковые шины и полукольцо прюводка возвращаются в ис- хопное положение, а половины насосов прижимаются к слитку. По окончании времени паузы все повторяется в прежнем порядке, При прохождении слитком зоны индукни- онных насосов за кристаллизатором его ох«лаждение осуи1ествляется в основном через вoдooxлaжaae fыe башмаки насосов и водо охлаждаемые боковые шины. Индукционные нйсосы за кристаллизатором не только уравновешивают жидкую фазу слитка в необходимый момент и способст вуют В1 1тягиванию слитка из кристаллиэа. тора, но и интенсивно перемешивают жидкую фазу, разрушая при этом растущие при кристаллизации кристалльг и создавая боль-шое число центров йристаллизации, что бла гоприятно скаг&шается на скорости и качестве кристаллизации слитка при последую шом прохождении км зоны полукольца-про водки. Пройдя зону ияйукиионных Н6СОСОВ, слиток поступает в зону полукольиа««проводки. На стане дифференцированной прокатки осуществляется многократное обжатие отливаемого спитка. пределенном участке отливаемого спитка, оторалй зависит от длнны рабочей части рс ильных горизонтальных валков. На прокатываемом участке обжатие слига переменно. Оно зависитот профилировки горизонтальных валков, выполненных с учетом изменения прочности металла на прокатываемой длине слитка, и величины смещеии клети относительно слитка досле каждого ее хода. Клеть смешается с помошью привода 12 еремещения клети после joro, как горизонтальные валки выходят из соприкосновения с металлом. Посль смешения клети и реверсирования горизонтальных валков валки захватывают слиток, вначапе его проглаживают за с«ют цилиндричес.ких участков валков, а йотом рабогами участками прокатывают с переменным обжатием. Прокатка на ход клети заканчивается прогладкой сл.1тка вторвз1ми цилиндрическими участками Балков, По окончании прогладки валки выходят из зацепления с металлом, реверсируются, а кпгть в это время смешается на определенную величину против иаправйения ДВ№жения отливаемого слитка. Когда суммарное смешение клети перед ее ходами Епереи и назад достигнет величин ., на которую слиток вытягивается из кристаллизатора, клеть возвращается в исходное положение, причем это возврате- ние может происходить одновременно с вытяк гиванием слитка из кристаллизатора. Затем начинается прокатка следукадего участка. От числа ходов подвижной клети за зу между вытягиваниями зависит нагрузка на подвижную клеть. Чем будет больше ходов вперед - назад , тем нагрузка будет меньше. Если длина прокатываемого участка слитка будет равна 0,5 м, то ход клети вперед или назад вполне возможен за 1 сек, Ja паузу, положим, в 16 сек можно сделать 16 ходов клети. Если слиток вытягивать за викл вытягивания на 1 м, то згогда смещение клети после каждого ее хода должно быть 62,5 м. При таком смешении величина о&жагия за ход клети будет сравнительно небольшой, поэтому нагрузка на клеть и ее вес также будут сравнительно небольшими.

Подвижная клеть первмешазтся не ropibзонтально, а по дуге, радиус которой зависит от радиуса кривизны отливаемого cяиlw ка. Это поаволяят избежать правки слитка отливаемой толщины, что особенно важно, когда прокатывается слиток с еше не з& твердеыией сераиевиной.

Иэ стана выдается полностью затвердев шаа обжатая полоса, температура которой еше высокая. Ш 1править такую полосу нет рудно. Практически она может шлпрямлять ся от собственного веса. После стана пило са разрезается на барабан(шх ножницах 15.

Формула изобретения

Кольиевая установка для совмещенной разливки и прокатки металлов, содержащая сифонную систему подачи металла в кристализатор, электромагнитные насосы с боковыми шинами, полукольцо-проводку, обору дование нисходшпего участка и прокатный cfaH, отличающаяся тем, что, с целью исключения правки слитка, напра ляюшие подвижной клети прокатного стана установки выполнены по дуге окружности, центр которой совмещен с ueifrpOM кольцевой установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки | 1969 |

|

SU461558A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА КРУГЛОГО ПРОФИЛЯ | 2004 |

|

RU2281819C2 |

| Стан для прокатки непрерывного слитка | 1975 |

|

SU588697A1 |

| Способ непрерывной разливки металлов | 1971 |

|

SU343516A1 |

| Установка для непрерывной разливки металлов | 1971 |

|

SU373999A1 |

| Стан для прокатки непрерывного слитка | 1975 |

|

SU580681A1 |

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038913C1 |

| Способ непрерывного литья заготовок | 1980 |

|

SU933197A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 1990 |

|

RU2041020C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЗ ПРУЖИННЫХ СТАЛЕЙ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 1997 |

|

RU2128559C1 |

Авторы

Даты

1977-12-05—Публикация

1970-01-15—Подача