Изобретение относится к металлургии, в частности, к непрерывной разливке металлов.

Цель изобретения повышение выхода годного и улучшение качества отливаемых заготовок за счет получения заготовок с разным содержанием кремния по сечению, кроме того, получение равномерной толщины оболочки заготовки по ее высоте, а также исключение переохлаждения возвращаемой жидкой стали, исключение образования в заготовке газового пузыря и ускорение растворения в жидкой стали вводимого ферросилиция.

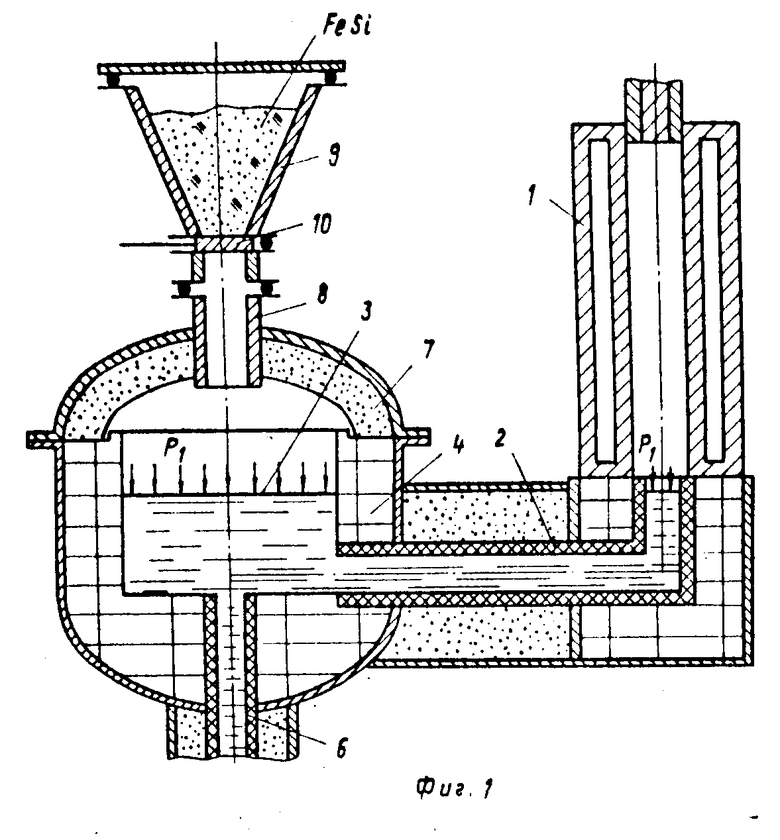

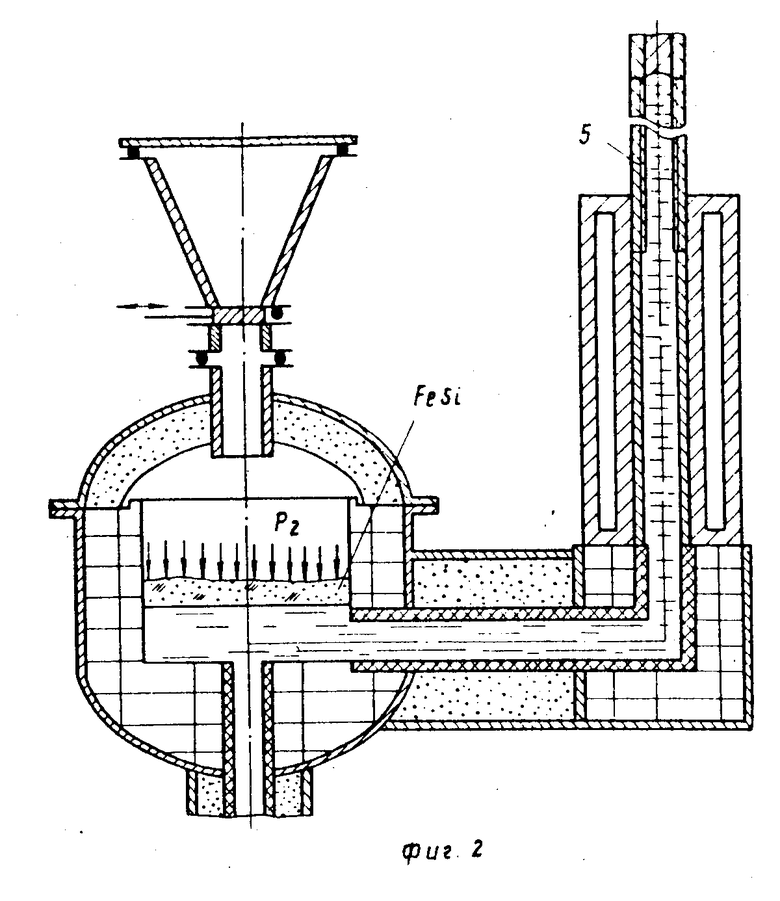

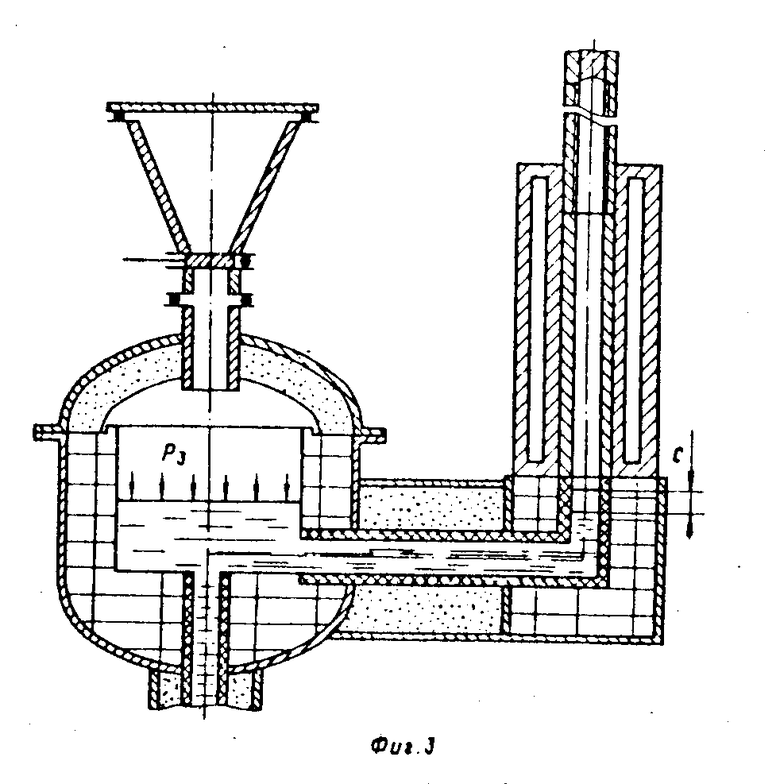

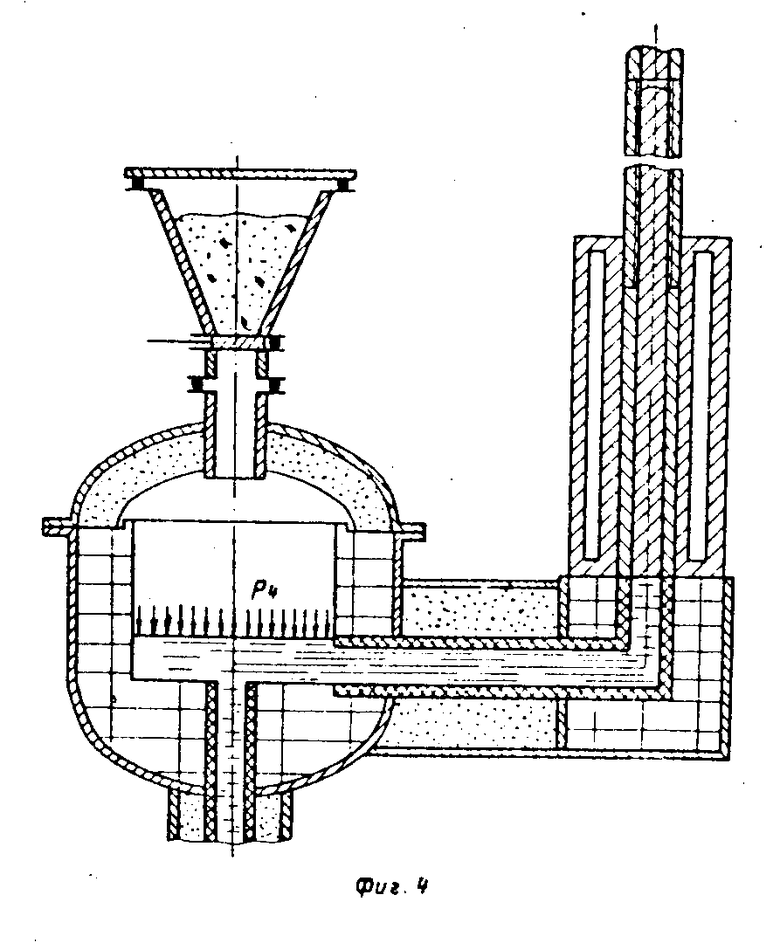

На фиг. 1 изображена машина непрерывного литья для осуществления предлагаемого способа в момент перед подачей жидкой стали в кристаллизатор; на фиг. 2 то же, перед удалением жидкой стали из заготовки; на фиг.3 то же, после растворения ферросилиция в промежуточной емкости; на фиг.4 то же, после затвердевания высококремнистой сердцевины в заготовке.

Цель изобретения достигается тем, что в процессе литья удаляют жидкую сердцевину из отливаемой заготовки, изменяют химический состав удаленной стали и вновь вводят эту сталь в заготовку.

Сущность способа заключается в том, что в условиях непрерывного литья низкокремнистой стали получают непрерывнолитую заготовку, в которой сердцевинную часть формируют высококремнистой, причем содержание кремния сердцевинной части повышают по ходу разливки. Чтобы осуществить повышение сердцевинной части заготовки заданным количеством кремния незатвердевший жидкий металл из заготовки удаляют, насыщают кремнием и вновь вводят в заготовку.

Во время удаления жидкого металла из заготовки в ней создается вакуум, который препятствует полному удалению жидкого металла, а при возвращении в заготовку насыщенного кремнием жидкого металла в ней может образоваться газовая подушка из выделившегося из жидкого металла газа, которая будет препятствовать обратному полному заполнению заготовки жидкой высококремнистой сталью. Чтобы устранить эти факторы в промежуточной емкости при возвращении в нее жидкой стали из сердцевины заготовки, создают вакуум в пределах до 1-4 кПа.

Для того чтобы гарантировать полный слив металла из ранее сформированной оболочки в промежуточную емкость, разница уровней жидкого металла в промежуточной емкости и металлопроводе, к которому подсоединен кристаллизатор, должна быть 10-15 мм, что соответствует разрежению в промежуточной емкости 1-4 кПа. Разница уровней менее 10 мм является нежелательной, так как может повлечь за собой попадание жидкого металла в кристаллизатор. Разница более 15 мм требует создания разрежения более 4 кПа, что нецелесообразно.

Жидкую сталь из формируемой заготовки удаляют после того, как заготовка будет вытянута из кристаллизатора, например, на длину 3-4-х шагов вытягивания.

Чтобы на этой длине корка заготовки из низкокремнистой стали была одинаковой, снижение давления газа в промежуточной емкости от заданного до величины 1-4 кПа осуществляют ступенчато, понижая при этом мениск жидкого металла в отливаемой заготовке через шаг вытягивания, причем после очередного понижения уровня жидкого металла в заготовке осуществляют выдержку, в течение которой корку заготовки на расстоянии шага вытягивания от мениска жидкого металла формируют заданной толщины.

Содержание кремния в жидкой стали 0,5-3,0% для формирования низкокремнистой оболочки обусловлено условиями дальнейшей обработки. При содержании кремния в стали более 3,0% холодная пластическая обработка затруднена, поэтому при прокатке слитка с высококремнистой сердцевиной целесообразно иметь оболочку, в которой содержание кремния не превышает 3,0% т.е. в этом случае прокатка возможна и представляется возможным получить лист со средним содержанием кремния по сечению порядка 6,0%

Низкий рекомендуемый предел содержания кремния в оболочке заготовки регламентирован тем, что по стандарту именно с этого предела содержания кремния начинается ряд марок кремнистых сталей.

Для того, чтобы исключить переохлаждение возвращаемого из отливаемой заготовки в промежуточную емкость жидкого металла, ферросилиций вводят с содержанием кремния не ниже 75-80%

В период возвращения оставшегося в заготовке жидкого металла в промежуточную емкость в верхней части отлитой заготовки выполняют отверстия, внутреннюю часть слитка сообщают с атмосферой, а давление в промежуточной емкости снижают до атмосферного, что позволяет свободно удалить жидкий металл из отливаемой заготовки.

После выполнения в верхней части отлитой оболочки отверстия во время возвращения жидкого металла в промежуточную емкость во внутреннюю полость отлитой оболочки вводят газ с заданной атмосферой, которая может быть восстановительной или нейтральной, содержащей, например, аргон.

Следует также отметить, что после введения в промежуточную емкость прокаленного ферросилиция его растворение может быть ускорено, для чего жидкую сталь в промежуточной емкости перемешивают. В случае отливки заготовки с созданием вакуума в промежуточной емкости и в отливаемой заготовке выполнение отверстия в верхней части ранее сформированной низкокремнистой оболочки за 1-3 с до окончания операции по введению металла с высоким содержанием кремния обусловлено тем, что, если отверстие выполнить раньше, то в заготовке давление газа может быть меньше атмосферного и тогда может произойти подсос воздуха в заготовку, что нежелательно. Предлагаемый диапазон времени 1-3 с вызван тем, что возвращение жидкой стали в ранее сформированную оболочку может осуществляться с разной скоростью. Если скорость подачи небольшая, то рекомендуется выполнять отверстие за 3 с до окончания заполнения жидкой сталью оболочки, если большая за 1 с.

Машина для осуществления способа содержит вертикальный кристаллизатор 1 и сообщающуюся с ним посредством металлопровода 2 для подачи жидкого металла 3 промежуточную емкость 4. Позицией 5 обозначена отливаемая заготовка.

Снизу к промежуточной емкости 4 подсоединен металлопровод 6 для подачи жидкого металла из пневмозадатчика (на чертеже не показан). Промежуточная емкость 4 имеет герметичную крышку 7, снабженную в верхней части устройством для загрузки прокаленного ферросилиция. Это устройство содержит загрузочную трубу 8, расходную воронку 9 и шиберный затвор 10. Для выравнивания давления в расходной воронке 8 и промежуточной емкости 4 имеется специальная система (на чертеже не показана).

Разливку жидкого металла по предлагаемому способу осуществляют следующим образом.

Первоначально жидкую сталь с содержанием кремния 0,5-3,0% подают в металлоприемник (на чертеже не показан). Далее из металлоприемника через перекрываемый стопором металлопровод 6 (фиг.1) металл подают в промежуточную емкость 4 и металлопровод 6 перекрывают стопором. Затем начинают вытягивать заготовку 5 из кристаллизатора 1 на длину 3-4-х шагов вытягивания, подавая жидкий металл 3 из промежуточной емкости 4 снизу в кристаллизатор 1 путем создания в ней заданного давления газа над мениском жидкого металла 3.

После того как вся порция жидкого металла 3 будет израсходована из промежуточной емкости 4, оставшийся жидкий металл из отлитой заготовки 5 возвращают в промежуточную емкость 4, создав разрежение в последней, равное Р1 1-4 кПа. Затем в промежуточную емкость 4 вводят прокаленный ферросилиций, находящийся в расходной воронке 9 в количестве, соответствующем среднему заданному содержанию кремния по сечению заготовки (фиг.2), посредством шиберного затвора 10 и загрузочной трубы 8, предварительно выровняв давление в промежуточной емкости 4 и расходной воронке 9. Однако для получения равномерной толщины оболочки заготовки по всей ее высоте снижение давления газа в промежуточной емкости 4 до Р2 1-4 кПа осуществляют ступенчато, понижая при этом мениск жидкого металла в отливаемой заготовке через шаг вытягивания, причем после очередного понижения уровня жидкого металла в заготовке осуществляют выдержку, в течение которой корку заготовки на расстоянии шага вытягивания от мениска жидкого металла формируют до заданной толщины.

Жидкий металл, возвращаемый в промежуточную емкость, выдерживают до растворения в нем введенного ферросилиция при давлении Р3 1-4 кПа (фиг.3), что соответствует разнице уровней жидкого металла в промежуточной емкости 4 и металлопроводе 2, к которому подсоединен кристаллизатор 1, при условии, что из металла, находящегося в заготовке, не будет выделяться газ, т.е. внутри отливаемой заготовки будет абсолютный вакуум. После полного растворения ферросилиция в промежуточной емкости 4 создают заданное давление газа Р4 (фиг. 4) и вводят в ранее сформированную низкокремнистую оболочку заготовки высококремнистую сердцевину и выдерживают до полного затвердевания, после чего давление газа в промежуточной емкости 4 снижают до атмосферного.

Далее раскрывают перекрытый стопором металлопровод 6 и подают в промежуточную емкость 4 следящую порцию жидкой низкокремнистой стали 3 для отливки следующего участка заготовки.

Во время введения в ранее сформированную оболочку заготовки жидкого металла с увеличенным содержанием кремния возможно выделение газа из жидкого металла и образование газового пузыря. Чтобы предотвратить это, за 1-3 с до окончания операции по введению жидкого металла с высоким содержанием кремния в верхней части ранее сформированной низкокремнистой оболочки заготовки выполняют отверстие, через которое удаляют газ из оболочки и которое перекрывают в момент, когда уровень жидкого металла в заготовке поднимут до выполненного отверстия.

Удалить жидкий металл из оболочки можно не создавая вакуума в промежуточной емкости. Достаточно перед удалением жидкого металла из заготовки 5 в промежуточной емкости 4 снизить давление до атмосферного, а в заготовке 5 выполнить отверстие, через которое ввести в заготовку 5 предпочтительно инертный газ, например аргон.

Кроме того, для ускорения растворения в жидкой стали вводимого ферросилиция жидкую сталь в промежуточной емкости можно перемешивать.

П р и м е р. Отливают часть непрерывной заготовки массой 300 кг, сечением 200 х 75 мм и длиной 3 м (три вытягивания с шагом 1 м) со средним содержанием кремния по сечению 4% и с оболочкой из кремнистой стали с содержанием кремния 0,5%

В промежуточную емкость подают 300 кг жидкой стали с содержанием кремния 0,5% в которой содержится 1,5 кг кремния. Из этого количества стали в кристаллизаторе формируют часть заготовки, в которой 150 кг расходуется на оболочку длиной 3 м, которая содержит 0,5% кремния, а незатвердевшую сталь возвращают в промежуточную емкость. Для содержания в заготовке массой 300 кг в среднем 4% кремния по сечению необходимо содержание в ней 12 кг кремния. Следовательно, в возвращаемую в промежуточную емкость сталь необходимо ввести 10,5 кг кремния или 13,125 кг ферросилиция с содержанием кремния 75%

Для формирования трех участков вертикальной заготовки общей длиной 3 м в промежуточной емкости создают избыточное давление газа, равное 228,6 кПа, а абсолютное 328,6 кПа.

Для получения равномерной толщины оболочки заготовки на длине 3 м снижение давления газа осуществляют ступенчато, понижая мениск жидкого металла на величину шага вытягивания, равного 1 м, т.е. для понижения мениска жидкого металла на 1 м давление газа в промежуточной емкости необходимо 152,4 кПа. После достижения корки заготовки заданной толщины мениск жидкого металла понижают на 1 м, что соответствует давлению газа, равному 76,2 кПа.

Для полного удаления газа из сформированной оболочки и для обеспечения разницы уровней жидкого металла в промежуточной емкости и металлопроводе, к которому подсоединен кристаллизатор, в пределах 10-50 мм давление газа в промежуточной емкости снижают до 1-4 кПа при условии абсолютного вакуума внутри сформированной оболочки.

В случае, когда в верхней части ранее сформированной оболочки выполняют отверстие, создают следующее давление в промежуточной емкости при формировании наружной оболочки: для формирования трех участков вертикальной заготовки длиной 3 м избыточное давление в промежуточной емкости равно 228,6 кПа, при понижении мениска жидкого металла на 1 м 152,4 кПа, при понижении на 2 м 76,2 кПа. Кроме того, во внутренней полости ранее сформированной заготовки создают контролируемую атмосферу, содержащую, например, аргон. После полного растворения 13,125 кг 75%-ного ферросилиция в промежуточной емкости создают давление газа 228,6 кПа, вводят в ранее сформированную оболочку, которая содержит 0,5% кремния, высококремнистую сердцевину, причем в конце операции по введению высококремнистой сердцевины в верхней части ранее сформированной оболочки выполняют отверстие, через которое удаляют газ из оболочки, чтобы предотвратить образование газового пузыря, и перекрывают отверстие в момент достижения уровнем жидкого металла в оболочке выполненного отверстия. Затем выдерживают полученную заготовку до полного затвердевания сердцевинной части, после чего давление газа в промежуточной емкости снижают до атмосферного.

Если отверстие не выполняют и в ранее сформированной оболочке поддерживают высокий вакуум, то в дополнительной емкости создают абсолютное давление, равное 328,5 кПа.

Изобретение позволяет иметь по сечению заготовки высокое среднее содержание кремния, например 6% но низкое в оболочке, например 1-2% что значительно облегчает разливку стали на машине непрерывного литья, позволяет несколько увеличить скорость разливки и значительно улучшить качество отливаемых заготовок, что приводит в конечном счете к увеличению выхода годного, причем выход годного повышается как на стадии разливки, так и на стадии прокатки, так как высококремнистая заготовка, имеющая низкое содержание кремния в оболочке, хорошо катается на станах горячей прокатки и может также кататься без нарушения на станах холодной прокатки.

Кроме того, разливка кремнистой стали предлагаемым способом улучшает работу стенок кристаллизатора, так как со стенками кристаллизатора контактирует сталь с низким содержанием кремния, а высокое содержание кремния в жидкой стали в значительной мере способствует интенсивному износу стенок кристаллизатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРИЗОНТАЛЬНОГО ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1983 |

|

SU1802460A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛЬНЫХ ЗАГОТОВОК | 1985 |

|

SU1249777A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1788653A1 |

| ЗАТРАВОЧНАЯ ГОЛОВКА ДЛЯ УСТАНОВКИ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU875717A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ НЕПРЕРЫВНО-ЛИТОЙ КРУГЛОЙ ЗАГОТОВКИ | 1999 |

|

RU2169635C2 |

| Способ непрерывного литья цветных биметаллических заготовок и машина для его осуществления | 1985 |

|

SU1668017A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU875714A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ОТЛИВКИ И СОВМЕЩЕННОЙ ПРОКАТКИ ЗАГОТОВОК | 1984 |

|

SU1297330A1 |

| МАШИНА ДЛЯ МНОГОРУЧЬЕВОЙ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU1042235A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220812C2 |

(57) ТЕКСТ РЕФЕРАТА ОТСУТСТВУЕТ

| Патент США N 4073333, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США N 3872914, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1996-01-10—Публикация

1985-02-28—Подача