Изобретение относится к области технологии машиностроения и может быть использовано для балансировки дискообразных деталей при их вращении.

Известны станки для автоматической балансировки дискообразных деталей при их вращении, содержащие датчик дисбаланса, колеблющуюся систему с вертикальным шюинделем вращения детали, управляемым сигналом датчика дисбаланса, три электрода, установленные в расположенном под балансируемой деталью электрододержателе из изоляционного материала, размещенном в камере анодного растворения, и соединенные со вторичными обмотками трехфазного трансформатора, и трубопроводы для подачи электролита.

Недостаток известных станков состоит в том, что они имеют сравнительно низкую производительность вследствие того, что при увеличении расстояния между рабочей поверхностью электродов и -балансируемой деталью происходит уменьшение съема неуравновешенной массы.

Предложенный станок отличается от известных тем, что он снабжен приводом вертикального перемещения электрододержателя, выполненного в виде диска с центральным отверстием и концентричными торцовыми выступами, образующими с выступами, аналогично .выполненными на шпинделе, масляные затворы, предохраняющие шпиндель и механизм перемещения электрододержателя от электролита.

Эти отличия позволяют повысить производительность и надежность работы станка.

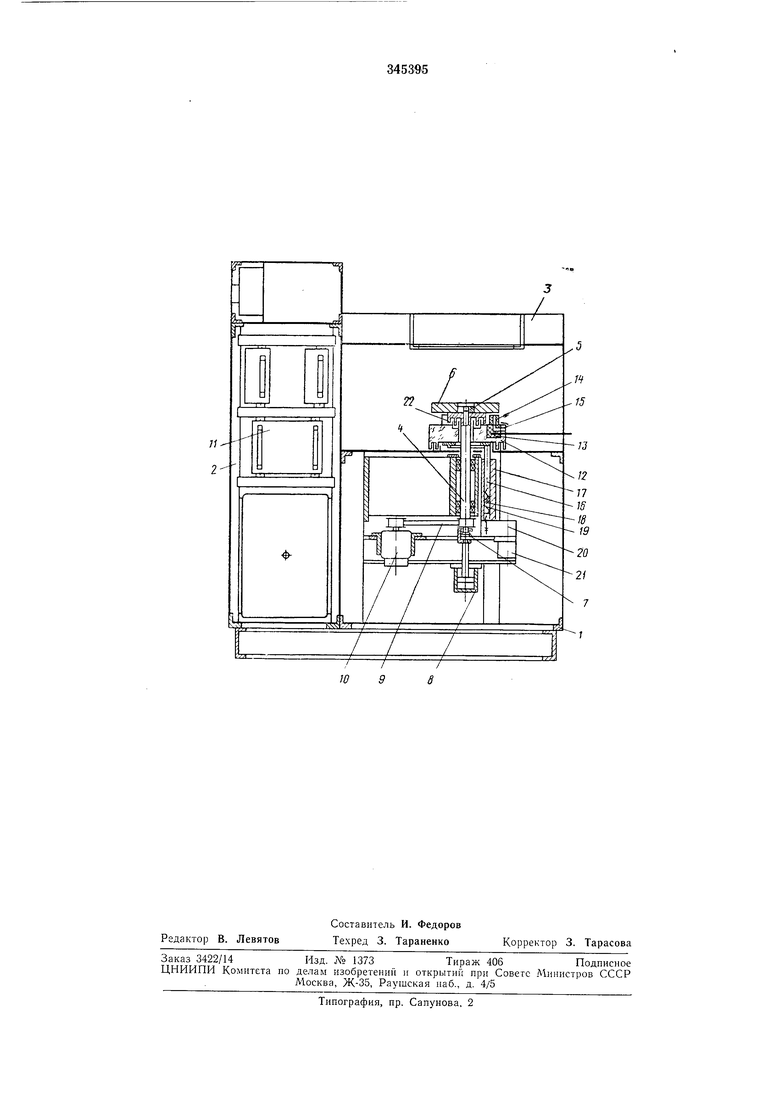

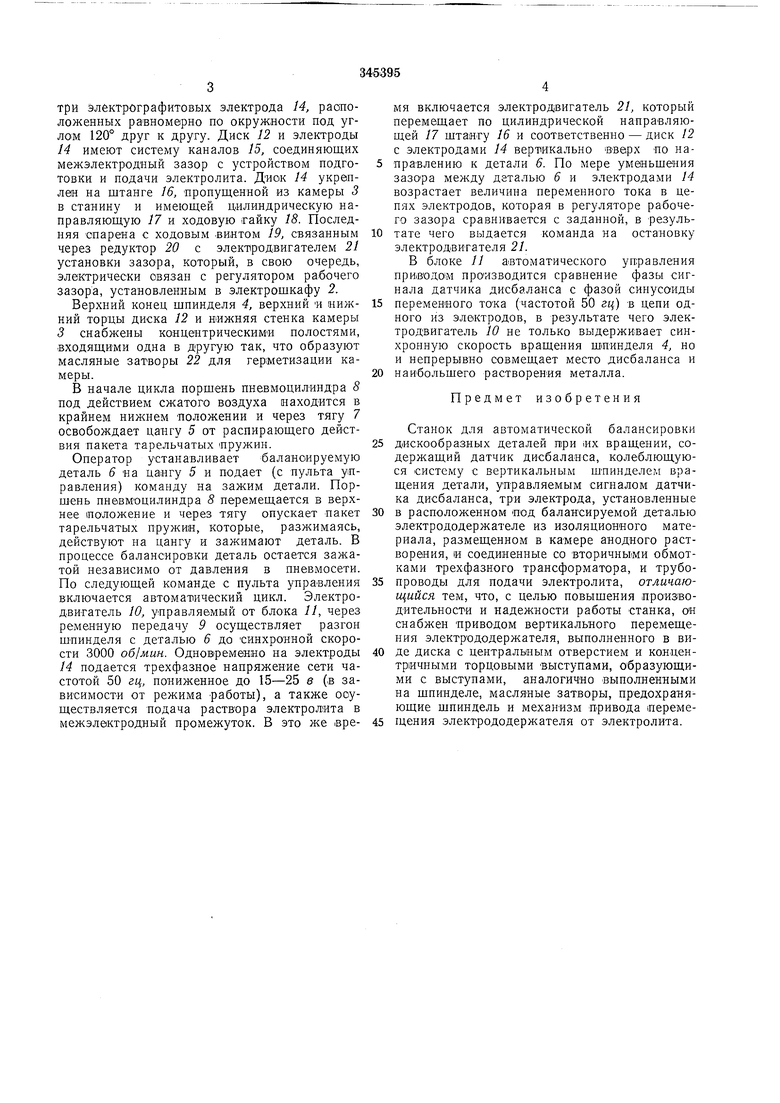

На чертеже изображен описываемый станок, вид -сбоку IB разрезе.

Станок содержит станину 1, связанную с

электрошкафом 2 и камерой 3 анодного растворения. В станиле на двух нараллельных плоских пружинах подвешен шпиндель 4, верхний конец которого входит в камеру 3 и песет цангу 5 для зажима балансируемой детали 6. Цанга связана тягой 7 с пневмоцилиндром 8 и пакетом тарельчатых .пружин, расположенных в полости шпинделя (на чертеже по показаны). Нижний конец шпинделя имеет ременную

передачу 9 от электродвигателя W вращен.ия изделия, который электрически связан с блоком // автоматического управления приводом, расположенным в электрошкафу 2. На корпусе шпинделя установлен датчик дисбаланса (на чертеже не показан). В камере 3 под деталью 6 расположен электрододержатель в виде диска 12 из изоляционного материала, верхний торец которого снабжен электрогрзф-итовыми вкладышами 13, к которым

три электрографитовых электрода 14, расположенных ра-вномерно но окружности под углом 120° друг к другу. Диск 12 и электроды 14 имеют систему каналов 15, соединяющих межэлектродный зазор с устройством подготовки и подачи электролита. Диск 14 укреплен на штанге 16, пропущенной из камеры 3 в станину и имеющей цилиндрическую направляющую 17 и ходовую гайку 18. Последняя опарена с ходовым .винтом 19, связанным через редуктор 20 с электродвигателем 21 установки зазора, который, в свою очередь, электрически связан с регулятором рабочего зазора, установленным в электрошкафу 2.

Верхний конец шпинделя 4, верхний и нижний торцы диска 12 и нижняя стенка камеры 3 снабжены концентрическими полостями, входящими одна в другую так, что образуют масляные затворы 22 для герметизации камеры.

В начале цикла поршень пневмоцилиндра 8 под действием сжатого воздуха находится в крайнем нижнем положении и через тягу 7 освобождает цангу 5 от распирающего действия пакета тарельчатых пружин.

Оператор устанавливает балансируемую деталь б на цангу 5 и подает (с пульта управления) команду на зажим детали. Поршень пневмоцилиндра 5 перемещается в верхнее положение и через тягу опускает пакет тарельчатых пружин, которые, разжимаясь, действуют на цангу и зажимают деталь. В процессе балансировки деталь остается зажатой независимо от давления в пневмосети. По следующей команде с пульта управления включается автоматический цикл. Электродвигатель W, управляемый от блока 11, через ременную передачу 9 осуществляет разгон шпинделя с деталью 6 до синхронной скорости 3000 об/мин. Одновременно на электроды М подается трехфазное напряжение сети частотой 50 гц, пониженное до 15-25 в (в зависимости от режима работы), а также осуществляется подача раствора электролита в межэлектродный промежуток. В это же время включается электродвигатель 21, который перемещает по цилиндрической направляющей 17 штангу 16 и соответственно - диск 12 с электродами 14 вертикально в-варх по направлению к детали 6. По мере уменьшения зазора между деталью 6 и электродами 14 возрастает величина переменного тока в цепях электродов, которая в регуляторе рабочего зазора сравнивается с заданной, в результате чего выдается команда на остановку электродвигателя 21.

В блоке // автоматического управления приводо1м производится сравнение фазы сигнала датчика дисбаланса с фазой синусоиды

переменного тока (частотой 50 гц) в цепи одного из электродов, в результате чего электродвигатель 10 не только выдерживает синхронную скорость вращения шпинделя 4, но и непрерывно совмещает место дисбаланса и

наибольшего растворения металла.

Предмет изобретения

Станок для автоматической балансировки

дискообразных деталей при их вращении, содержащий датчик дисбаланса, колеблющуюся систему с вертикальным шпинделем вращения детали, управляемым сигналом датчика дисбаланса, три электрода, устано1вленные

в расположенном иод балансируемой деталью электрододержателе из изоляционного материала, размещенном в ка-мере анодного растворения, и соединенные со вторичными обмотками трехфазного трансформатора, и трубопроводы для подачи электролита, отличающийся тем, что, с целью повышения производительности и надежности работы станка, он снабжен приводом вертикального перемещения электрододержателя, выполненного в виде диска с центральным отверстием и концентричными торцовыми выступами, образующими с выступами, аналогично выполненными на шпинделе, масляные затворы, предохраняющие шпиндель н механизм привода перемещения электрододержателя от электролита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УРАВНОВЕШИВАНИЯ ДЕТАЛЕЙ | 1970 |

|

SU260938A1 |

| Станок для автоматической балансировки роторов | 1982 |

|

SU1158881A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УРАВНОВЕШИВАНИЯ ДЕТАЛЕЙ | 1969 |

|

SU241773A1 |

| Устройство для электрохимической копировально-прошивочной обработки | 1972 |

|

SU485851A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОСЦИЛЛИРУЮЩИМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 2018 |

|

RU2679501C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2007 |

|

RU2355523C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ РОТОРОВ | 2010 |

|

RU2426082C1 |

| Станок для балансировки деталей | 1985 |

|

SU1293506A1 |

| СПОСОБ БАЛАНСИРОВКИ ЭЛЕМЕНТОВ РОТОРНЫХ СИСТЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2485467C2 |

| Устройство для балансировки | 1984 |

|

SU1193476A1 |

Авторы

Даты

1972-01-01—Публикация