Известен способ автоматического ураеновешивания деталей в процессе их вращения путем электрохимического анодного растворения металла детали, заключающийся в том, что устанавливают два электрода в сечении, перпенди,куляр«ом оси вращения детали, прокачивают через иих под да1влением раствор электролита и подают на них переменное напряжение промышленной частоты, а деталь вращают с числам оборотов, синхронным промышленной частоте, лри помощи следящего привода, обеспечивающего непрерывное совмещение места дисбаланса и наибольшого растворения металла.

Предлагаемый способ отличается от известного тем, что устанавливают третий электрод, размещают электроды равномерно -по окружности детали и подают на электроды трехфазное напряжение.

Это отличие позволяет повысить к.п.д. процесса.

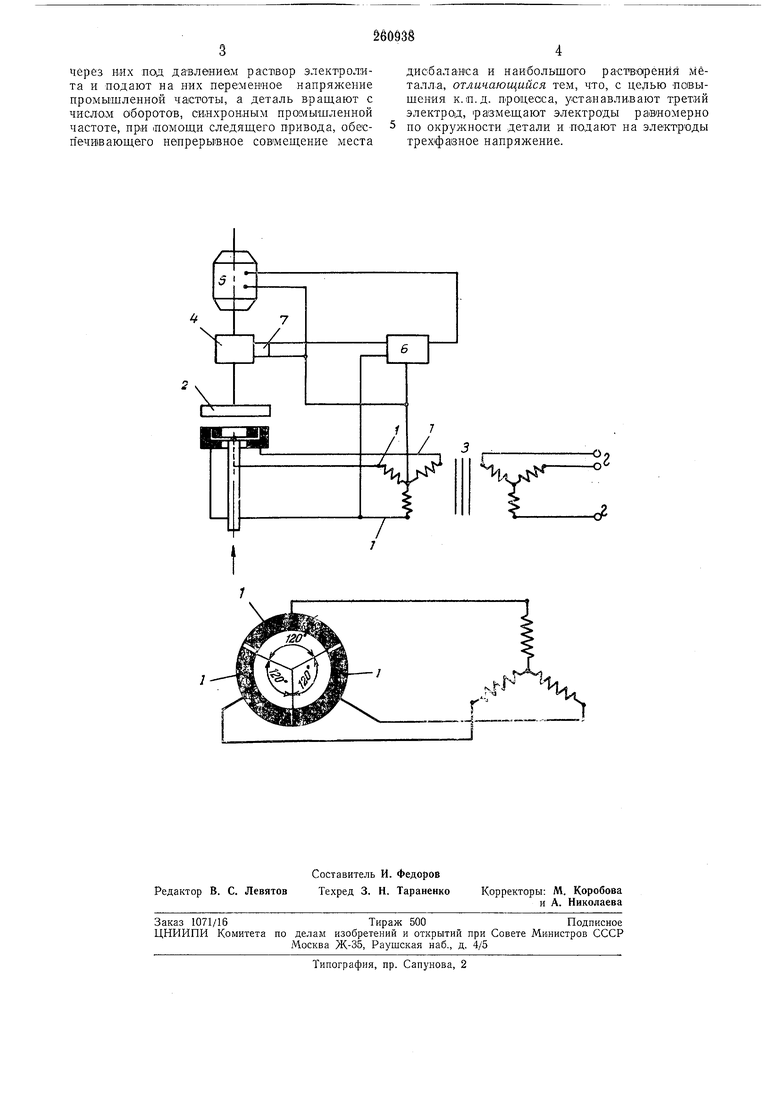

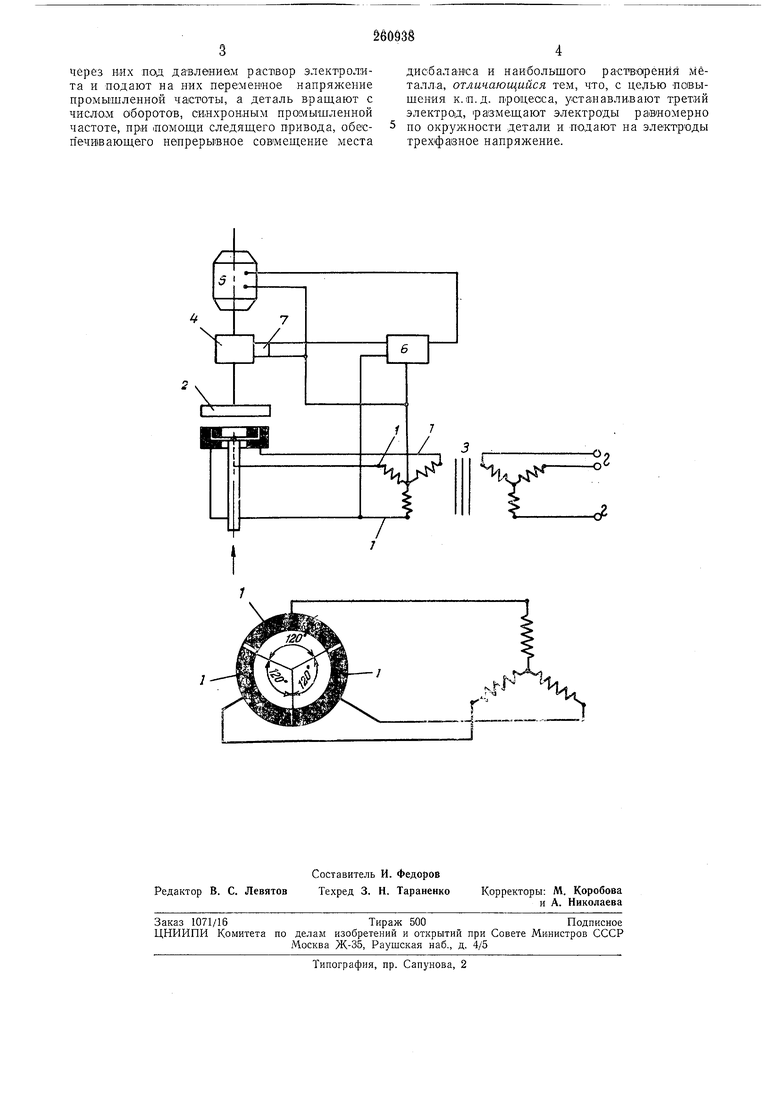

Изобретение поясняется чертежом, на котором изображена схема .предлагаемого способа автоматического уравновешивания деталей.

CyuJtHOCTb способа заключается в следующем.

Три электрода 1 из токоправодящего, но имеющего малый электрохимический эквивалент материала устанавливают под углом 120° относительно друг друга в плоскости

вращения балансируемой детали 2. Каждый из электродов имеет угол охвата детали, близкий к 120°. Через электроды прокачивают раствор электролита, а сами электроды подключены к вторичным обмоткам трехфазного трансформатора 3. Балансируемую деталь, установленную на колебательной системе 4, приводят во вращение при помощи электродвигателя 5 со скоростью, устанавливаемой

следящим .приводом 6. Последний, сравнивая фазы сигнала о дисбалансе, поступающего с датчика 7, и переменного тока в цепи одного из электродов, осуществляет также управление процессом уравновешивания, так как

совмещает места дисбаланса и наибольшего растворения металла детали. Съем металла осуществляют непрерывно, поочередно каждым электродом, но на одной и той же дуге, равной 180°. Место наибольшего съема, имеюшего форму развернутой на дуге, равной 180° синусоиды совпадает с тяжелым местом на детали.

Предмет изобретения

Способ автоматического уравновешивания деталей в процессе их вращения, путем электрохимического анодного растаорения металла детали, заключающийся в том, что устанавливают два электрода в сечении, перпендижуЧерез Н.ИХ под давлением раствор электролита и подают на них переменное напряжение промышленной ча(стоты, а деталь вращают с число,м оборотов, синхроЕным промышленной частоте, при ломощи следящего привода, обеспечввающего непрерывное совмещение места

дисбаланса и наиболвщого раств оренйя металла, отличающийся тем, что, с цедью -псвыщения к.т.д. процесса, устанавливают третий электрод, размещают электроды равномерно по окружности детали и подают на электроды трехфавное напряжение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УРАВНОВЕШИВАНИЯ ДЕТАЛЕЙ | 1969 |

|

SU241773A1 |

| СТАНОК ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ ДИСКООБРАЗНЫХ ДЕТАЛЕЙ | 1972 |

|

SU345395A1 |

| Станок для автоматической балансировки роторов | 1982 |

|

SU1158881A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2005 |

|

RU2301134C2 |

| Способ контроля шероховатости поверхности детали | 1989 |

|

SU1730535A1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| Способ ультразвуковой электроалмазнойОбРАбОТКи | 1979 |

|

SU831483A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 1967 |

|

SU205490A1 |

| Способ электрохимической обработки | 1980 |

|

SU933347A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МАЛОЙ КРИВИЗНЫ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389588C2 |

Авторы

Даты

1970-01-01—Публикация