2. Станок по. 1, о т л и ч а ю- электродами, располагаемыми во и и с я тем, что, с целью повы- рой плоскости коррекции соосно с шения производительности баланси- первым электродом и выполненными ровки, он снабжен четвертым и пятым аналогично второму и третьему.

1158881

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ ДИСКООБРАЗНЫХ ДЕТАЛЕЙ | 1972 |

|

SU345395A1 |

| ПОЛУАВТОМАТИЧЕСКИЙ БАЛАНСИРОВОЧНЫЙ СТАНОК | 2012 |

|

RU2515102C1 |

| БАЛАНСИРОВОЧНЫЙ СТАНОК И НИЗКОЧАСТОТНАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2593676C1 |

| Балансировочный станок | 1983 |

|

SU1144015A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРА | 2008 |

|

RU2426976C2 |

| Станок для статической балансировки | 1986 |

|

SU1415089A1 |

| Станок для балансировки деталей | 1985 |

|

SU1293506A1 |

| Станок для балансировки дисков с центральным отверстием | 1985 |

|

SU1244521A1 |

| БАЛАНСИРОВОЧНЫЙ СТАНОК ДЛЯ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ | 2007 |

|

RU2339926C1 |

| Станок для балансировки роторов центрированием | 1985 |

|

SU1310653A1 |

1. СТАНОКдля А ТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ, содержащий корпус, установленную в нем колебательную систему с вертикальным шпинделем, предназначенным для О о ;5, установки ротора, три электрода с отверстиями для подачи электролита, расположенными равномерно на концентричных электродам цилиндрических поверхностях, располагаемые в одной из плоскостей коррекции ротора, систему подачи электролита, датчики дисбаланса и связанную с ними систему управления, выходы которой соединены с входами шпинделя и системы подачи электролита, о тл и ч а ю щ и и с я тем, что , с целью повьшения точности балансировки, электроды выполнены: первый дисковым, а второй и третий - в виде полуколец с центральным углом, находящимся в диапазоне больше О и (Л меньше 180, и расположены:первый концентрично второму и третьему, а отверстия выполнены к рабочим поверхностям электродов. К СП 00 00 00

Изобретение относится к машиностроению и может быть использовано для балансировки роторов турбин при их вращении.

Известен станок для автоматической балансировки роторов, содержащий корпус, установленную в нем колебательную систему с вертикальным шпинделем вращения электрода, расположенные под балансируемым ротором и содержащие oTBepfтия для подачи электролита, систему подачи электролита, датчик дисбаланса, связанную с ним систему управления, выходы которой соединены с входами шпинделя и системы подачи электролита, и систему лабиринтов для предохранения шпинделя от электролита р} .

Недостатком данного станка являются сложность конструкции, обусловленная сложной колебательной системой со шпинделем и наличием системы лабиринтов для предохранения шпинделя, и низкая точность балансировки, обусловленная ограничением скорости балансировки из-за сопротивления электролита.

Наиболее близким к предлагаемому по технической сущности является станок для автоматической балансировки роторов, содержащий корпус, установленную в нем колебательную систему с вертикальным шпинделем, предназначенным для установки ротора, три электрода с отверстиями для подачи электролита,расположенными равномерно на концентричных электродам цилиндрических поверхностях, располагаемые в одной из плоскостей коррекции ротора, систему подачи электролита, датчики дисбаланса и связанную с ними систему управления, выходы которой соединены с входами шпинделя и системы подачи электролита, отверстия выполнены под прямым углом

к рабочей поверхности электродов, расположенных под углом 20° друг относительно друга .

Недостатком устройства является

ограниченная и нестабильная скорость вращения шпинделя из-за большого сопротивления электролита в зазоре между -электродами и плоскостью коррекции, что приводит к снижению точности балансировки. Станок предназначен для одновременной балансировки в одной плоскости коррекции, что ограничивает производительность балансировки. Цель изобретения - повьш1ение точности и производительности балансировки.

Поставленная цель достигается тем, что в станке для aвтoмatичecкoй балансировки роторов, содержащем корпус, установленную в нем колебательную систему с вертикальным шпинделем, предназначенным для установки ротора, три электрода с отверстиями для подачи электролита,расположенными равномерно на концентричных электродам ц| к ндрических поверхностях, располаГгаемые в одной из плоскостей

коррекции ротора систему подачи электролита, датчики дисбаланса и связанную с ними систему управления, выходы которой соединены с входами шпинделя и системы подачи электролита, электроды вьшолнены: первый - дисковым, а второй и третий - в виде полуколец с центральным углом, находяпрмся в диапазоне больше 6 и меньше 180° и расположены: первый концентрично второму и третьему а отверстия выполнены г аклонно к рабочим поверхностям электродов.

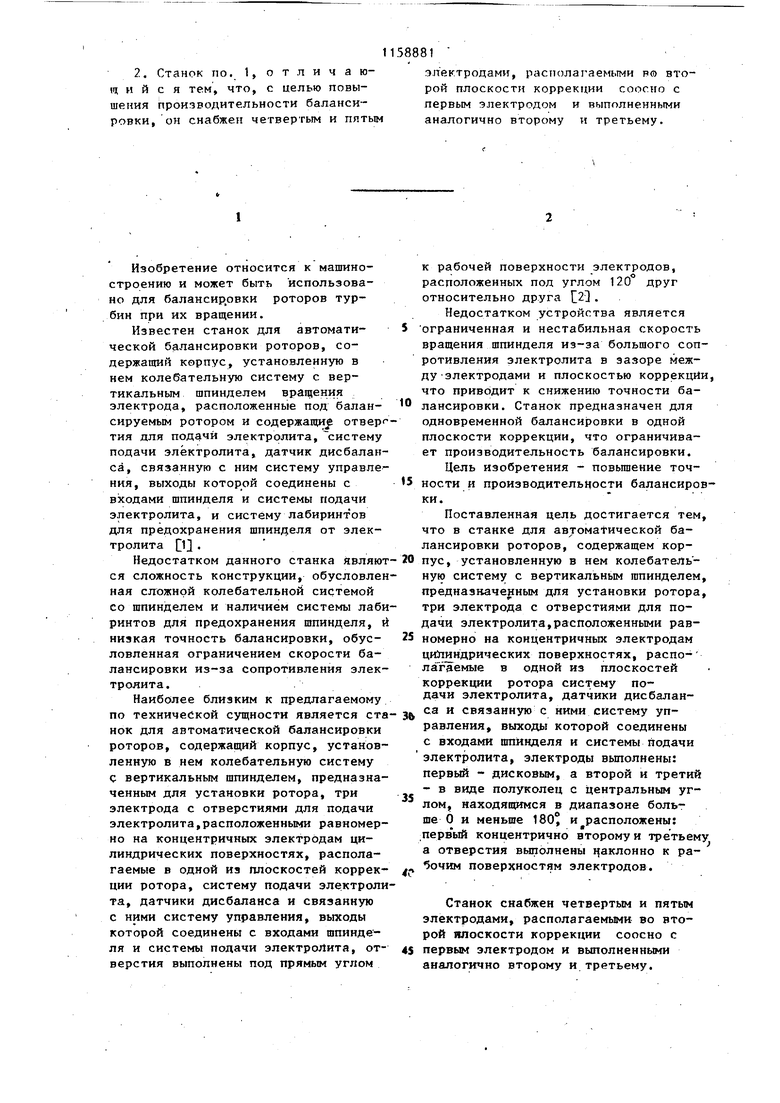

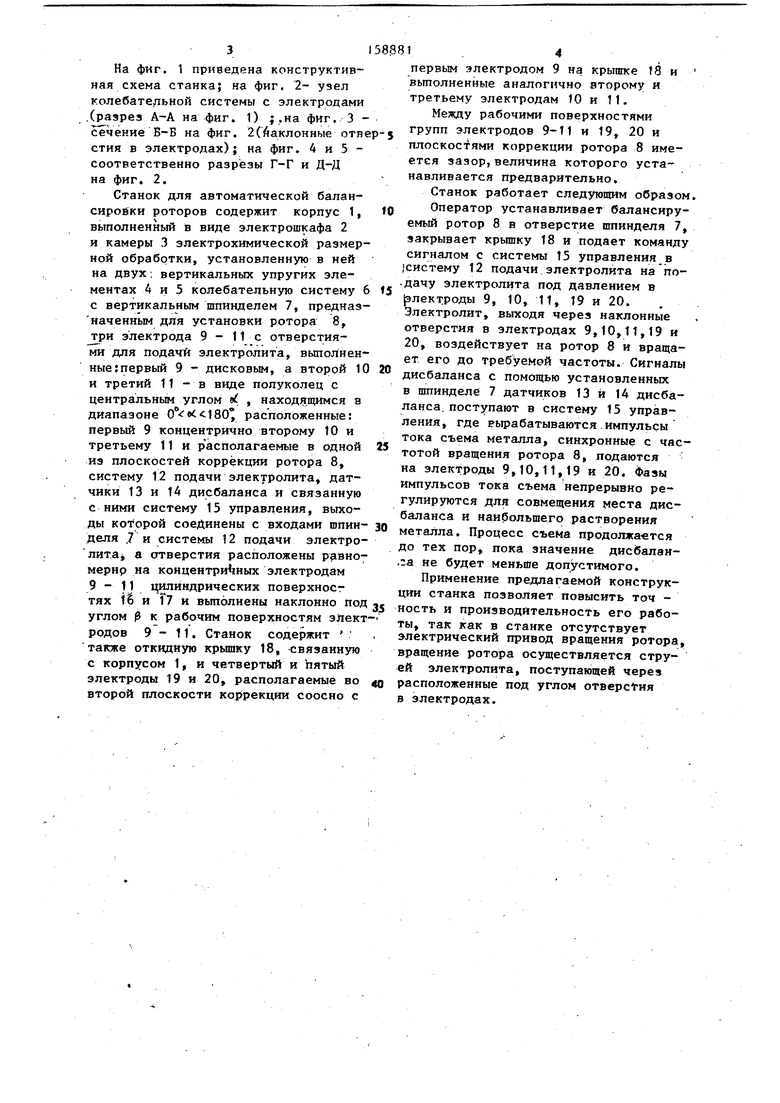

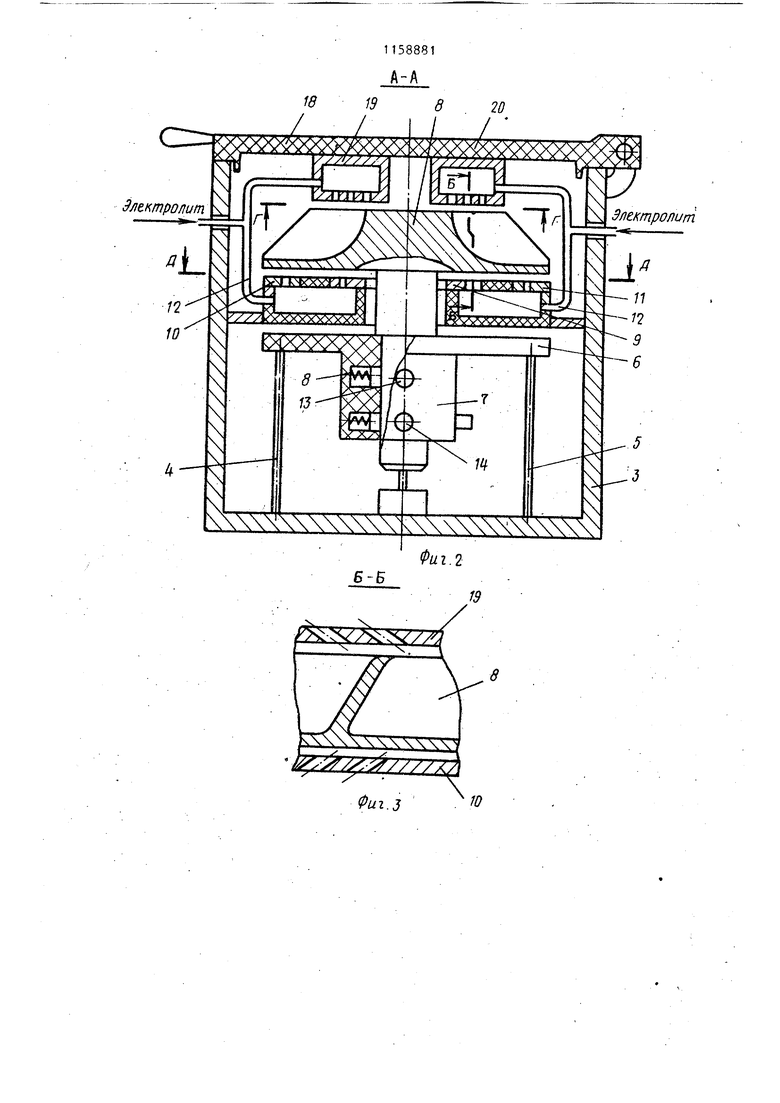

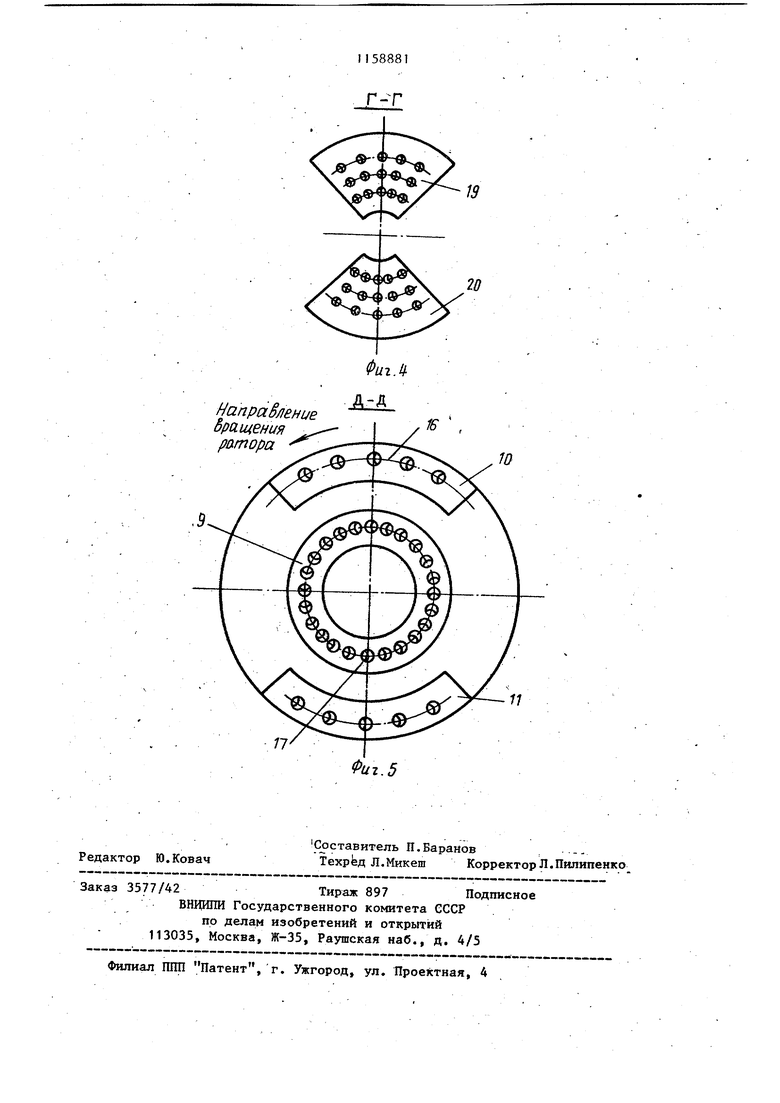

Станок снабжен четвертым и пятым электродами, располагаемыми во второй ялоскости коррекции соосно с первым электродом и выполненными аналогично второму и третьему. На фиг. 1 приведена конструктивная схема станка; на фиг, 2- узел колебательной системы с электродами .(разрез А-А на фиг. 1) ;.на фиг. 3 Учение Б-Б на фиг . Шаклонные отне стия в электродах); на фиг. 4 и 5 соответственно разрезы Г-Г и Д-Д на фиг. 2. Станок для автоматической балансировки роторов содержит корпус 1, выполненный в виде электрошкафа 2 и камеры 3 электрохимической размерной обработки, установленную в ней на двух; вертикальных упругих элементах 4 и 5 колебательную систему 6 с вертикальным шпинделем 7, предназначенным для установки ротора 8, три электрода 9 - 11с отверстиями для подачи электролита, выполненные:первый 9 - дисковым, а второй 10 и третий 11 - в виде полуколец с центральньи углом в( , находя,1цимся в диапазоне расположенные: первый 9 концентрично второму 10 и третьему 11 и располагаемые в одной из плоскостей коррекции ротора 8, систему 12 подачи электролита, датчики 13 и 14 дисбаланса и связанную с ними систему 15 управления, выходы которой соединены с входами шпинделя .7 и системы 12 подачи электролитaj а отверстия расположены р вномернр на концентри шых электродам 9-11 цилиндрических поверхносг тях iS и Т7 и вьшолнены наклонно под углом Э к рабочим поверхностям элект родов 9-11. Станок содержит также откидную крьш1ку 18, связанную с корпусом 1, и четвертый и пятый электроды 19 и 20, располагаемые во второй плоскости коррекции соосно с 1 .4 первым электродом 9 на крьгапсе f8 и вьтолненные аналогично второму и третьему электродам 10 и 11. Между рабочими поверхностями РУ электродов 9-11 и 19, 20 и плоскос ями коррекции ротора 8 имеется зазор,величина которого устанавливается предварительно. Станок работает следующим образом. Оператор устанавливает балансируемый ротор 8 в отверстие шпинделя 7, закрывает крышку 18 и подает команду сигналом с системы 15 управления в систему 12 подачи электролита на подачу электролита под давлением в электроды 9, 10, 11, 19 и 20. Электролит, выходя через наклонные отверстия в электродах 9,10,11,19 и 20, воздействует на ротор 8 и вращает его до требуемой частоты. Сигналы дисбаланса с пом лцьюустановленньк в шпинделе 7 датчиков 13 и 14 дисбаланса, поступают в систему 15 управления, где вырабатываются импульсы тока съема металла, синхронные с частотой вращения ротора 8, подаются на электроды 9,10,11,19 и 20. Фазы импульсов тока съема непрерывно регулируются для совмещения места дисбаланса и наибольшего растворения металла. Процесс съема продолжается до тех пор, пока значение дисбалан.;а не будет меньше допустимого. Применение предлагаемой конструкции станка позволяет повысить точ „ость и производительность его рабо „ отсутствует электрический привод враш;ения ротора, вращение ротора осуществляется струей электролита, поступающей через расположенные под углом oтвepctия в электродах. лектрйпит

А-А Электролит Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СТАНОК ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ ДИСКООБРАЗНЫХ ДЕТАЛЕЙ | 0 |

|

SU345395A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Основы балансировочной техники | |||

| Под ред | |||

| В.А | |||

| Щепетильникова, М., Машиностроение, 1975, т.2 | |||

| ПЕРЕНОСНОЙ КУХОННЫЙ ОЧАГ С КИПЯТИЛЬНИКОМ | 1920 |

|

SU587A1 |

Авторы

Даты

1985-05-30—Публикация

1982-12-23—Подача