Изобретение относится к области обработки металлов давлением, точнее, к области прессования профилей и труб из легких сплавов.

Известны поточные линии для производства профилей и труб из легких сплавов методом горячего прессования, имеющие участки для подготовки, травильный участок, пресс для горячего прессования и участок правильно-растяжных машин. К их недостаткам следует отнести невозможность получения изделий с высоким качеством поверхности и высокой точностью.

Предлагаемая линия исключает эти недостатки, за счет использования установленного в едином технологическом потоке специфического оборудования, обеспечивающего получение профилей и труб высокоскоростным и эффективным методом - холодным прессованием.

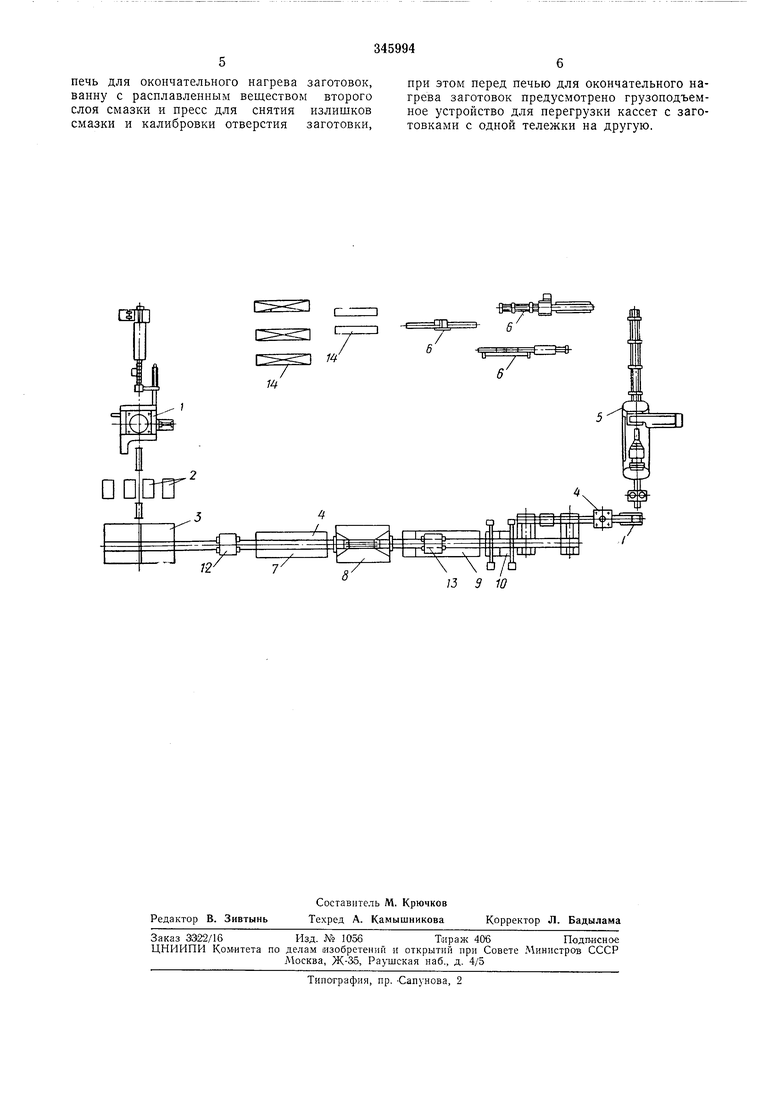

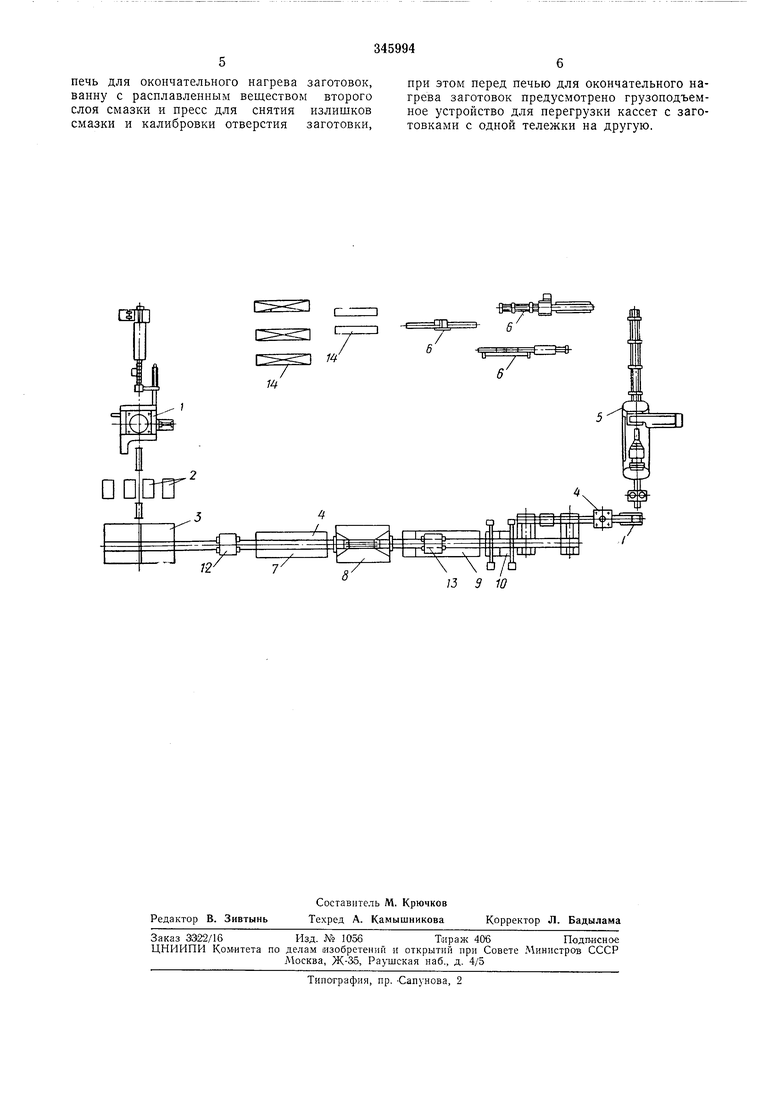

На чертеже показала предлагаемая линия, включающая нрощивной пресс /; участок для оботочки заготовкой 2; травильный участок 3; агрегат для нанесения смазки 4; пресс для холодного прессования 5; правильные мащины 6; печь для нагрева заготовок до 60- 100° 7; ванну с водным раствором внутреннего слоя смазки 8; печь для нагрева заготовок до 120-180° 9; ванну с расплавом наружного слоя смазки W; пресс для снятия излишков смазки и калибровки отверстия заготовки //; монорельсовые тележки для транспортировки заготовок 12 и 13; пилы, контрольные столы, склад 14.

Изготовление профилей и труб на предлагаемой линии осуществляется следующим образом. Порезанные на мерные куски сплошные заготовки поступают на прощивной пресс. Прошивка заготовок перед прессованием обеспечивает более высокое, по сравнению с обточкой, качество внутренней поверхности заготовок, а следовательно, и высокое качество внутренней поверхности полых профилей и труб. Она производится на вертикальном прессе / и осуществляется по оригинальной схеме. Эта схема отличается от общеизвестной тем, что заготовка выдавливается из контейнера и напрессовывается на специальную жестко закрепленную неподвижную иглу. Это позволяет одновременно с точной прошивкой заготовки, обеспечивающей снижение ее разностенности в 2-3 раза по сравнению с обычной прошивкой, производить деформирование заготовки, удлиняя ее в 2-4 раза. Прессование предварительно деформированных заготовок позволяет получать изделия с максимальными механическими свойствами. Таким образом, наличие в линии прошивного пресса позволяет значительно повысить эффективность заготовительных процессов и 3 создает благоприятные предпосылки для прессования изделий высокой точности с хорошим качеством поверхности. После прошивки заготовки обтачиваются снаружи на станках-полуавтоматах 2. Станки5 снабжены быстродействующими зажимными устройствами. После обточки заготовки травятся на травильной установке 3, входящей в общий технологический ноток. После травления аппаратом для нанесения смазки 4 на10 заготовки наносится технологическая смазка. Нанесение технологической смазки является одной из наиболее ответственных операций, требующей тщательного выполнения и в значительной степени определяющей эффектив-15 ность работы всей линии. На заготовку наносится двухслойная технологическая смазка, при этом в качестве внутреннего слоя применяются либо тугоплавкие водорастворимые органические соединения (мыло), либо мине-20 ральные соли, а в качестве наружного слоя применяются животные жиры или высокомолекулярные спирты. Поступившая после травлепия заготовка вертикально подвещивается при помощи спе-25 циальных захватов в транспортирующей тележке 12. Тележка с подвещенными заготовнами проходит через печь 7, в которой заготовки подогреваются до температуры 60- 100°С и после выхода из печи оказывается30 над ванной с водным раствором вещества внутреннего слоя смазки 8. Нанесение внутреннего слоя смазки производится путем погружения заготовок в ванну, при этом участок монорельсового пути тележки переме-35 щается вниз вместе с тележкой и заготовками. После нанесения внутреннего слоя смазки тележка продвигается дальше по оси агрегата и автоматически разгружается, устанавливая заготовки в специальные корзины (кас-40 сеты). После этого тележка возвращается назад для навещивания новых заготовок, а кассета захватывается и перемещается дальше при помощи другого транспортирующего устройства 13. Разрыв транспортирующих45 устройств и перегрузка заготовок необходимы для предотвращения загрязнения ванны, в которой наносится первый слой смазки, жировыми веществами второго слоя смазки. Кассета с заготовками поступает во вторую50 печь, где они нагреваются до 120-180°С и после прохождения через печь поступают к ванне с расплавленными веществом второго слоя 10. Нанесение жировой смазки производится так же путем погружения заготовки в55 ванну. Следующая технологическая операция заключается в снятии излищков с отверстия заготовки смазки, причем одновременно с этим происходит проглаживание и калибров-60 ка. Эта операция производится на вертикальном прессе 11. Заготовки поступают на пресс 4 рый затем проталкивается через отверстие усилием пресса. После этой операции заготовка подается на пресс для холодного прессования 5, являющийся головным агрегатом, на основе которого создана вся поточная линия. На нем выполняется основная технологическая операция - прессование изделий. Спрессованная труба нли длинный профиль охлаждается водой, которая подается устройством, встроенным в приемный стол и переднюю траверсу пресса. При помощи этого устройства осуществляется закалка изделий непосредственно после прессования. После охлаждения изделий они передаются на правильный участок 6. Правка изделий осуществляется правильной мащиной. После правки изделий производится их резка в меру и упаковка. Для этой цели в линии установлено различное вспомогательное оборудованне - ленточные пилы для резки изделий, роликоправильная мащина, гибочный пресс, контрольные столы, транспортеры и т. п. Предмет изобретения 1. Линия для производства профилей и труб из алюминиевых сплавов, включающая расположенные по ходу технологического процесса травпльный участок, установку для прессования профилей и труб, а также участок правильных мащин, отличающаяся тем, что, с целью повыщения качества поверхности и точности изделий (за счет использования метода холодного прессования), она снабжена установленным в начале линии прессом для обратной закрытой прощивки заготовок, а также расположенным за травильным участком агрегатом для нанесения на заготовку двухслойной смазки, при этом установка для прессования профилей и труб выполнена в виде горизонтального пресса для холодного прессования. 2. Линия по п. 1, отличающаяся тем, что, агрегат для нанесения на заготовку двухслойной смазки содержит последовательно установленные печь для предварительного подогрева заготовок, ванну с водным раствором вещества для нанесения внутреннего слоя смазки, печь для окончательного нагрева заготовок, ванну с расплавленным веществом второго слоя смазки и пресс для снятия излищков смазки и калибровки отверстия заготовок, связанные носредством приводных монорельсовых тележек, снабженных кассетами, несущими заготовки, и захватами кассет, 3. Линия по пп. 1 и 2, отличающаяся тем. что, с целью предотвращения загрязнения ванны для нанесения внутреннего слоя смазки веществами второго слоя, она содержит две приводные монорельсовые тележки, одна из которых расположена на участке, включающем печь для предварительного подогрепечь для окончательного нагрева заготовок, ванну с расплавленным веществом второго слоя смазки и пресс для снятия излишков смазки и калибровки отверстия заготовки,

при этом перед печью для окончательного нагрева заготовок предусмотрено грузоподъемное устройство для перегрузки кассет с заготовками с одной тележки на другую.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 мм | 2013 |

|

RU2533614C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2011 |

|

RU2481955C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| Стеклосмазка для горячей деформации металлов | 1978 |

|

SU681909A1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2008 |

|

RU2387496C2 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2001 |

|

RU2206604C1 |

| ЛИНИЯ ДЛЯ ВЫРАБОТКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ НА ЛИСТАХ | 1971 |

|

SU424550A1 |

| УСТАНОВКА ДЛЯ НАГРЕВА ЗАГОТОВОК ПЕРЕД ПРЕССОВАНИЕМ | 1971 |

|

SU309058A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ДЛИННОМЕРНЫХ ТРУБ РАЗМЕРОМ 465×75 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРКИ 10Х9МФБ-Ш | 2012 |

|

RU2527587C2 |

Авторы

Даты

1972-01-01—Публикация