Изобрете 1ие относится к металлургии li мажет быть применено на металлургических заводах при сплавов в форме пластинчатых частиц. Получение таких частиц вызвано необходимостью достигнуть резкого измельчения кристаллической структуры и пересыщения твердого раствора за счет повышения скорости охлаждения ири уменьшении поперечного сечения охлаждаемой капли сплава. Это позволяет получить сплавы с повышенными механическими свойствами.

Пзвестио устройство для получения металлических частиц, содержащее форсу1и у, установленную соосно с бункером.

Предложенное устройство отличается тем, что оно снабжено охлаждаемым кристаллизатором, внутри которого соосно размещена форсунка, снабженная конусом, подвижным вдоль оси форсунки. Это устройство конструктивно вынолнено проще и повышает ироизводительность процесса.

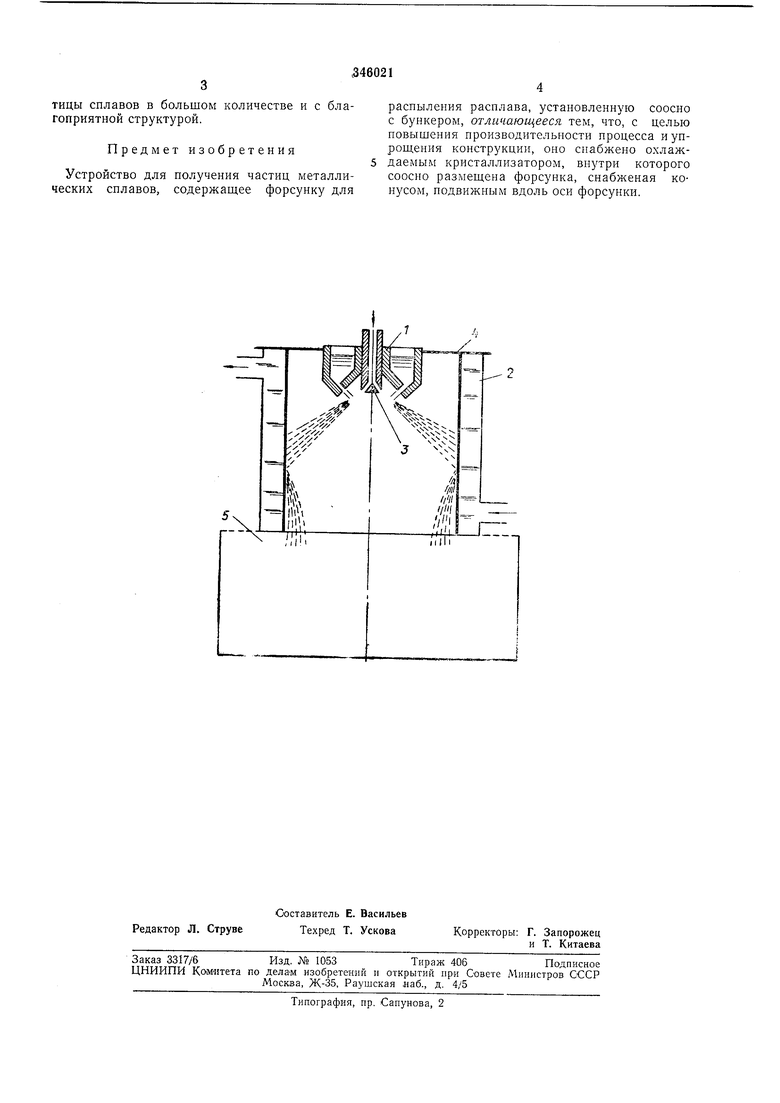

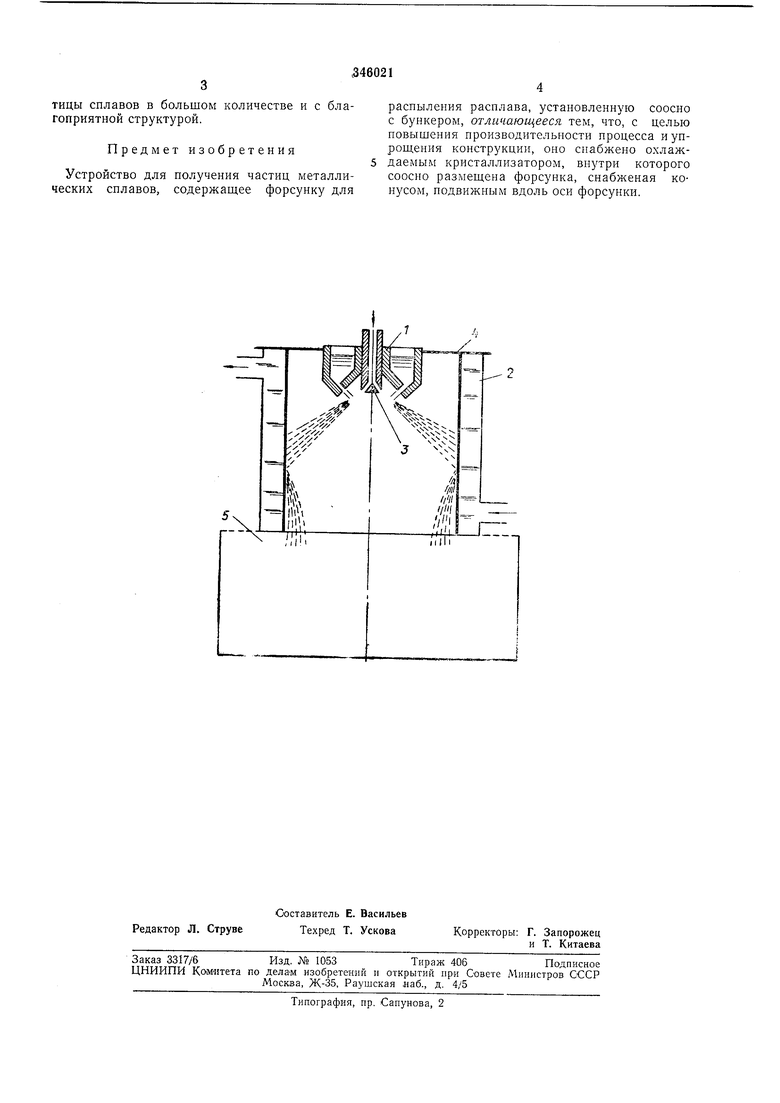

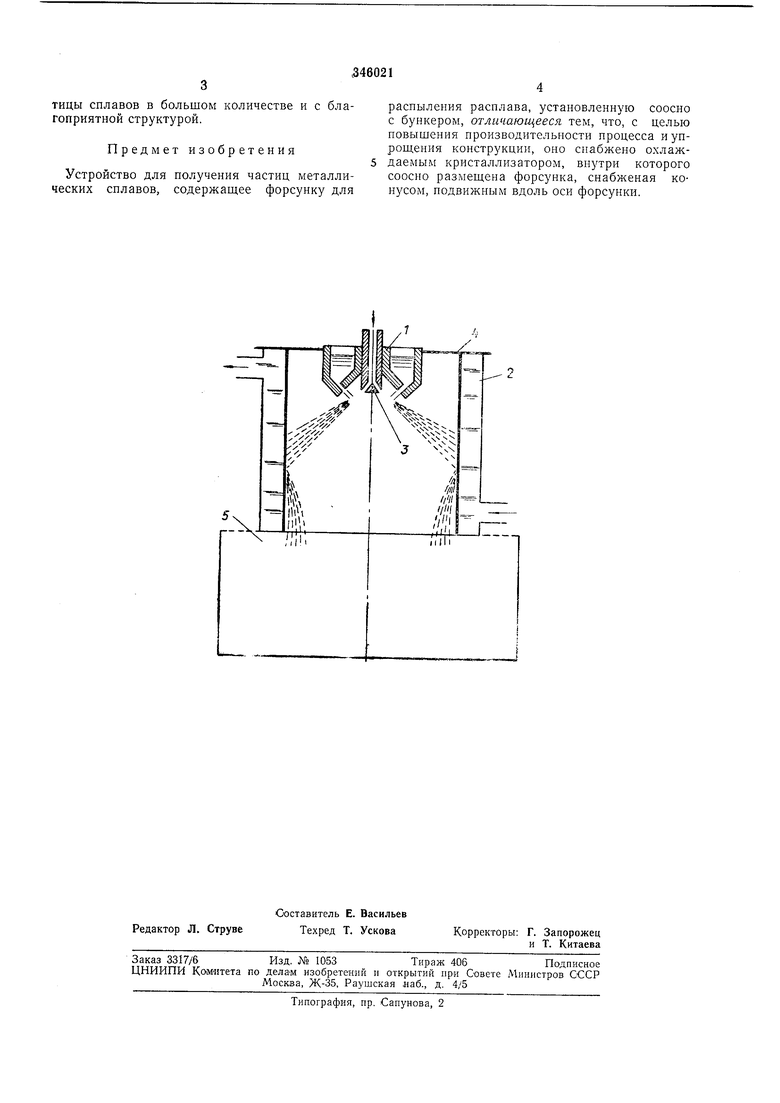

На чертеже приведена принципиальная схема предлагаемого устройства.

В верхней части устройства расположена форсунка 1 сонлом вниз для распыления расилава сжатым газом; она введена в цилиндрический кристаллизатор 2. Внутренняя поверхность кристаллизатора выполнена гладкой, например полированной, а снаружи охлаждается водой. В нижней части форсунка

имеет расиределнтельный конус 3. Сверхуцилнндрнческий кристаллизатор закрыт крышкой 4 для отделения зоны раснылеиия от атмосферы цеха. Внизу расположена камера 5 для сбора получаемых частиц сплава и удаления отработанного газа.

Форсунка распыляет сжатым газом несколько струек расплава; конус 3 служит для нанравления потока газа и распыленных канель нод некоторым углом на внутреннюю гладкую поверхность цилиндрического кристаллизатора 2. дарив пись о гладкую поверхность кристаллизатора, канли деформируются и нриобретают форму пластинок или пленок. Имея в момент удара хороший контакт с холодной новерхностью и малую толщину, пластинки снлава охлаждаются с высокой скоростью и быстро кристаллизуются.

При необходимости изоляции зоны распыления жидкого металла от це.човой атмосферы, нанример, для предотвращения окисления получаемых частиц сверху цилиндрический кристаллизатор 2 закрывают крышкой 4.

Затвердевшие частицы скользят по гладкой новерхности и падают в камеру 5, где отделяются от распыленного газа.

тицы сплавов в большом количестве и с благоприятной структурой.

Предмет изобретения

Устройство для получения частиц металлических сплавов, содержащее форсунку для

распыления расплава, установленную соосно с бункером, отличающееся тем, что, с целью повышения производительности процесса иупрош,ения конструкции, оно снабжено охлаждаемым кристаллизатором, внутри которого соосно размещена форсунка, снабженая конусом, подвижным вдоль оси форсунки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЧАСТИЦ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 1973 |

|

SU406633A1 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

| Устройство для гидродинамического распыления расплавов | 1985 |

|

SU1302546A1 |

| Устройство для суспензионной разливки металлов и сплавов | 1979 |

|

SU859015A1 |

| Устройство для получения металлических порошков | 1981 |

|

SU1020186A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| СПОСОБ ЛИТЬЯ ПРОВОЛОКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2467827C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ СТАЛЬНЫХ ПОЛОС | 2010 |

|

RU2422241C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2101128C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141392C1 |

Даты

1972-01-01—Публикация