Группа изобретений относится к области металлургии и может быть использована для производства путем непрерывного литья металлической проволоки электротехнического назначения с повышенными физико-механическими свойствами и незначительного веса, используемой, например, для бортовых кабельных сетей (БКС) летательных аппаратов.

Весьма важным фактором при производстве летательных аппаратов является снижение веса их деталей, узлов и агрегатов, в частности БКС. В настоящее время для прокладки БКС используется медная проволока, плотность которой равна 8,94 г/см3. Проблему снижения веса БКС можно решить заменой медной проволоки на алюминиевую, плотность которой равна 2,71 г/см3. Однако чистый алюминий уступает меди по прочности и жаропрочности.

Данная проблема может быть решена производством проволоки из сплавов на основе алюминия, обладающих высокими физико-механическими свойствами как при низких, так и при высоких температурах. Наиболее перспективными для этих целей являются сплавы на основе системы алюминий - редкоземельные металлы (РЗМ), такие как церий, иттрий, лантан, миш-металл (ММ).

Известно, что при высокой скорости охлаждения металла 103-104 К/с РЗМ практически полностью выделяются в виде интерметаллидных фаз типа Al4Me. При этом микроструктура полуфабрикатов представляет собой чистый алюминий с равномерно распределенными по зерну микроскопическими интерметаллидами. Благодаря этому обеспечивается повышенная прочность, жаропрочность и практически полностью сохраняется электропроводность.

Достигнуть быстрой кристаллизации возможно на малом объеме жидкого металла. Так, известна технология получения проволоки из гранул сплава алюминия, легированного 6-8% РЗМ, и состоит из операций: гранулирования расплава в воду, дегазация в алюминиевых стаканах в вакуумных печах, горячего компактирования, обточки стакана, горячего прессования в прутки диаметром 10-12 мм и волочения до диаметра 1-0,5 мм (ТУ 1-809-1038-96).

Однако технология трудоемка, требует большого парка оборудования и расхода электроэнергии, а кроме того, при последующем волочении на более тонкие размеры (диаметром до 0,08 мм) проволока рвется из-за наличия окислов и межкристаллитных фаз.

Известен способ непрерывного литья заготовок, включающий плавку металла в печи, вытягивание в горизонтальном положении с помощью холодной проволочной затравки жидкой струи металла, охлаждение ее непосредственно водой. Устройство для непрерывного литья проволочной заготовки включает печь с отверстием, в котором установлен калибрующей мундштук, тянущее устройство (а.с. СССР №64127, кл. В22D 11/14).

В данном устройстве скорость вытягивания жидкой струи из печи составляет порядка 36 м/час. Данный способ малопроизводителен, получить проволоку малого диаметра (1-3 мм) не представляется возможным ввиду малой протяженности и потери устойчивости жидкой струи.

Известен способ непрерывного литья тонкой металлической проволоки и установка для его осуществления, согласно которому расплавленный металл помещают в резервуар, куда подают инертный газ. Из резервуара жидкую струю металла выпускают на перемещающуюся подложку, непрерывно охлаждая струю потоком жидкости, подаваемой на подложку, при этом осуществляют диссипацию турбулентности подаваемой жидкости, которую ускоряют перед входом в нее струи металла.

Установка для непрерывного литья тонкой металлической проволоки содержит перемещаемую подложку, установленный над ней резервуар с выпускным разливочным стаканом и трубопровод для подачи охлаждающей жидкости на подложку, причем установка оснащена сеткой, установленной перпендикулярно направлению перемещения охлаждающей жидкости на участке между выходным торцом трубопровода и выпускным разливочным стаканам (см патент СССР №1819186, кл. B22D 11/06, 1993 г) - наиболее близкий аналог для способа и установки.

В результате анализа данного решения необходимо отметить, что при ударном контакте струи расплавленного металла с водой, независимо, от того, ламинарен или турбулентен ее поток, струя металла трансформируется в виде шариков (гранул) или примет вид бесконечно движущихся шариков, соединенных тонкими перемычками, что резко снижает основные характеристики полученной проволоки. Кроме того, при используемом методе охлаждения металла невозможно получить достаточно высокую скорость кристаллизации и микроскопические интерметаллиды в структуре. Это обусловлено тем, что охлаждение струи металла ведется в начальный момент с одной стороны, а не со всех сторон. При попадании жидкой струи в воду между водой и жидким металлом образуется паровая рубашка, в результате чего резко ухудшается теплоотдача.

Техническим результатом настоящей группы изобретений является разработка способа и установки, обеспечивающих получение электротехнической проволоки из сплава, состоящего из алюминия, РЗМ или ММ, с повышенными физико-механическими свойствами, в том числе пластичностью, что позволяет впоследствии волочением получать проволоку диаметром 0,08-1 мм.

Указанный технический результат обеспечивается тем, что в способе литья проволоки, включающем плавку металла, введение в расплав легирующих компонентов, дегазацию расплава и его выпуск по трубопроводу через калибрующую втулку с последующей кристаллизацией струи жидкого металла в охлаждающей среде и отводом ее посредством движущейся подложки к укладчику, новым является то, что, плавку и дегазацию ведут в вакуумной печи в низком вакууме, а кристаллизацию осуществляют в кристаллизаторе охлаждающей средой, причем на входе струи жидкого металла в кристаллизатор охлаждающую среду подают в виде распыленных частиц под острым углом по направлению движения кристаллизуемой струи, при этом диаметр распыленных частиц охлаждающей среды составляет не более 0,01-0,1 диаметра жидкой струи кристаллизуемого расплава, а распыленные частицы охлаждающей среды подают к жидкой струе металла под углом 2-7° в направлении перемещения жидкой струи расплава, при этом плавку и дегазацию расплава ведут при давлении 10-2÷10-3 мм рт.ст.

Установка для литья проволоки содержит вакуумную печь с тиглем для плавки и дегазации расплава, подогреваемый трубопровод с калибрующий втулкой на его конце, а также подложку для подачи проволоки в приемное устройство. Кристаллизатор установлен под калибрующей втулкой трубопровода и выполнен в виде полого корпуса с патрубком для подвода охлаждающей среды и осевым отверстием для прохода струи кристаллизуемого металла, нижняя стенка корпуса выполнена конической формы и вершиной направлена вверх, а на дне имеются форсунки, выполненные под углом в вертикальной оси корпуса, к нижней части которого пристыкована воронка, имеющая коническую форму, при этом форсунки кристаллизатора расположены под углом 2-7° к вертикальной оси корпуса, а угол конусности воронки составляет 4-14°.

Сущность заявленной группы изобретений поясняется графическими материалами, на которых:

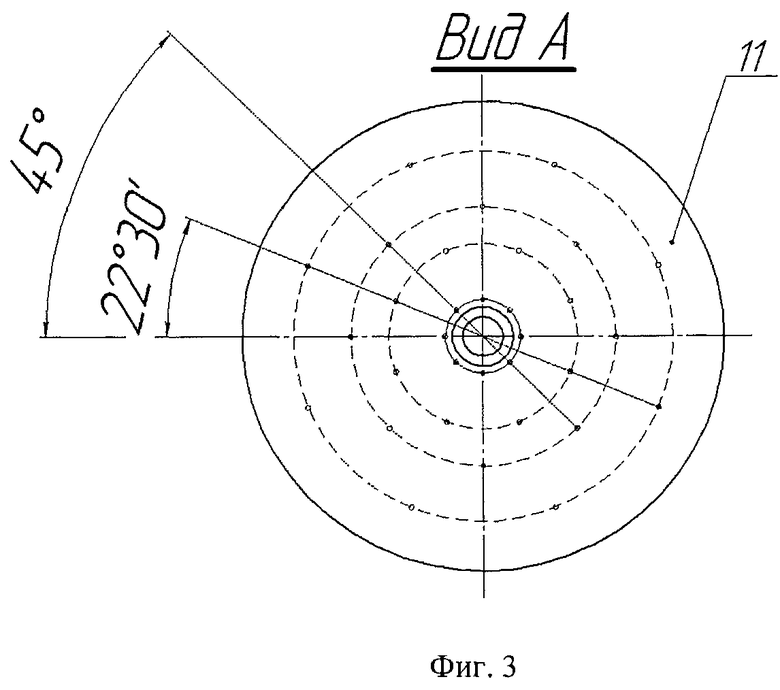

на фиг.1 - установка для непрерывного литья проволоки, общий вид;

на фиг.2 - кристаллизатор, осевой разрез;

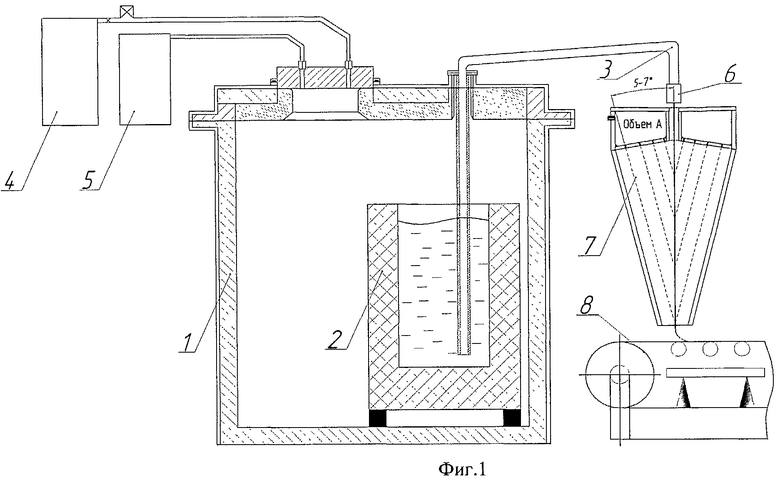

на фиг.3 - вид А по фиг.2.

Таблица - сравнительные данные физико-механических свойств проволоки по заявленному изобретению на заявленной установке по сравнению с проволокой, полученной гранульной технологией по ТУ 1-809-1038-96.

Установка для литья проволоки включает вакуумную печь 1 с установленным в ней тиглем 2, подогреваемый трубопровод 3 для разливки металла, вакуумный агрегат 4, связанный с полостью печи 1, и агрегат 5 для подачи инертного газа в полость печи 1. Выходная часть трубопровода 3 оснащена калибрующей втулкой 6, размещенной над кристаллизатором 7, под которым смонтирована движущаяся подложка (например, транспортер) 8.

Кристаллизатор 7 выполнен в виде корпуса 9 с осевым отверстием для прохода выпускаемой из калибрующей втулки 6 струи металла. Корпус оснащен патрубком 10 для подвода охлаждающей среды. Нижняя стенка корпуса 11 имеет коническую форму, вершиной обращенной вверх, на которой расположены форсунки 12 для распыления охлаждающей среды. К нижней части корпуса пристыкована воронка 13, имеющая коническую форму. Форсунки 12 смонтированы на стенке 11 по концентрическим окружностям и наклонены по отношению к центральной вертикальной оси корпуса под углом 2-7°.

Струя металла обозначена поз.14.

Конструкция тигля 2, агрегатов 4 и 5 является известной, она не составляет предмета патентной охраны и поэтому в материалах заявки не раскрыта.

Заявленный способ на приведенной выше установке осуществляют следующим образом.

Загружают в тигель 2 печи 1 чушковый алюминий, подключают вакуумный агрегат 4, расплавляют металл и добавляют РЗМ в количестве 7-8 мас.%. Растворение РЗМ в алюминии происходит по экзотермической реакции с бурным выделение водорода. Присутствие водорода в металле более 0,25-0,30 см3/100 г ухудшает пластичность и при волочении резко уменьшается суммарная степень деформации. Поэтому осуществляют дегазацию расплава при температуре 800-850°C и вакууме 10-3 мм рт.ст. После выдержки расплава в печь напускается инертный газ и под избыточным давлении расплав подается по подогреваемому трубопроводу 3 через калибрующую втулку 6 диаметром 1-3,0 мм в кристаллизатор 7. Выбранный диаметр струи металла обеспечивает скорость охлаждения не ниже 103 К/с. В закристаллизованном состоянии проволока 14 посредством движущийся подложки 8 поступает к укладчику. С целью обеспечения цилиндрической формы проволоки, сохранения устойчивости и увеличения протяженности струи жидкого металла кристаллизацию осуществляют на вертикальном участке истечения металла.

Кристаллизатор выполнен так, что охлаждающая среда поступает через форсунки 12 в распыленном состоянии со всех сторон жидкой струи металла и по всей длине одновременно в направлении истечения жидкой струи металла. При этом, чтобы избежать удара жидкой струи металла об охлаждающую жидкость, капли охлаждающей жидкости должны иметь размеры, не превышающие 0,01-0,1 диаметра струи металла. В данном случае частицы охлаждающей жидкости вблизи поверхности жидкой струи металла испаряются, не касаясь ее поверхности. Как показали исследования, достаточно испарить 5 г воды для кристаллизации струи диаметром 3,0 мм при длине 1 м, чтобы прошла кристаллизация за 0,03 сек. С целью сохранения определенной длины кристаллизующейся струи металла и повышения интенсивности ее охлаждения сверху вниз угол конусности воронки 13 выбран в интервале 4-14°. Причем воронка установлена на кристаллизаторе таким образом, что она сужается в направлении движения струй охлаждающей среды.

Полученная проволока после кристаллизации имеет блестящую гладкую поверхность, обладает высокой пластичностью, что позволяет обрабатывать ее волочением в широком диапазоне размеров.

Проволока поступает на движущую ленту транспортера 8 и по нему отводится к укладчику (не показан).

Физико-механические свойства полученной проволоки приведены в таблице (по сравнения с данными гранульной технологии по ТУ 1-809-1038-96). В графе 5 таблицы левая вертикальная колонка показывает значения параметра отожженной проволоки, а правая вертикальная колонка - нагартованной.

Как видно, проволока, изготовленная по предлагаемой технологии по сравнению с гранульной, более качественна по показателям пластичности, прочности и удельному сопротивлению.

волочения

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ ПРОВОЛОКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2539892C1 |

| Способ производства коррозионно-стойкой стали | 2023 |

|

RU2810410C1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ ПЛОСКИХ СЛИТКОВ | 2017 |

|

RU2665026C1 |

| Устройство для получения металлического порошка | 1987 |

|

SU1519851A1 |

| Способ производства электросварной трубы из низкоуглеродистой стали, стойкой против водородного растрескивания (варианты) | 2020 |

|

RU2747083C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВОЙ ЗАГОТОВКИ ИЗ ЗАЭВТЕКТИЧЕСКОГО СИЛУМИНА | 2015 |

|

RU2613498C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМОТЕРМИЧЕСКОГО ЦЕНТРОБЕЖНОГО ВОССТАНОВЛЕНИЯ И РАЗДЕЛЕНИЯ ХИМИЧЕСКИХ ВЕЩЕСТВ ИЗ РУДЫ В ГРАВИТАЦИОННОМ ПОЛЕ | 2020 |

|

RU2758609C1 |

| МОНОКРИСТАЛЬНЫЙ НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ | 2004 |

|

RU2297466C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЕВОЙ МАТРИЦЫ С ИНТЕРМЕТАЛЛИДНЫМ УПРОЧНЕНИЕМ | 2015 |

|

RU2595084C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ОТЛИВОК МЕТАЛЛОВ И СПЛАВОВ С УЛЬТРАДИСПЕРСНОЙ СТРУКТУРОЙ | 2009 |

|

RU2400323C1 |

Изобретение относится к области металлургии. Способ литья проволоки из сплава на основе системы алюминий-редкоземельные металлы включает плавку металла, введение в расплав легирующих компонентов, дегазацию расплава и его выпуск по трубопроводу через калибрующую втулку с последующей кристаллизацией струи жидкого металла в охлаждающей среде и отводом ее посредством движущейся подложки к укладчику. Плавку и дегазацию ведут в вакуумной печи при низком вакууме. Кристаллизацию осуществляют в кристаллизаторе охлаждающей средой, подаваемой в виде распыленных частиц под острым углом по направлению движения кристаллизуемой струи. Обеспечивается получение электротехнической проволоки с повышенной пластичностью. 2 н. и 6 з.п. ф-лы, 3 ил., 1 табл.

1. Способ литья проволоки из сплава на основе системы алюминий - редкоземельные металлы, включающий плавку металла, введение в расплав легирующих компонентов, дегазацию расплава и его выпуск по трубопроводу через калибрующую втулку, последующую кристаллизацию струи расплава с помощью охлаждающей среды, отвод проволоки посредством движущейся подложки к укладчику, при этом плавку и дегазацию расплава ведут в вакуумной печи при низком вакууме, а кристаллизацию осуществляют в кристаллизаторе посредством охлаждающей среды, которую подают в виде распыленных частиц под острым углом по направлению движения кристаллизуемой струи расплава.

2. Способ по п.1, отличающийся тем, что диаметр распыленных частиц охлаждающей среды составляет не более 0,01-0,1 диаметра струи кристаллизуемого расплава.

3. Способ по п.1, отличающийся тем, что распыленные частицы охлаждающей среды подают к струе расплава под углом 2-7° в направлении перемещения струи расплава.

4. Способ по п.1, отличающийся тем, что плавку и дегазацию расплава ведут при давлении 10-2÷10-3 мм рт.ст.

5. Способ по п.1, отличающийся тем, что кристаллизацию расплава осуществляют на вертикальном участке истечения струи расплава.

6. Установка для литья проволоки из сплава на основе системы алюминий - редкоземельные металлы, содержащая вакуумную печь с тиглем для плавки и дегазации расплава, подогреваемый трубопровод с калибрующей втулкой на его конце, подложку для подачи проволоки в приемное устройство, а также кристаллизатор, установленный под калибрующей втулкой и выполненный в виде полого корпуса с патрубком для подвода охлаждающей среды и осевым отверстием для прохода струи кристаллизуемого металла, а к нижней части корпуса пристыкована воронка, имеющая коническую форму, при этом нижняя стенка корпуса выполнена конической формы, вершиной направлена вверх, и в ней расположены форсунки под углом в вертикальной оси корпуса.

7. Установка по п.6, отличающаяся тем, что форсунки кристаллизатора расположены под углом 2-7° к вертикальной оси корпуса.

8. Установка по п.6, отличающаяся тем, что угол конусности воронки составляет 4-14°.

| СПОСОБ ОТЛИВКИ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ, БРУСКОВ И ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ С ПЕРЕМЕЩЕНИЕМ ВВЕРХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2203769C2 |

| Способ непрерывного литья тонкой металлической проволоки и устройство для его осуществления | 1989 |

|

SU1819186A3 |

| Способ получения проволоки и устройство для его осуществления | 1980 |

|

SU874258A1 |

| Устройство для непрерывной отливки из легких сплавов | 1943 |

|

SU64127A1 |

| US 4911226 A, 27.03.1990. | |||

Авторы

Даты

2012-11-27—Публикация

2011-04-26—Подача