Изобретение относится к упаковке.

Известна установка для изготовления и заварки пакетов, содержащая станину, рулонодержатели пленки, приводное сварочное устройство со сварочным элементом и приводное устройство формообразования пакета. Последнее выполнено в виде матриц с формообразующей полостью, смонтированных на транспортере, и расположенного над транспортером контейнера с отверстием для .прохождения газообразной формующей среды, воздействующей на пленку, размещенную между контейнером и матрицей.

Предложенная установка отличается тем, что сварочное устройство и устройство формообразования пакета снабжены коробчатыми опорами. Привод каждого из этих устройств выполнен в виде двух траверс, на одной из которых укреплен соответственно контейнер или сварочный элемент, а на другой- коробчатая опора, установленных с возможностью возвратно-поступательного перемещения на направляющих. Последние укреплены на станине, взаимосвязаны между собой посредством .копирных роликов, жестко соединенных с одной из траверс, и приводных кулачков, щарнирно соединенных посредством кривошипно-щатунных передач с другой траверсой.

Это

позволяет повысить производительность.

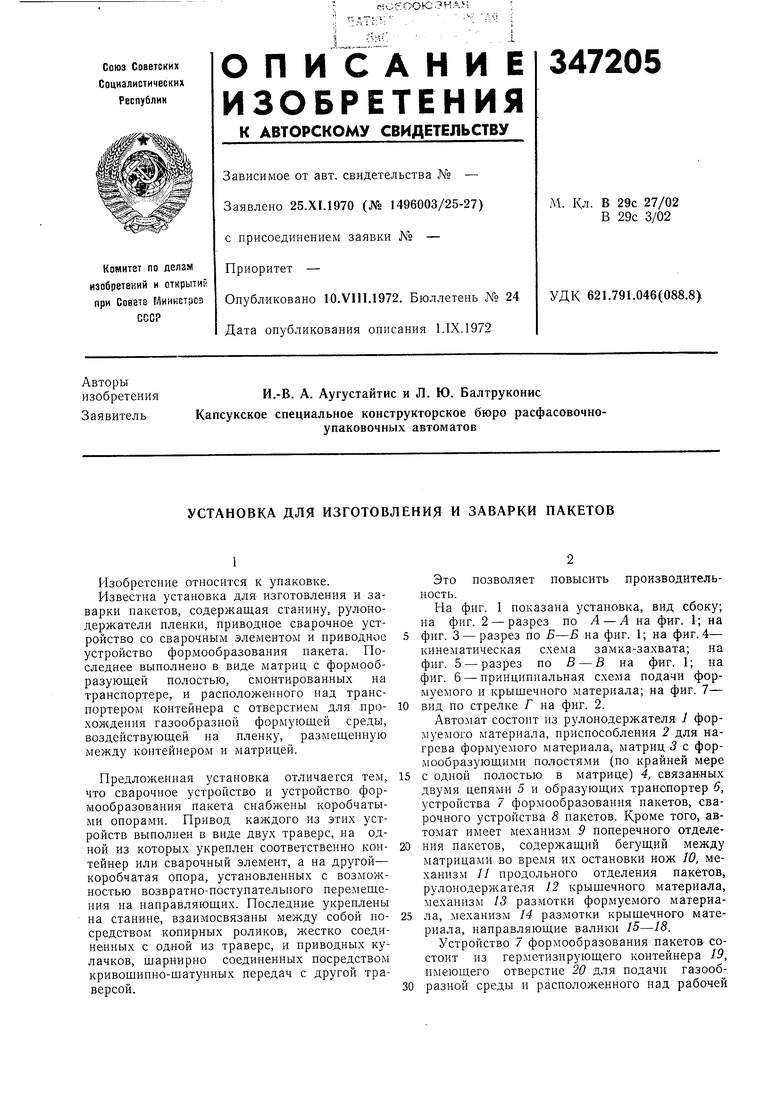

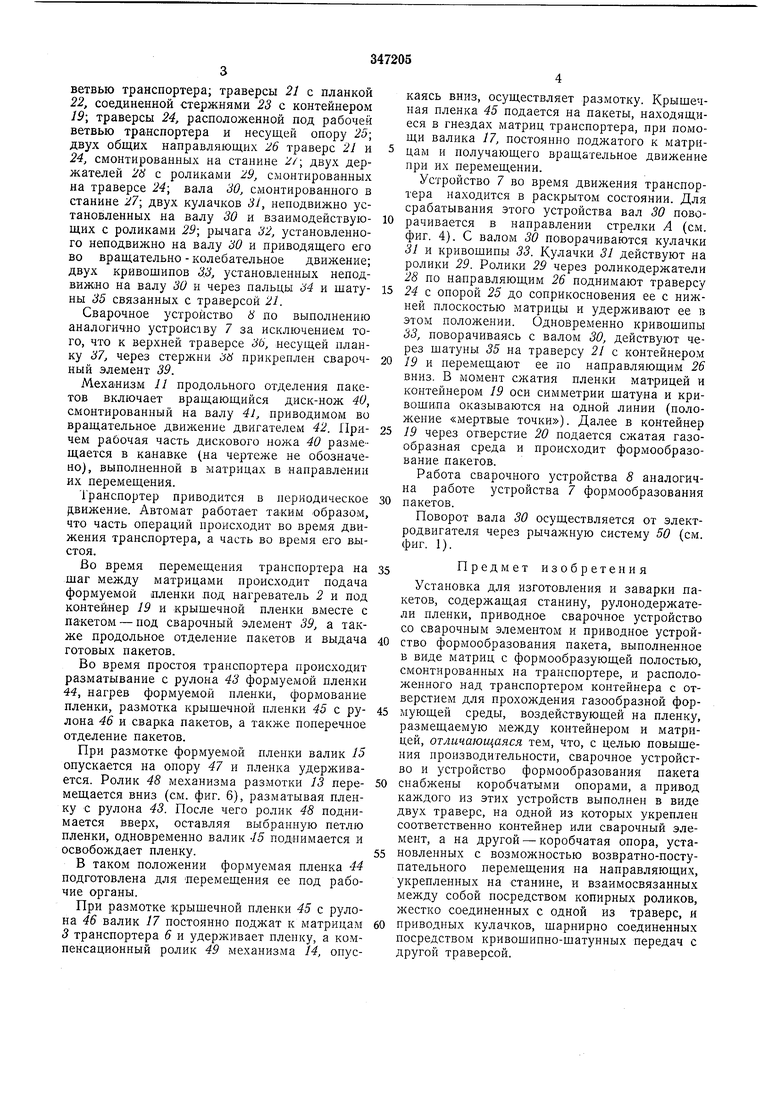

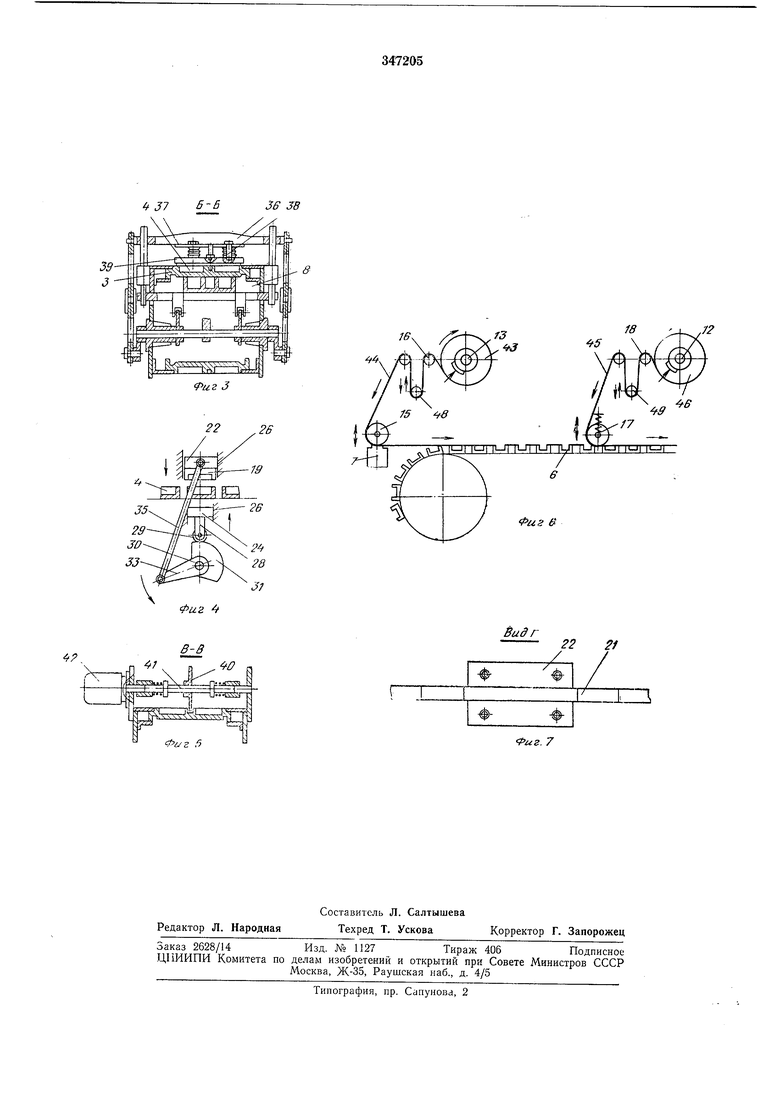

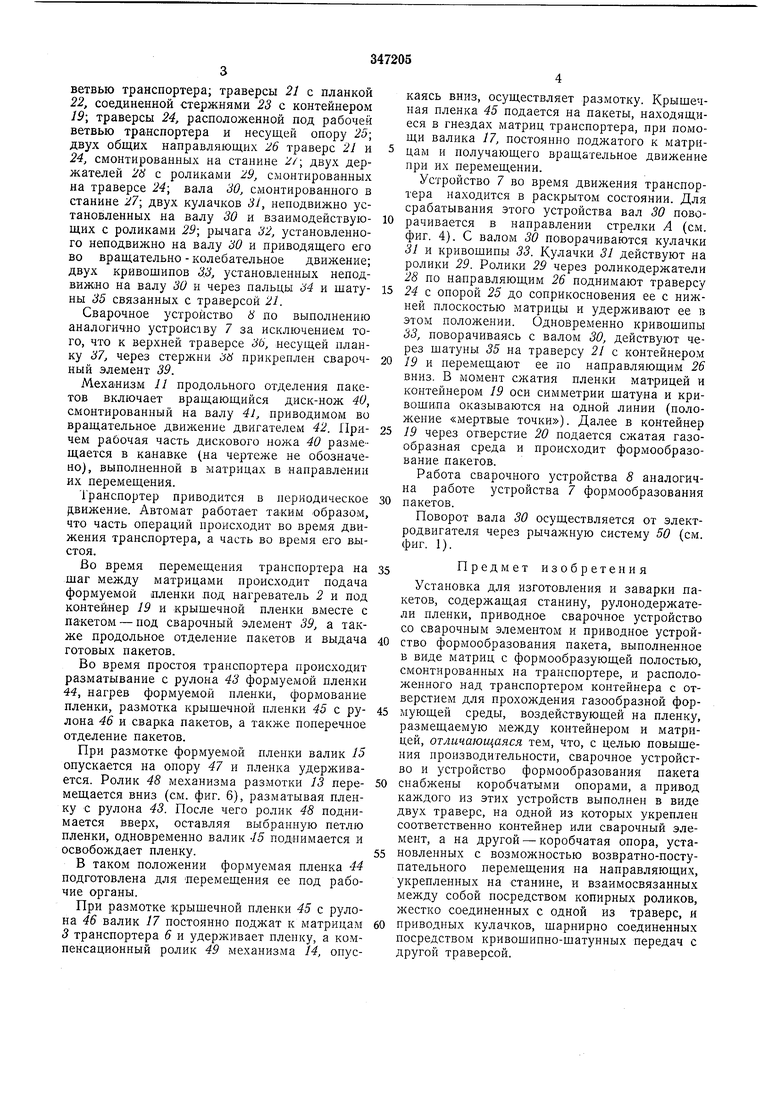

На фиг. 1 показана установка, вид сбоку; на фиг. 2 -разрез по Л -Л на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1; на фиг. 4- кинематическая схема замка-захвата; на фиг. 5 - разрез по В - В на фиг. 1; на фиг. 6 - принципиальная схема подачи формуемого и крышечного материала; на фиг. 7-

вид по стрелке Г на фиг. 2.

Автомат состоит из рулонодержателя 1 формуемого материала, приспособления 2 для нагрева формуемого материала, матриц 3 с формообразующими полостями (по крайней мере

с одной полостью в матрице) 4, связанных двумя цепями 5 и образующих транспортер 6, устройства 7 формообразования пакетов, сварочного устройства 8 пакетов. Кроме того, автомат имеет механизм 9 поперечного отделения пакетов, содержащий бегущий между матрицами во время их остановки нож 10, механизм 11 продольного отделения пакетов, рулонодержателя 12 крыщечного материала, механизм 13 размотки формуемого материала, механизм 14 размотки крышечного материала, направляющие валики 15-18.

Устройство 7 формообразования пакетов состоит из герметизирующего контейнера 19, имеющего отверстие 20 для подачи газообветвью транспортера; траверсы 21 с планкой 22, соединенной стержнями 23 с контейнером 19; траверсы 24, расположенной под рабочей ветвью транспортера и несущей опору 25; двух общих направляющих 26 траверс 2/ и 5 24, смонтированных на станине /; двух держателей 2в с роликами 29, смонтированных на траверсе 24; вала 30, смонтированного в станине 27; двух кулачков 31, неподвижно установленных на валу 30 и взаимодействую-ю щих с роликами 29; рычага 32, устаповленного неподвижно на валу 30 и приводящего его во вращательно - колебательное движение; двух кривошипов 3,3, установленных неподвижно на валу 30 и через пальцы 34 и щату- 15 ны 35 связанных с траверсой 21. Сварочное устройство 8 по выполнению аналогично устройС1ву 7 за исключением того, что к верхней траверсе 3t, несущей планку 37, через стержни 3fi прикреплен свароч- 20 ный элемент 39. Механизм 11 продольного отделения пакетов включает вращающийся диск-нож 40, смонтированный на валу 41, приводимом во вращательное движение двигателем 42. При- 25 чем рабочая часть дискового ножа 40 размещается в канавке (на чертеже не обозначено), выполненной в матрицах в иаправлении их перемещения. 1ранспортер приводится в периодическое ЗО движение. Автомат работает таким образом. что часть операций происходит во время движения транспортера, а часть во время его выстоя. Во время перемещения транспортера на 35 щаг между матрицами происходит подача формуемой пленки под нагреватель 2 и под контейнер 19 и крышечной пленки вместе с пакетом - под сварочный элемент 39, а также продольное отделение пакетов и выдача 40 готовых пакетов. Во время простоя транспортера происходит разматывание с рулона 43 формуемой пленки 44, нагрев формуемой пленки, формование пленки, размотка крыщечной пленки 45 с ру- 45 лона 46 и сварка пакетов, а также поперечное отделение пакетов. При размотке формуемой пленки валик 15 опускается на опору 47 и пленка удерживается. Ролик 48 механизма размотки 13 пере- 50 мещается вниз (см. фиг. 6), разматывая пленку с рулона 43. После чего ролик 48 поднимается вверх, оставляя выбранную петлю пленки, одновременно валик -15 поднимается и освобождает пленку. В таком положении формуемая пленка 44 подготовлена для -перемещения ее под рабочие органы. При размотке крыщечной пленки 45 с рулона 46 валик 17 постоянно поджат к матрицам 60 3 транспортера 6 и удерживает пленку, а компенсационный ролик 49 механизма 14, опус55каясь вниз, осуществляет размотку. Крышечная пленка 45 подается на пакеты, находящиеся в гнездах матриц транспортера, при помощи валика 17, постоянно поджатого к матрицам и получающего вращательное движение при их перемещении. Устройство 7 во время движения транспортера находится в раскрытом состоянии. Для срабатывания этого устройства вал 30 поворачивается в направлении стрелки Л (см фиг. 4). С валом 30 поворачиваются кулачки 31 и кривошипы 33. Кулачки 31 действуют на ролики 29. Ролики 29 через роликодержатели 28 по направляющим 26 поднимают траверсу 24 с опорой 25 до соприкосновения ее с нижней плоскостью матрицы и удерживают ее в этом положении. Одновременно кривошипы ЗЗ, поворачиваясь с валом 30, действуют через шатуны 35 на траверсу 21 с контейнером /р и перемещают ее по направляющим 26 вниз. В момент сжатия пленки матрицей и контейнером 19 оси симметрии шатуна и кривошипа оказываются на одной линии (положение «мертвые точки). Далее в контейнер }9 через отверстие 20 подается сжатая газообразная среда и происходит формообразование пакетов. Работа сварочного устройства 8 аналогична работе устройства 7 формообразования пакетов. Поворот вала 30 осуществляется от электродвигателя через рычажную систему 50 (см. фиг. 1). Предмет изобретения Установка для изготовления и заварки пакетов, содержащая станину, рулонодержатели пленки, приводное сварочное устройство со сварочным элементом и приводное устройство формообразования пакета, выполненное в виде матриц с формообразующей полостью, смонтированных на транспортере, и расположепного над транспортером контейнера с отверстием для прохождения газообразной формующей среды, воздействующей на пленку, размещаемую между контейнером и матрицей, отличающаяся тем, что, с целью повышения производительности, сварочное устройство и устройство формообразования пакета снабжены коробчатыми опорами, а привод каждого из этих устройств выполнен в виде двух траверс, на одной из которых укреплен соответственно контейнер или сварочный элемент, а на другой - коробчатая опора, установленных с возможностью возвратно-поступательного перемещения на направляющих, укрепленных на станине, и взаимосвязанных между собой посредством копирных роликов, жестко соединенных с одной из траверс, и приводных кулачков, щарнирно соединенных посредством кривошипно-шатунных передач с другой траверсой.

16 13 1

4

f2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ проведения конверсии анионитов | 1977 |

|

SU674779A1 |

| Установка для изготовления и заварки пакетов | 1977 |

|

SU674925A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1994 |

|

RU2063337C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ И НАПОЛНЕНИЯПАКЕТОВ | 1970 |

|

SU281803A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОЙ ПОЛИМЕРНОЙ ПОЛУРУКАВНОЙ ПЛЕНКИ | 1997 |

|

RU2115555C1 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| УПАКОВОЧНЫЙ АВТОМАТ | 1998 |

|

RU2191722C2 |

| Устройство для непрерывного соединения рукавных полимерных пленок | 1980 |

|

SU990540A2 |

| АВТОМАТ ДЛЯ УПАКОВКИ И ИЗГОТОВЛЕНИЯ ПАКЕТОВ "МАЛЮТКА" | 2000 |

|

RU2200690C2 |

| Устройство для упаковывания изделий в пленку | 1990 |

|

SU1789430A1 |

37 Б-Б

Фиг 3

Фиг

В-8

п и.

л И,

...д

Фг.г 5

/

Фиг е

Вид г

22 21

Фиг. 7

Даты

1972-01-01—Публикация