Изобретение относится к нроизводству труб, колонного оборудования изделий, имеющи.х форму тел и сложную конфигурацию, широко нрименяемых в .химической нромышленностн.

Известен способ изготовления бипластмассовы.х оболочек из стеклопластика и полиэтилена, состоящий в то.м, что оправку с полиэтиленовой пленкой, обмотанную тканевой лентой, перед приформовкой к ней стеклопластика подвергают термообработке путем снекания полиэтилена при температуре 170±10°С. Недостатками такого способа являются .малая производительность труда вследствие повторной установки оправки на намоточный станок для приформовки стеклопластика после спекания полиэтилена; длительность и сложность процесса намотки стеклопластика; высокая стоимость изделий .со стеклопластиковой оболочкой. Обслуживающий персонал длительное время на.ходится в контакте с токсичны.ми иродуктами. Герметичные оболочки из стеклопластика возможно изготавливать только на специализированном оборудовании на завода.х по производству стеклонластиков.

Целью изобретения являются снижение трудоемкости процесса, расщирение ассортимента изделий, удешевление изделий, сокращение времеии контакта обслуживающего персонала С токсичными продуктами, получение изделий.

.химически стойких к кислотам, ще.яочам и ор ганическим продуктам.

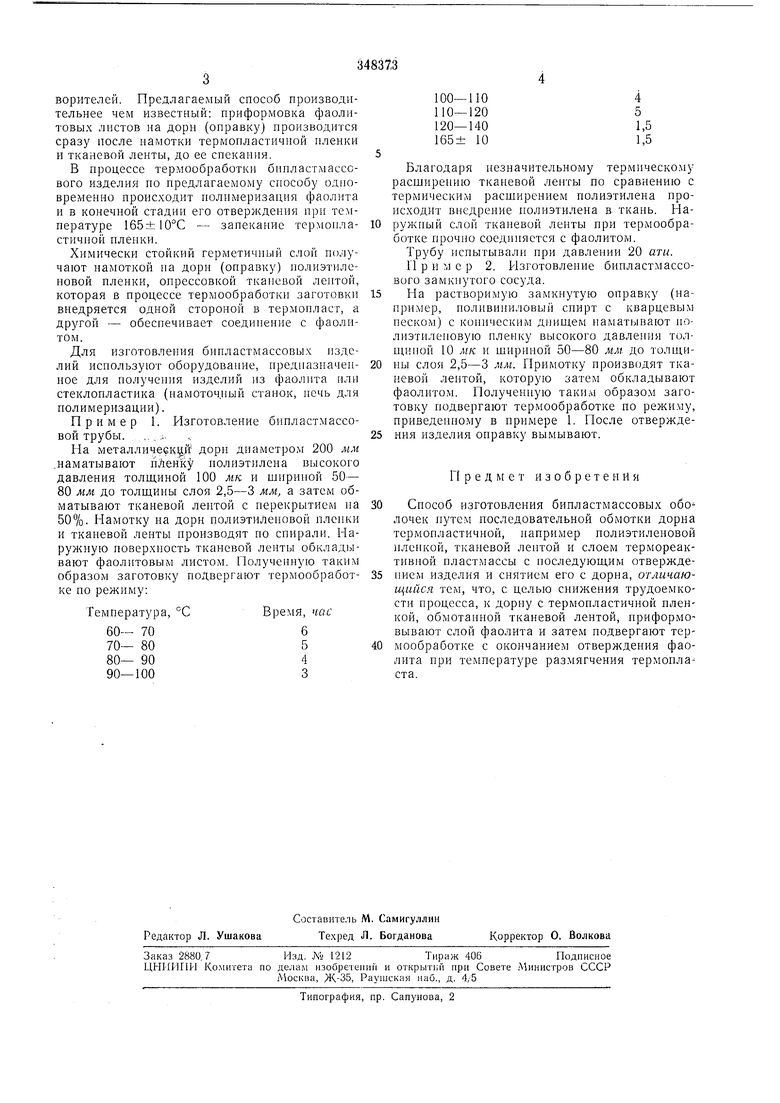

Отличительной особенностью предлагаемого способа является то, что к дорну (оправке), обмотанному термопластичной пленкой и тканевой лентой, приформовывают слой фаолита и зате.м подвергают термообработке с окончанием отверждеиия фаолита при температуре размягчения термопласта. Термообработку проводят по следующему режиму:

Температура, °С

Время, чос

60- 70 70- 80

80- 90

90-100

100-110

110-120

1,5

120-140

165± 10

1,5

Предлагаемый способ изготовления бипластмассовых оболочек позволяет изготавливать бесшовные трубы, колонную аппаратуру, изделия, имеющие форму тел и сложную конфигурацию. Изготовленные по предлагае.мому способу нзделия в 3 раза дешевле изделий со стеклопластиковой оболочкой, они обладают химической стойкостью к кисворителей. Предлагаемый способ производительнее чем известный: прнформовка фаолнтовых листов на дорн (оправку) производится сразу после намотки термопластичной пленки и тканевой ленты, до ее спекапня.

В процессе термообработки бипластмасссвого изделия по предлагаемому способу одновремеино происходит полимеризация фаолита и в конечной стадии его отверждения при температуре 165±10°С - запекание термопластичной плепки.

Химически стойкий герметичный слой получают намоткой на дорн (оправку) полиэтиленовой пленки, опрессовкой тканевой лентой, которая в процессе термообработки заготовки внедряется одной стороной в термопласт, а другой - обеспечивает соединение с фаолнтом.

Для изготовления бипластмассовых изделий используют оборудовапие, предпазиачеиное для получепия изделий из фаолита или стеклопластика (намоточный станок, иечь для полимеризации).

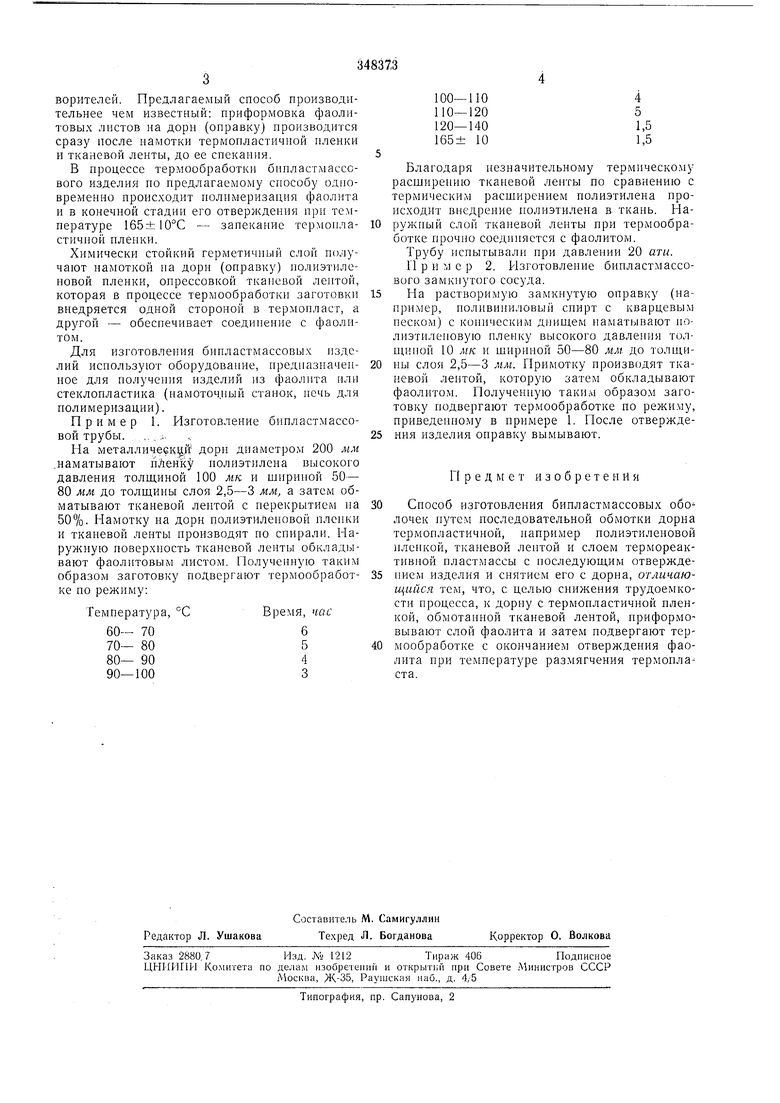

Пример 1. Изготовление бипластмассовой трубы. .. ,. лНа металлический дорн диаметром 200 мм ,наматывают пленку нолиэт}1лена высокого давления толщиной 100 мк и шириной 50- 80 мм до толщины слоя 2,5-3 мм, а затем обматывают тканевой лентой с перекрытием на 50%. Намотку на дорн полиэтиленовой пленки и тканевой леиты нроизводят по спирали. Наружную поверхность тканевой леиты обкладывают фаолитовым листом. Полученную таким образом заготовку подвергают термообработке по режиму:

Время, час

6 5 4 3

4 5

1,5 1,5

Благодаря незначительному термическому расширению тканевой лепты по сравнению е термическим расширением полиэтилена происходит внедрение полиэтилена в ткань. Наружиый слой тканевой ленты при термообработке прочно соединяется с фаолитом. Трубу испытывали при давлении 20 ати. П р и м е р 2. Нзготовление бинластмассового замкпутого сосуда.

На растворимую замкнутую оправку (напрнмер, нол1 внниловый снирт с кварцевым нееком) с коннческим днищем наматывают нолнэтиленовую пленку высокого давления толпииюй 10 мк и гинрииой 50-80 мм до толщины слоя 2,5-3 мм. Примотку производят тканевой лентой, которую затем обкладывают фаолитом. Полученную таким образом заготовку подвергают термообработке по режиму, приведенному в примере 1. После отверждения изделия оправку вымывают.

Предмет изобретения

Способ изготовления бипластмассовых обо лочек путем последовательной обмотки дорна термопластичной, например нолиэтиленовой плеикой, тканевой лентой и слоем термореактивной пластмассы с последующим отверждением изделия и снятием его с дорпа, отличающийся тем, что, с целью снижения трудоемкости процесса, к дорпу е термоплаетичной нленкой, обмотанной тканевой лентой, нриформовывают слой фаолита и затем подвергают термообработке с окончанием отверждения фаолита при температуре размягчения термопласта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ОБОЛОЧЕК ИЗ СТЕКЛОПЛАСТИКА | 1967 |

|

SU224783A1 |

| БИПЛАСТМАССОВАЯ ТРУБА | 2004 |

|

RU2263243C1 |

| Способ изготовления бипластмассовых емкостей | 1987 |

|

SU1512805A1 |

| Способ изготовления слоистых труб из полимерных материалов | 1988 |

|

SU1659217A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 1965 |

|

SU216241A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ СТЕКЛОПЛАСТИКОВЫХ ТРУБ | 1992 |

|

RU2015909C1 |

| Способ изготовления герметичных труб из стеклопластика | 1979 |

|

SU854736A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ТРУБ ИЗ СТЕКЛОПЛАСТИКА | 2011 |

|

RU2489259C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2260734C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОЙ ТРУБЫ | 2001 |

|

RU2208735C2 |

Даты

1972-01-01—Публикация