Изобретение относится к технологии получения бипластмассовых труб путем намотки стеклопластикового слоя на внутреннюю термопластичную оболочку.

Цель изобретения - повышение стойкости к низким температурам и прочности.

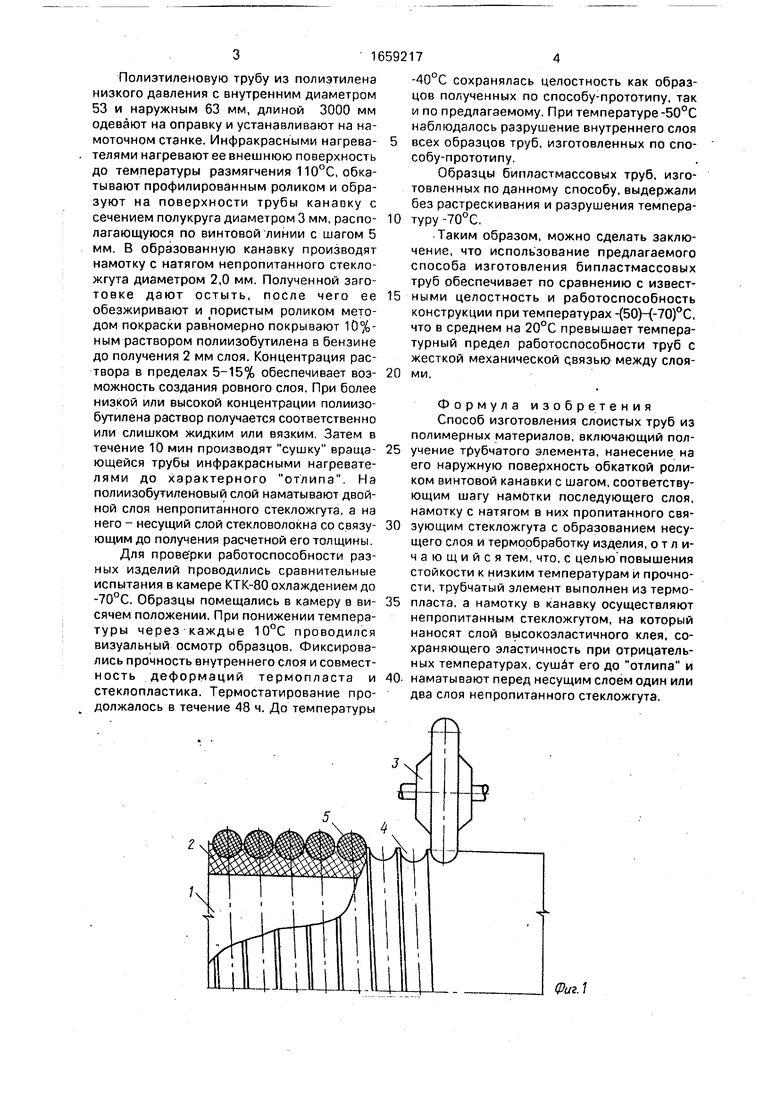

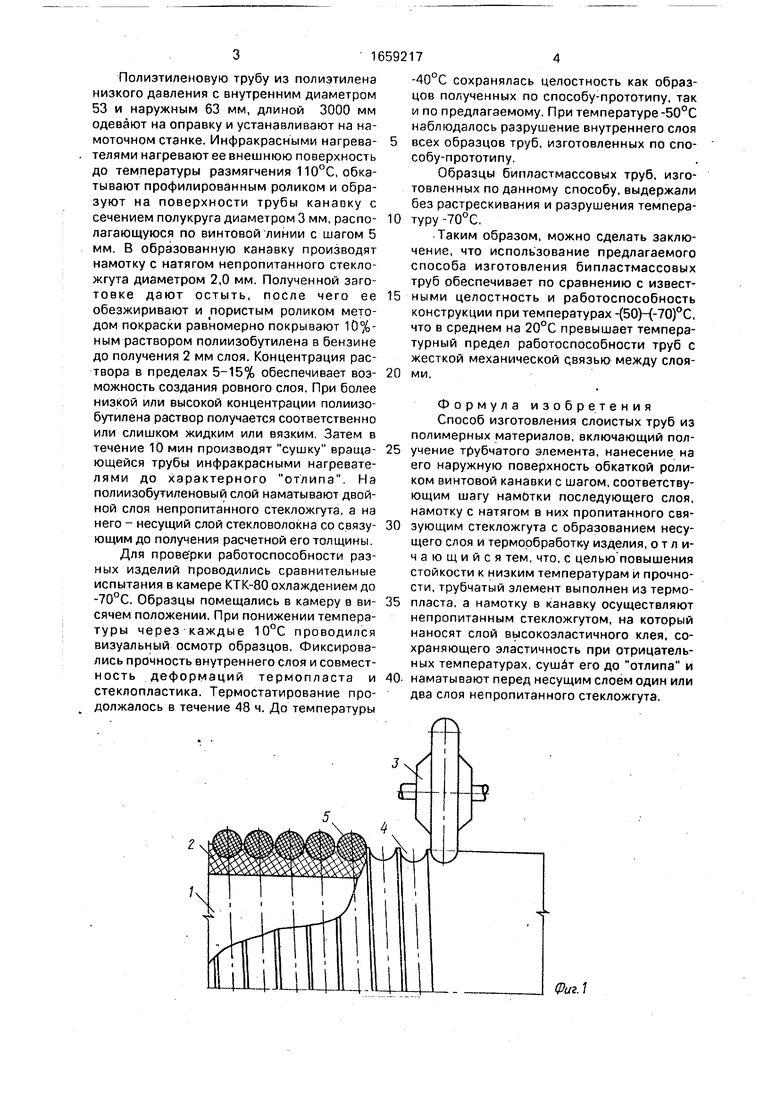

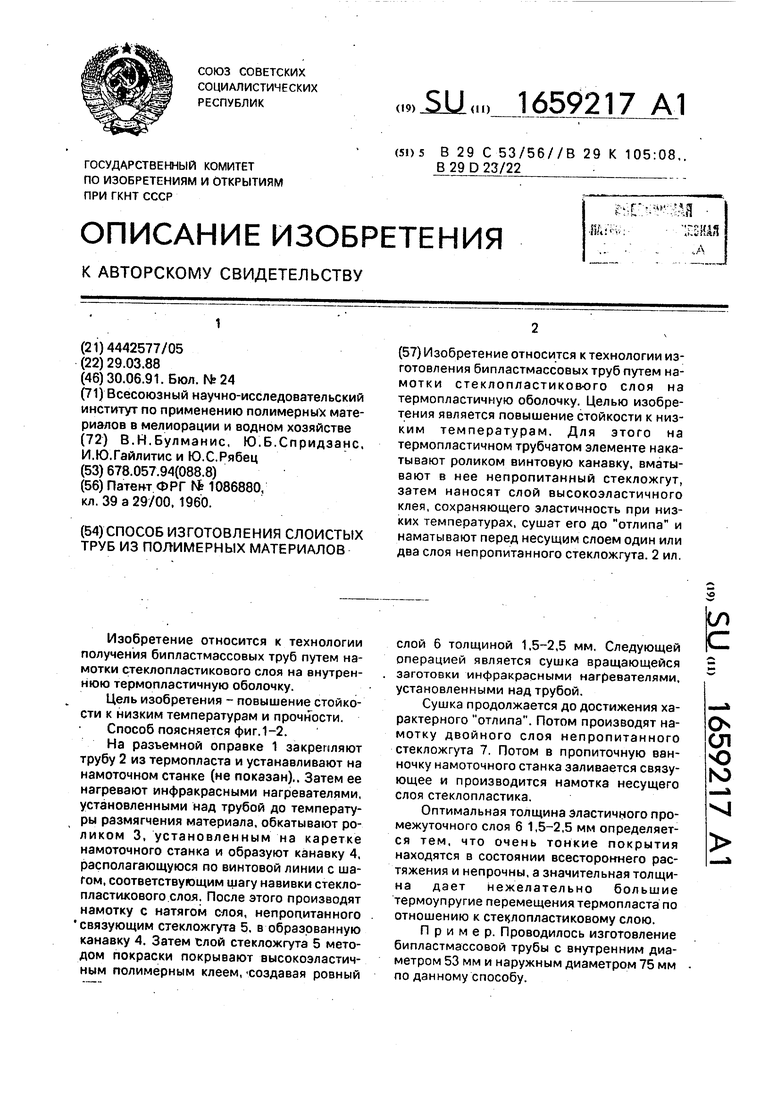

Способ поясняется фиг. 1-2.

На разъемной оправке 1 закрепляют трубу 2 из термопласта и устанавливают на намоточном станке (не показан).. Затем ее нагревают инфракрасными нагревателями, установленными над трубой до температуры размягчения материала, обкатывают ро- ликом 3, установленным на каретке намоточного станка и образуют канавку 4, располагающуюся по винтовой линии с шагом, соответствующим шагу навивки стекло- пластикового слоя. После этого производят намотку с натягом слоя, непропитанного связующим стекложгута 5. в образованную канавку 4. Затем ълой стекложгута 5 методом покраски покрывают высокоэластичным полимерным клеем, «создавая ровный

слой 6 толщиной 1,5-2,5 мм. Следующей операцией является сушка вращающейся заготовки инфракрасными нагревателями, установленными над трубой.

Сушка продолжается до достижения характерного отлила. Потом производят намотку двойного слоя непропитанного стекложгута 7. Потом в пропиточную ванночку намоточного станка заливается связующее и производится намотка несущего слоя стеклопластика.

Оптимальная толщина эластичного промежуточного слоя 6 1,5-2,5 мм определяется тем, что очень тонкие покрытия находятся в состоянии всестороннего растяжения и непрочны, а значительная толщина дает нежелательно большие термоупругие перемещения термопласта по отношению к стеклопластиковому слою.

Пример. Проводилось изготовление бипластмассовой трубы с внутренним диаметром 53 мм и наружным диаметром 75 мм по данному способу.

Ё

О

ел о ю

vl

Полиэтиленовую трубу из полиэтилена низкого давления с внутренним диаметром 53 и наружным 63 мм, длиной 3000 мм одевают на оправку и устанавливают на намоточном станке. Инфракрасными нагревателями нагревают ее внешнюю поверхность до температуры размягчения 110°С, обкатывают профилированным роликом и образуют на поверхности трубы канавку с сечением полукруга диаметром 3 мм, располагающуюся по винтовой линии с шагом 5 мм. В образованную канавку производят намотку с натягом непропитанного стекло- жгута диаметром 2,0 мм. Полученной заготовке дают остыть, после чего ее обезжиривают и гюристым роликом методом покраски равномерно покрывают 10%- ным раствором полиизобутилена в бензине до получения 2 мм слоя. Концентрация раствора в пределах 5-15% обеспечивает возможность создания ровного слоя. При более низкой или высокой концентрации полиизобутилена раствор получается соответственно или слишком жидким или вязким. Затем в течение 10 мин производят сушку вращающейся трубы инфракрасными нагревателями до характерного отлипа. На полиизобутиленовый слой наматывают двойной слоя непропитанного стекложгута, а на него - несущий слой стекловолокна со связующим до получения расчетной его толщины. Для проверки работоспособности разных изделий проводились сравнительные испытания в камере КТК-80 охлаждением до -70°С. Образцы помещались в камеру в висячем положении. При понижении температуры через каждые 10°С проводился визуальный осмотр образцов. Фиксировались прочность внутреннего слоя и совмест- ность деформаций термопласта и стеклопластика. Термостатирование продолжалось в течение 48 ч. До температуры

592174

-40°С сохранялась целостность как образцов полученных по способу-прототипу, так и по предлагаемому. При температуре -50°С наблюдалось разрушение внутреннего слоя всех образцов труб, изготовленных по способу-прототипу.

Образцы бипластмассовых труб, изготовленных по данному способу, выдержали без растрескивания и разрушения температуру -70°С.

Таким образом, можно сделать заключение, что использование предлагаемого способа изготовления бипластмассовых труб обеспечивает по сравнению с известными целостность и работоспособность конструкции при температурах -(50)-(-70)0С, что в среднем на 20°С превышает температурный предел работоспособности труб с жесткой механической связью между слоями.

10

15

20

Формула изобретения Способ изготовления слоистых труб из полимерных материалов, включающий получение трубчатого элемента, нанесение на его наружную поверхность обкаткой роликом винтовой канавки с шагом, соответствующим шагу намотки последующего слоя, намотку с натягом в них пропитанного связующим стекложгута с образованием несущего слоя и термообработку изделия, отличающийся тем. что, с целью повышения стойкости к низким температурам и прочности, трубчатый элемент выполнен из термопласта, а намотку в канавку осуществляют непропитанным стекложгутом, на который наносят слой высокоэластичного клея, сохраняющего эластичность при отрицательных температурах, сушат его до отлипа и наматывают перед несущим слоем один или два слоя непропитанного стекложгута.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 2004 |

|

RU2271930C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 1965 |

|

SU216241A1 |

| БИПЛАСТМАССОВАЯ ТРУБА | 2004 |

|

RU2263243C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ОБОЛОЧЕК | 1972 |

|

SU348373A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2260734C1 |

| СОСУД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026194C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ОБОЛОЧЕК ИЗ СТЕКЛОПЛАСТИКА | 1967 |

|

SU224783A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ СТЕКЛОПЛАСТИКОВЫХ ТРУБ | 1992 |

|

RU2015909C1 |

| Способ изготовления бипластмассовых труб | 1971 |

|

SU388472A1 |

Изобретение относится к технологии изготовления бипластмассовых труб путем намотки стеклопластиков-oro слоя на термопластичную оболочку. Целью изобретения является повышение стойкости к низким температурам. Для этого на термопластичном трубчатом элементе накатывают роликом винтовую канавку, вматывают в нее непропитанный стекложгут, затем наносят слой высокоэластичного клея, сохраняющего эластичность при низких температурах, сушат его до отлила и наматывают перед несущим слоем один или два слоя непропитанного стекложгута. 2 ил.

Фиг.2.

| Патент ФРГ № 1086880, кл | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1991-06-30—Публикация

1988-03-29—Подача