Изобретение относится к процессу обжига сырья iB металлургии, в частности к обжигу железорудных окатышей, известняка, огнеупорной глины и других сыпучих материалов.

Известен способ автоматического регулирования процесса во вращающейся печи, заключающийся в том, что одновременно со стабилизацией температуры в зоне спекания стабилизируют также расход вторичного и первичного воздуха, расход шлама и среднюю скорость движения материала по печи.

Предлагаемый способ заключается в неирерывном автоматическом усреднении по времени отклонения лимитирующего параметра, например расхода топлива, от его предельного значения и когда величина отклонения достигнет определенного, наперед заданного значения, изменяют в соответствующую сторону количество подаваемого в агрегат сырья на величину, выбираемую заранее в соответствии с динамическими характеристиками печи, в пределах от 5 до 25% от номинальной подачи. Такое регулирующее воздействие позволяет компенсировать любые действующие на реальный объект возмущения.

При этом изменение количества подаваемого в печь сырья осуществляют дискретно с переменным интервалом дискретности Т,и, определяемым из выражения

где AQ Qo-Q - отклонение действительного расхода топлива от предельного;

/о - наперед заданная величина интеграла отклонения.

В зависимости от динамических характеристик печи выбирают в пределах от 5 до 20% от произведения предельного значения лимитирующего параметра (например, расход топлива) на продолжительность обжига порции материала, т. е. на время пребывания порции материала в печи.

Усредненная оценка отклонения позволяет осуществить взаимную компенсацию протизоположных по знаку кратковременных отклонений и учитывает лишь низкочастотную составляющую изменения регулируемого параметра во времени. Таким образом, интервал регулирования (дискретности) определяют величиной, знаком и длительностью отклонения.

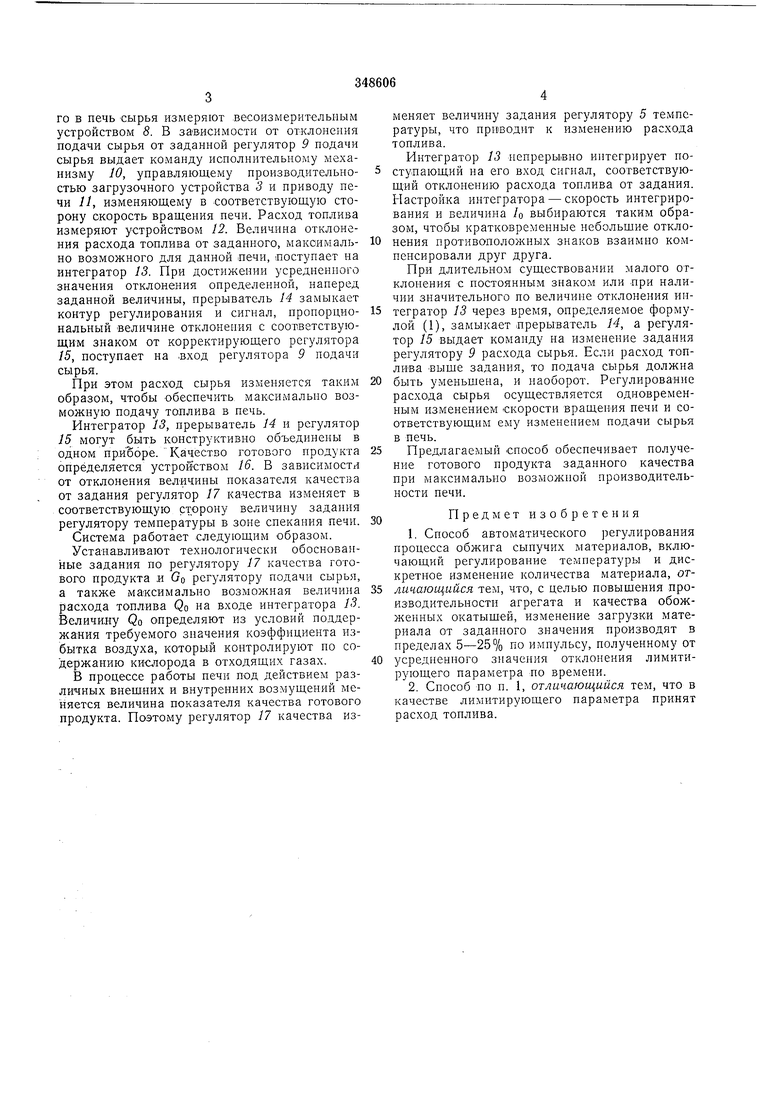

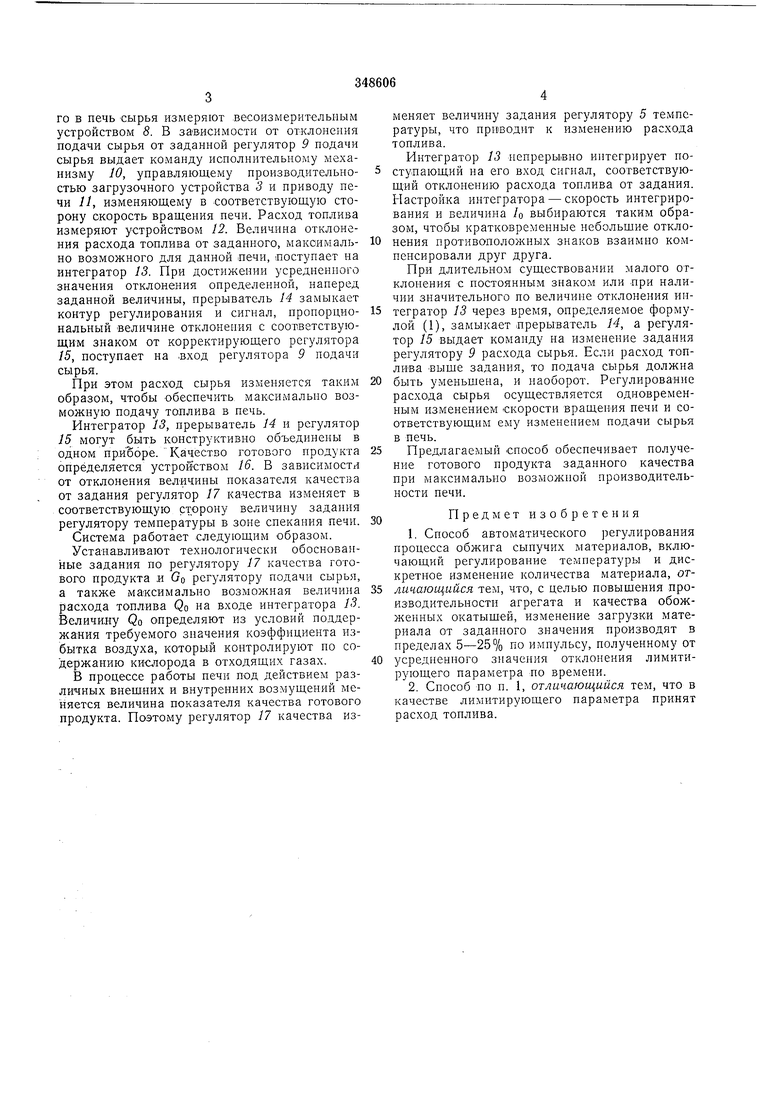

На чертеже нзображена структурная схема регулирования процесса обжига во вращающейся печи.

Во вращающуюся печь / через горелку 2 иодают топливо, а через загрузочное устройство 3 подают сырые материалы. Термопара 4 измеряет температуру в зоне спекания печи. В зависимости от отклонения температуры от задания регулятор 5 дает команду исполнительному механизму 5, сочлененному с дроссельной заслонкой на газопроводе 7, изменяя расход топлива в печи. Количество подаваемого в печь сырья измеряют весоизмерительным устройством 8. В зависимости от отклонения подачи сырья от заданной регулятор 9 подачи сырья выдает команду исполнительному механизму 10, управляющему производительностью загрузочного устройства 3 и приводу печи 11, изменяющему в соответствующую сторону скорость вращения печи. Расход топлива измеряют устройством 12. Величина отклонения расхода топлива от заданного, максимально возможного для данной печи, поступает на интегратор 13. При достижении усредненного значения отклонения определенной, наперед заданной величины, прерыватель 14 замыкает контур регулирования и сигнал, пропорциональный -величине отклонения с соответствующим знаком от корректирующего регулятора 15, поступает на вход регулятора 9 подачи сырья.

При этом расход сырья изменяется таким образом, чтобы обеспечить максимально возможную подачу толлива в печь.

Интегратор 13, прерыватель 14 п регулятор 15 могут быть конструктивно объединены в одном приборе. Качество готового продукта определяется устройством 16. В зависимости от отклонения величины показателя качества от задания регулятор 17 качества изменяет в соответствующую сторону величину задания регулятору температуры в зоне спекания печи.

Система работает следующим образом.

Устанавливают технологически обоснованные задания по регулятору 17 качества готового продукта и GO регулятору подачи сырья, а также максимально возможная величина расхода топлива Qo на входе интегратора 13. Величииу QO определяют из условий поддержания требуемого значения коэффициента избытка воздуха, который контролируют по содержанию кислорода в отходящих газах.

В процессе работы печи под действием различных внещйих и внутренних возмущений меняется величина показателя качества готового продукта. Поэтому регулятор 17 качества изменяет величину задания регулятору 5 температуры, что приводит к изменению расхода топлива.

Интегратор 13 непрерывно интегрирует поступающий на его вход сигнал, соответствующий отклонению расхода топлива от задания. Настройка интегратора - скорость интегрирования и величина /о выбираются таким образом, чтобы кратковременные небольшие отклонения противоположных знаков взаимно ко.мпенсировали друг друга.

При длительном существовании малого отклонения с постоянным знаком или при наличии значительного по величине отклонения интегратор /3 через время, определяемое формулой (1), замыкает прерыватель 14, а регулятор 15 выдает команду на изменение задания регулятору 9 расхода сырья. Если расход топлива выще задания, то подача сырья должна быть уменьшена, и наоборот. Регулирование расхода сырья осуществляется одновременным изменением скорости вращен-ия печи и соответствующим ему изменением подачи сырья в печь.

Предлагаемый способ обеспечивает получение готового продукта заданного качества при максимально возможпой производительности печи.

Предмет изобретения

1.Способ автоматического регулирования процесса обжига сыпучих материалов, включающий регулирование температуры и дискретное изменение количества материала, отличающийся тем, что, с целью повыщения производительности агрегата и качества обожженных окатыщей, изменение загрузки материала от заданного значения производят в пределах 5-25% по импульсу, полученному от усредненного значения отклонения лимитирующего параметра по времени.

2.Способ по п. 1, отличающийся тем, что в качестве лимитирующего параметра принят расход топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАЛИВАНИЯ СЫРЬЕВОГО МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2006 |

|

RU2308651C1 |

| Способ автоматического управления процессом обжига сырьевой смеси во вращающейся печи | 1972 |

|

SU467046A1 |

| Система управления процессом обжига сырьевой смеси во вращающейся печи | 1983 |

|

SU1146532A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ОБЖИГОМ КЕРАМЗИТА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1970 |

|

SU278513A1 |

| Способ управления процессом обжига материала в печи | 1981 |

|

SU996838A1 |

| Способ управления процессом обжига керамзита и устройство для его осуществления | 1980 |

|

SU952822A1 |

| Способ автоматического управления процессом обжига во вращающейся печи | 1986 |

|

SU1428900A1 |

| Способ регулирования процесса обжига во вращающейся печи | 1972 |

|

SU442356A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА СЫРЬЕВОГО МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1998 |

|

RU2139482C1 |

| Способ автоматического управления процессом обжига клинкера во вращающейся печи | 1982 |

|

SU1043459A1 |

Даты

1972-01-01—Публикация