(54) СПОСОБ УПРАВЛЕНИЯ ПЮЦЕССОМ ОБЖИГА МАТЕРИАЛА В ПЕЧИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом обжига материала в печи | 1982 |

|

SU1057768A2 |

| Способ управления процессом обжига материала в печи | 1982 |

|

SU1083057A2 |

| Способ управления процессом обжига материала в печи | 1982 |

|

SU1083058A2 |

| Устройство для управления процессом обжига материала в печи | 1982 |

|

SU1091011A1 |

| Способ автоматического управления процессом сушки сыпучего материала | 1982 |

|

SU1048276A1 |

| Способ управления процессом обжига | 1980 |

|

SU953415A1 |

| Способ управления процессом измельчения материала | 1982 |

|

SU1080869A1 |

| Способ автоматического управления процессом сушки | 1983 |

|

SU1129477A1 |

| Способ управления процессом обжига гранулообразного материала, преимущественно керамического спека во вращающейся печи | 1979 |

|

SU775595A1 |

| Способ управления процессом обжига во вращающейся печи | 1977 |

|

SU685644A1 |

1

Изобретение относится к способамi

управления процессом обжига во вращающихся печах, например, процессом обжига датолиТОБОЙ руды, и может 5ьпъ использовано в горно-химической промьшленности и промышленности строительных материалов.

Известен способ автоматического процесса кальцинации во вращающихся печах путем изменения подачи топлива в зависимости от алгебраической суммы температур в зоне кальцинации и на вь1ходе продукта 1 .

Однако из-за большого времени запаздйшания по каналу подача сырья-температура на выходе продукта данный способ не позволяет осуществлять обжиг с заданным качеством.

Известен также способ автоматического регулирования процесса получения феррита натрия в печах путем изменения подачи топлива в зависимости от усредненного расхода исходной пшхты и от усредненной температуры, а также стабилизации разрежения у форсунки для топлива (2.

Однако данный способ не позволяет снизить удельный расход топлива и осуществить обжиг с заданным качеством, так как усред- . ненная температура не полностью характеризует качество готового продукта при изменею ях гранулометрического состава исходной шихты.

Наиболее близким к изобретению является способ управления процессом обжига во вращающейся печи, включающий измерение величины

to нагрузки на валу главного привода,, температуры перед зоной обжига, разрежения в пылеосадительной камере, изменения подачи исход.ного материала, топлива и первичного воздуха, и положения шибера m iMococa, стабилиза1|| ю

.15 разрежения в- конце печи, измерение высоты подъема материала в зоне обжига, изменение подачи топлива и первичного воздуха по величине отклонения высоты подъема материала от заданной, изменение подачи исходного материала

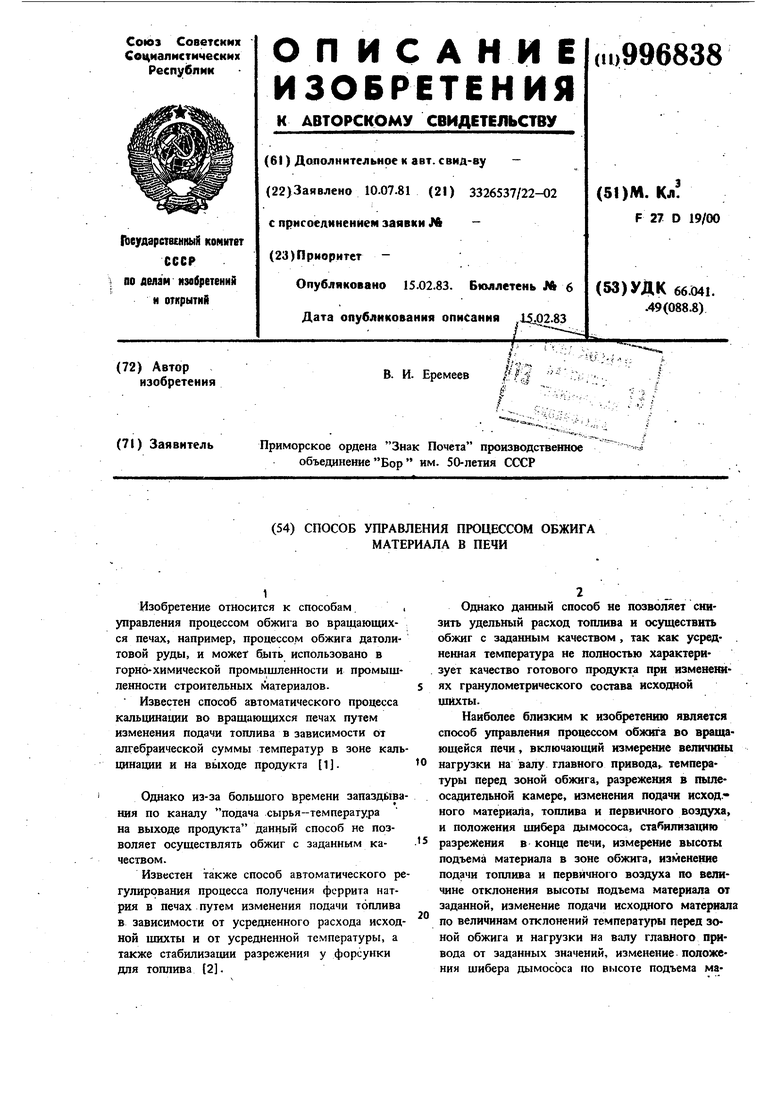

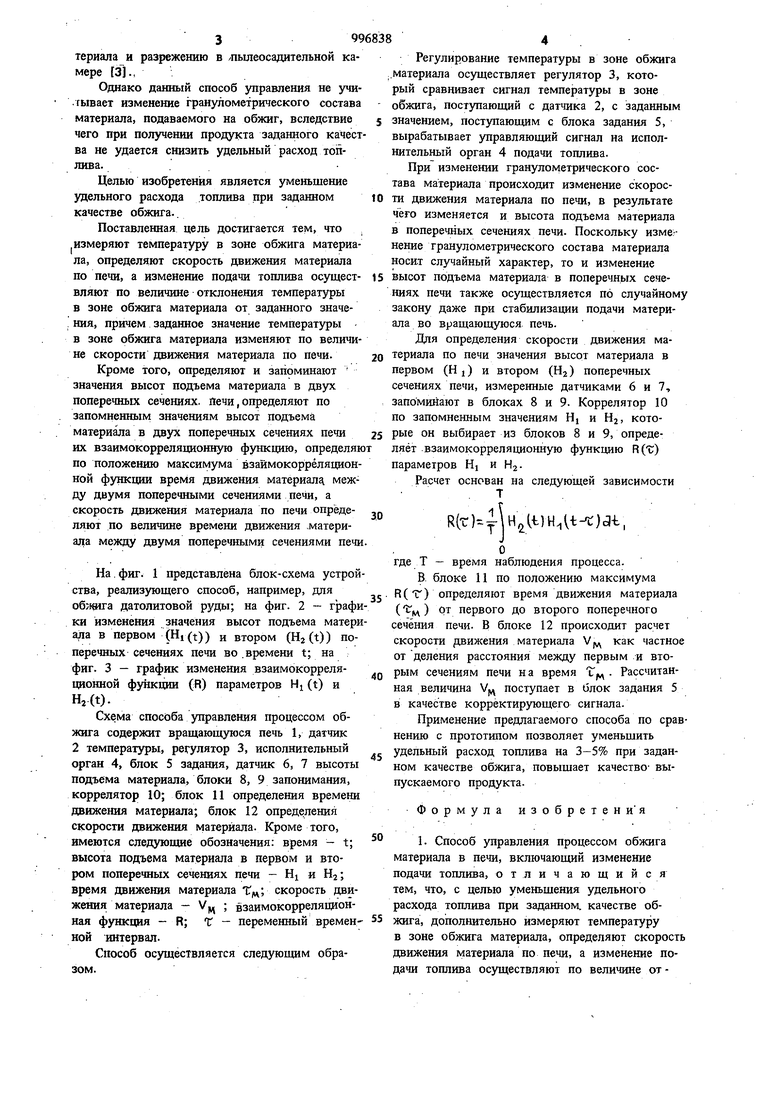

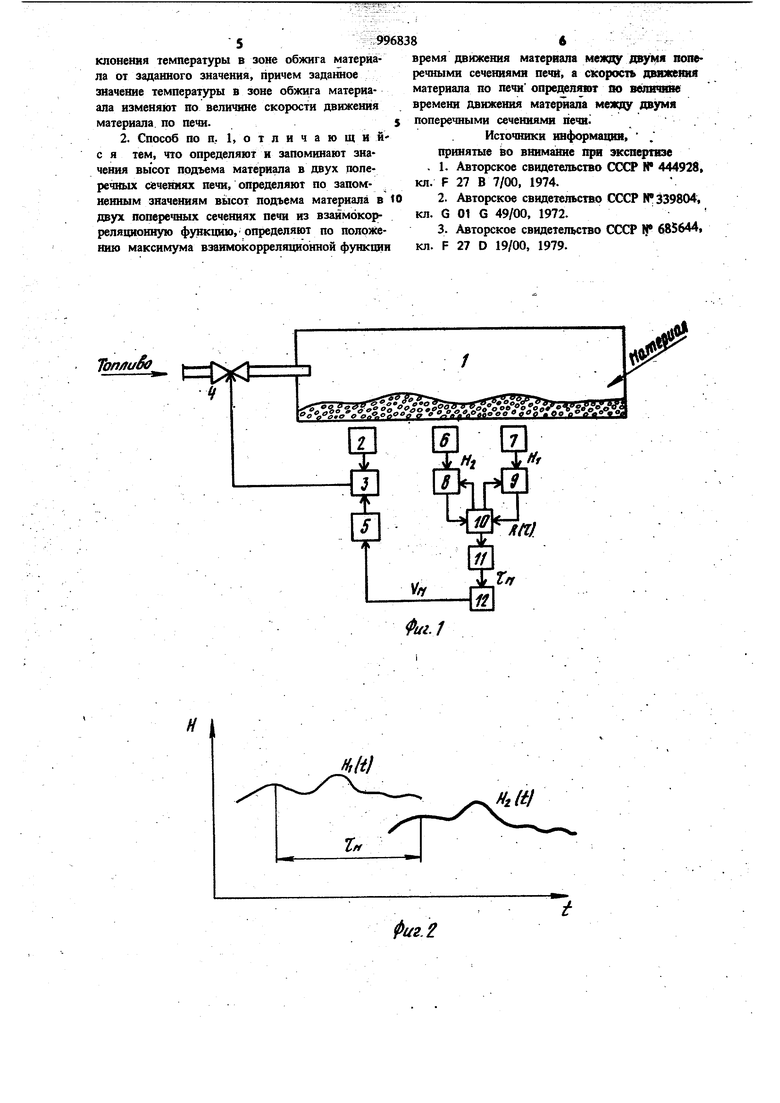

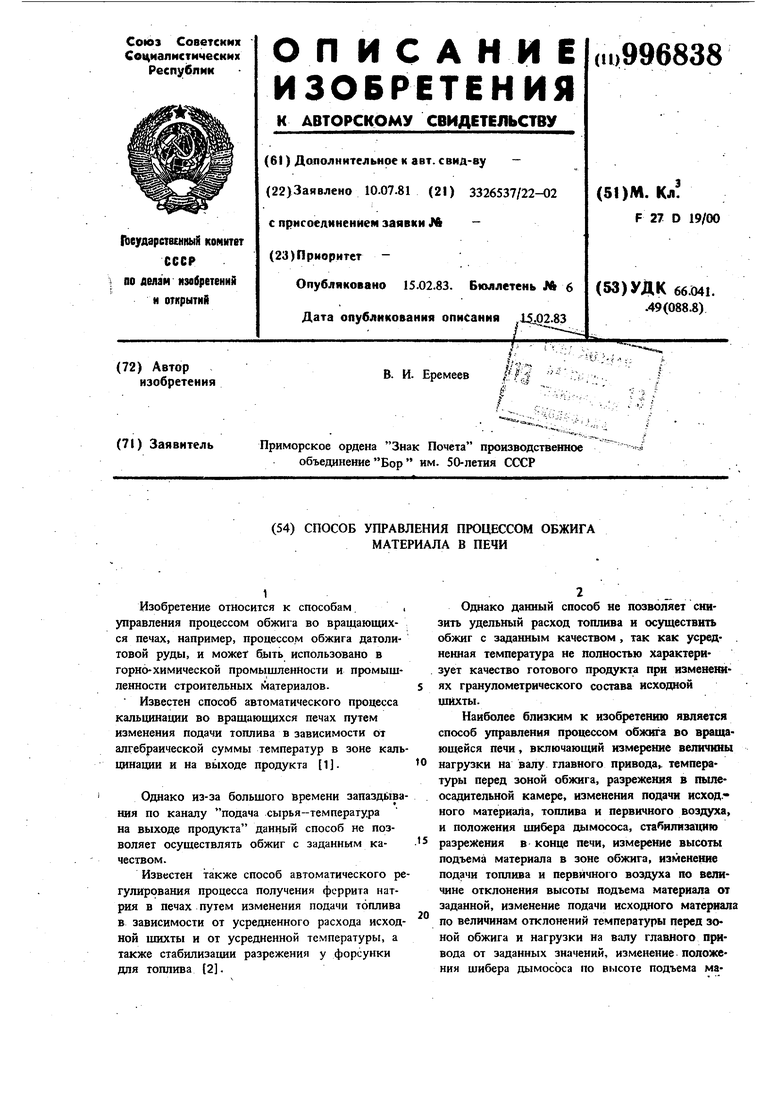

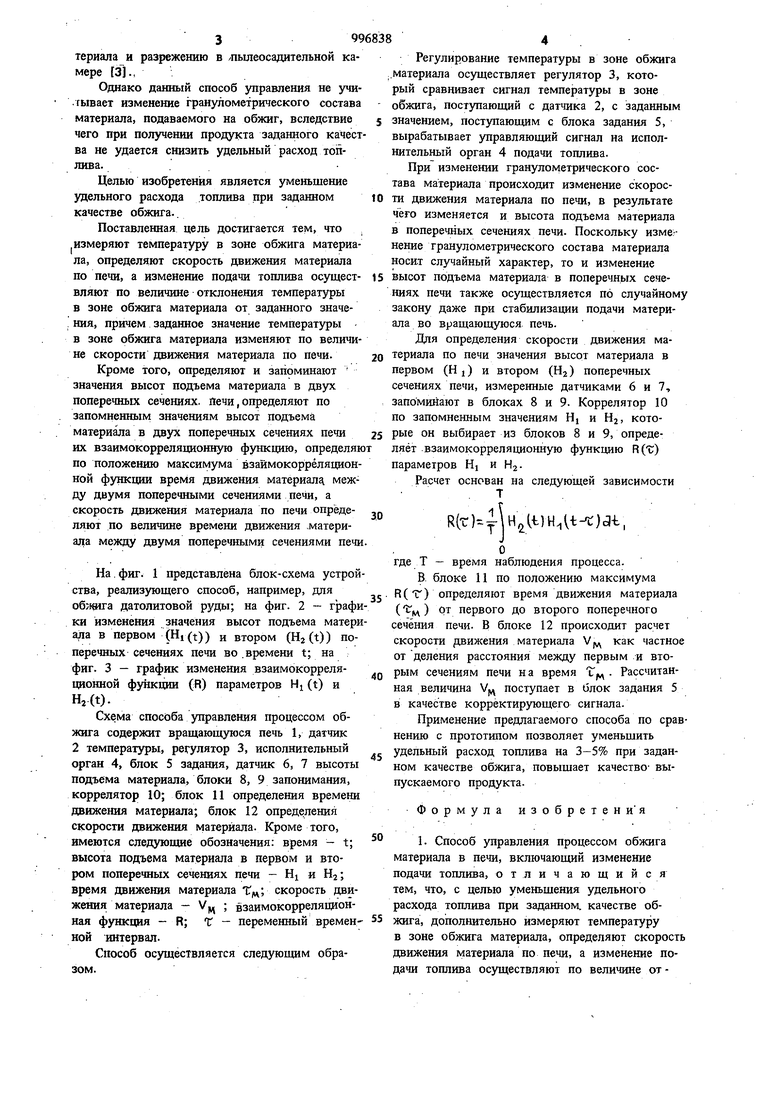

20 по величинам отклонений температуры перед зоной обжига и нагрузки на валу главного привода от заданных значений, изменение положения шибера дымососа по высоте подъема материала и разрежению в /пылеосадительнои камере ГЗ., Однако данный способ управления не учи. гывает изменение гранулометрического состава материала, подаваемого на обжиг, вследствие чего при получении продукта заданного качест ва не удается снизить удельный расход топлива.. Целью изобретения является уменьшение удельного расхода топлива при заданном качестве обжига.. Поставленная цель достигается тем, что измеряют температуру в зоне обжига материала, определяют скорость движения материала по печи, а изменение подачи топлива осутдествляют по величине отклонения температуры в зоне обжига материала от заданного значе. ния, причем заданное значение температуры в зоне обжига материала изменяют по величине скорости движения материала по печи. Кроме того, определяют и запоминают значения высот подъема материала в двух поперечных сечениях. Печи, определяют по запомненным значениям высот подъема материала в двух поперечных сечениях печи их взаимокорреляционную функцию, определяю по положению максимума взаймокоррёляционной функции время движения материалу между двумя поперечными сечениями печи, а скорость движения материала по печи опрёделяют по величине времени движения .материала между двумя поперечными сечениями печи На. фиг. 1 представлена блок-схема устрой ства, реализующего способ, например, для датолитовой руды; на фиг. 2 - графи ки изменения значения высот подъема матери ала в первом (HI (t)) и втором (HjCt)) поперечных сечениях печи во .времени t; на фиг. 3 - график изменения взаимокорреляционной функции (R) параметров Hj (t) и Hj(t). Схема способа управления процессом обжига содержит вращающуюся печь 1, датчик 2 температзфы, регулятор 3, исполнительный орган 4, блок 5 задания, датчик 6, 7 высоты подъема материала, блоки 8, 9 запонимания, коррелятор 10; блок 11 определения времени движения материала; блок 12 определения скорости движения материала. Кроме того, имеются следующие обозначения: время - t; высота подъема материала в первом и втором поперечных сечениях печи - HI и , время движения материала , скорость движения материала - V ; взаимокорреляционная функция - R; Т - переменный времен ной интервал. Способ осуществляется следующим образом. 99 4 . Регулирование температуры в зоне обжига .материала осуществляет регулятор 3, который сравнивает сигнал температуры в зоне обжига, поступающий с датадка 2, с заданным значением, поступающим с блока задания 5, вырабатывает управляющий сигнал на исполнительный орган 4 подачи топлива. При изменении гранулометрического состава материала происходит изменение скорости движения материала по печи, в результате чего изменяется и высота подъема материала в поперечных сечениях печи. Поскольку изме:нение гранулометрического состава материала носит случайный характер, то и изменение высот подъема материала в поперечных сечениях печи также осуществляется по случайному закону даже при стабилизащ1и подачи материала во вращающуюся печь. Для определения скорости движения материала по печи значения высот материала в первом (HI) и втором (Н) поперечных сечениях печи, измеренные датчиками 6 и 7, запоминают в блоках 8 и 9. Коррелятор 10 по запомненным значениям Hj и Н2, которые он выбирает из блоков 8 и 9, определяет взаимокоррелящюнную фуккияю ) параметров Hj и N3. Расчет основан на следующей зависимости Т R(r)(t)H,it-t:)3i, где Т - время наблюдения процесса. В. блоке И по положению максимума R ( Т) определяют время движения материала (tn) от первого до второго поперечного сечения печи. В блоке 12 происходит расчет скорости движения материала V как частное от деления расстояния между первым и вторым сечениям печи на время . Рассчитанная величина V поступает в блок задания 5 в качестве корректирующего сигнала. Применение предлагаемого способа по сравнению с прототипом позволяет уменьшить удельный расход топлива на 3-5% при заданном качестве обжига, повышает качество- ВЪ1пускаемого продукта. Формула изобретен ия 1. Способ управления процессом обжига материала в печи, включающий изменение подачи топлива, отличающийся тем, что, с целью уменьшения удельного расхода топлива при заданном, качестве обжига, дополнительно измеряют температуру в зоне обжига материала, определяют скорость движения материала по печи, а изменение подачи топлива осзтцествляют по величине от 59968клонения температуры в зоне обжига материала от заданного значения, причем заданное значение температуры в зоне обжига материаала изменяют по величине скорости движения материала по печи. 2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что определяют и запоминают значення высот подъема материала в двух поперечных с ечениях печи, определяют по запомненным значениям высот подъема материала в 10 двух поперечных сечениях печи из взаймокорреляцконную функцию, определяют по положению максимума взаимокорреляцнонной фуккщги 5 86 время движения материала меж; двумя поперечными сечениями печи, а скорость движения материала но нечн определяют по величине времени двнжения материала между двумя поперечными сечениями печи Источники информации, . принятые во внимание при экспертизе , 1. Авторское свидетельство СССР № 444928, кд. F 27 В 7/00, 1974. 2.Авторское свидетельство СССР If 339804, кл. G 01 G 49/00, 1972. 3.Авторское свидетельство СССР If 685644, кл. F 27 D 19/00, 1979.

Томиёо

фиг. 2

Г

Гп Фиг.З

Авторы

Даты

1983-02-15—Публикация

1981-07-10—Подача