Известен экструдер для переработки полимерных материалов, в корпусе которого расположен шнек с поперечными перегородками, выполненными между его витками в некоторых шагах нарезки.

В предлагаемом экструдере в шагах нарезки шнека с поперечными перегородками по периметру его витков выполнены образующие с поперечными перегородками угол с обшей вершиной продольные перегородки, расстояние наружных краев которых до внутренней стенки корпуса больше зазора между витками нарезки шнека и внутренней стенкой корпуса; причем поперечная и продольная перегородки, образующие между собой угол с общей вершиной, служащий узлом разделения потока материала, могут быть выполнены в каждом шаге нарезки шнека. Кроме того, указанные узлы разделения потока материала соседних шагов нарезки шнека могут быть расположены со смещением друг относительно друга в направлении подачи так, что конец поперечной перегородки одного узла разделения потока связан с началом продольной перегородки расположенного в соседнем шаге нарезки шнека узла разделения потока посредством непрерывного участка витка нарезки шнека, в зоне которого расположена по крайней мере одна поперечная перегородка. Витки нарезки шнека могут быть выполнены с изгибом, предпочтительно в узлах разделения потока материала, а продольвые и поперечные перегородки - с пологим подъемом в 15-30° в направлении вращения шнека, благодаря чему интенсифицируется процесс смешения и гомогенизации полимерных материалов, так как поперечная перегородка создает подпор перерабатываемого материала с высокоэффективным срезывающим воздействием, а продольная перегородка в соединении с создавшимся подпором обеспечивает переход части потока материала в следующий виток резьбы.

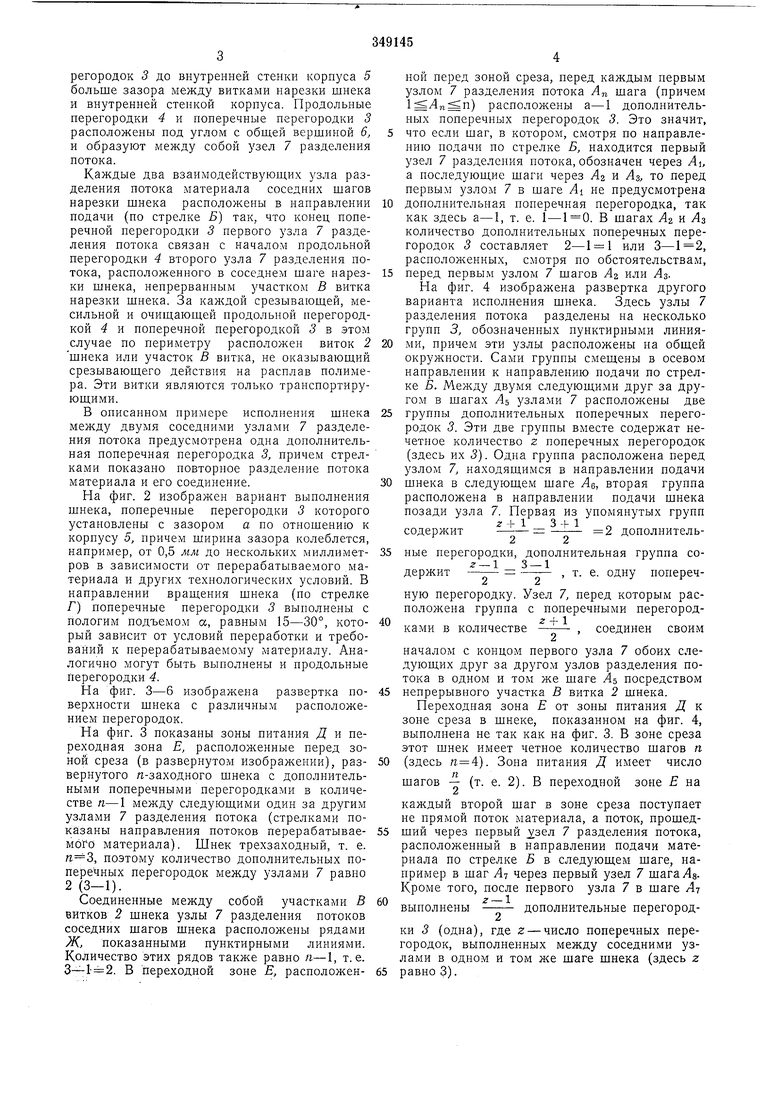

На фиг. 1 показан участок щнека экструдера в пространственном изображении; на фиг. 2 - вариант выполнения поперечных перегородок на шнеке; на фиг. 3-6 - развертка участков поверхности шнеков с различным расположением перегородок.

На фиг. I изображен участок шнека / с четырьмя шагами нарезки AI, Аг, АЗ и Ai разделенными витками 2 шнека, между которыми расположены поперечные перегородки 3. В витках 2 шнека выполнены продольные перегородки 4. Расстояние наружного края продольных перегородок 4 и поперечных перегородок 3 до внутренней стенки корнуса 5 больше зазора между витками иарезки шнека и внутренней стенкой корпуса. Продольные перегородки 4 и нонеречные перегородки 3 расположены под углом с общей вершиной 6, и образуют между собой узел 7 разделения потока.

Каждые два взанмодействуюш,их узла разделения потока материала соседних шагов нарезки шнека расположены в направлении подачи {по стрелке Б) так, что конец поперечной перегородки 3 первого узла 7 разделения потока связан с началом продольной перегородки 4 второго узла 7 разделения потока, расположенного в соседнем шаге нарезки шнека, ненрерванным участком В витка нарезки шнека. За каждой срезываюшей, месильной и очиш,ающей продольной нерегородкой 4 и ноперечной перегородкой 3 в этом случае по периметру расположен виток 2 шнека или участок В витка, не оказывающий срезываюшего действия на расплав полимера. Эти витки являются только транспортирующими.

В описанном примере исполнения шнека между двумя соседними узлами 7 разделения потока предусмотрена одна дополнительная поперечная перегородка 3, причем стрелками показано повторное разделение потока материала и его соединение.

На фиг. 2 изображен вариант выполнения щпека, поперечные перегородки 3 которого установлены с зазором а по отношению к корпусу 5, причем ширина зазора колеблется, например, от 0,5 мм до нескольких миллиметров в зависимости от перерабатываемого материала и других технологических условий. В направлении вращения шнека (но стрелке Г) поперечные перегородки 3 выполнены с пологим подъемом ее, равным 15-30°, который зависит от условий переработки и требований к перерабатываемому материалу. Аналогично могут быть выполнены и нродольные Нерегородки 4.

На фиг. 3-6 изображена развертка поверхности шнека с различным расположением перегородок.

На фиг. 3 показаны зоны питания Д и переходная зона Е, расположенные перед зоной среза (в развернутом изображении), развернутого п-заходного шнека с донолнительными поперечными перегородками в количестве п-1 между следуюшими один за другим узлами 7 разделения потока (стрелками показаны направления потоков перерабатывавмого материала). Шнек трехзаходный, т. е. п-3, поэтому количество дополнительных поперечных перегородок между узлами 7 равно 2 (3-1).

Соединенные между собой участками В витков 2 шнека узлы 7 разделения потоков соседних шагов шнека расположены рядами Ж. показанными пунктирными линиями. Количество этих рядов также равно я-1, т.е. . В переходной зоне Е, расположенной перед зоной среза, перед каждым первым узлом 7 разделения потока An шага (причем ) расположены а-1 дополнительных поперечных перегородок 5. Это значит, что если шаг, в котором, смотря по направлению подачи по стрелке Б, находится первый узел 7 разделения потока, обозначен через Ль а носледующие щаги через AZ и AS, то перед первым узлом 7 в шаге AI не предусмотрена дополнительная поперечная перегородка, так как здесь а-1, т. е. . В шагах AZ и Аз количество дополнительных поперечных перегородок 3 составляет 2-1 1 или , расположенных, смотря но обстоятельствам, перед первым узлом 7 шагов AZ или АЗ.

На фиг. 4 изображена развертка другого варианта исполнения щнека. Здесь узлы 7 разделения потока разделены на несколько групп 3, обозначенных пунктирными линиями, причем эти узлы расположены на общей окружности. Сами группы смещены в осевом направлении к направлению иодачи по стрелке Б. Между двумя следующими друг за другом в щагах А узлами 7 расположены две группы дополнительных поперечных перегородок 3. Эти две группы вместе содержат нечетное количество z поперечных перегородок (здесь их 3). Одна грунпа расположена перед узлом 7, находящимся в направлении подачи шнека в следующем щаге Ло, вторая группа расположена в направлении подачи шнека позади узла 7. Первая из упомянутых групп

Z + I 3+1 „ содержит 2 донолнитель

ные перегородки, дополнительная группа сог -1 3 - 1

держит , т. е. одну нонереч

ную перегородку. Узел 7, перед которым расположена грунпа с поперечными перегородг + 1

ками в количестве , соединен своим

началом с концом нервого узла 7 обоих следующих друг за другом узлов разделения потока в одном и том же щаге А посредством непрерывного участка В витка 2 шнека.

Переходная зона Е от зоны нитания Д к зоне среза в щнеке, показанном на фиг. 4, вынолнена не так как на фиг. 3. В зоне среза этот шнек имеет четное количество щагов п (здесь ). Зона питания Д имеет число

шагов - (т. е. 2). В переходной зоне Е на

канадый второй шаг в зоне среза поступает не прямой поток материала, а поток, прошедший через первый зел 7 разделения потока, расположенный в направлении подачи материала но стрелке Б в следующем шаге, например в шаг A через первый узел 7 шагаЛаКроме того, после первого узла 7 в шаге Лу

выполнены дополнительные перегород i

КИ 3 (одна), где z - число поперечных перегородок, выполненных между соседними узлами в одном и том же шаге шнека (здесь г равно 3)

Длительность обработки частицы продукта в описываемом экструдере можно увеличить за счет прохода этой частицей только правой половины срезывающей перегородки каждого узла разделения потока, благодаря чему она проходит по кратчайшему пути, а сократить- тем, что описываемая частица массы будет проходить только по левой половине срезывающей перегородки каждого узла разделения потока, вследствие чего она пройдет по наиболее длинному пути. Этим определяется длительность обработки (пребывания материала в экструдере). Несмотря на то, что отдельные частицы продукта проходят различную длительность обработки, обеспечивается одинаковая степень обработки каждой частицы продукта в экструдере, благодаря тому, что она всегда проходит через одинаковое количество продольных и поперечных перегородок.

На фиг. 5 показана развертка отрезка шнека с изогнутыми витками 2, направление которых показано пунктирной линией; места изгиба витков - 8. Здесь также имеются узлы 7 разделения потока и дополнительные поперечные перегородки 3, аналогичные описанным. Этот вариант конструкции экструдера приведен для того, чтобы показать расположение большего количества узлов 7 разделения потока на отрезке шнека. Чем больше узлов разделения потока можно разместить на одном и том же отрезке шнека или отрезке зоны сдвига, тем больще интервалы обработки материала в экструдере.

На фиг. 6 изображен вариант, аналогичный описанному. Здесь также направление витков щнека 2 обозначено пунктирной линией; места изгиба витков - 5. В описываемом варианте исполнения экструдера поперечные перегородки узлов 7 разделения потока соединены с дополнительными поперечными перегородками 5 или группами этих перегородок, как это имеет место в описанных примерах, и образуют структуру 9. Это обеспечивает максимальное количество узлов разделения потока на равных отрезках щнека.

Предмет изобретения

1.Экструдер для переработки полимерных материалов, в корпусе которого расположен шнек с поперечными перегородками, выполненными между его витками в некоторых щагах нарезки, отличающийся тем, что, с целью интенсификации процессов смешения и гомогенизации полимерных материалов, в указанных шагах иарезки шнека по периметру его витков выиолиены образующие с поперечными перегородками угол с общей вершиной продольные перегородки, расстояние наружных краев которых до внутренней стенки корпуса больше зазора между витками нарезки шнека и внутренней стенкой корпуса.

2.Экструдер по п. 1, отличающийся тем, что поперечная и продольная перегородки, образующие между собой угол с общей вершиной, служащий узлом разделения потока материала, выполнены в каждом щаге нарезки щнека.

3.Экструдер по пп. I-2, отличающийся тем, что узлы разделения потока материала соседних щагов нарезки щнека расположены со смещением друг относительно друга в направлении подачи так, что конец поперечной перегородки одного узла разделения потока связан с началом продольной перегородки располол енного в соседнем щаге нарезки шнека узла разделения потока посредством непрерывного участка витка нарезки шнека.

4.Экструдер по пп. 1-3, отличающийся тем, что в зоне непрерывного участка витка нарезки щнека, соединяющего два узла разделения потока материала, расположена по крайней мере одна поперечная перегородка.

5.Экструдер по пп. 1-4, отличающийся тем, что витки нарезки шнека выполнены с изгибом, предпочтительно в узлах разделения потока материала.

6.Экструдер по пп. 1-5, отличающийся тем, что продольные и поперечные перегородки выполнены с пологим подъемом в 15-30° в направлении вращения шнека.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШНЕКОВЫЙ ПРЕСС ДЛЯ ОСУЩЕСТВЛЕНИЯ НЕПРЕРЫВНЫХ | 1971 |

|

SU306612A1 |

| ДВУХЧЕРВЯЧНЫЙ ЭКСТРУДЕР | 1971 |

|

SU319121A1 |

| СССРПриоритет 28.1.1969, № Р 1904101.1, ФРГОпубликовано 28.X1I.1972. Бюллетень № 5за 1973 Дата опубликования описания 13.111.1973УДК 677.057.125(088.8) | 1973 |

|

SU365074A1 |

| ДИСКОВЫЙ ШЕВЕР | 1973 |

|

SU377996A1 |

| УБОРОЧНАЯ МАШИНА, НАПРИМЕР, ДЛЯ УВОРКИ КУКУРУЗЫ | 1972 |

|

SU355761A1 |

| СВИНЦОВО-КИСЛОТНЫЙ АККУМУЛЯТОР | 1971 |

|

SU301010A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПОЛИМЕРНЫХ ТРУБ | 1971 |

|

SU320983A1 |

| УСТРОЙСТВО для НАПОЛНЕНИЯ ФАРШЕМ КОЛБАСНОЙ ОБОЛОЧКИ И ЕЕ ПЕРЕКРУЧИВАНИЯ | 1972 |

|

SU360739A1 |

| Червячный экструдер для полимерных материалов | 1980 |

|

SU939270A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДА | 1972 |

|

SU344646A1 |

Авторы

Даты

1972-01-01—Публикация