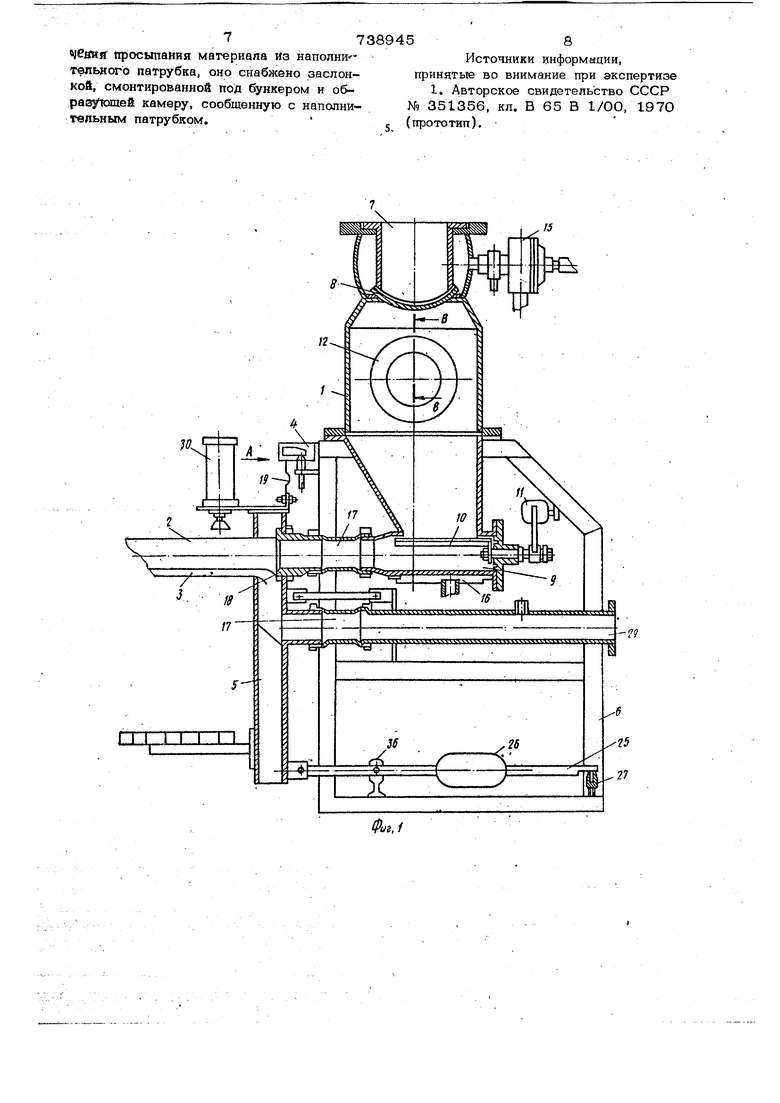

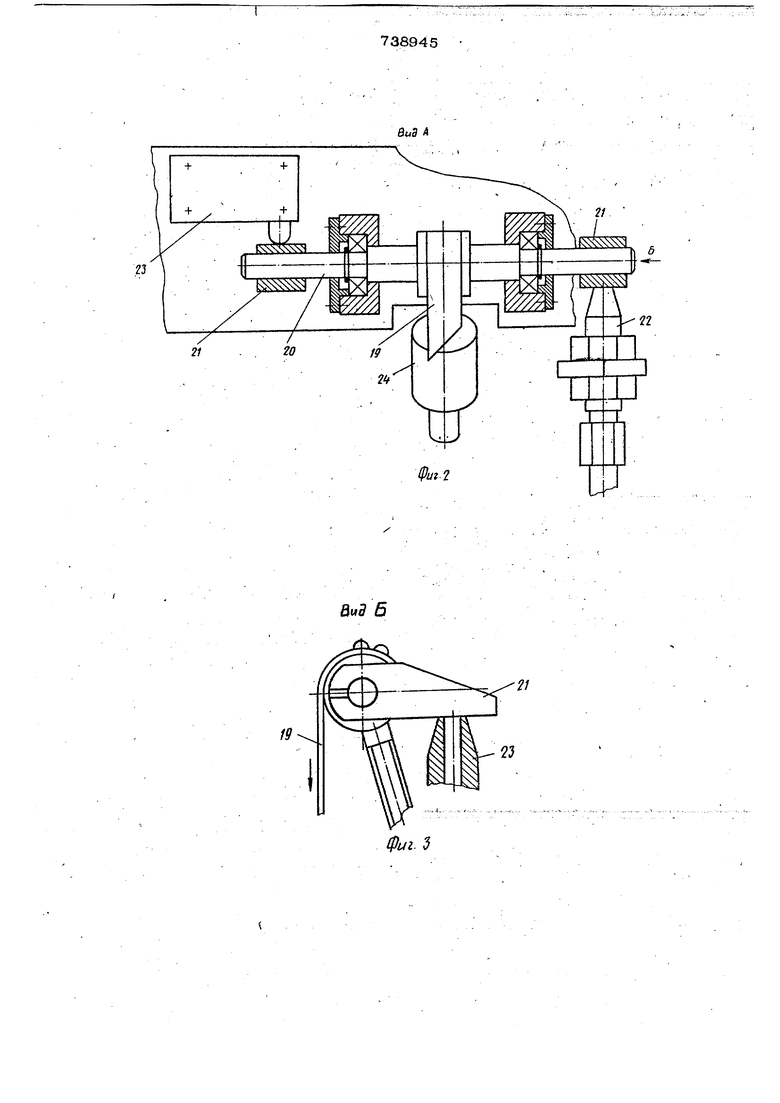

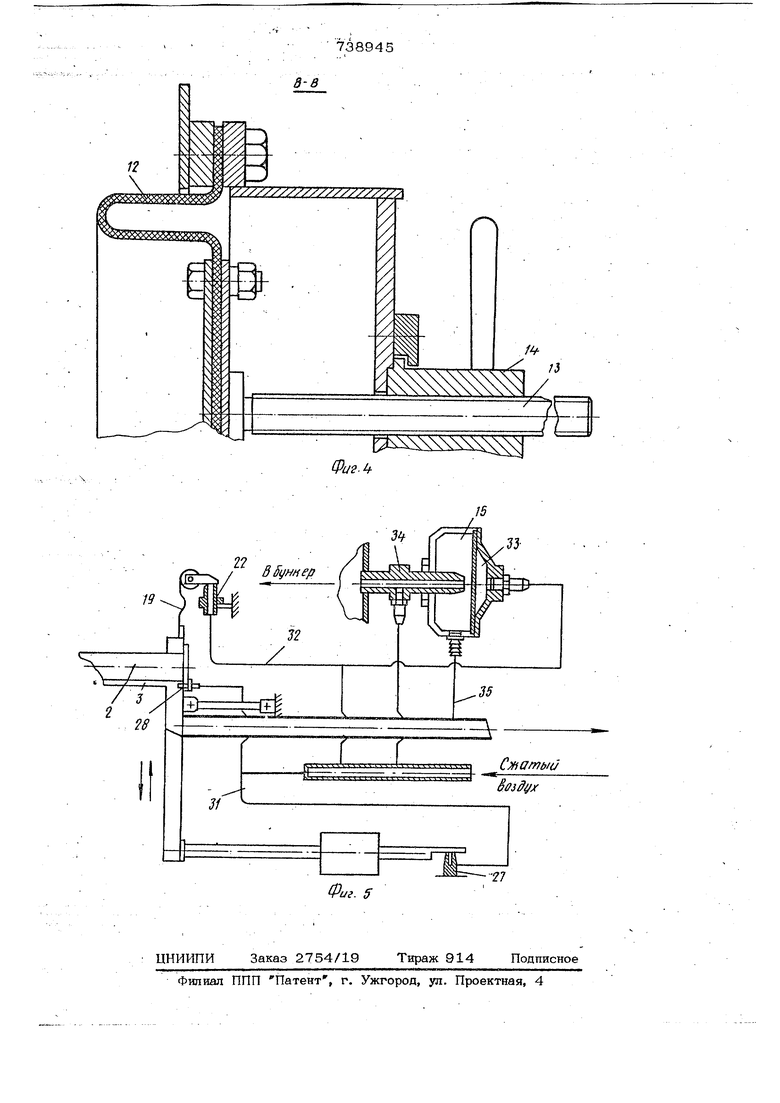

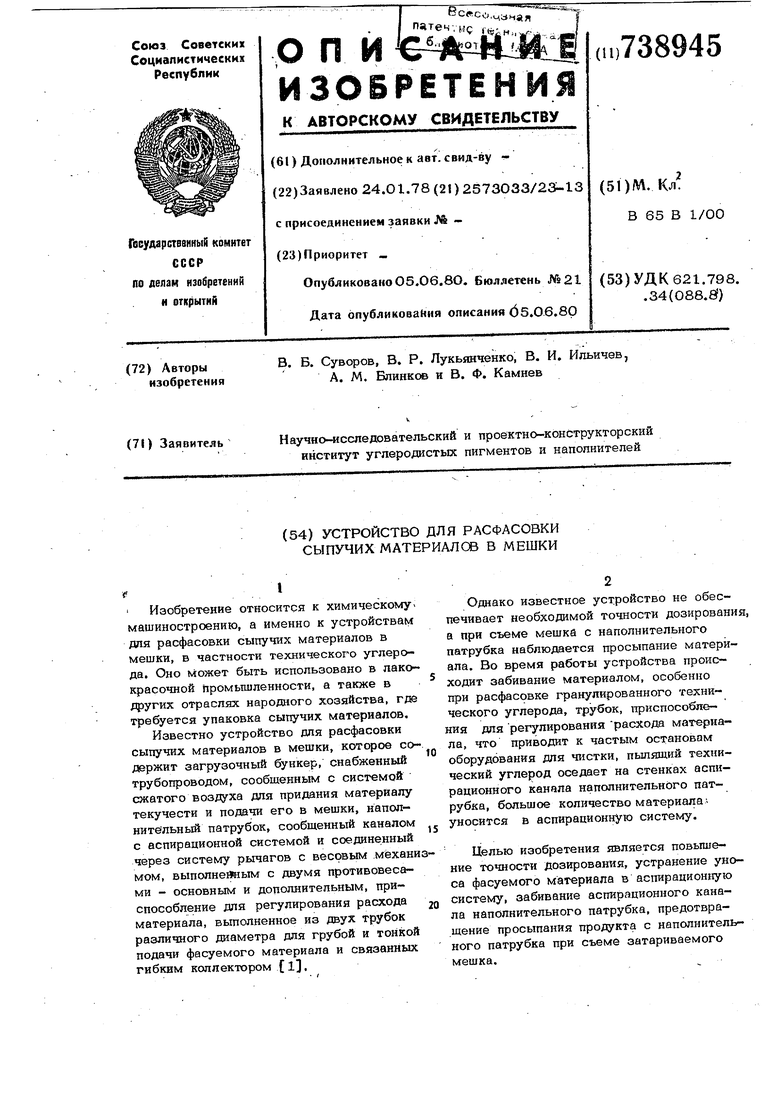

(54) УСТРОЙСТВО ДЛЯ РАСФАСОВКИ СЫПУЧИХ МАТЕРИАЛОВ В МЕШКИ Изобретение относится к химическомумашиностроению, а именно к устройствам для расфасовки сыпучих материалов в мешки, в частности технического углерода. Оно Может быть использовано в лакокрасочной промышленности, а также в отраслях народного хозяйства, где требуется упаковка сыпучих материалов. Известно устройство для расфасовки сыпучих материалов в мешки, которое содержит загрузочный бункер, снабженный трубопроводом, сообщенным с системой сжатого воздуха для придания материалу текучести и подачи его в мешки, наполнительный патрубок, сообщенный каналом с аспирационной системой и соединенный через систему рычагов с весовым .механи мом, выполнеймым с двумя противовесами - основным и дотюлнительным, приспособление для регулирования расхода материала, выполненное из двух трубок различного диаметра для грубой и тонкой подачи фасуемого материала и связанных гибким коллектором (1, Однако известное устройство не обеспечивает необходимой точности дозирования, а при съеме мешка с наполнительного патрубка наблюдается просыпание материала. Во время работы устройства происходит забивание материалом, особенно при расфасовке гранулированного технического углерода, трубок, приспособления для регулирования расхода материала, что приводит к частым остановам оборудования для чистки, пылящий технический углерод оседает на стенках аспирационного канала наполнительного патрубка, большое количество материала уносится в аснирационную систему. Целью изобретения является повышение точности дозирования, устранение уноса фасуемого материала в аспирационную систему, забивание аспирационного канала наполнительного патрубка, предотвращение просыпания продукта с наполнительного патрубка при съеме затариваемого мешка. Для достижения этой цепи в устройств включающем загрузочньпЧ бункер, снаб женный трубопроводом для сообщения с системой сжатого воздуха, напопнптель ный патрубок, сообщенный , каналом с аспирацнонной системой, и соединенный черезсистему рычагов с весовым механи мом, приспособление для регулирования расхода материала, последнее содержит штуцер, соединенный с ним трубопрово дом,- клапан для регулирования дав ления воздуха в бункере, 1сонцевой вьислючатель для управления выдачей материала из бункера и ось, соеди ленную. гибкой лентой с весовым, механизмом и на концах упоры, оди из, которых служит для перекрытия выход ного отверстия штуцера, а другой ряя взаимодействия с кондевьтГ выключателе С целью грубой регулировки материал в устройстве следует выполнить две про.тивоположные стенки бункера в виде диафрагмы и снабдить их регулировоч1гым винтом. Для предотвращения уноса материала в. аспирацион11ую систему устройство сле.Дуёт снабдить двумя штуцерами, соедийенпЫми с системой поДачи Ьжатого возрухо. трубопроводом, при этом один из них укрепить под рычагом весового механизма, а другой - напротив отверстия канала напол}П1тельного патрубка. Для исключения просыпания материала из наполнительного, патрубка устройство может быть снабжено заслонкой, смонт рованной под бункером и образующей камеру, сообщенную с наполнительным патрубком... На фиг. 1 схематично изображено ггрёдлагаемое устройство, на фиг, 2 .приспособление для регулировки расхода продукта,- вид А , на фиг. 3 - то же, ВИД Б, на фиг. 4- стенка бункера, разрез на фиг. 5 - схема регулировк расхода Материала и отсечки материала от системы аспирации. Основньши узлами устройства для ра фасовки порошкообразного материала яв ЯШОТся загрУзбчный бункер 1, сообщенный трубопровод с системой для подачи сжатого воздуха, наполнительный патрубок 2, имеющий кйналЗ для удаления воздуХа из мешка и аспирационную систе мгу, приспособление 4 для регулирования расхода материала, весовой механизм 5 и рама 6, Патрубок 2 соединен системой рычагов с весовым механизмом 5. Бункер 1 сообщен с камерой 7 через заслонку 8, приводимую в движение, на щэимер, пневмоцилиндром, а с нижней камерой 9 через заслон1су 10, работа Шую, например, от пневмоцилиндра 11. . Две противоположные стенки бункера 1 (см. фиг. 4) выполнены в виде изготов-. ленной из резины диафрагм.ы 12, соединенной с винтом 13, который имеет рукоятку 14. В бункер 1 вмонтирован клапан 15 для подачи сжатого воздуха. На ка- мере 9 устроен блок 16 с «отверстиями, через которые подается сжатый воздух. дЛй удержания материала в сжиженном состоянии. Камера 9 через резиновую втулку 17 соединена с наполнительным патрубком 2, который фланцем 18 скреппен с весовым механизмом 5„ Через гиб- кую ленту 19 весовой механизм связан с приспособлением 4 для регулирования расхода фасуемого материала, включающем {см, фиг. 2, 3) ось 20 на концах которой закреплены упоры 21 штуцера 22 и конечный выключатель 23, Один из упоров служит для перекрьггия выходното отверстия штуцера 22, а другой для взаимодействия с конечным выключателем 23, В приспособление входит так.же противовес 24, Рычаг 25 весового механизма с противовесом 26 опирается на щтуцер 27 трубопровода, второй штуцер 28 которого (см. фиг. 5) закреплен против аспирациоиного канала 3 наполнительного патрубка 2. Чйрез резиновую втулку 17 (см. фиг, 1) весовой механизм 5 соединен с аспирационной трубой,29. Работает устройство следующим образом. .. . Вращением рукоятки 14 грубо устанавливают такой объем бункера 1, чтобы доляпомещающегося в нем продукта превьппала заданную примерно на 20%. Затем на наполнительный патрубок 2 навешивают мешок и включают устройство. Одновременно происходит следующее. Мешок прижимается цилиндром 30 к наполнительному патрубку 2, заслонка 8 закрывается и отсекает бункер 1 откамеры 7, через которую в бункер подается материал; затем открывается Ъаслонка 10 и сгкиженный сжатык до 1,25-1,3 кг/см воздухом, поступающим в бункер 1 через, блок 16, материал подается через наполнительный патрубок 2 в мешок, В это же время сжатый до 3-4 кг/см воздух через .штуцер 28 (см, фиг. 5) по трубопроводу 31 подается в аспирационный канап 3, так как выход воздуха рез штуцер 27 перекрыт весовым рычагом. Таким образом, аспирацйонный кана 3 $тляется в это время нагнетательным, и материал, стекающий с наполнительного патрубка в мешок, не попадает в аспирацйонный канал 3, а следователь но, и в аспирационную трубу 29, В это же время сжатый до 3-4 кг/см воэдух по трубопроводу 32 подается в кла пан 15, поскольку выход воздуху через штуцер 22 перекрыт упором 21, и прижимает диафрагму 33 к штуцеру 34, прупятствуя выходу воздуха из бункера 1 в аспирационнуго трубу 29 по трубопр воду 35. При достижении мешком с продуктом веса,, обусловленного грубой настройкой с помощью противовеса 26., стойка весо вого механизма 5 начинает .двигаться вниз, рычаг 25. поворачивается вокруг ш нира 36 и освобождает выходное отвер стие штуцера 27. Направление движения воздуха в трубопроводе 31 меняется, воздух прекращает поступать через штуцер 27, воздух легко выходит в атмосфе ру. Через аспирацйонный канал 3 начина ется .отсасьтание избыточного воздуха из мешка в аспирационную трубу 29. Продвигаясь далее вниз, стойка весового механизма 5 натягивает ленту 19, которая поворачивает ось 20 с упорами 21 и освобождает вьсходное отверстие штуцера 22, давление в правой камере клапана 15:падает, мембрана 33 освобождает выход воздуху из бункера через трубопровод 35 в аспирационную трубу 29, вследствие чего давление в бункере 1 снижается и происходит капельная досыпка материала до веса мешка, соответствующего настройке противовесом 24 При достижении мешком заданного веса. упор 21 нажимает конечный выключатель 23, заслонка 1О отсекает бункер 1 от камеры 9. Заслонка 8 открывается, освобождая доступ материалу в бункер 1 оставшийся в камере 9 материал, концен трация которого в воздухе уже достаточно мала, уносится в мешок, так как давление в нем ниже, чем в камере 9. Во время замены мешка на дополнитель ном патрубке 2 бункер I заполняется маЬериалом. Избыточное давление в бунк ре 1 сбрасывается через клапан 15 в аспирационную систему. После замены мешка на наполнительном патрубке процесс затаривания повторяется. Использование предлагаемого, устройства позволит значительно повысить точность дозирования и довести ее до +1% сократить простои оборудования на чистку благодаря устранению забивания аспирационногоканала наполняющего патрубка, уменьшить потери от просыпания затариваемого материала с наполняющего патрубка при съеме мешка, улучшить санитарно-гигиенические условия трудаобслуживающего персонала и предот атить унос материала в аспирационную систему. Формула изобретения 1.Устройство для расфасовки сыпучих материалов в мешки, состоящее из загрузочного бункера, собщеииого трубопроводом с системой для подачи сжатого воэдуха , распопоженного под ним наполнительного патрубка, имевэщ.его канал, соединеииый с аспирадионной системой и соединенного системой рычагов с весовым механизмом, и приспособления для регулирования расхода материала, о тл и ч а ю щ а е с я тем, что, с целью. повышения точности дозирования, приспособление для регулирования расхода материала содержит штуцер, соединенньй с ним трубопроводом клапан для регулирования давления воздуха в бункере, концевой выключатель для управления выдачей материала из бункера и ось, соединенную гибкой лентой с весовым механизмом и имеющую на концах упоры, один из которых служит для перекрытия выходного отверстия штуцера, а другой для вза;имодействия с концевым выключателем. 2.Устройство по п. I, о т л и ч аю щ е а с я тем, что, с целью грубой регулировки дозы материала, две противоположные стенки бункера вьшолнены в виде диафрагм и имерт регулировочный винт 3. Устройство по п. 1| отличающееся тем, что, с целью предотвращения уноса материала в аспирационную систему, оно снабжено соединительными трубопроводом с системой подачи сжатого воздуха двумя штуцерами, один из которых укреплен под рычагом весового механизма, а дфугой напротив отверстия канала наполнительного патрубка. 4. Устройство по п. 1, о т л и ч ащ е е с я тем, что, с целью ИСКЛКУ77389458

ЧбйНй просыпания материала из наполни-Источники информации,

тыльного патрубка, оно снабжено заслон-принятые во внимание при экспертизе

кой, смонтированной под бункером и о5-1. Авторское свидетельство СССР

разувшей камеру, сообщенную с наполни-№ 351356, кл. В 65 В 1/00, 1970

тельным патрубком. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для затаривания сыпучих материалов | 1983 |

|

SU1106737A1 |

| Устройство для затаривания емкостей сыпучим материалом | 1990 |

|

SU1738691A1 |

| Устройство для затаривания емкостей сыпучим материалом | 1990 |

|

SU1763294A1 |

| УСТРОЙСТВО ДЛЯ РАСФАСОВКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА В МЕШКИ | 1972 |

|

SU351356A1 |

| Устройство для расфасовки сыпучих материалов | 1986 |

|

SU1470611A1 |

| Сопло упаковочной машины для подачи сыпучего материала в клапанные мешки | 1988 |

|

SU1666369A1 |

| Устройство для раскрывания клапанных мешков | 1975 |

|

SU579890A3 |

| Устройство для расфасовки сыпучих материалов в мешки | 1981 |

|

SU1263575A1 |

| Устройство для расфасовки сыпучих материалов | 1981 |

|

SU987402A1 |

| Устройство для затаривания сыпучего материала в клапанные мешки | 1988 |

|

SU1676930A1 |

Авторы

Даты

1980-06-05—Публикация

1978-01-24—Подача