, 11251

Изо5ретение относится к литейному роизводству, в частности к кон,струкциям устройств для испытаний и конт1-. оля физико-механических .свойств форовочных смесей и материалов, приме- 5 в литейном производстве.

Известно устройство для контроя физико-механических свойств форовочных смесей, содержащее цилиндриескую гильзу, дозирующую воронку, 10 механизм уплотнения смеси в гильзе, пресс для выталкивания уплотненного образца и контрольнотизмерительную аппаратуру. ГП .

/Недостатком данного устройства is является отсутствие возможности определения за ;один одкл проведения испытаний показателей текучести,, твердости, коэффициентов трения и прочности на разрыв.20

Наиболее близким по технической, сущности и достигаемому результату к предлагаемому является устройство для контроля физико-механических свойств формовочных смесей и материа-25 лов, содержащее две соосные цилиндри-/ ческие гильзы, установленные одна под другой, нижняя из которых имеет . возможность горизонтального перемещения, прессовый механизм со штоком зо уплотнения и выталкиванияобразца из гильз и контрольно-измерительную аппаратуру 2J .

Недостатком известного устройства является то, что оно не позволя- ., ет на одной пробе определить весь . комплекс прочностных свойств смеси . (прочность на сжатие, растяжение, параметры текучести, уплотняемости, твердости,- деформации), а также Q ограниченность номенклатуры контро- . лируемых параметров.

Цель изобретения - увеличение ко- : личества контролируемых параметров.

Поставленная цель достигается тем,45 что устройство для контроля физикомеханических свойств формовочных смесей и материалов, содержащее две соосные цилиндрические гильзы, уста-. новленные одна под другой, нижняя 50 из которых имеет возможность; гори- : зонтапьного перемещения, прессовый механизм со штоком уплотнения и выталкивания образца из гильз и контрольно-измерительную аппаратуру, 55 снабжено наковальней, разъемной в вертикальной плоскости гильзой, которая установлена и закреплена в ка982

ретке с приводом для ее возвратнопоступательного горизонтального перемещения и размещена под нижней цилиндрической гильзой, соосной с ней, причем каждая половина гильз вдоль разъема по всей ее длине снабжена клиновыми ножами, которые при сборке половин.гильзы обращены режущими кромками навстречу друг другу с образованием межДу.. ними зазора, а наковальная установлена соосно с разъемной гильзой, размещена под ней и закреплена на кронштейне, который кинематически соединен.с привдом перемещения наковальни в вертикальной плоскости. , .

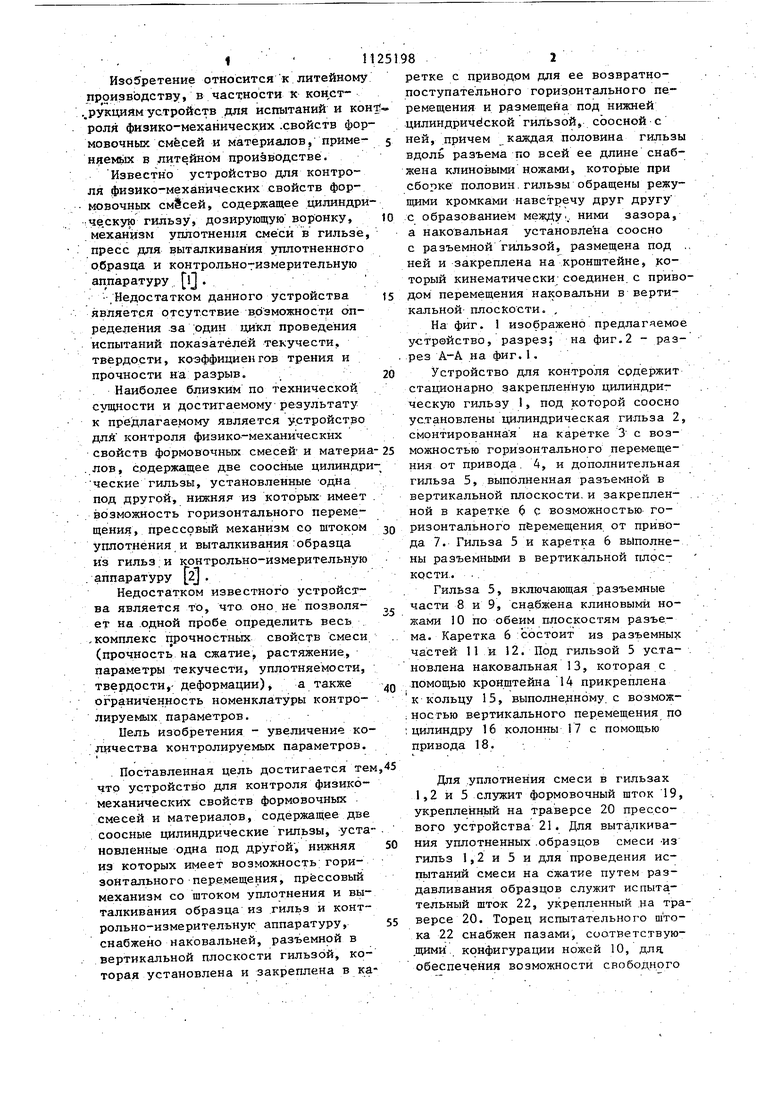

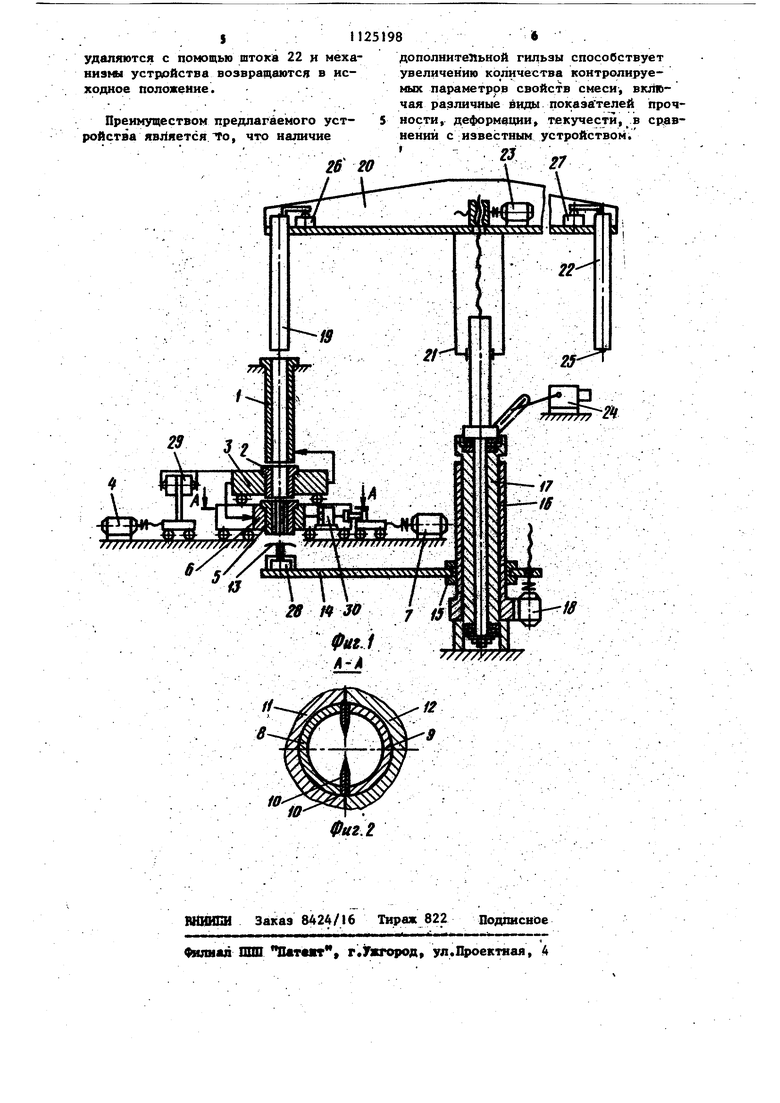

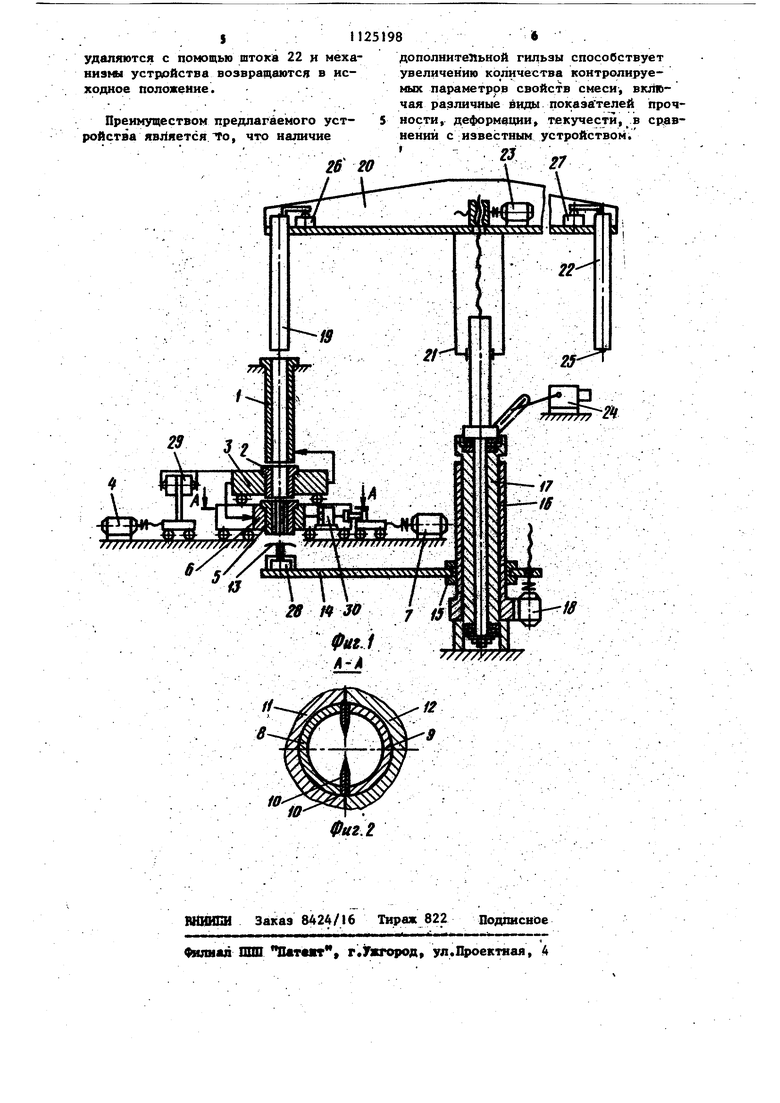

На фиг. 1 изображено предлагаемо устройство, разрез; на фиг.2 - разрез А-А на фиг.1,

Устройство для контроля содержит стационарно закрепленную цилиндрическую гильзу 1, под которой соосно установлены цилиндрическая гильза 2 смонтированная на каретке 3 с возможностью горизонтального перемещения от привода. 4, и дополнительная гильза 5, выполненная разъемной в вертикальной плоскости,и закрепленной в каретке ( с возможностью горизонтального перемещения, от привода 7. Гильза 5 и каретка 6 выполнены разъемными в вертикальной плоскости.. . .

Гильза 5, включающая разъемные части 8 и 9, снабжена клиновыми ножами 10 по обеим плоскостям разъема. Каретка 6 :состоит из разъемных частей 11 и 12. Под гильзой 5 установлена наковальная 13, которая с помощью кронштейна 14 прикреплена к кольцу 15, выполненному, с возможностью вертикального перемещения по цилиндру 16 колонны 17 с помощью привода 18.

Для .уплотнения смеси в гильзах 1,2 и 5 служит формовочный шток 19, укрепленный на траверсе 20 прессового устройства 21. Для выта.лкивания уплотненных .образцов смеси -из гильз 1,2 и 5 и для проведения исцытаний смеси на сжатие путем раздавливания образцов служит испытательный што-к 22, укрепленный на траверсе 20. Торец испытательного штока 22 снабжен пазами, соатветствую.щими. конфигурации ножей 10, дла обеспечения возможности свободного 3 выталкивания образцов смеси из,гиль зы 5 . . . Для В;ертикального перемещения . траверсы 20 со штоком 19 и 22 служи гфивод 23, а для поворота траверсы 20 в горизонтальной Штоскости - привод .24 Испытательный шток 22 .снабжен датчиком 25 твердостк. . Для контроля усилий при формиров нии образца и проведения испытаний служат соответственно датчики 26 и 27 силы, - установленные на траверсе 20. Для контроля качества уплотнения образца служит датчик 28 си-. лы, установленный под наковальней 13 Для контроля зсилия среза и наразрыв служат соответственно датчики 29 и 30 силы. Устройство работает следующим об разом. , . После засыпки формовочной смеси и заполнения гильз 1,2 и 5 приводом 24 производится поворот траверсы 20 таким образом, чтобы формовочный шток 19 установился над этчми гильзами. При включении привода 23 траверса 20 с формовучньгм штоком 19 опускается и формовочная смесь уплот няется, в гильзах 1,2 и 5 до достижения заданного конечного усилия прессования, контролируемого с помощью датчика 26 силы. Одновременно с помощью датчика 28 силь: фиксируется и усилие, оказываемоеформовочной смесью, на наковальне .13. В зависимости от показаний датчика 28 си .лы заданное конечное усилие прессова ния может корректироваться. Вертикальное перемещение штока J9 регистрируется с помощью известной контрольно-измерительной аппаратуры с момента достижения заданного начального и до достижения конечного усилия прессования.:Эта информация позволяет известным расчетным . путем определить показатель уплотняемости формовочных смесей. . После уплотнения смеси в гильзах .1,2 и 5 наковальня 13 опускается с . .помощью привода 18 в крайнее нижнее положение, шток 19 от привода 23 -под нимается в крайнее верхнее полбжение и отводится в сторону с помощью привода 24, а на место штока 19 устанавливается шток 22, снабженный датчиком 25 твердорти, после чего происходит опускание штока 22 с по. мощью привода 23 до поверхности сфор 8 4 мированного образца и определение твердости образца с помощью датчика 25. / После этого каретка 3 с гильзой 2 и каретка 6с гильзой 5 одновременно перемещаются относительно нижнего торца гильзы 1 от приводов 4 и 7 и происходит П(ервый срез смеси между торцами гильз 1 и 2. Усилие, раз- виваемое при срезе, регистрируется датчиком 29 силы. Далее производится подъем наковальни 13 до требуемого уровня, вы.талкивание штоком 22 из гильзы 1 образца смеси с последующим его раздавливанием при заданной скорости -прессования и одновременной регистрации перемещения штока 22 и усилий прессования. Окончание операции испытания образца на сжатие (раздавливание образца) регистрируется датчиком 27, после чего происходит подъем штока 22, опускание наковальни 13 и уборка остатков образца. После этого каретка 3 с гильзой 2 -начинают перемещаться от привода 4 по задан ной программе. Гильза 5 с кареткой 6 при этом остаются неподвижными. Аналогично операции первого среза происходит второй срез между торцами гильз 2 и 5. Усшше второго среза регистрируется датчиком 29. По завершении операций среза наковальня 13 поднимается до нижнего торца гиль.зы 2 и происходит второе определение твердостк образца. Затем наковальня 13 опускается навеличину, равную высоте образца в гильзе.2, и происходит второе испь1тание прочности образца на сжатие при одновременной регистрации величины перемещения штока 22 и силы прессования аналогично проведению первого испыта,ния на сжатие образца. . . Затем шток 22 и .наковальня 13 возвращаются в исходное положение и начинается проведение испытания смеси на ра:зрыв. При этом разъемная часть 8 гильзы 5 остается неподвижной, а разъемная часть 9 гильзы 5 вместе с разъемной частью 12 каретки 6 начинают перемещаться от привода 7 при одновременной регистрации датчиком30 усилий, возникающих в среднем сечении образца, образованного разделительными ножами 10. По завершении испытаний на срез остатки образца смеси из гиль-зы 5

81125198 .

удаляются с помощью штока 22 и меха- дополнительной гильзы способствует низ устройства возвращаются в исходное положение. . .. . чая различные виды покаэателей прочПреимуществом предлагаемого уст- 5 ности, деформации текучести,в сравройства является то, что наличие

26 20

увеличению количества коитролируемых параметров свойств смеси, вкЛЮнении с известным устройством. 7Т

27

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления парных безопочных форм | 1980 |

|

SU876266A1 |

| Установка для автоматического контроля физико-механических свойств формовочной смеси | 1991 |

|

SU1814726A3 |

| Формовочный автомат карусельного типа | 1986 |

|

SU1400763A1 |

| Формовочная машина для изготовления форм | 1976 |

|

SU747609A1 |

| Машина для изготовления безопочных форм | 1984 |

|

SU1232359A1 |

| Формовочная машина | 1975 |

|

SU569371A1 |

| Устройство для двухстороннего прессования литейных форм | 1978 |

|

SU789204A1 |

| ВИБРОПРЕССОВАЯ ФОРМОВОЧНАЯ МАШИНА | 1968 |

|

SU221222A1 |

| Прессово-встряхивающая формовочная машина | 1982 |

|

SU1090489A1 |

| Трехпозиционная формовочная машина | 1976 |

|

SU880611A1 |

УСТРОЙСТВО: ДОЯ КОНТРОЛЯ «ШЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ. ФОРМОВОЧНЫХ СШСЕЙ И МАТЕРИАЛОВ, содержав1(ее две соосные цилиндрические гильзы, установленные одна под дру-. гой, низкняя из которых имеет воз-. : . . ;. . ,./. можность горизонтального перемете- . ния,. прессовый механизм со штоком уплотнения и выталкивания .обрйзца из гильз икьнтрольно-измеритёльную аппаратуру,- о т л и ч а. ю ц е е с я тем, чтр, с целью увеличеиия,количества контролируем параметровi оно снабжено наковальней разъемной . в вертикальной плоскости гильзой, которая установлена и закреплеиа в каретке с приводом для ее возвратно-поступательного горизонтального перемещения и размещена под.нижней цилиндрической гильзой,соосной с ней, причем каждая половина гильзы вдоль Ьазьема по всей ее длине снабжена :клиновыми ножами, которые при сбор- , ке половин гильзы обращены режущиг .ми кромками навстречу друг другу с образованием между ними зазора, а на ковальня установлена соосно. с разъемной гильзой, размещена под ней и закреплена на кронштейне, который кинематически соединен с приводом перемещения наковальни в вертикальной плоскости..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М.,Мапиностроение 1971, cv 162-167.- | |||

| .;;.- -:- -, . | |||

| - ; ,2 | |||

| МЕТАЛЛО-СТЕКЛЯННЫЙ КОРПУС ДЛЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 0 |

|

SU168800A1 |

Авторы

Даты

1984-11-23—Публикация

1983-08-04—Подача