Предлагаемое изобретение относится к способу получения эпоксидных лресскомпозиций на основе средне- и высокомолекулярных эпоксидных смол с применением в качестве отвердителей ароматических аминов.

Известен способ получения эпоксидных пресскомпозиций на основе смеси эпоксидных диановых смол различного молекулярного веса, отвердителя аминного типа и минерального наполнителя.

Недостатками такого типа являются:

1.Необходимость чистки смесителя после перемешивания каждой загрузки, так как при следующей загрузке смолу разогревают до 120°С, а При этой температуре остатки композиции от предыдущей загрузки отверждаютси

на стенках смесителя. Чистить стенки можно только вручную.

2.Возмолсность отверждения композипии в смесителе в случае небольшого отклонения от температуры режима.

3.Вредное воздействие на обслуживающий персонал паров амина при его заливке в смеситель.

4.Необходимость выдерживания композиции для предотвращения отверждения в тонком слое (не более 1,5 см) в течение суток, что при изготовлении укрупненных партий вызывает потребность в больших площадях.

5. Невысокая удельная ударная вязкость (5,8 кг/см) и другие показатели материала.

Указанные недостатки могут быть устранены. Для использования существующих технологических линий получения пресспорошков непрерывным или периодическим вальцевым методом эпоксидную диановую среднемолекулярную смолу (мол. вес 450-1100) переводят в твердое сыпучее состояние путем сплавления в реакторе с высокомолекулярной смолой (мол. вес не менее 2000 и не более 4000) и дробления охлажденной смеси. Отвердитель - ароматический амин для предотвращения стекания низковязкого расплава с вальцев и одновременно резкого снижения токсичности, превращают в аддукт путем его снавлепия в закрытом реакторе с полученной таким образом смесью смол с резко возросшей вязкостью его расплава.

Сплав выливают из реактора через Клапан. Аддукт не отверждается, поэтому реактор после его приготовления (также, как и сплава) в чистке не нуждается.

Сплав и аддукт могут охлаждаться в слое любой толщины.

Охлажденный аддукт-отвердптель в раздробленном виде дозируется со смолой-сплавом и поступает на вальцы, работающие но периодическому или непрерывному методу, после чего композиция дробится.

Введение высокомолекулярной смолы повышает удельную вязкость.

Пример 1. В закрытый реактор, снабж&нный обогревом и мешалкой, имеюший клапан, загружают 100 вес. ч. смолы с мол. вес. 610-780, например марки ЭДП с содержанием эпоксидных групп 11,40/0, и при температуре 130-140°С вводят 30 вес. ч. размельченной высокомолекулярной смолы с мол. вес. 3200, например марки 3-49 с содержанием эпоксидных групп 3,47. Смесь перемешивают в течение 20-30 мин, выливают через клапан на противень, охлаждают и дробят до частиц размером 0,1-1,0 мм.

В такой же реактор к 30 вес. ч. расплавленного метафенилендиамина при добавляют 60 вес. ч. нагретого сплава смол ЭДП и Э-49. Смесь перемешивают в течение 15- 20 мин.

Полученный таким образом аддукт-отвердитель выливают на противень, охлаждают и дробят до частиц размером 0,1-1,0 мм.

100 вес. ч. сплава смол ЭДП и Э-49, 32,8 г аддукта-отвердителя, 400 вес. ч. наполнителя маршалита, 3,66 вес. ч. .CMasKn-CTeapaTa кальция после предварительного сухого смешения в смесительном стационарном барабане непрерывно подают на середину вальцев, снабженных двумя ножами, обогревом и охлаждением.

Массу вальцуют при температуре 60-70°С, после 10 мин вальцевания срезают с валков, охлаждают и дробят обычным методом.

Перерабатывают полученный преосматериал компрессионным и литьевым прессованием при температуре 140-150°С, удельном давлении 50-800 кг/см-2 в зависимости от конфигурации изделия и времени выдержки -под давлением 1,5-2 мин/мм от толшины изделия.

Пример 2. Процесс проводят аналогично примеру 1, но вместо смолы ЭДП применяют смолу ЭД-6 с мол. вес. 480-610 и с эпоксидным числом 16-18, при этом количество метафенилендиамипа вводят соответственно больше (|ПО стехнометрии).

Пример 3. Процесс проводят аналогично примеру 1, но в отличие от него вместо метафенилендиамина применяют 4,4-диаминодифенилметан. Сплав ЭДП и Э-49 вводят в 36 г адлукта-отвердителя.

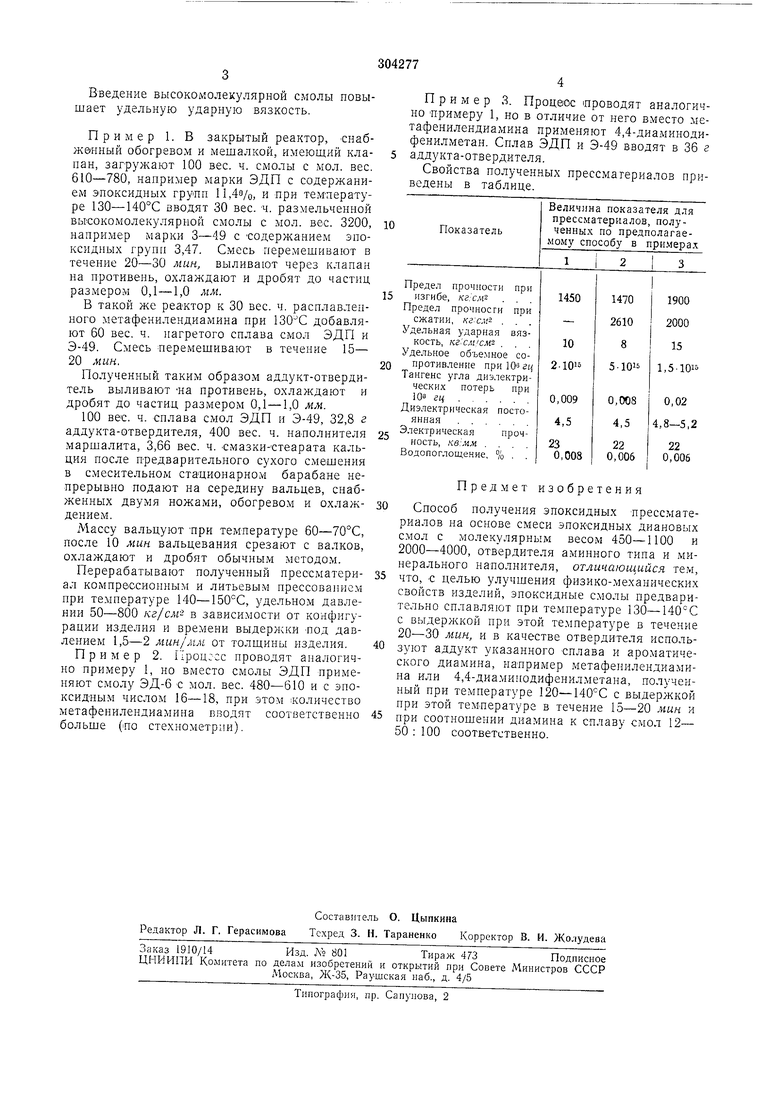

Свойства полученных прессмагериалов приведены в таблице.

Величина показателя для прессматериалов, полученных по предполагаемому способу в примерах

Предмет изобретения

Способ получения эпоксидных прессматериалов на основе смеси эпоксидных диановых смол с молекулярным весом 450-1100 и 2000-4000, отвердителя аминного типа и минерального наполнителя, отличающийся тем,

что, С целью улучшения физико-механических свойств изделий, эпоксидные смолы предварительно сплавляют при температуре 130-ИО С с выдержкой при этой температуре в течение 20-30 мин, и в качестве отвердителя используют аддукт указанного сплава и ароматического диамина, например метафенилендиамина или 4,4-диаминодифенилметана, полученный при температуре 120-ИО С с выдержкой при этой температуре в течение 15-20 мин и

при соотношении диамина к сплаву смол 12- 50 : 100 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНИСТЫХ ПРЕСС-МАТЕРИАЛОВ | 1972 |

|

SU352915A1 |

| ВСЕСОЮЗНАЯ I | 1973 |

|

SU378937A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ ПРЕССМАТЕРИАЛОВ | 1971 |

|

SU310920A1 |

| ЭПОКСИДНАЯ ПРЕССКОМПОЗИЦИЯ | 1973 |

|

SU374354A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПРЕСС-МАТЕРИАЛОВ | 2007 |

|

RU2330051C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРДИТЕЛЯ ЭПОКСИДНЫХ СМОЛ | 2004 |

|

RU2288237C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ С БИНАРНОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2337259C1 |

| Пресс-материал | 1979 |

|

SU836046A1 |

| ЭПОКСИДНЫЙ ПРЕСС-МАТЕРИАЛ | 1996 |

|

RU2114135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ С БИНАРНОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2337258C1 |

Даты

1971-01-01—Публикация