, Стеклоотделочные формы, применяемые на стеклодувных автоматах, должны иметь особо чисто обработанную отделочную поверхность, без рисок или уступов, при ТО.ЧНО выдержанных размерах, с целью получения высококачественной отделки стеклянных изделий..

Особую роль играют качество и точность обработки отделочной поверх-. ности для вращающихся отделочных форм, применяемых на стеклодувных автоматах конвейерной системы, так как в этом случае еще требуется, чтобы при вращении не получалось биения отделочной поверхности внутри формы, вызывающего порчу или снижение качества отделываемых формами стеклянных изделий.

Обработка же отделочной поверхности внутри формы затрудняется в особенности при обработке форм для стеклянных колб электрических лампочек накаливания вследствие их глубины при узкоЦ и длинной горловой части и сравнительно больщом диаметре щаровой или грушеобразной части. Токарный резец не может одним проходом обточить всю отделочную поверхность внутри такой формы,-так как малый диаметр горловой части мешает поперечному передвижению резцедержателя. Также

(72)

невозможна обточка щаровой части копированием вследствие слишком крупного контура шаблона для этой цели.

Предлагаемое изобретение имеет целью создать полуавтоматическое приспособление, которое, будучи установлено на супорте токарно-копировочного станка, сделало бы возможным получение одним проходом резца требуемой точной обработки отделочной поверхности в стеклоотделочных формах для таких изделий, которые по своей форме не поддаются об точке обыкновенным копированием.

В предлагаемом изобретении вышеуказанная проблема разрешается тем, .что резец приспособления, укрепляемого в супорте токарно-копировочного станка, совершает, при одном только продольном податочном движении супорта, два следующих один за другим передаточных движения, а именно: 1) укрепленный на конце резцедержателя резец, в целях, обточки щаровой части формы, описывает внутри формы круг при неподвижной резцедержательной штанге; 2) при подходе резца к месту перехода щаровой поверхности в горловую часть круговое псдаточное движение резца прекращается от сцепления основной части приспособления с резцедержательной штангой, и получается совместное с основной частью движение резца по направлению податочного движения супорта, идущего пи копировочному шаблону, в целях обточки горловой части отделочной формы.

Кроме того, с предлагаемым приспособлением имеется возможность обточить также и не шаровую поверхньсть внутри какой-либо формы, если одновременно с податочным движением резца по кругу придать супорту, кроме продольного податочного движения, еще поперечные движения от копировочного шаблона с соответствующими искривлениями.

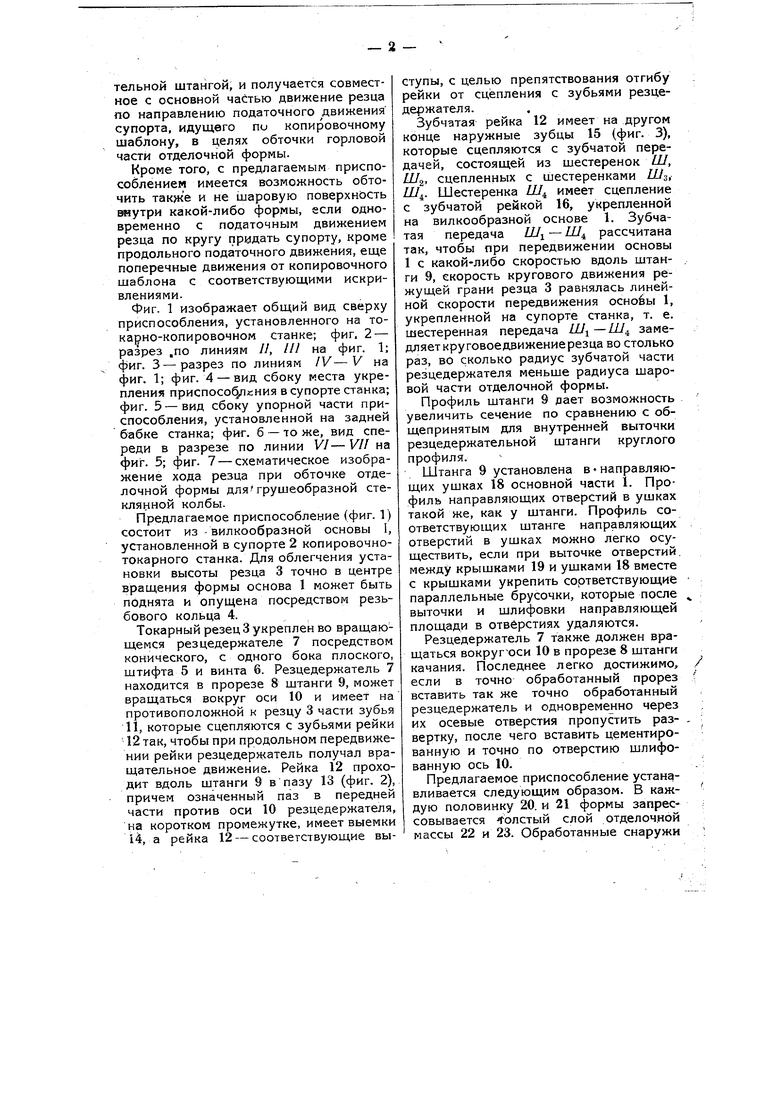

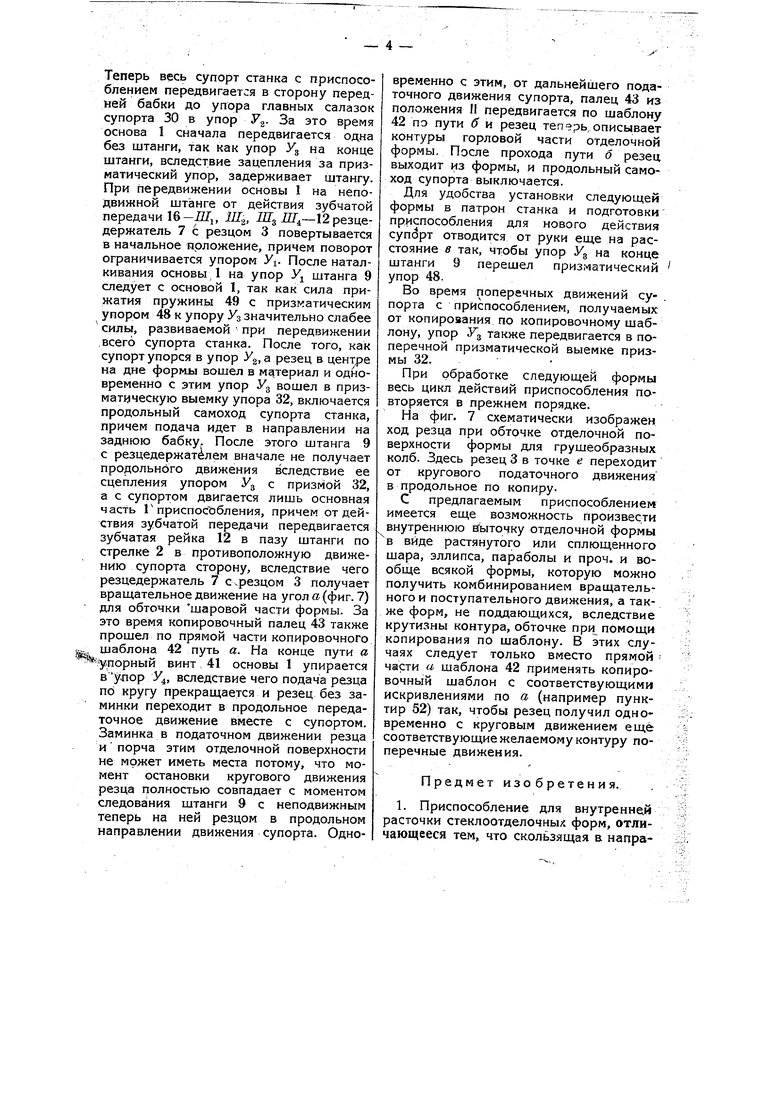

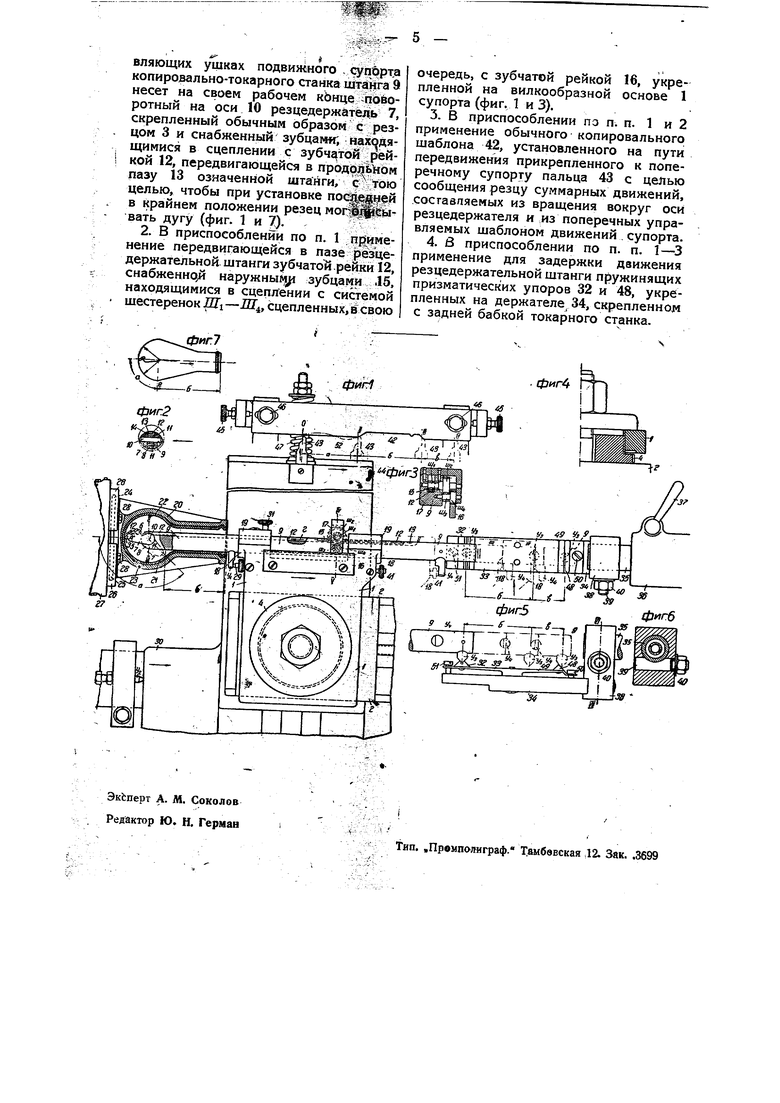

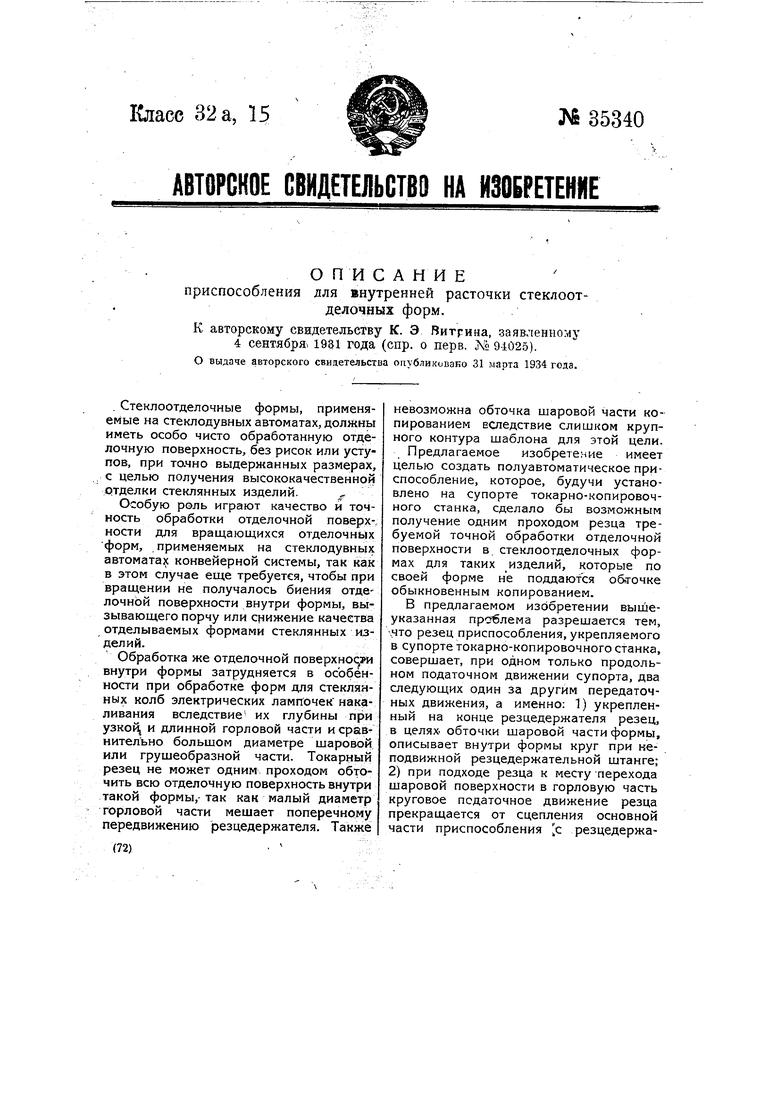

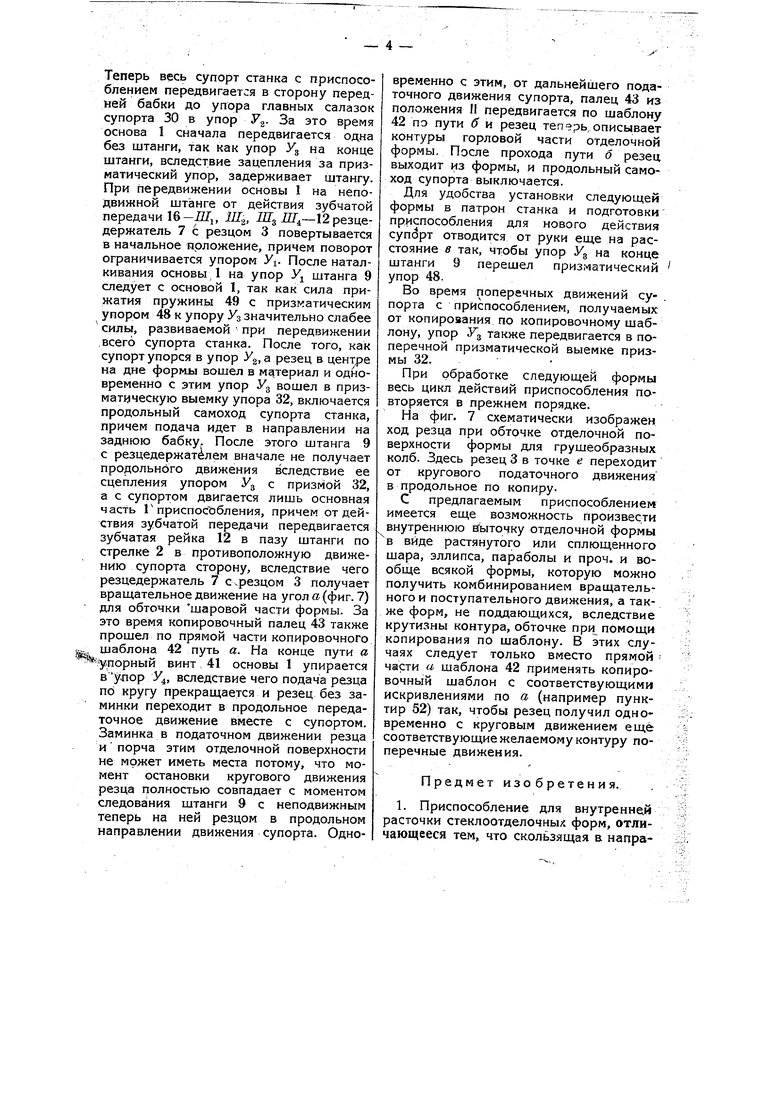

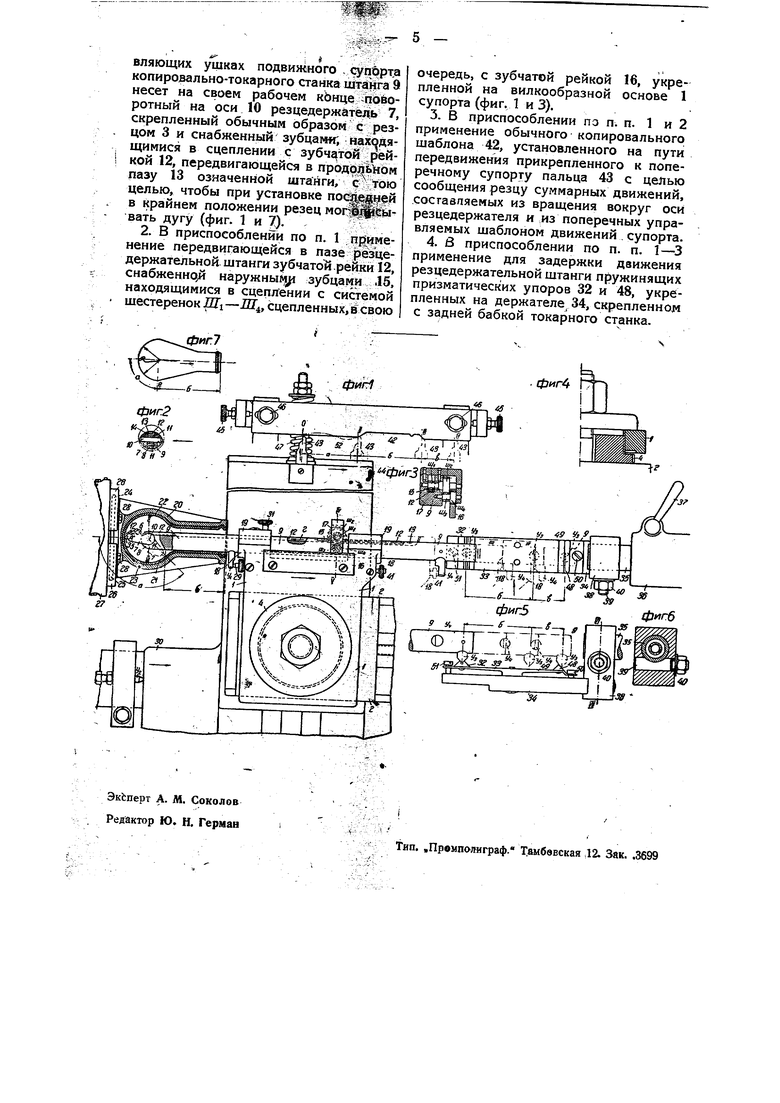

Фиг. 1 изображает общий вид сверху приспособления, установленного на тока но-копировочном станке; фиг. 2 - разрез .по линиям //, /// на фиг. 1; фиг. 3-разрез по линиям /V-V на фиг. 1; фиг. 4 - вид сбоку места укрепления приспосо кния в супорте станка; фиг. 5 - вид сбоку упорной части приспособления, установленной на задней бабке станка; фиг. б - то же, вид спереди в разрезе по линии VI-VII на фиг. 5; фиг. 7 - схематическое изображение хода резца при обточке отделочной формы для грушеобразной стеклянной колбы.

Предлагаемое приспособление (фиг. 1) состоит из -вилкообразной основы I, установленной в супорте 2 копировочнотокарного станка. Для облегчения установки высоты резца 3 точно в центре вращения формы основа 1 может быть поднята и опущена посредством резьбового кольца 4.

Токарный резец 3 укреплен во вращающемся резцедержателе 7 посредством конического, с одного бока плоского, штифта 5 и винта 6. Резцедержатель 7 находится в прорезе 8 штанги 9, может вращаться вокруг оси 10 и имеет на противоположной к резцу 3 части зубья 11, которые сцепляются с зубьями рейки 12 так, чтобы при продольном передвижении рейки резцедержатель получал вращательное движение. Рейка 12 проходит вдоль штанги 9 в пазу 13 (фиг. 2), причем означенный паз в передней части против оси 10 резцедержателя, на коротком промежутке, имеет выемки 14, а рейка 12 - соответствующие выступы, с целью препятствования отгибу рейки от сцепления с зубьями резцедержателя.

Зубчатая рейка 12 имеет на другом конце наружные зубцы 15 (фиг. 3), которые сцепляются с зубчатой передачей, состоящей из шестеренок Ш, ZZ/2 сцепленных с шестеренками Ш, Ш. Шестеренка Ш имеет сцепление с зубчатой рейкой 16, укрепленной на вилкообразной основе 1. Зубчатая передача Ш - Ш рассчитана так, чтобы при передвижении основы 1 с какой-либо скоростью вдоль штанги 9, скорость кругового движения режущей грани резца 3 равнялась линейной скорости передвижения осноёы 1, укрепленной на супорте станка, т. е. шестеренная передача Ш -Ш замедляеткруговоедзижениерезца во столько раз, во сколько радиус зубчатой части резцедержателя меньше радиуса шаровой части отделочной формы.

Профиль штанги 9 дает возможность увеличить сечение по сравнению с общепринятым для внутренней выточки резцедержательной штанги круглого профиля.

Штанга 9 установлена в направляющих ушках 18 основной части 1. Профиль направляющих отверстий в ушках такой же, как у штанги. Профиль соответствующих штанге направляющих отверстий в ушках можно легко осуществить, если при выточке отверстий между крышками 19 и ушками 18 вместе с крышками укрепить сортветствующие параллельные брусочки, которые после выточки и шлифовки направляющей площади в отверстиях удаляются.

Резцедержатель 7 также должен вращаться вокругоси 10 в прорезе 8 штанги качания. Последнее легко достижимо, если в точно обработанный прорез вставить так же точно обработанный резцедержатель и одновременно через их осевые отверстия пропустить развертку, после чего вставить цементированную и точно по отверстию шлифованную ось 10.

Предлагаемое приспособление устанавливается следующим образом. В каждую половинку 20. и 21 формы запрессовывается Толстый слой отделочной массы 22 и 23. Обработанные снаружи

половинки форм вставляются обточенными основаниями 24 и 25 в выточки губок 26 двухкулачного самоцентрирующего патрона 27, установленного на шпинделе передней бабки токарного станка. Половинки формы после зажатия патрона привинчиваются винтами 28.

Для облегчен11я установки оси вращения резцедержателя точно в оси шаровой части отделочной формы сначала устанавливают (в виде установочного шаблона) лишь одну половинку вполне обработанной отделочной формы. Тогда получается возможность в открытую с одной стороны форму видеть и установить расположение и ход резца 3.,

Режущий конец резца устанавливается в центре оси вращения формы, причем продольная ось штанги 9 также должна совпасть с этой же осью. Продвижению резца за центром препятствует упор , прилегающий при правильном положении резца к упорному винту 29. Для ограничения продольного хода супорта отрегулировывают находящийся в установленной на постели станка скобе упорный винт YZ так, чтобы винт прилегал к главным супортным салазкам 30 в момент совпадения оси вращения резцедержателя с вертикальной рсью шаровой части формы. Поперечный ход супорта ограничивается прилеганием укрепленного на санях поперечного супорта копировочного пальца 43 к прямой части а копировального шаблона 42, причем сама регулировка этого положения производится имеющимися на супорте станка устройствами. Глубина резания резца и связанный с нею диаметр шаровой части получается от передвижения резца 3 в резцедержателе 7 посредством винтика 6 и зажиманием коническим штифтом 5.

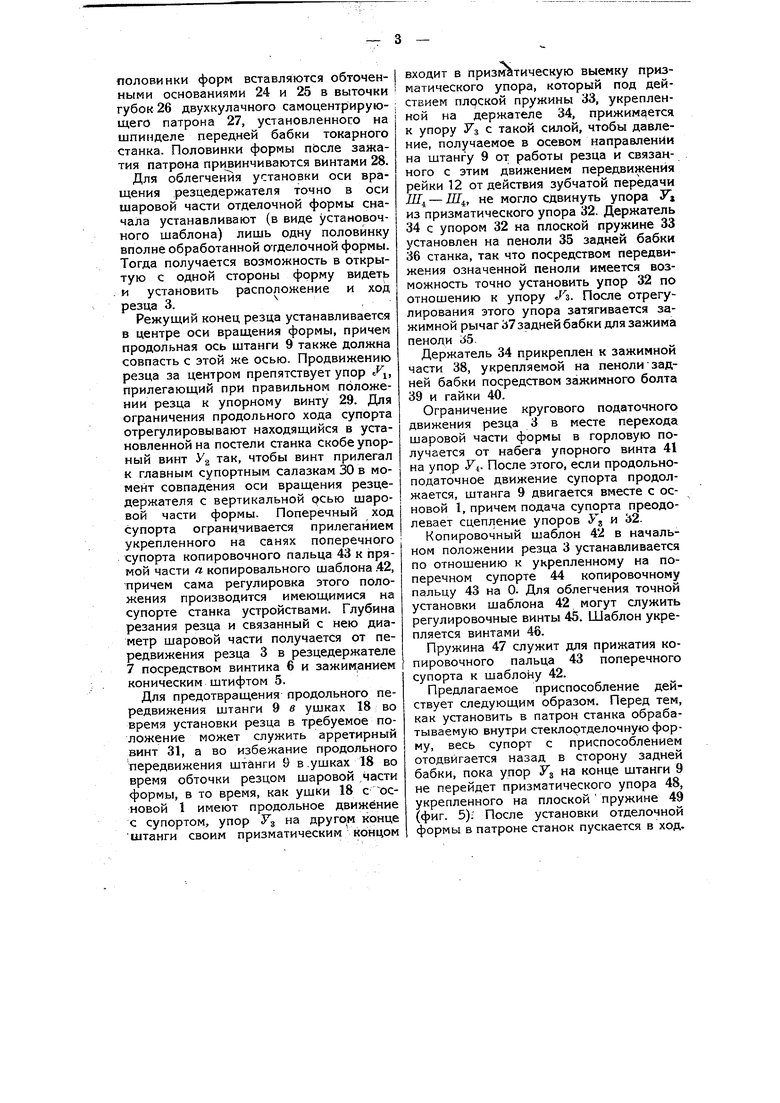

Для предотвращения продольного передвижения штанги 9 в ушках 18 во время установки резца в требуемое положение может служить арретирный винт 31, а во избежание продольного передвижения штанги 9 в .ушках 18 во время обточки резцом шаровой .части формы, в то время, как ушки 18 с основой 1 имеют продольное движение с супортом, упор Yg на друго ч конце штанги своим призматическим концом

входит в призматическую выемку призматического упора, который под действием плоской пружины 33, укрепленной на держателе 34, прижимается к упору FS с такой силой, чтобы давление, получаемое в осевом направлении на штангу 9 от работы резца и связанного с этим движением передвижения рейки 12 от действия зубчатой передачи Ш - Ш, не могло сдвинуть упора У из призматического упора 32. Держатель 34 с упором 32 на плоской пружине 33 установлен на пеноли 35 задней бабки 36 станка, так что посредством передвижения означенной пеноли имеется возможность точно установить упор 32 по отношению к упору Js. После отрегулирования этого упора затягивается зажимной рычаг Ь7 задней бабки для зажима пеноди ii5.

Держатель 34 прикреплен к зажимной части 38, укрепляемой на пеноли задней бабки посредством зажимного болта 39 и гайки 40.

Ограничение кругового податочного движения резца 3 в месте перехода шаровой части формы в горловую получается от набега упорного винта 41 на упор У. После этого, если продольноподаточное движение супорта продолжается, штанга 9 двигается вместе с основой 1, причем подача супорта преодолевает сцепление упоров УЗ 32.

Копировочный шаблон 42 в начальном положении резца 3 устанавливается по отношению к укрепленному на поперечном супорте 44 копировочному пальцу 43 на 0. Для облегчения точной установки шаблона 42 могут служить регулировочные винты 45. Шаблон укрепляется винтами 46.

Пружина 47 служит для прижатия копировочного пальца 43 поперечного супорта к шаблону 42.

Предлагаемое приспособление действует следующим образом. Перед тем, как установить в патрон станка обрабатываемую внутри стеклортделочную форму, весь супорт с приспособлением отодвигается назад в сторону задней бабки, пока упор У на конце штанги 9 не перейдет призматического упора 48, укрепленного на плоской пружине 49 (фиг. 5).- После установки отделочной формы в патроне станок пускается в ход.

Теперь весь супорт станка с приспособлением передвигается в сторону передней бабки до упора главных салазок супорта 30 в упор У. За это время основа 1 сначала передвигается одна без штанги, так как упор УЗ на конце штанги, вследствие зацепления за призматический упор, задерживает штангу. При передвижении основы на неподвижной штанге от действия зубчатой передачи 16--ZZ/j, 1Щ, ПГ резцедержатель 7 с резцом 3 повертывается в начальное положение, причем поворот ограничивается упором После наталкивания основы 1 на упор У штанга 9 следует с основой 1, так как сила прижатия пружины 49 с призматическим упором 48 к упору УЗ значительно слабее силы, развиваемой при передвижении .всего супорта станка. После того, как супорт упорся в упор УЗ, а резец в центре на дне формы вошел в материал и одновременно с этим упор УЗ вошел в призмат ческую выемку упора 32, включается продольный самоход супорта станка, причем подача идет в направлении на заднюю бабку. После этого штанга 9 с резцедержателем вначале не получает продольного движения вследствие ее сцепления упором У,, с призмой 32, а с супортом двигается лишь основная часть 1 приспособления, причем от действия зубчатой передачи передвигается зубчатая рейка 12 в пазу штанги по стрелке 2 в противоположную движению супорта сторону, вследствие чего резцедержатель 7 Счрезцом 3 получает вращательное движение на угол а (фиг. 7) для обточки шаровой части формы. За это время копировочный палец 43 также прошел по прямой части копировочного шаблона 42 путь а. На конце пути а «упорный винт, 41 основы 1 упирается в упор У4, вследствие чего подача резца по кругу прекращается и резец без заминки переходит в продольное передаточное движение вместе с супортом. Заминка в податочном движении резца и порча этим отделочной поверхности не может иметь места потому, что момент остановки кругового движения резца полностью совпадает с моментом следования штанги 9 с неподвижным теперь на ней резцом в продольном направлении движения супорта. Одновременно с этим, от дальнейшего податочного движения супорта, палец 43 из положения II передвигается по шаблону 42 по пути б и резец теперь, описывает контуры горловой части отделочной формы. После прохода пути б резец выходит из формы, и продольный самоход супорта выключается.

Для удобства установки следующей формы в патрон станка и подготовки приспособления для нового действия супорт отводится от руки еще на расстояние в так, чтобы упор УЗ на конце штанги 9 перешел призматический упор 48.

Во время поперечных движений супорта с приспособлением, получаемых: от копирования по копировочному шаблону, упор УЗ также передвигается в поперечной призматической выемке призмы 32.

При обработке следующей формы весь цикл действий приспособления повторяется в прежнем порядке.

На фиг. 7 схематически изображен ход резца при обточке отделочной поверхности формы для грушеобразных колб. Здесь резец 3 в точке е переходит от кругового податочного движения в продольное по копиру.

С предлагаемым приспособлением имеется еще возможность произвести внутреннюю Сточку отделочной формы в виде растянутого или сплющенного шара, эллипса, параболы и проч. и вообще всякой формы, которую можно получить комбинированием вращательного и поступательного движения, а также форм, не поддающихся, вследствие крутизны контура, обточке при помощи копирования по шаблону. В этих случаях следует только вместо прямой части а шаблона 42 применять копировочный шаблон с соответствующими искривлениями по а (например пунктир 52) так, чтобы резец получил одновременно с круговым движением ещё соответствующие желаемому контуру поперечные движения.

Предмет изобретения.

1. Приспособление для внутренней расточки стеклоотделочных форм, отличающееся тем„ что скользящая в напра

Авторы

Даты

1934-03-31—Публикация

1931-09-04—Подача