Существующие станки для ручной формовки колб электроламп и других стеклянных выдувных изделий имеют выдувные формы, установленные на шарнирах с целью раскрывания и закрывания их. Кроме тЬго, формы получают еще передвижение в вертикальной плоскости для их погружения в бачок с водой, служащей для охлаждения форм и смачивания футеровки (внутренней полировочной прослойки формы). В результате для достижения этих двух движений формы получается довольно сложная двойная рычажная система, приводимая в действие от двух ножных педалей. Существующие системы станков для выдувных форм обладают рядом недостатков, а именно: для поднятия форм из бачка в рабочее положение требуется большое усилие; рычажная система, а также шарниры, вследствие неблагоприятных для них условий работы, быстро изнашиваются, что вызывает частый ремонт рычажной системы и пригонки шарниров формы; от ударов, передаваеГмых при действии рычажной системы, и от ударного замыкания половинок формы происходит

(4Р)

выкрашивание футеровки формы, что требует частой смены последних; при шарнирном затворе форм трудно получить устойчивость в плотном закрывании формы, вследствие чего через получаемую между половинками формы щель выходит образующийся внутри формы пар, необходимый для паровой прослойки во время формовки стеклянного изделия, чем создается неравномерное охлаждение изделия и появление вредных напряжений. Формы закрываются со сдвигом, чем изменяются контур и размеры формуемого стеклянного изделия.

С адлью улучшения работы выдувных форм и устранения поднятия и опрокидывания форм в бачок с водой возникло предложение выполнять формы не опрокидывающимися и, с целью охлаждения формы и смачивания футеровки, применять водяное опрыскивание форм посредством особых форсунок и вентилей, кинематически связанных с рычажной системой станка. Однако, опыты показали необходимость применения нагретой, примерно до 60° воды, так как иначе получаются негодные колбы. Если же считать, что для равномерного охлаждения формы перед каждой отдельной формовкой требуется около 1 литра нагретой воды, то расход такой водьг для производства, например, 100000 колб в сутки достигает очень значительных размеров. Кроме того, даже осуществление такого способа охлаждения форм все еще не устранило бы неплотного закрывания этих же форм, а также получения сдвигов и выкращивания футеровки от захлопывания половинок формы. Предлагаемый станок для формовки стеклянных изделий имеет целью устранить вышеперечисленные недостатки без применения нагретой воды.

Достигается это тем, что для охлаждения формы и смачивания ее футеровки изменяется уровень воды в бачке при установке раздвижной формы внутри бачка. Изменение уровня воды получается от опускания в воду бачка соотвествующего поплавка, объем опускаемой части которого соответствует поднятию уровня воды от уровня, находящегося ниже установленной в нем выдувной формы, до уровня выше верхнего края формы. Для получения точного и плотного закрывания выдувной формы без вредных для футеровки ударов одна половинка формы установлена на салазках, направляющие параллели которых защищены от воды. Передвижение салазок с половинкой формы осуществлено при помощи кривошипною устройства, причем плечо кривошипа поворачивается так, чтобы в момент закрзывания формы кривощип подходил к положению мертвой точки, вследствие чего скорость движения салазок с половинкой формы также приблизилась бы к нулю. Для получения спокойного падения и опускания уровня воды в бачке предусмотрены поперечные перегородки, а также осуществлено равномерное опускание вытесняющего воду поплавка. Все действия станка управляются двумя ножными педалями при помощи несложной передаточной системы.

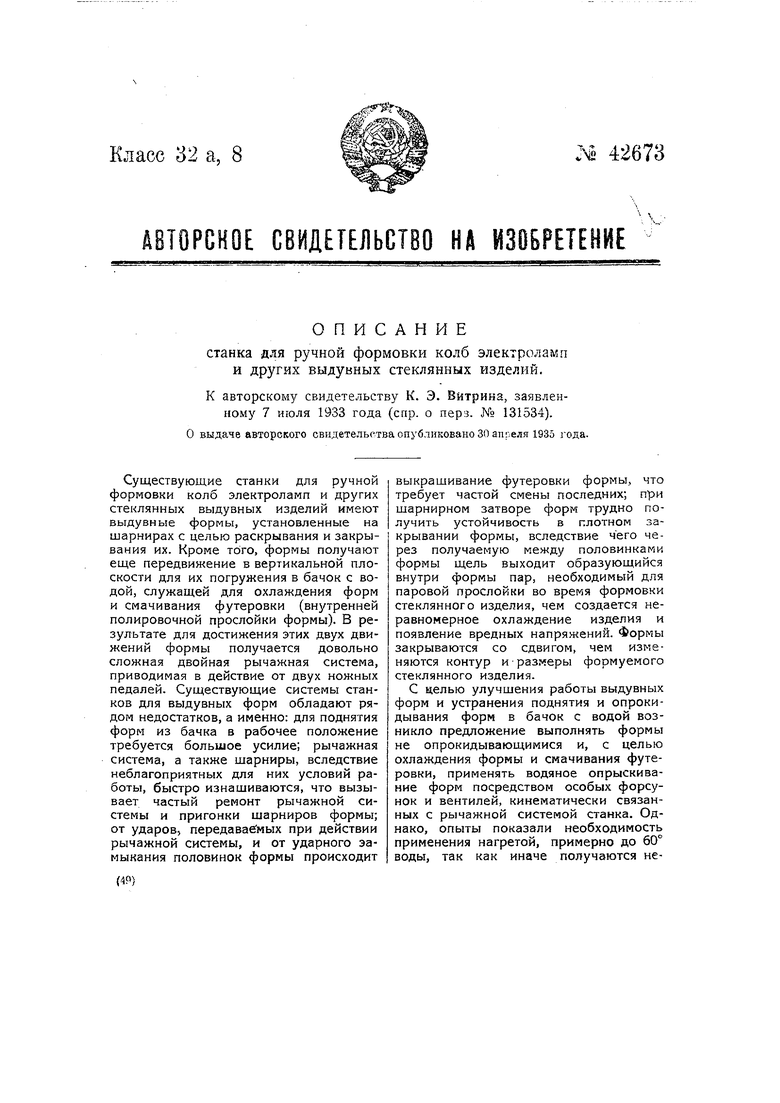

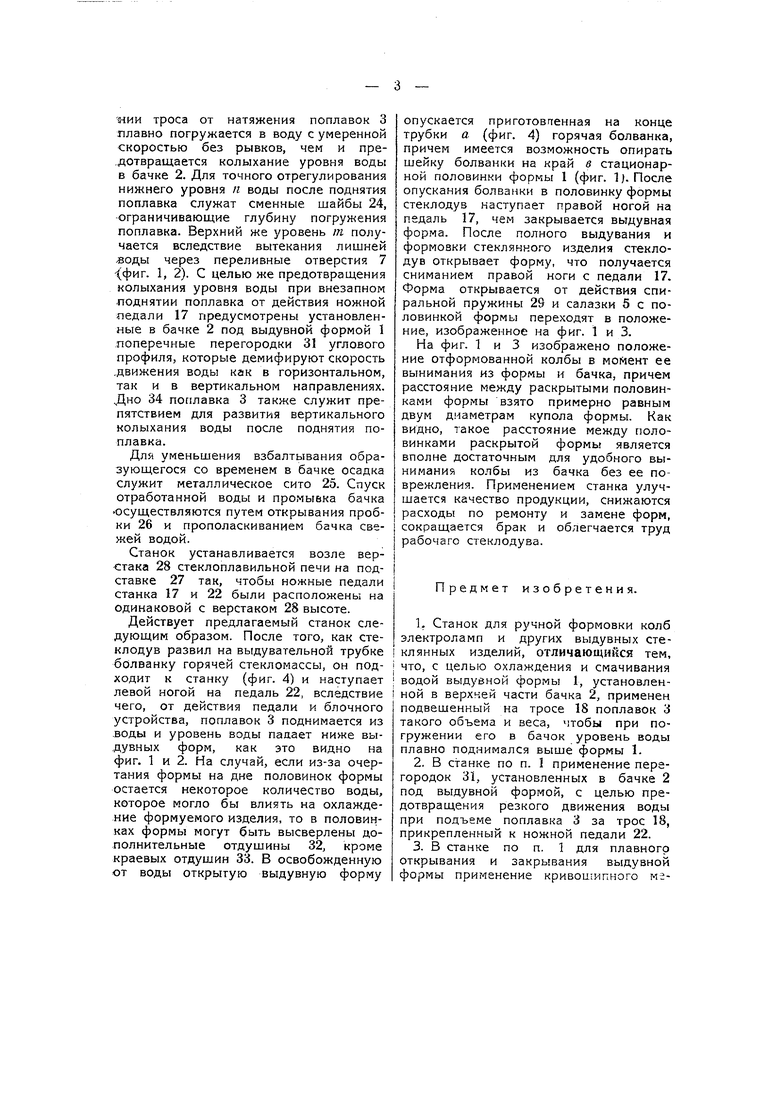

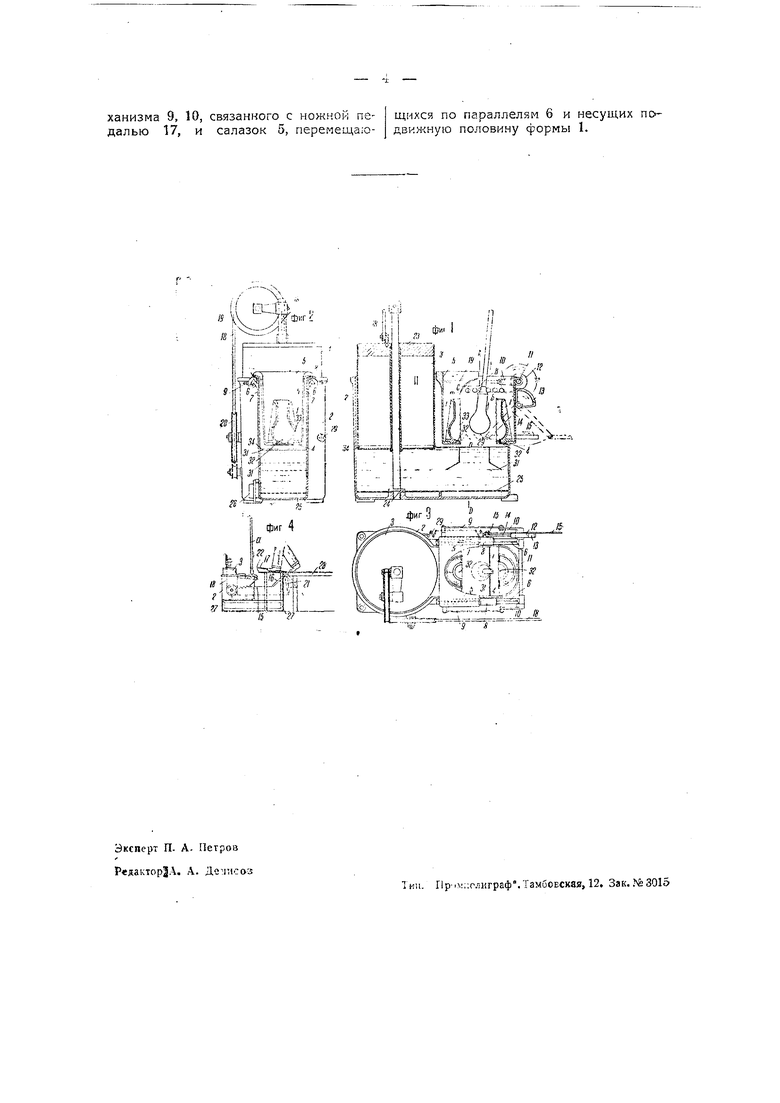

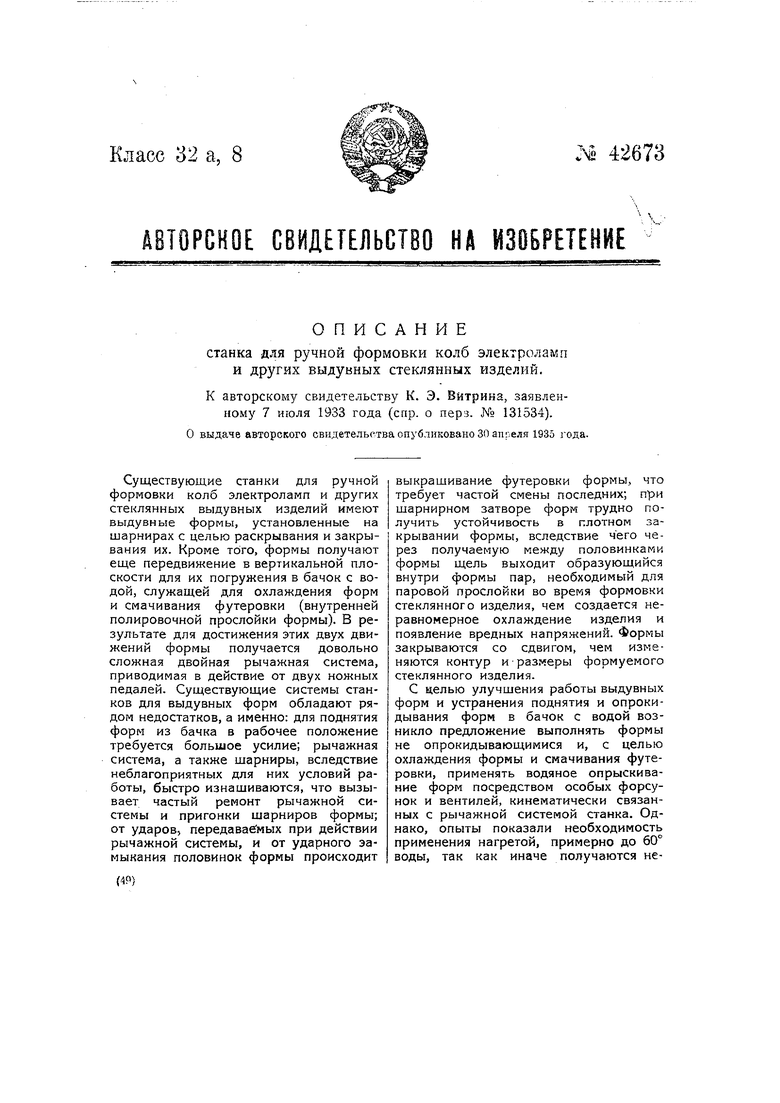

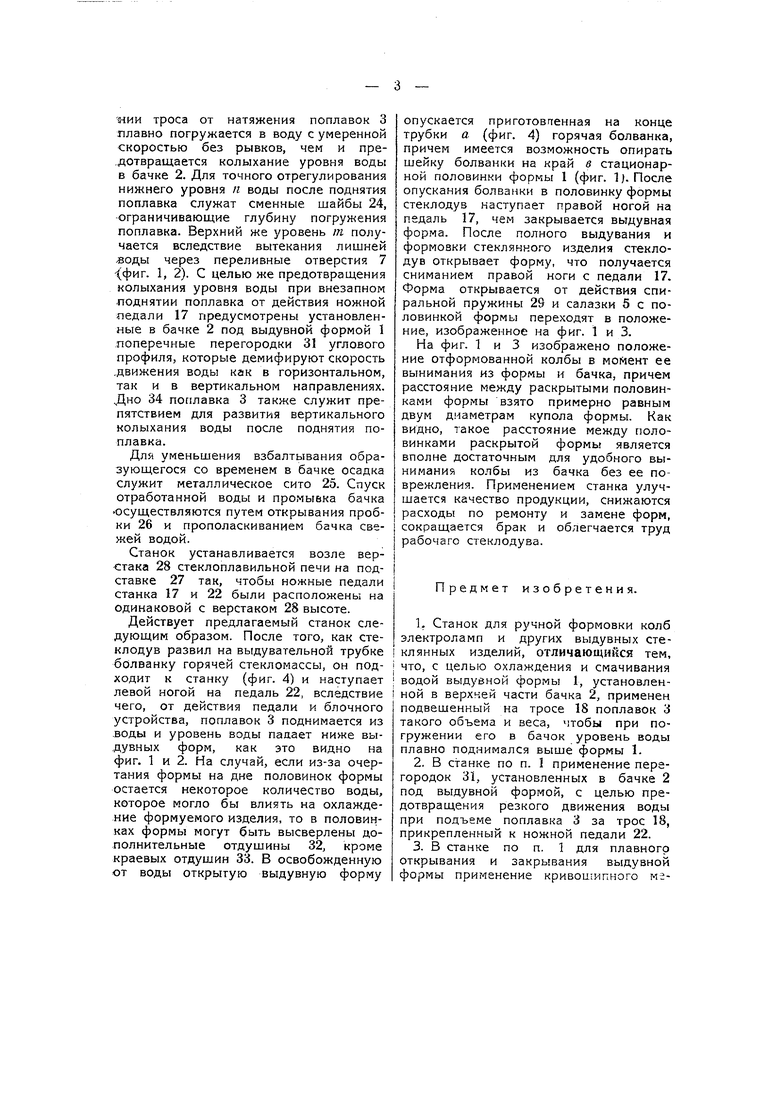

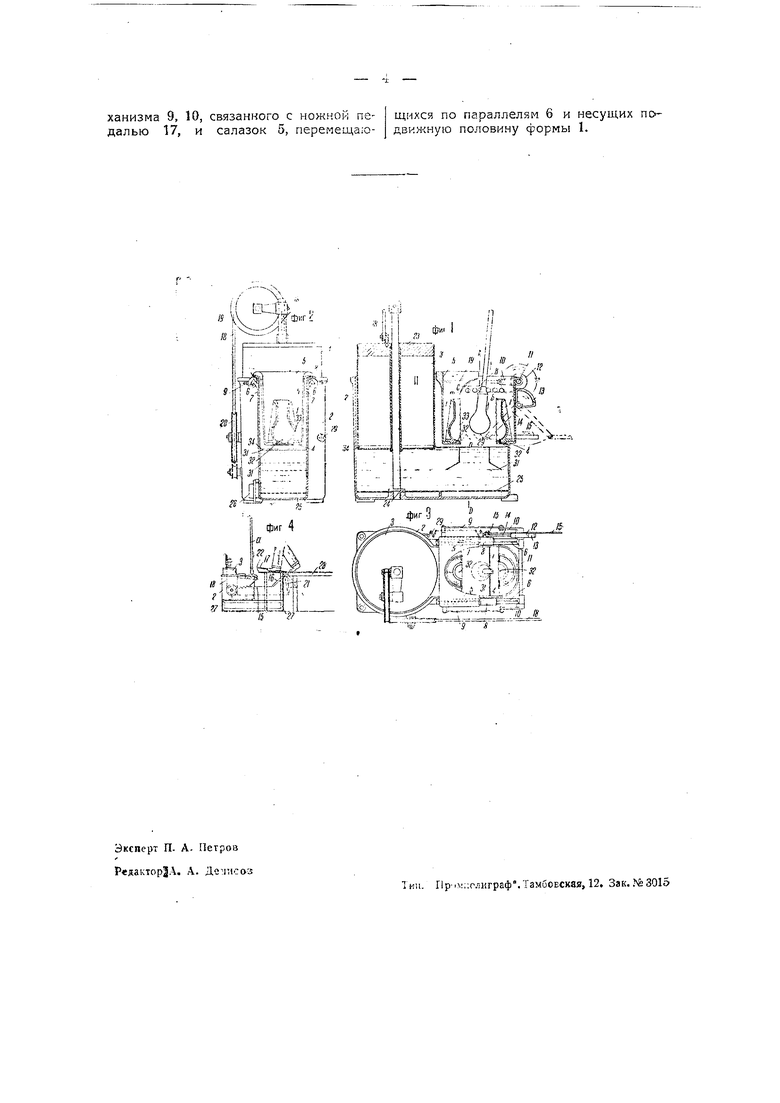

На чертеже фиг. 1 изображает вертикальный продольный разрез станка для ручной формовки колб электроламп и других выдувных стеклянных изделий; фир. 2 - поперечный разрез его по

ABCD фиг. 1; фиг. 3-вид его сверху; фиг. 4-общий вид станка, установленного к верстаку стеклоплавильной печи.

В предлагаемом станке раздвижная выдувная форма 1 установлена внутри бачка 2 с водой. Изменение уровня воды в бачке 2 для охлаждения и смачивания футеровки получается от погружения поплавка 3 в воду. Объем погруженной части поплавка выбирается так, чтобы вытесняемая им вода подняла уровень в бачке от уровня п под формой до уровня т над формой.

Одна половина формы 1 установлена неподвижно на обточенной площадке 4, а другая подвижная половинка формы на такой же площадке на салазках 5. Салазки 5 могут перемещаться на призматических направляющих параллелях 6 (фиг. 2, 3), находящихся на внешних стенках бачка. Под параллелями 6 имеется ряд переливных отверстий 7. Крыщки 8 защищают параллели от пыли. Необходимое для закрывания и раскрывания формы перемещение салазок 5 получается от действия связанного с ним кривошипного устройства 9, 10 и валика 11, установленного в подшипниках, расположенных по обеим сторонам бачка. На валике И укреплен сегмент щестерни 12, которая сцеплена с зубчатым сегментом 13, имеющим рычаг 14. Тяга 15 соединена с рычагом 16 ножной педали 17 (фиг. 4). Если передвинуть тягу 15 в ту или другую сторону, то от перемещения салазок 5 получается закрывание и раскрывание формы. В момент закрывания формы плечо кривошипа 10 прибтижается к положению мертвой точки и скорость движения формы также близка к нулю, чем и достигается плавное закрывание формы и выкрашивание футеровки из формы не может иметь места.

Поплавок 3 служит для изменения уровня охлаждающей воды, для .каковой цели он подвещен при помощи стального троса 18 на блочных роликах 19 и 20. Другой конец троса 18 укреплен к рычагу 21 второй ножной педали 22. Крышка 23 поплавка 3 служит грузом, чтобы поплавок весил немного больше, чем вытесняемая им вода, вследствие чего, при освобождеНИИ троса от натяжения поплавок 3 плавно погружается в воду с умеренной скоростью без рывков, чем и пре.дотвращается колыхание уровня воды в бачке 2. Для точного отрегулирования нижнего уровня п воды после поднятия поплавка служат сменные шайбы 24, ограничивающие глубину погружения поплавка. Верхний же уровень т получается вследствие вытекания лишней «оды через переливные отверстия 7 фиг. 1, 2). С целью же предотвращения колыхания уровня воды при внезапном поднятии поплавка от действия ножной педали 17 предусмотрены установленные в бачке 2 под выдувной формой 1 поперечные перегородки 31 углового профиля, которые демифируют скорость .движения воды как в горизонтальном, так и в вертикальном направлениях. Дно 34 поплавка 3 также служит препятствием для развития вертикального колыхания воды после поднятия поплавка.

Для уменьшения взбалтывания образующегося со временем в бачке осадка служит металлическое сито 25. Спуск отработанной воды и промывка бачка Осуществляются путем открывания пробки 26 и прополаскиванием бачка свежей водой.

Станок устанавливается возле верстака 28 стеклоплавильной печи на подставке 27 так, чтобы ножные педали станка 17 и 22 были расположены на одинаковой с верстаком 28 высоте.

Действует предлагаемый станок следующим образом. После того, как стеклодув развил на выдувательной трубке болванку горячей стекломассы, он подходит к станку (фиг. 4) и наступает левой ногой на педаль 22, вследствие чего, от действия педали и блочного устройства, поплавок 3 поднимается из .воды и уровень воды падает ниже выдувных форм, как это видно на фиг. 1 и 2. На случай, если из-за очертания формы на дне половинок формы остается некоторое количество воды, которое могло бы влиять на охлаждение формуемого изделия, то в половинках формы могут быть высверлены дополнительные отдушины 32, кроме краевых отдушин 33. В освобожденную от воды открытую выдувную форму

опускается приготовпенная на конце трубки о (фиг. 4) горячая болванка, причем имеется возможность опирать шейку болванки на край в стационарной половинки формы 1 (фиг. 1). После опускания болванки в половинку формы стеклодув наступает правой ногой на педаль 17, чем закрывается выдувная форма. После полного выдувания и формовки стеклянного изделия стеклодув открывает форму, что получается сниманием правой ноги с педали 17. Форма открывается от действия спиральной пружины 29 и салазки 5 с половинкой формы переходят в положение, изображенное на фиг. 1 и 3.

На фиг. 1 и 3 изображено положение отформованной колбы в момент ее вынимания из формы и бачка, причем расстояние между раскрытыми половинками взято примерно равным двум диаметрам купола формы. Как видно, такое расстояние между половинками раскрытой формы является вполне достаточным для удобного вынимания колбы из бачка без ее поврежления. Применением станка улучшается качество продукции, снижаются расходы по ремонту и замене форм, сокращается брак и облегчается труд рабочаго стеклодува.

Предмет изобретения.

1.Станок для ручной формовки колб электроламп и других выдувных стеi кл явных изделий, отличающийся тем, что, с целью охлаждения и смачивания I водой выдувной формы 1, установленI ной в верхней части бачка 2, применен подвешенный на тросе 18 поплавок 3 такого объема и веса, чтобы при погружении его в бачок уровень воды плавно поднимался выше формы 1.

2.В станке по п. применение перегородок 31, установленных в бачке 2 под выдувной формой, с целью предотвращения резкого движения воды при подъеме поплавка 3 за трос 18, прикрепленный к ножной педали 22.

3.В станке по п. 1 для плавного открывания и закрывания выдувной формы применение кривошипного ме1|) 14

,

ii: 5

J bhli

Авторы

Даты

1935-04-30—Публикация

1933-07-07—Подача