Изобретение относится к области обработки металлов давлением, в частности к области прессования на шнековом прессе.

Известны способы нагрева инструмента для прессования заготовок из гранул алюминиевых сплавов, содержащего рабочий цилиндр и соосно расположенный в нем шнек, при котором создают градиент температур вдоль шнека.

Однако известный способ не предотвращает налипания материала заготовки на деформирующий участок шнека.

С целью исключения налипания заготовки на деформирующий участок шнека по предлагаемому способу создают также градиент температур между деформирующим участком шнека и соответствующим ему участком рабочего цилиндра с большей температурой у шнека.

При этом при прессовании заготовок из алюминиевых сплавов деформирующий участок шнека нагревают на 40-80°С больше, чем соответствующий ему участок рабочего цилиндра.

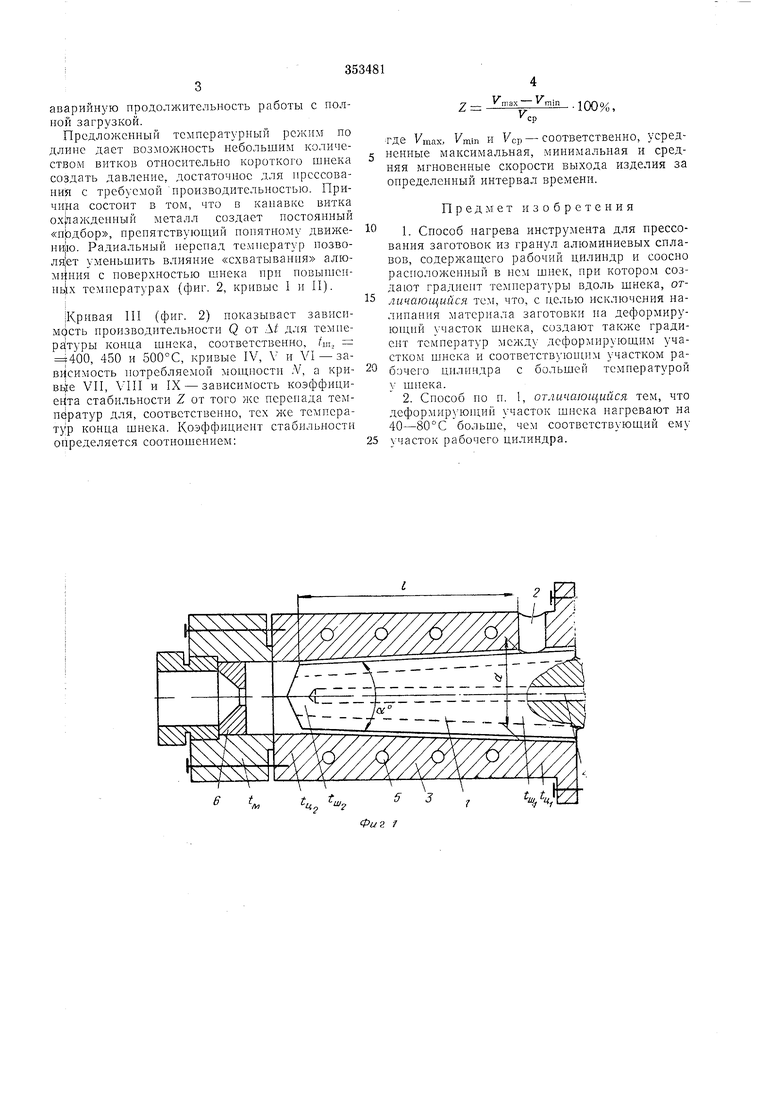

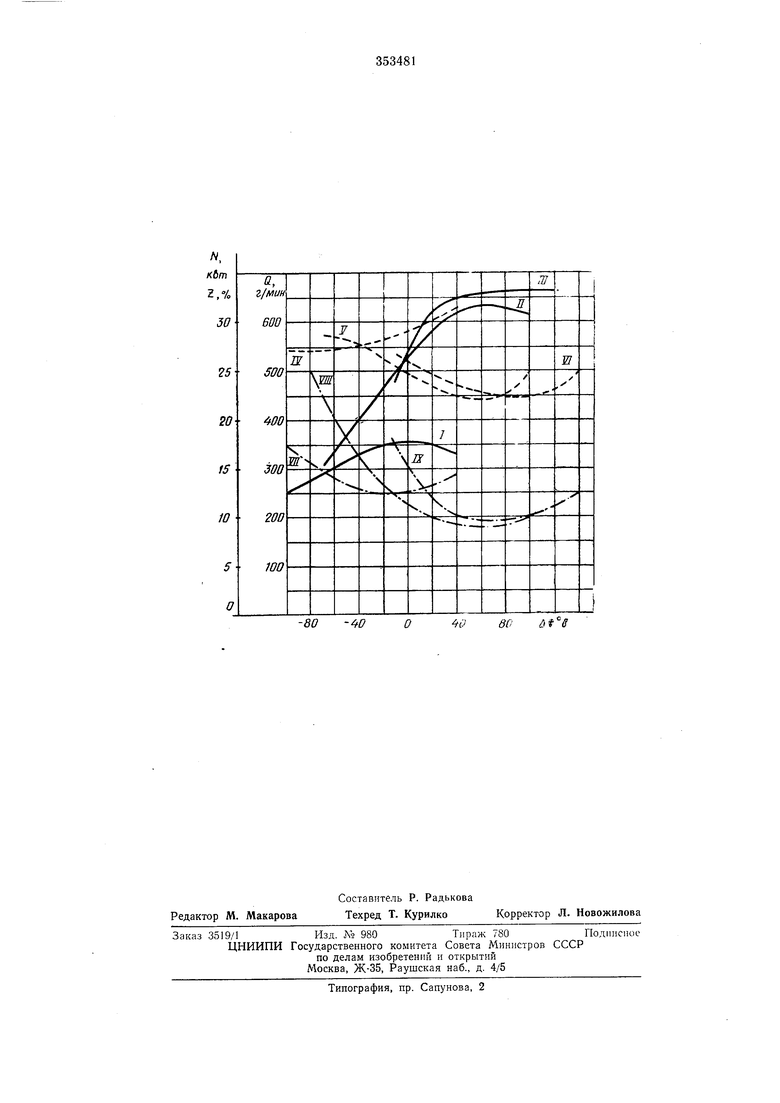

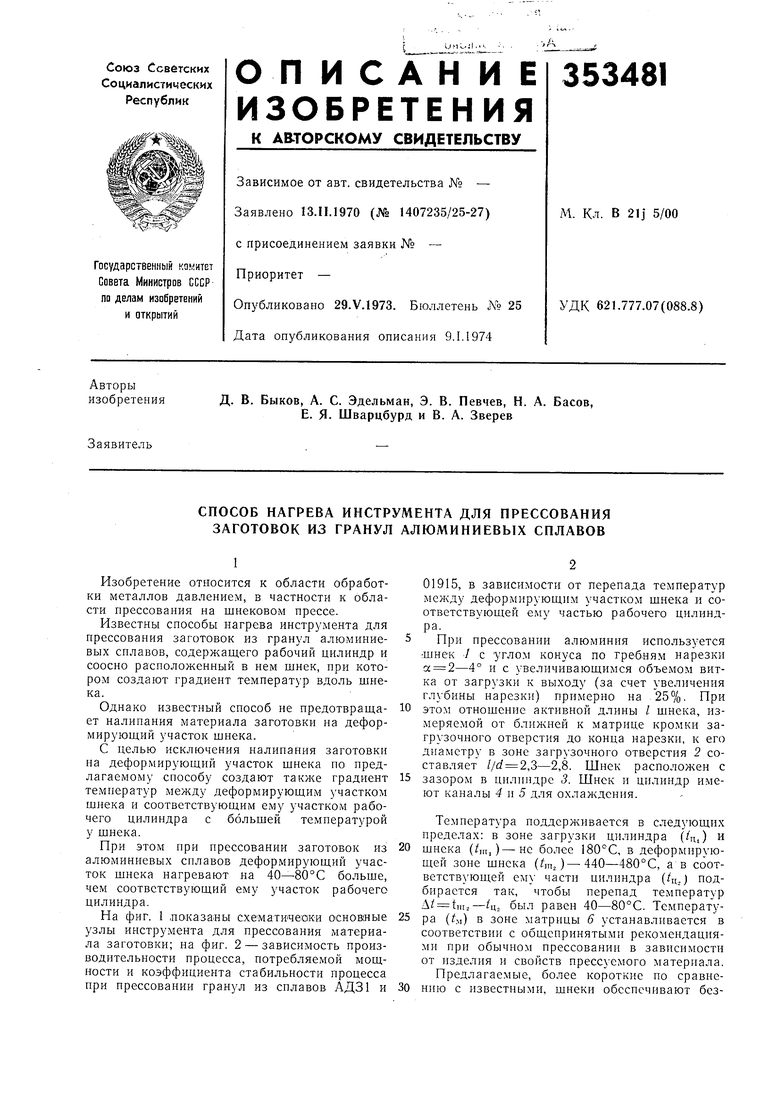

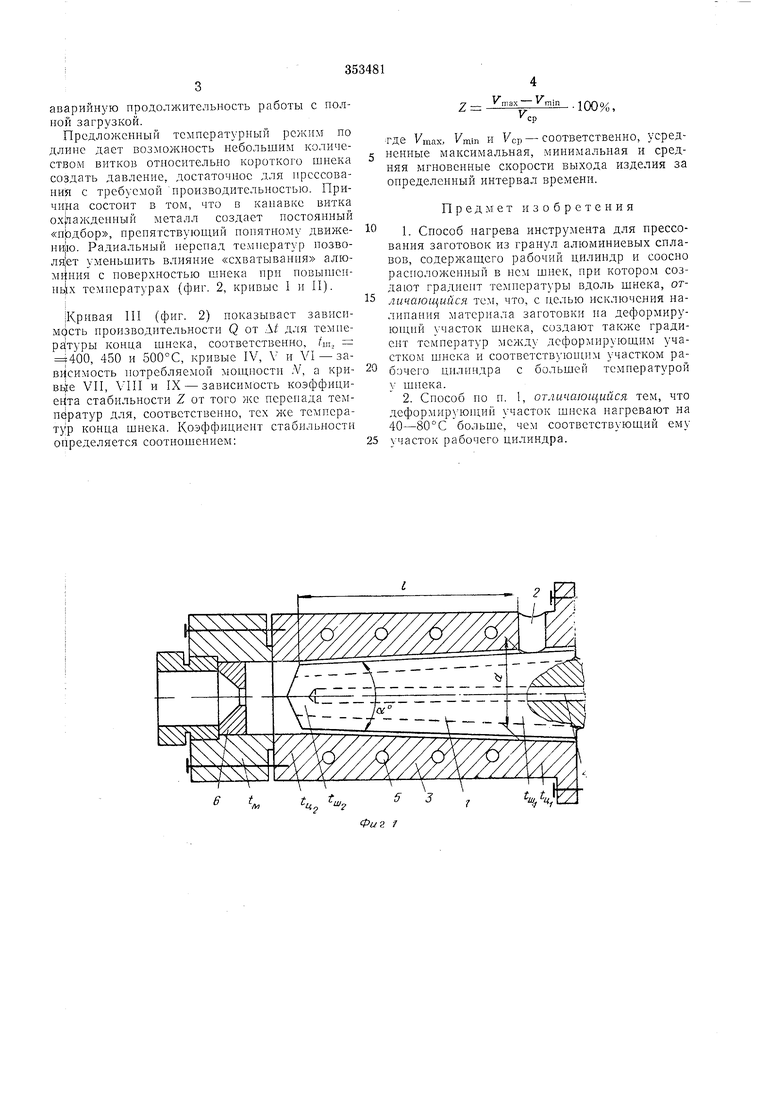

На фиг. 1 локазаиы схематичеоки основные узлы инструмента для прессования материала заготовки; на фиг. 2 - зависимость производительности процесса, потребляемой мощности и коэффициента стабильности процесса при прессовании гранул из сплавов АД31 и

01915, в зависимости от перепада температур между деформирующим участком шнека и соответствующей ему частью рабочего цилиндра.

При прессовании алюминия используется :шнек / с углом конуса по гребаям нарезки а 2-4° и с увеличивающимся объемом витка от загрузки к выходу (за счет увеличения глубины нарезки) примерно на 25%. При

этом отношение активной длины / шнека, измеряемой от ближней к матрице кромки загрузочного отверстия до конца нарезки, к его диаметру в зоне загрузочного отверстия 2 составляет ,3-2,8. Шнек расположен с

зазором в цилиндре 3. Шнек и цилиндр имеют каналы 4 и 5 для охлаждения.

Температура поддерживается в следующих пределах: в зоне загрузкгт цилиндра (7ц,) и

шнека (/ш,)-не более , в деформирующей зоне шнека (ш)-440-480°С, а в соответствующей ему части цилиндра (/ц,) подбирается так, чтобы перепад температур A/ t,,i.,, был равен 40-80°С. Температура (м) в зоне матрицы 6 устанавливается в соответствии с общепринятыми рекомендациями при обычном прессовании в зависимости от изделия и свойств прессуемого материала. Предлагаемые, более короткие по сравнеаварийную продолжительность работы с полной загрузкой.

Предложенный температурный режим по длнне дает возможность небольшим количеством витков относительно короткого шнека создать давление, достаточное для прессования с требуемой производительностью. Причина состоит в том, что в канавке витка ох|лажденный металл создает постоянный «нрдбор, нрепятствуюндий попятному движению. Радиальный перепад температур позволя ет уменьшить влияние «схватывания алюМФ1ИЯ с поверхностью шнека нрн повьпненHbjx температурах (фиг. 2, кривые I и И).

Кривая П1 (фиг. 2) показывает зависимость производительности Q от Л/ для темперйтуры конца шнека, соответственно, fm, Ц400, 450 и 500°С, кривые IV, V и YI -зависимость потребляемой мощпоети Л , а криBbje VH, Vln н IX - зависимость коэффициента стабильности Z от того же перепада температур для, соответственно, тех же температур конца шнека. Коэффициент стабильности определяется соотношением:

niax п

100%,

7

ср

V,,

Vcr.

Уп

где Ктах, Vmin И Vср - соответственно, усредненные максимальная, минимальная и средняя мгновенные скорости выхода изделия за определенный интервал времени.

Предмет изобретения

1.Способ нагрева инструмента для прессования заготовок из гранул алюминиевых сплавов, содержащего рабочий цилиндр и соосно расположенный в нем шнек, при котором создают градиент темнературы вдоль шнека, отличающийся тем, что, с целью исключения налинапия материала заготовки на деформируюни1Й участок шпека, создают также градиеит температур между деформируюшим участком шнека и соответствуюн1,нм участком рабочего цнлцпдра е большей температурой у шнека.

2.Способ но п. 1, отличающийся тем, что деформируюпшй участок шнека нагревают на 40-80°С больше, чем соответствующий ему участок рабочего цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПЛАСТИН | 2010 |

|

RU2437747C1 |

| ШНЕК И СПОСОБ ЛИТЬЕВОГО ФОРМОВАНИЯ МЕТАЛЛА | 2008 |

|

RU2466824C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

| СПОСОБ ИНДУКЦИОННОГО ГРАДИЕНТНОГО НАГРЕВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2151201C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ АЛЮМИНИЕВЫХСПЛАВОВ | 1971 |

|

SU299534A1 |

| Устройство для смешивания пастообразных веществ | 1991 |

|

SU1794938A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| Способ создания градиента температур в заготовке перед прессованием и устройство для его осуществления | 2024 |

|

RU2831021C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

г/мин 600

25

500

m

00

If200

to

-80 -W0 0во

n

Авторы

Даты

1972-01-01—Публикация