Изобретение относится к области обработки металлов давлением, а точнее, к устройству и способу создания переменного температурного поля по длине заготовки.

Известно устройство индукционного градиентного нагрева и способ для его реализации [Патент RU 2151201, опубликован 20.06.2000 г.]. Устройство содержит индуктор, состоящий из трех секций, расположенных одна внутри другой и имеющих разное количество витков, уменьшающихся в направлении градиента температур. Между секциями расположены слои электроизоляции, а заготовка находится внутри индуктора. Выступающая часть секций индуктора по отношению к торцу заготовки называется заглублением заготовки в индуктор. Между заготовкой и индуктором расположена теплоизоляция, причем отверстия визирных трубок фотопирометров расположены в центре каждой секции.

Недостатки устройства являются:

1. Индуктор изготавливается в виде камеры, в которой одновременно может нагреваться только одна заготовка, поэтому его производительность, как минимум, в 4-5 раз меньше производительности методического индуктора.

2. Поскольку в устройстве предусмотрен нагрев сразу всей заготовки, то невозможно создать высокий градиент температур по длине слитка, а, следовательно, не представляется возможным достичь высокой скорости прессования.

3. Также к недостаткам устройства можно отнести то, что индуктор имеет сложную конструкцию, состоящую из множества независимых секций, которые многократно подключаются и отключаются во время нагрева.

Наиболее близким является устройство для создания градиента температур в заготовке перед прессованием и способ его реализации, в котором создается градиентное поле температур в заготовке [В.Я. Зеленский, В.Г. Иванов, В.Н. Щерба, В.Н. Данилин, А.Г. Шиврин Система автоматизированного управления горизонтальными гидравлическими прессами // Кузнечно-штамповочное производство, №9 1990 г, стр. 27-29].

В данном устройстве имеется два индуктора: один - традиционный методический индуктор, в котором одновременно нагревают 5-6 заготовок, второй - короткий индукционный нагреватель камерного типа, в котором нагревается только передняя, обращенная к матрице, часть заготовки. Методический индуктор имеет несколько температурных зон для плавного нагрева заготовок. В методическом индукторе слиток нагревается, как правило, до температуры 250-300°С, а в коротком индукционном нагревателе передняя часть заготовки (обращенная к матрице) нагревается до температуры 450-500°С. Такой нагрев заготовки позволяет начать процесс прямого прессования с более высокими скоростями прессования. В ходе процесса прессования выделяется деформационное тепло, поэтому температура заготовки должна постепенно повышаться. Благодаря созданному до прессования градиенту температуры в заготовке перегрева заготовки в процессе прессования не происходит, поскольку деформационный разогрев будет компенсирован за счет более низкой температуры средней и задней частей заготовки (контактирующей с прессштемпелем), что позволит в 2-3 раза увеличить скорость прессования [Данилин В.Н., Ворошилов С.Ф., Шиврин А.Г. Исследование и применение градиентного нагрева слитков при скоростном прессовании с активным трением (СПАТ), КШП, 1995, №9, с. 27-29]. При увеличении градиента температуры по длине заготовки появляется возможность дополнительно повысить скорость прессования. Для увеличения градиента нагрев передней части заготовки должен происходить достаточно быстро, чтобы тепло максимально сохранилось только в зоне нагрева, но при этом не произошло перегрева в углу переднего торца заготовки. Для реализации такого режима необходимо осуществлять тщательный подбор температуры предварительного нагрева заготовки в методическом индукторе и мощности индуктора градиентного нагрева [Некрасова Н.С. Инженерная методика расчета параметров индукционного градиентного нагрева // Тез. докл. XIX междунар. научно-технич. конф, студентов и аспирантов «Радиоэлектроника, электротехника и энергетика». Москва, 2013. - С. 30. Кувалдин А.Б., Некрасова Н.С. Автоматизированный расчет процесса индукционного градиентного нагрева для кабельной промышленности, Промышленный электронагрев и электроотопление, №3, 2013 г].

Недостатком данного устройства является то, что оно имеет ограниченные возможности по созданию градиента температуры в заготовке, и есть большая вероятность перегрева угла переднего торца заготовки при попытке создать большой градиент температуры. Таким образом, данное устройство и способ не позволяет достичь высоких скоростей прессования и производительности процесса.

Техническим результатом изобретения является увеличение производительности процесса за счет увеличения скорости прессования.

Технический результат достигается следующим образом.

Устройство состоит из пресса, методического индукционного нагревателя и камерного индукционного нагревателя градиентного нагрева, причем оно дополнительно снабжено агрегатом охлаждения, размещенным на одной оси и в близи с камерным индукционным нагревателем градиентного нагрева, в котором имеются форсунки, подающие охлаждающую жидкость на боковую и торцевую поверхности задней части слитка. Кроме того, агрегат охлаждения размещен на дополнительно установленных направляющих, вдоль которых он может перемещаться. Причем толкатель заготовок, расположенный возле индукционного нагревателя градиентного нагрева и агрегата охлаждения, имеет регулируемую длину рабочего хода.

Способ создания перед прессованием градиента температур по длине заготовки заключается в том, что вначале заготовку равномерно нагревают до определенной температуры в методическом индукторе, а затем нагревают в камерном индукторе градиентного нагрева, где происходит ее дополнительный нагрев до более высоких температур, но только передней части заготовки (обращенного к матрице), причем одновременно с нагревом в камерном индукторе градиентного нагрева переднего конца заготовки происходит охлаждение заднего конца заготовки (контактирующего с прессштемпелем) с помощью агрегата охлаждения. Нагрев заготовки в методическом индукторе производят до температуры 0,7-0,76ТПЛ (ТПЛ - температура плавления сплава), а в индукционном нагревателе градиентного типа производят нагрев передней части заготовка до температуры 0,9-0,98 ТПЛ, при этом величина зоны нагрева составляет 0,33-0,5D3 (D3 - диаметр прессуемой заготовки). Охлаждение задней части слитка производят до температуры 50-150°С, при этом величина зоны охлаждения составляет 0,33-0,5D3. Кроме того, температуру контейнера во время прессования поддерживают в интервале 0,7-0,76ТПЛ. таким образом, что прессование осуществлялось с переменной скоростью по ходу процесса, обеспечивающей поддержание максимально возможной температуры изделия (0,9-0,98 ТПЛ) на одном уровне. Необходимо учесть, что время нагрева в индукторе градиентного переднего конца заготовки должно совпадать со временем охлаждения заднего конца заготовки на агрегате охлаждения, а суммарное время, расходуемое на транспортировку заготовки от индуктора градиентного нагрева и агрегата охлаждения к контейнеру и заталкивание ее в контейнер не должно превышать 30 секунд.

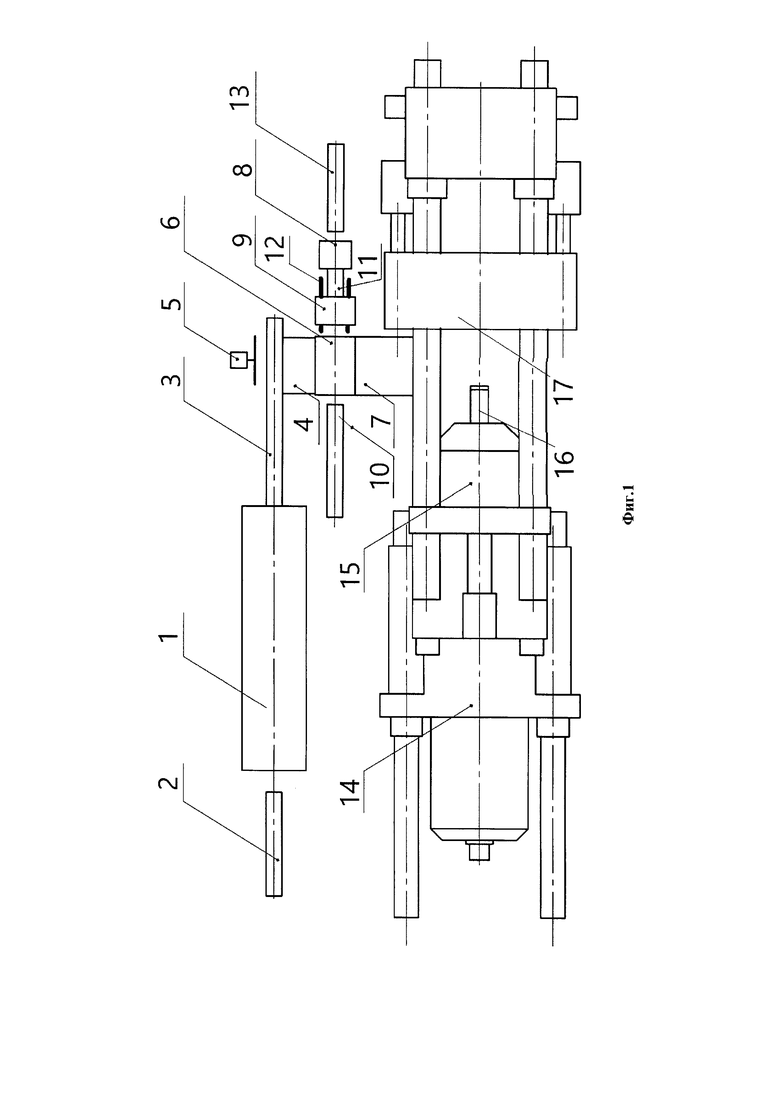

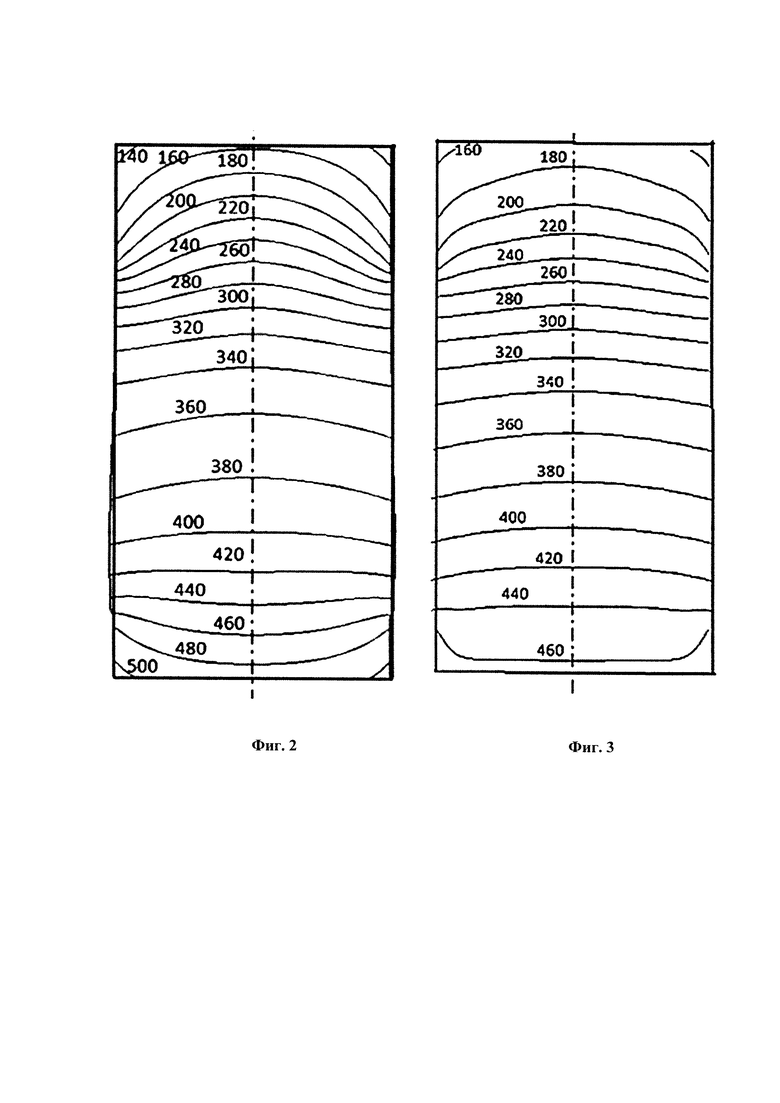

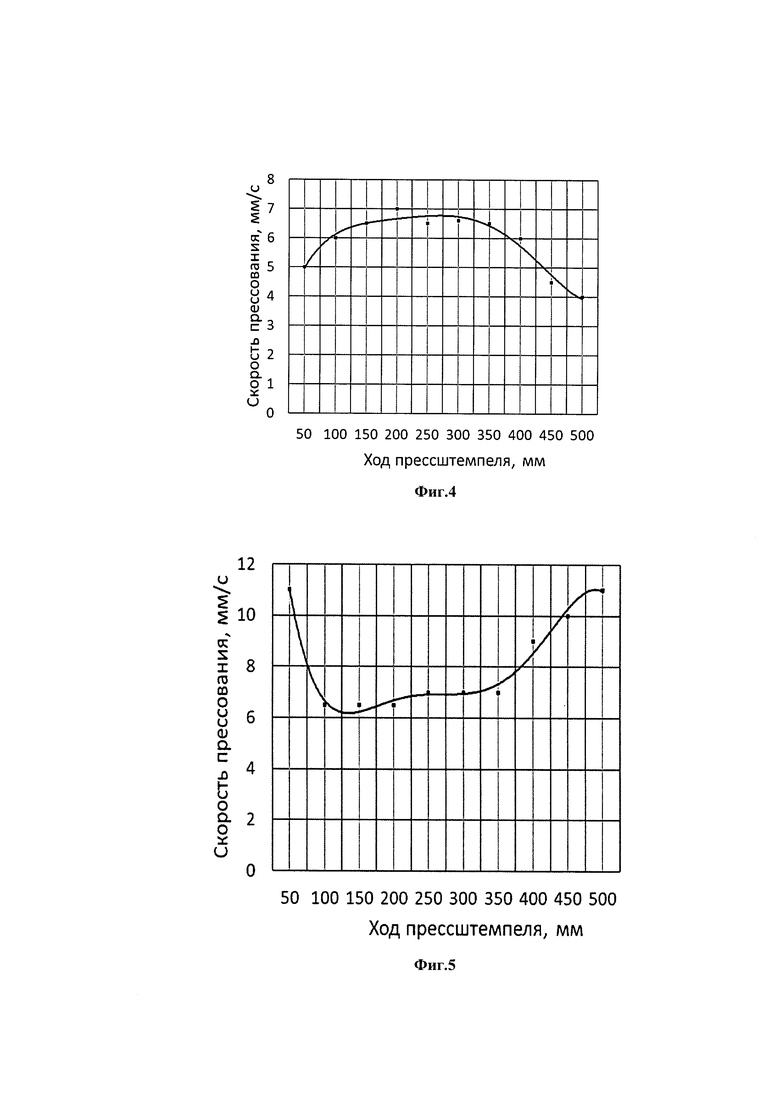

Изобретение поясняется чертежом, где на фиг. 1 изображен участок для прессования с установкой градиентного нагрева и агрегатом одновременного охлаждения задней части заготовок; на фиг. 2 - температурные изолинии градиентно-нагретой заготовки непосредственно после нагрева; на фиг. 3 - температурные изолинии градиентно-нагретой заготовки после нагрева и нахождения на воздухе и в контейнере в течении 30 с.; на фиг. 4 - изменение скорости прямого прессования по ходу процесса прессования при градиентном нагреве заготовки, а на фиг. 5 - изменение скорости обратного прессования по ходу процесса с градиентно-нагретой заготовкой.

Устройство работает следующим образом: заготовка (в данном положении заготовка на чертеже не показана) поступает из цеха к методическому индуктору 1. Далее заготовка толкателем 2 заталкивается в методический индуктор 1. В методическом индукторе постоянно находятся 5-6 заготовок, которые постепенно продвигаются по нему, попадая в разные температурные зоны. Это позволяет плавно нагревать заготовку до заданной температуры равной 0,7-0,76ТПЛ. После достижения установленной температуры заготовка выталкивается толкателем 2 с другой стороны методического индуктора 1 и поступает на транспортер 3, который перемещает ее к наклонному столу 4. Заготовка толкателем 5 сталкивается на наклонный стол 4, по которому она попадает на призму 6 податчика заготовок 7, ось которого с лежащей заготовкой совпадает с осями камерного индукционного нагревателя градиентного типа 8 и агрегата охлаждения 9. Далее толкатель 10 заталкивает заготовку 11 передним концом в камерный индукционный градиентный нагреватель 8, при этом задний конец заготовки будет находиться на положенной величине заглубления в агрегате охлаждения 9. Такое положение заготовки 11 достигается регулировкой положения агрегата охлаждения 9 вдоль направляющих 12 и регулировкой величины рабочего хода толкателя 10. Включается индуктор и агрегат охлаждения, начинается одновременный нагрев передней (обращенной к матрице) части заготовки до заданной температуры 0,9-0,98ТПЛ и охлаждение заднего конца заготовки до температуры 50-150°С. Если температура переднего конца превысит 0,9-0,98ТПЛ, то произойдет перегрев металла, а изделие после прессования будет иметь неисправимый брак. Если температура переднего конца будет ниже 0,9-0,98ТПЛ, а температура заднего конца будет выше 50-150°С, то оптимальный градиент температуры в заготовке не будет достигнут, и придется снижать скорость прессования, что приведет к снижению производительности процесса. Интенсивности нагрева и охлаждения заготовки рассчитываются таким образом, чтобы заданные температуры переднего и заднего концов заготовки достигались одновременно. Если эти процессы не совпадут по времени, то при ожидании завершения более длительного процесса произойдет либо снижение температура переднего конца, либо подъем температуры заднего конца, что приведет к снижению допустимой скорости прессования, а, следовательно, и производительности процесса. После завершения градиентного нагрева заготовка выталкивается толкателем 13 на призму 6 податчика заготовок 7, которым она подается на ось пресса 14. Затем холостым ходом траверсы 15 через прессштемпель 16 заготовка заталкивается в контейнер 17. Время от окончания процесса градиентного нагрева до помещения заготовки в контейнер не должно превышать 30 секунд. Если время перемещения заготовки превысит 30 секунд, произойдет выравнивание температуры по длине слитка, что приведет к снижению допустимой скорости прессования. Далее осуществляется прессование заготовки с переменной скоростью по ходу процесса. Скорость на разных этапах процесса прессования выбирается таким образом, чтобы обеспечить поддержание максимально допустимой температуры 0,9-0,98 ТПЛ изделия на одном уровне. Если скорость будет выше необходимой, то температура превысит 0,9-0,98 ТПЛ и изделие получит неисправимый брак. Если скорость будет ниже необходимой - то упадет производительность процесса. Во время процесса прессования температуру контейнера поддерживают в интервале 0,7-0,76 ТПЛ. Если температура контейнера будет выше 0,7-0,76 ТПЛ, то температура изделия на выходе из матрицы превысит допустимые значения и на поверхности изделия образуются трещины. Если температура контейнера будет ниже 0,7-0,76 ТПЛ, то температура заготовки заметно снизится. Снижение температуры заготовки приведет к увеличению усилия, необходимого для осуществления процесса прессования. В этом случае номинального усилия пресса может не хватить, и для успешного завершения процесса придется снизить скорость прессования, что приведет к уменьшению производительности.

В описанном устройстве при помощи предложенного способа создания градиента температур по длине заготовки возможно нагревать заготовки в методическом индукторе до более высоких температур 0,7-0,76 ТПЛ (ТПЛ - температура плавления данного сплава), поскольку задний конец впоследствии будет охлаждаться. Это решение позволяет технически проще и безопаснее создавать с помощью камерного индуктора градиентного нагрева повышенную температуру переднего конца заготовки. Применение агрегата охлаждения позволяет получать большой градиент температуры Δt=300-450°C по длине заготовки и, тем самым существенно увеличить скорость прессования, а, следовательно, и производительность процесса для всех основных (прямого, обратного и СПАТ - скоростного прессования с активным трением) способах прессования.

При помощи математического моделирования в среде QForm v 10.2 (специализированное российское программное обеспечение для моделирования процессов обработки металлов давлением, https://qform3d.ru) были определены величины оптимальной зоны нагрева в камерном индукторе градиентного нагрева переднего конца заготовки (0,33-0,5D3) и оптимальной зоны охлаждения (0,33-0,5D3) заднего конца заготовки с помощью агрегата охлаждения. Было установлено, что если величина этих зон будет меньше, то градиент температуры по длине заготовки уменьшится, что приведет к снижению допустимой скорости прессования. Если величина этих зон будет больше указанных пределов, то за счет активного теплообмена произойдет ускоренное выравнивание температуры в заготовке по длине, что также приведет к снижению допустимой скорости прессования. Разработанное устройство позволяет менять величину зоны охлаждения в рациональных пределах 0,33-0,5D3, поскольку агрегат охлаждения установлен на направляющих, вдоль которых он может перемещаться. Толкатель 10 имеет переменный рабочий ход, что обеспечивает возможность изменять и зону нагрева в заготовке в установленных пределах 0,33-0,5D3. Конкретная величина зон нагрева и охлаждения определяется в зависимости от заданных технологических условий прессования и длины заготовки.

При прямом прессовании в начале процесса имеется существенный резерв по температуре изделия, но полностью использованы силовые возможности оборудования. Нагрев переднего конца заготовки (обращенного к матрице) до максимально возможной температуры существенно снижает потребное усилие на начальном этапе прессования и позволяет увеличить скорость прессования на этом этапе. На завершающем этапе стандартного режима прямого прессования значительно повышается температура изделия, и чтобы не допустить его перегрева приходится существенно снижать скорость прессования. Использование градиентно-нагретой заготовки с принудительно охлажденным задним концом, позволяет эффективно компенсировать по ходу процесса выделяющееся деформационное тепло в заготовке. Кроме того, к концу процесса прямого прессования уменьшается площадь боковой поверхности заготовки, снижаются затраты на трение, что приводит к уменьшению усилия, необходимого на осуществление деформации. Совокупность этих факторов позволяет на завершающей стадии процесса увеличить скорость прессования. Таким образом, применение режима градиентного нагрева и охлаждения заготовки позволяет существенно интенсифицировать процесс прессования и увеличить его производительность.

Для подтверждения заявленного технического результата было проведено математическое моделирование процесса прессования в различных режимах в среде QForm. Режимы были выбраны применительно к прессу усилием 35МН, предназначенного для прессования прутков и профилей из труднодеформируемого алюминиевого сплава Д16. Для расчетов использовалась заготовка диаметром 300 мм и длиной 600 мм. Моделирование технологического процесса прямым и обратным способами проводилось в различных режимах как с градиентным нагревом, так и с равномерным нагревом заготовки (для сравнения):

На первой стадии исследований для верификации расчета нагрева заготовки в среде QForm и калибровки модели были проведены модельные эксперименты без охлаждения задней части заготовки. Полученные результаты показали полную идентичность с результатами промышленных экспериментов [Данилин В.Н., Ворошилов С.Ф., Шиврин А.Г. Исследование и применение градиентного нагрева слитков при скоростном прессовании с активным трением (СПАТ), КШП, 1995, №9, с. 27-29].

Далее был проведен расчет режимов нагрева заготовки в QForm. Передний торец заготовки нагревали до максимально допустимой температуры порядка 0,98ТПЛ, исключающей перегрев в передних углах заготовки. Температура заднего торца заготовки составляла порядка 140°С (фиг. 2). Процесс вынужденного короткого нахождения заготовки на воздухе и контейнере также учитывался и моделировался в среде QForm (фиг. 3)

В результате градиентного нагрева и 30-ти секундном нахождения заготовки на воздухе и в контейнере был получен градиент температур в заготовке ТПЕР=460°С и tЗАД=160°С.

Пример 1.

При моделировании процесса прессования прямым способом сплава Д16 с равномерной температурой нагрева заготовки 430°С, контейнера 380°С и постоянной скоростью прессования была достигнута скорость прессования VПР=1,5 мм/с.

При моделировании процесса прессования прямым способом сплава Д16 с градиентно-нагретой заготовкой, температурой контейнера 380°С и постоянной скоростью прессования получилось осуществить технологический процесс без перегрева изделия на выходе из матрицы при максимальной скорости прессования VПР=4 мм/с.

При моделировании процесса прессования прямым способом сплава Д16 с градиентно-нагретой заготовкой, температурой контейнера 380°С и переменной скоростью прессования получилось осуществить технологический процесс без перегрева изделия на выходе из матрицы при средней скорости прессования VСР=5,6 мм/с (фиг. 4). Процесс прессования разбивался на десять участков (как в промышленных регуляторах скорости) и на каждом участке скорость выбиралась максимально возможной.

Пример 2.

При моделировании процесса прессования обратным способом сплава Д16 с температурой нагрева заготовки и контейнера 380°С и постоянной скоростью прессования была достигнута скорость прессования VПР=6 мм/с.

В случае моделировании процесса прессования обратным способом сплава Д16 с градиентно-нагретой заготовкой, температурой контейнера 380°С и постоянной скоростью прессования получилось осуществить технологический процесс без перегрева изделия на выходе из матрицы при максимальной скорости прессования VПР=7 мм/с.

При моделировании процесса прессования обратным способом сплава Д16 с градиентно-нагретой заготовкой, температурой контейнера 380°С и переменной скоростью прессования получилось осуществить технологический процесс без перегрева изделия на выходе из матрицы при средней скорости прессования VСР=8,2 мм/с (фиг. 5). Процесс прессования также разбивался на десять участков и на каждом участке скорость выбиралась максимально возможной.

С помощью программы QForm удалось создать градиентное поле в заготовке перед прессованием в точности соответствующее промышленным условиям, что позволило путем модельных экспериментов установить оптимальную температуру градиентного нагрева заготовки для сплава Д16 tПEP=500°C и tЗАД=140°С.

Модельные эксперименты в программе QForm полностью подтвердили эффективность предложенных решений для создания оптимального градиента температуры в заготовке и использование переменной скорости по ходу процесса. Предложенные устройство и способ позволяют увеличить среднюю скорость прессования при прямом прессовании в 3,7 раза, а при обратном и СПАТ процессах - в 1,4 раза по сравнению с прессованием равномерно нагретой заготовки при постоянной скорости прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ полунепрерывного экструдирования легких сплавов | 1978 |

|

SU776690A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| Контейнер трубопрофильного пресса | 1979 |

|

SU897362A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108881C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ | 2005 |

|

RU2285570C1 |

| Способ прессования изделий без пресс-остатка | 1988 |

|

SU1648584A1 |

| Способ полунепрерывного прессования изделий | 1989 |

|

SU1731337A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| Способ экструзии частиц из сплавов цветных металлов | 1990 |

|

SU1797516A3 |

| Способ прессования изделий | 1977 |

|

SU645721A1 |

Изобретение относится к области обработки металлов давлением. Устройство для создания градиента температур в заготовке перед прессованием снабжено толкателем заготовок и агрегатом охлаждения, размещенным на одной оси с камерным индукционным нагревателем градиентного нагрева, при этом камерный индукционный нагреватель выполнен с возможностью нагрева передней части заготовки, контактирующей с матрицей, а агрегат охлаждения имеет форсунки для подачи охлаждающей жидкости на боковую и торцевую поверхности задней части заготовки, контактирующей с пресс-штемпелем, при этом агрегат охлаждения размещен на дополнительно установленных направляющих, выполненных для возможности его перемещения с регулированием положения, а толкатель заготовок имеет регулируемую длину рабочего хода. Способ создания градиента температур в заготовке из труднодеформируемого алюминиевого сплава перед прессованием заключается в том, что вначале заготовку равномерно нагревают в методическом индукторе до температуры 0,7-0,76ТПЛ, где ТПЛ - температура плавления сплава, οС, затем нагревают в камерном индукторе градиентного нагрева переднюю часть заготовки, контактирующую с матрицей, до температуры 0,9-0,98ТПЛ, где ТПЛ - температура плавления сплава, οС, при этом величину зоны нагрева в камерном индукторе обеспечивают составляющей 0,33-0,5D3, где D3 - диаметр заготовки, мм, и осуществляют охлаждение задней части заготовки, контактирующей с пресс-штемпелем, в агрегате охлаждения до температуры 50-150°С, причем величину зоны охлаждения обеспечивают составляющей 0,33-0,5D3, где D3 - диаметр заготовки, мм, время нагрева в индукторе градиентного нагрева передней части заготовки, контактирующей с матрицей, обеспечивают совпадающим со временем охлаждения задней части заготовки, контактирующей с пресс-штемпелем, причем обеспечивают одновременно нагрев в камерном индукторе градиентного нагрева передней части заготовки, контактирующей с матрицей, и охлаждение в агрегате охлаждения задней части заготовки, контактирующей с пресс-штемпелем, а суммарное время, расходуемое на транспортировку заготовки от индуктора градиентного нагрева и агрегата охлаждения к контейнеру, и время заталкивания ее в контейнер обеспечивают не превышающим 30 секунд. Техническим результатом изобретения является увеличение производительности процесса за счет увеличения скорости прессования. 2 н. и 2 з.п. ф-лы, 5 ил., 2 пр.

1. Устройство для создания градиента температур в заготовке перед прессованием, состоящее из пресса, методического индукционного нагревателя и камерного индукционного нагревателя градиентного нагрева, отличающееся тем, что устройство дополнительно снабжено толкателем заготовок и агрегатом охлаждения, размещенным на одной оси с камерным индукционным нагревателем градиентного нагрева, при этом камерный индукционный нагреватель выполнен с возможностью нагрева передней части заготовки, контактирующей с матрицей, а агрегат охлаждения имеет форсунки для подачи охлаждающей жидкости на боковую и торцевую поверхности задней части заготовки, контактирующей с пресс-штемпелем, при этом агрегат охлаждения размещен на дополнительно установленных направляющих, выполненных для возможности его перемещения с регулированием положения, а толкатель заготовок имеет регулируемую длину рабочего хода.

2. Способ создания градиента температур в заготовке из труднодеформируемого алюминиевого сплава перед прессованием посредством устройства по п. 1, заключающийся в том, что вначале заготовку равномерно нагревают в методическом индукторе до температуры 0,7-0,76ТПЛ, где ТПЛ - температура плавления сплава, °С, затем нагревают в камерном индукторе градиентного нагрева переднюю часть заготовки, контактирующую с матрицей, до температуры 0,9-0,98ТПЛ, где ТПЛ - температура плавления сплава, °С, при этом величину зоны нагрева в камерном индукторе обеспечивают составляющей 0,33-0,5D3, где D3 - диаметр заготовки, мм, и осуществляют охлаждение задней части заготовки, контактирующей с пресс-штемпелем, в агрегате охлаждения до температуры 50-150°С, причем величину зоны охлаждения обеспечивают составляющей 0,33-0,5D3, где D3 - диаметр заготовки, мм, время нагрева в индукторе градиентного нагрева передней части заготовки, контактирующей с матрицей, обеспечивают совпадающим со временем охлаждения задней части заготовки, контактирующей с пресс-штемпелем, причем обеспечивают одновременно нагрев в камерном индукторе градиентного нагрева передней части заготовки, контактирующей с матрицей, и охлаждение в агрегате охлаждения задней части заготовки, контактирующей с пресс-штемпелем, а суммарное время, расходуемое на транспортировку заготовки от индуктора градиентного нагрева и агрегата охлаждения к контейнеру, и время заталкивания ее в контейнер обеспечивают не превышающим 30 секунд.

3. Способ по п. 2, отличающийся тем, что температуру контейнера во время прессования заготовки поддерживают в интервале 0,7-0,76ТПЛ, где ТПЛ - температура плавления сплава, °С.

4. Способ по п. 2, отличающийся тем, что прессование заготовки на прессе осуществляют с переменной скоростью, обеспечивающей поддержание температуры заготовки равной 0,9-0,98ТПЛ, где ТПЛ - температура плавления сплава, °С.

| В.Я | |||

| ЗЕЛЕНСКИЙ и др | |||

| Система автоматизированного управления горизонтальными гидравлическими прессами | |||

| Журнал "Кузнечно-штамповочное производство", 1990, N 9, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| ДАНИЛИН В.Н | |||

| и др | |||

| Повышение производительности процесса прессования труднодеформируемых алюминиевых сплавов путем применения градиентного нагрева заготовок и переменной скорости | |||

Авторы

Даты

2024-11-28—Публикация

2024-04-10—Подача