Изобретение относится к получения из нефтяйого сырья газообразной смеси, состоящей из водорода и метана.

Известен способ гидролазификащии нефтяной фракции, нредварительно очищенной от серы, асфальтенав и золы, .при температуре 550-700°С и давлении 15-100 ат в орисутстВИИ йодорода в избытке и катализатора гидрирования, содерж,ащего соединения металла VI или VIII группы на аморфном окисл.е металла ПА, IIIA или IVB группы периодической системы. Целевым продуктом этош способа является смесь газообразных углеводородов, состоящая из метана, этана, пропана, бутана и нримеси водорода.

Для получения газообразной смеси, состоящей исключительно из водорода и метана, предлагается полученный по известному ,бу продукт подвергать гидрокрекингу при тем1пера,туре ниже 500°С и давлении 15- 100 ат в присутствии катализатора гидрирования, содержащего никель, рутений, .кобальт, платину ИЛИ палладий на носителе, предста|вляющем собой кремнезем, глинозем, известь или магнезию, а IB качестве водородсодержащего газа применять продукты риформиега жидких углеводородов сырья или газа первой ступени. Используемые по данному способу каталиаато-ры являются гидрирующими, однако катализатор первой ступени обладает средней гидрирующей активностью, а катализатор второй ступени - высокой.

Катализаторы с высокой гидрирующей активностью применяют для полного гидрирования газообразных углеводородов до ,метана, они регенерируются труднее, чем катализаторы первой ступени, но не вызывают образования угольных или жидких отложений. Поэтому нет необходимости проводить вторую ступень в присутствии избытка водоро да.

Катализаторами второй ступени могут

быть металлы с высокой гидрирующей активностью, например никель, рутений, железо, кобальт, /палладий и платина, на носителе из глинозема и/или магнезии с окисями кремния и/или кальция. Эти катализаторы готовят известным опоСОбО,М.

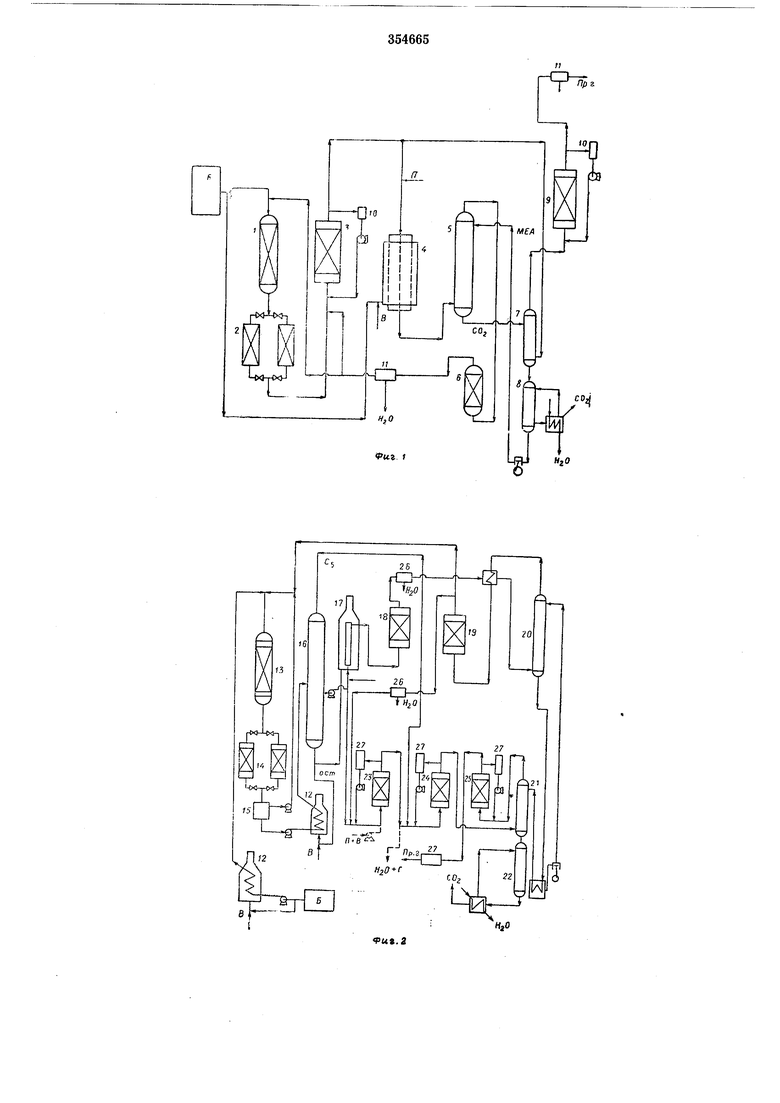

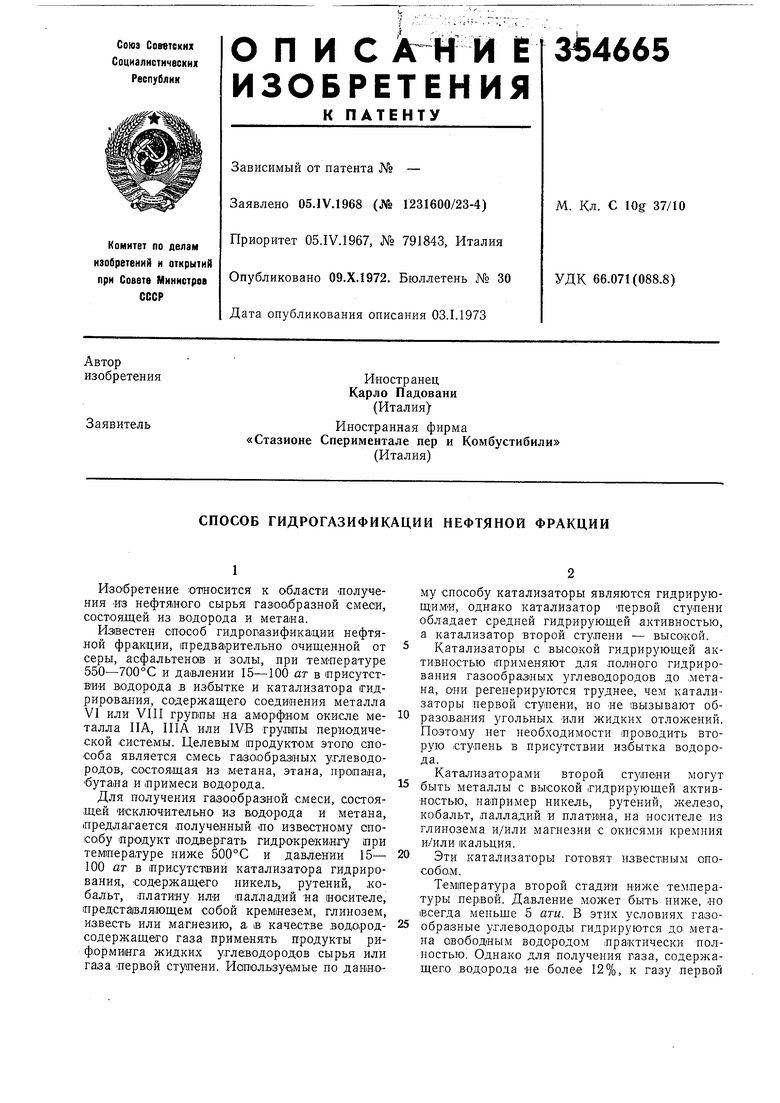

Температура второй стадии ниже температуры первой. Давление может быть ниже, но всегда меньще 5 ати. В этих условиях газообразные углеводороды гидрируются до метана свободным водородом практически полностью. Однако для получения газа, содержащего водорода яе более 12%, к газу первой ступвни можно добавить легкие углеводороды из сырья или со стороны. Водород можно получить ИЗ различных источников, в частности риформи.нгом Части газа первой ступени в присутствии кислорода или водяного па.ра на никелевом катализаторе при температуре 620-850°С и давлении, равном или НИже давления гидрогазификащии, либо риформингом углев1одородо1в сырья в присутствии кислорода и .водяного лара. Вторую ступень гидрогазифяка-ции моЖНо проводить .в двух реакторах -последовательно, в первом из которых используют условия, приводяпдие к получанию метана и воды из окиси углерода и водорода, а во вторОМ - из окиси и двуокиси углерода И воды. Окись и двуокись углерода могут быть получены извне или из .колонны гидрогаеификащии. РеакЩИИ гидрогазофикации второй ступени экзотермичны и при подогреве исходных peaireHTQB до температуры 300-500°С нозволяют работать в автотермических условиях. На фиг. 1 изображена Схема установки для осуществления описываемого способа (первый вариант); на фиг. 2 - то же (второй вариант). Пример 1. Этот пример иллюстрируется схемой, приведенной на фиг. 1, где: 1-узел гидродесульфирования; 2 - очистители; 3- первый .ГИдрогазификатор; 4 - трубчатая печь реформинга; 5 - узел сорбции СОд; 6-. узел метанизащии; 7 - узел стриппинга СОа; 8 - узел полного стриппинга СОз; 9 - вторОй гидрогазификатор; 10 - хоЛОДИльники; 11- конденсаторы; Б-бензин; В - -воздух; Я - пар; Пр. г - производимый газ. Обрабатываемый бензин Б имеет следующую характеристику: Начальная точка выкипания, °С 50% IB объеме, °С Конечная точка выкипания, °С Соотношение С/Н S части/млн. Испаряемый бензин смешивают с гидрирующим газом и вместе с ним подают на ко|бальтникельмолибденовый катализатор в узел 1, где при температуре 380°С под давлением 25 ата происходит гидродесульфирование, а затем - в очистители 2, заполненные железом и цинком, где поглОЩаются H2S и другие серуоодержащие соединения. После десульфирования содержание серы в бензине ilOO частей/млн. Пары -бензина, десульфирова,нные вместе с избытком гидрирующего газа, смешивают с другим гидрирующим гаЗОМ и подают в первый гидрогазификатор 3, где при температуре 620-780°С происходит полная гидрогазифи.кация -сырья. Выходящий газ, состоящий из 57,6% водорода, 36,05% метана, 5,1% этана и 1,25% пропана, разделяют на три потока. фикатор через холодильник (контроль температуры), другой (около треги общего количества) - на вторую ступень гидрогенизации, а третий поток смешивают с паром и подают в трубчатую лечь 4 рифОрМИнга, т. е. Происходит эндометрический оксигенолиз ВОДяным паром с никелевым катализатором для произ1водства гидри,руюЩего газа. УслОВия рифарминга - темлература, давление и соотношение НаО и углеводородов - выбраны так, чтобы выходящий газ содержал СО не более 1,42 и СО2 не более 7,44%. После ЛОглОЩения С02 в узле 6 происходит метанизация. В результате образуется газ, состоЯЩИй в ooHoiBHOM из 70-72% водорода и 28-30% Метана, идундий для гидрогазификации первой ступени. Десорбция СО2 и соответствующее восстановление этанолаМИна совершаются также в две стадии, На первой стадии удаляется только одна часть по,глоща1еМ0,го СОз: насыщаемый СОа этаноламии под давлением 25 ата Нагревают До 100-105°С и подвергают стриппингу газом, поступающим от гидрогазификатора 3. Условия такие, чтобы Моноэтаноламин освободил определенное количество СОг, требуемое для превраЩе,ния в метан 60-70% присутствующего водорода в поступающем газе от первого периода гидрогазификации. Смесь этого же газа вместе с СО2, выходящим из узла 7, подают во второй гидрога-зификатор 9, где происходит реакция СО2+ + + 2Н2О вместе с реакциями типа г Н , I ,4/г -от „ Ся Пат Н7, Определенное количество выходяще)Го газа из второго гидрогазификатора 9 во-звращается обратно через холодильник (контролирующий). Действующие условия и потоки (показаны на фиг. 1 и в табл. 1): давление десорбции в узле 7, т. е. 25 ата, температура 50-60°С, производительность 2000 н1м газа с содержанием около 90% СН и 10% водорода, исходя из 1565 кг бензина. Пример 2. Схема, иллюстрирующая данный пример, дана на фиг. 2. Условия процесса и состав газов приведены в табл. 2. Бензин имеет следующую характеристику: То-чка выкипания, °С: начальная кОНечная 450 частей/млн 50% в объеме, °С 96 СоотноЩбние С/Н 5,38 На фиг. 2: 12-печи; 13 - узел гидродеульфирования; 14 - очиститель; 15--сепаато-р под давлением; 16 - колонна разделеия; 17 - узел рнформинга; 18 - узел кон.ерсии СО; 19 - узел метанизации; 20 -

22 - узлы стриплинга СО2 (соответственно I и II ступени); 23 - иервый, 24 - второй и 25 - третий гидрогазификаторы; 26- конденсатор; 27 - холодильники; 5 бензин; В - воздух; ост. - остаток; Я+В - пар + +|воздух; Н2О-|-Г - вода+газ; Пр. г-производимый газ;цикл восстановления катализатора I ступени гидрОга;зификации.

Iступень гидрогазификации - бензин после десульфирования - конденсируют и отделяют от гидрирующего газа, зате его снова иапаряют в колонне 16, где и разделяют на головку Со, прОМежуточиый продукт и хаостовой остаток.

IIступень - промежуточный продукт, выходящий из колонны стриппиига, состоящий на 70% (около) из углеводородов, разделяют на две части, одну из «их подают в узел 17 риформинга под давлением, а другую часть (около 42%)-на I ступень в гидрогазификатор 23. Другими словами, водород в этом случае получают от риформинга бензина. Остаток от колонны стриппинта используют как топливо в печи 12 иопарения и в узле 17 риформинга.

Головку Cs подают на II ступень гидрогазификации. Окись углерода, которая содержится .в газе, выходящем из аппарата риформинга бензина, подвергают конверсии .с водяным паром, затем очистке от СОд в очистителе МЕА 20 под давлением 25 ата и метанизации в узле 19. Получаемый гидрирующий газ, состоящий из 72,4% воздуха и 28% м етана, иопользуют для гидродесульфирования и гидрогазификации I ступени. III ступень - газ, вых,одящий из первого гидрогазификатора, подают яа гидрогенизатор II 1стзпени, после добавки фракции Cs, поступающей от колонны стриппинта, затем этот же газ используют .как газ стритпинга в

узле 21 под давлением 25 ата, где поглощается требуемое количество СО2 для превращения остаточного водорода в метан. Таким Oi6разом, после метанизации в конечном газе количество свободного водорода ниже

12 об. %. Последо вательно этот газ проходит через гидрогазификатор 25.

Моноэтаноламин отделяют от С02 в аппарате десорбции под давлением, полностью восстанавливают путем подогрева и подают

на рециркуляцию.

Из 1700 кг (около) бензина получают 2000 HJAi газа, содержащего около 90 об. % метана и около 10 об. % водорода.

Второй 24 и третий 25 гидрогазификаторы

можно соединить.

Для обработки более высоко,молекулярных продуктов перегонки достаточно увеличить давление в гидрогазификаторе 23 и/или восстано1вить более часто гидрирующий газ,

и/или употребить ero с более высоким содержанием водорода.

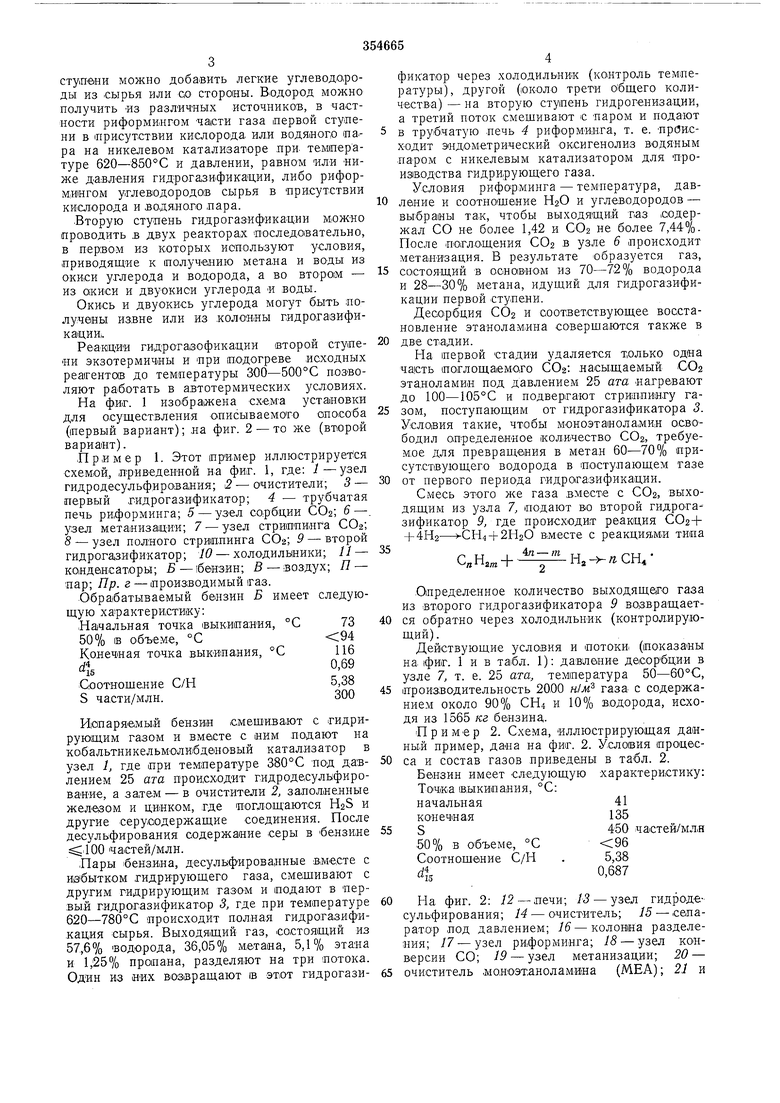

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОГЕНИЗАЦИИ НЕФТЯНОЙ ФРАКЦИИ | 1971 |

|

SU309533A1 |

| Способ получения бензола | 1983 |

|

SU1129197A1 |

| Способ получения жидких и газообразных углеводородов из горючих сланцев | 1974 |

|

SU683633A3 |

| ОБРАБОТКА РЕЦИРКУЛИРУЮЩЕГО ГАЗА ДЛЯ НЕПОСРЕДСТВЕННОГО ТЕРМОХИМИЧЕСКОГО ПРЕОБРАЗОВАНИЯ ВЫСОКОМОЛЕКУЛЯРНЫХ ОРГАНИЧЕСКИХ ВЕЩЕСТВ В МАЛОВЯЗКОЕ ЖИДКОЕ СЫРЬЕ, ГОРЮЧИЕ МАТЕРИАЛЫ И ТОПЛИВО | 2009 |

|

RU2470985C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БАЗОВОГО БЕНЗИНА | 2013 |

|

RU2518481C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ГИДРООБРАБОТКИ И ГИДРОКРЕКИНГА | 1999 |

|

RU2214442C2 |

| СПОСОБ ОБРАБОТКИ БЕНЗИНА | 2017 |

|

RU2731566C2 |

| СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ АММИАКА | 2012 |

|

RU2608766C2 |

| Способ получения метана | 1989 |

|

SU1707013A1 |

| СПОСОБ ОБРАБОТКИ БЕНЗИНА ПУТЕМ РАЗДЕЛЕНИЯ НА ТРИ ФРАКЦИИ | 2017 |

|

RU2739989C2 |

Плотность 0,50

Теплотворная способность 7960 Количество газа 11200 н/лз

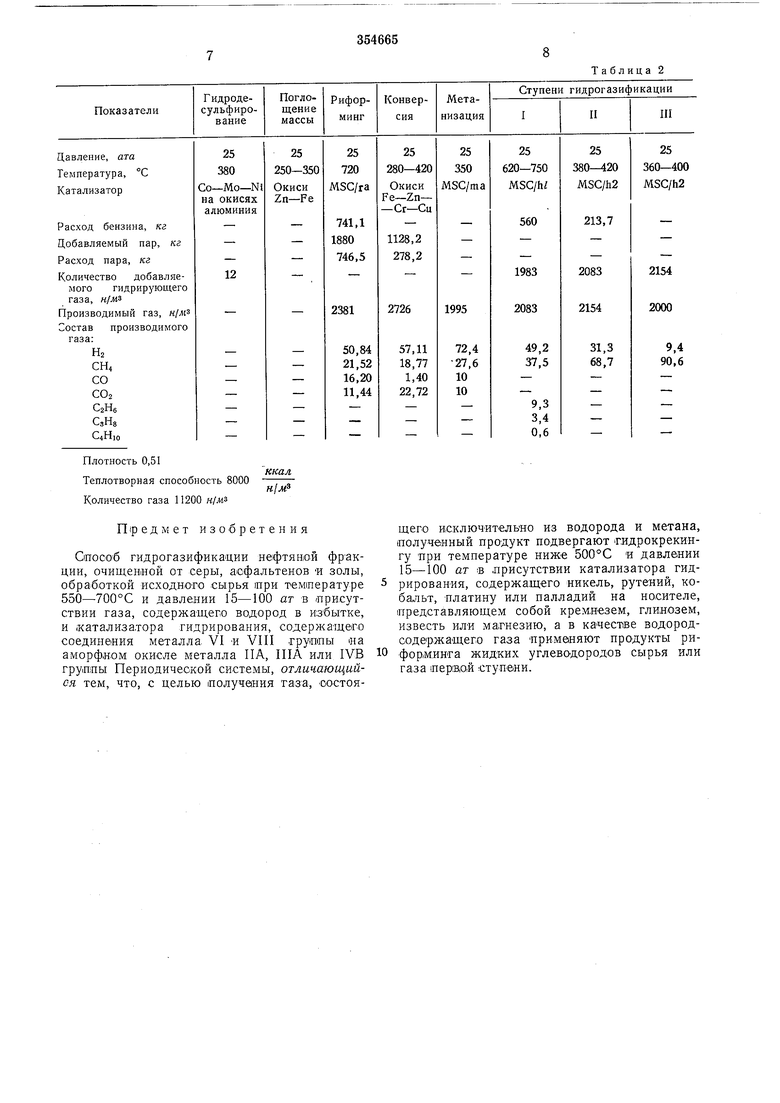

Плотность 0,51

Теплотворная способность 8000

Количество газа 11200 н/жз

Предмет изобретения

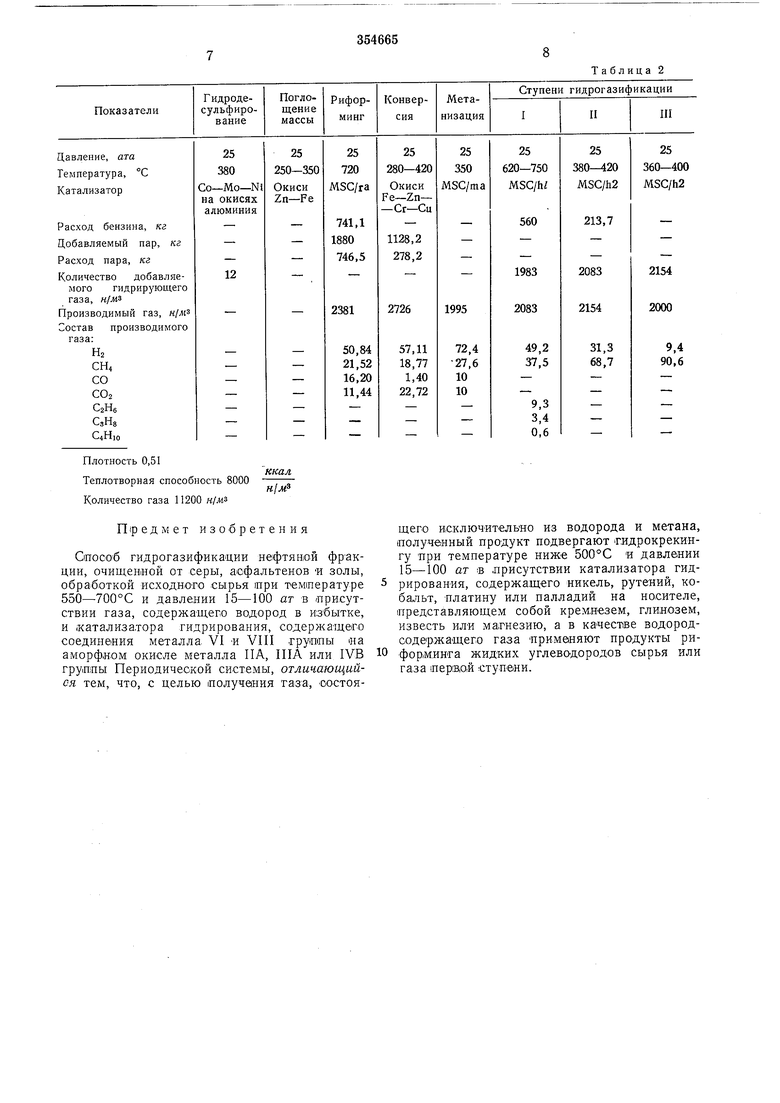

Способ гидрогазифика-ции нефтяной фр-акции, очищенной от серы, аофальтенов И золы, обработкой исходного сырья три температуре 550-700°С и давлении 15-100 ат в (Присутствии газа, содержащего водород в избытке, и катализатора гидрирования, содержащего соединения металла. VI « VIII грустны «а аморфном окисле металла ПА, IIIA или IVB группы Периодической системы, отличающийся тем, что, с целью получе(ния газа, состояТаблица 2

щего исключительно из водорода и метана, полученный продукт подвергают гидрокрекингу при температуре ниж-е 500°С и давлении 15-100 ат :в .присутствии катализатора гидрированИя, содержащ-его никель, рутений, кобальт, платину или палладий на носителе, представляющем собой кремнезем, глинозем, известь илИ магнезию, а в качестве водородсодержащего газа применяют продукты риформинга жидких углеводородов сырья или газа перко-й ступени.

Ри.г

HfO

Авторы

Даты

1972-01-01—Публикация