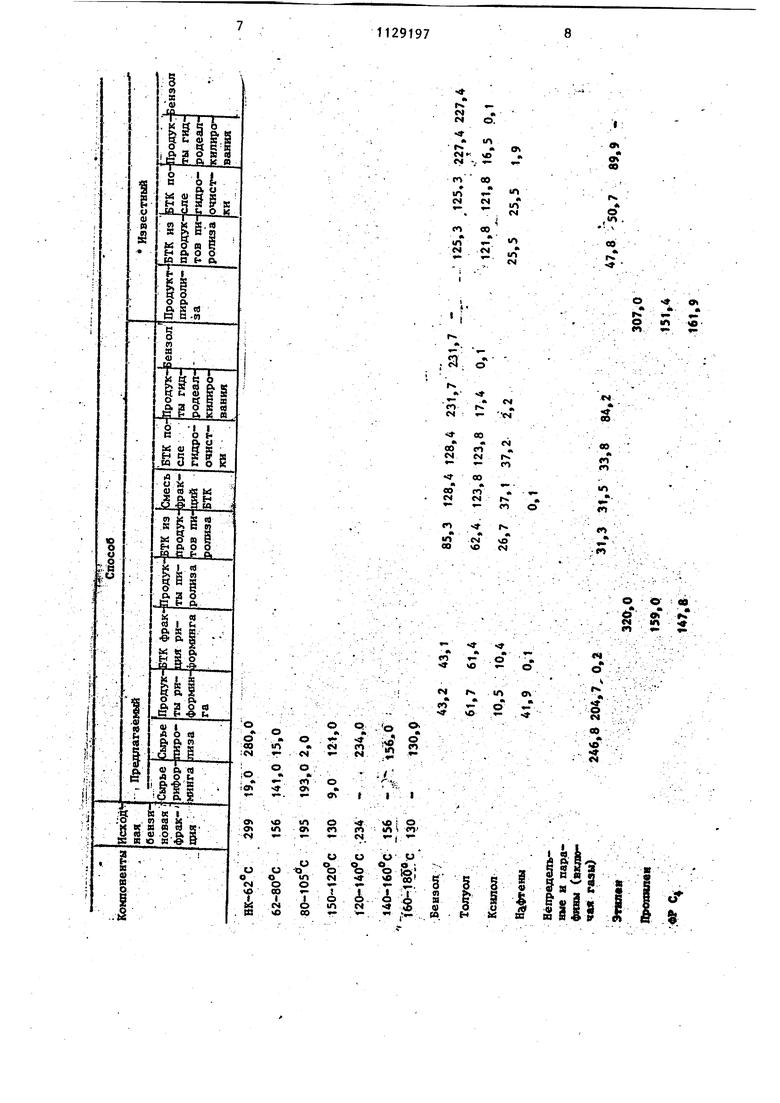

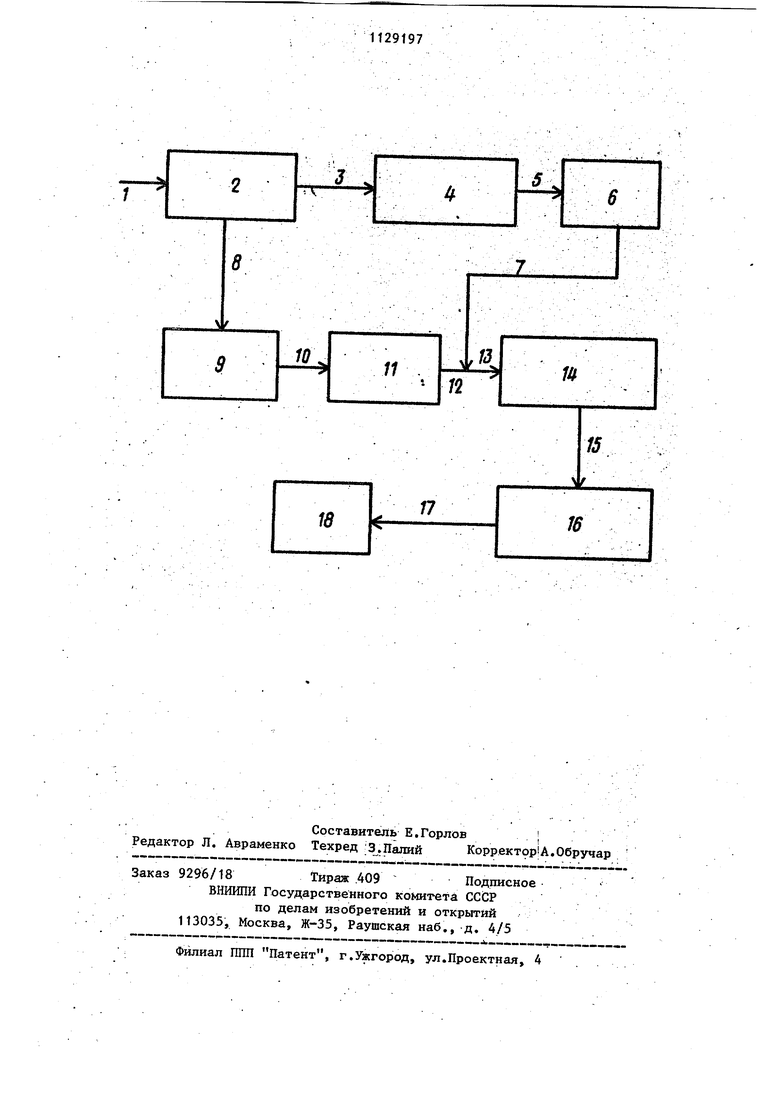

: Изобретение относится к нефтепереработке и нефтехимии и связано с методами получения бензола, кретно с получением бензола рз бензиновых фракций с применением про,цесса пиролиза. ; Известен способ переработки бензиновых фракций с получением бензол путем каталитического риформинга, бьщедения из продуктов риформинга ароматических углеводородов экстрак цией селективными растворителями и; полу гения бензола ректификацией 1J Недостатками данного способа яв(ляются ограниченность ресурсов сьфь для получения бензола указанным способом и низкий выход бензола. Наиболее близким к изобретению .является способ получения бензола путем пиролиза.бензиновой фракции и вьщеления из продуктов пиролиза бензолтолуолксилольной фракции, последующей двухступенчатой гидроочистке её, гидродеалкилирования и вь делен ця ректификацией из продук тон гидродеалкилирования целевого продукта m . На первой стадии гидроочисткя осзпцествляют гидрирование диеновых и частично олефиновых соединений тна палладиевом катализаторе, реакци . экзотермическая, протекает со значи : тельным вьщелением тепла, а на ;второй ступени осуществляют гйдро,обеесеривание и гидрирование остав . пюхся олефиновьк углеводородов на. алюмокобальтмолибденовом катализато .ре. . . . ; . Гидрогенизйт второй ступени гидр рования подвергается гидродеалкилированию ароматических углеводородов до бензола, а также гидрокрекингу неароматических углеводородов с пол чением метана и этана. Недостатками данного способа являются Необходимость осуществления .постоянного рецикла .(100% на гсырье) на первой ступени гидрирования для поддержания необходимой температзфы В реакторе, что приводит к повьшен.ным. энергетическим затратам и умень шенйю произйодительности способа и невысокий, срок службы катализато, ров гидрирования и гидрообессерива, ния. Цель изобретения - снижение энер гозатрат на производстве бензола и увеличение срока службы катализатора. Поставленная цель достигается тем, что согласно способу получения бензола из бензиновой фракции перед пиролизом вьщеляют ректификацией фракцию в пределах выкипания 62-140 0 и подвергают ее на каталитическому риформингу, из продуктов риформинга вьщеляют экстракцией селективными растворителями ароматические углеводороды, смешивают вьщеленные ароматические углеводороды с бензолтолуолксилольной фракцией, поступающей на гидроочистку, в соотношении 0,2-1,5:1. При относительном содержании фракции ароматических углеводородов с риформинга в смеси ниже 0,2 температурный перепад по реактору существенно не изменяется,-ЧТО не дает возможности увеличить срок службы катализатора, при относительном содержании выше 1,5 выделенного тепла гидрирования не хватает для поддержания температурного режима рабо- ы адиабатического реактора. Оптимальное соотношение 0,6-1,0. При таком соотношении температурный перепад по реактору 1 ступени уменьшается с 70-90°С до 25-40°С, что позволяет увеличить срок службы катализатора примерно с двух-до четырех лет и увеличить межрегенерационный пробег катализатора с 1 года до 1,5 лет. На чертеже приведена принципиальная схема осуществления предлагаемого способа. Бензиновая фракция по линии 1 поступает на блок ректификации 2, где выделяют фракцию, облада.ющую повьшгенным содержанием ароматических углеводородов (пределы выкипания 62-140 0). Эта фракция поступает по линии 3 на блок каталитического риформинга 4, из продуктов которого, подаваемых по линии 5, на блоке экстракции 6 вьщеляют фракцию ароматических углеводородов, отводимых по линии 7. Другая часть бензиновой фракции с блока ректификации 2 по линии 8 поступает на блок пиролиза 9, из продуктов которого, подаваемых по линии 10, вьщеляют на блоке разделения 11 бензолтолуолксилольную фракцию (ВТК).Фракцию ароматических углеводородов риформинга, отводимых по

3

линии 7, в соотношении 0,2-1,5:1 смешивают с фракцией ВТК, отводимой по линии 12 о Дале полученную смесь подают по линии 13 на гидрирова- ние 14 с гидрообессериванием .и по линии 15 на гидродеалкилирование в блоке 16, после чего продукты гидродеалкилирования по линии 17 направляют на выделение бензола известными способами в блок 18,

Пример 1. Переработке подвергают 1,3 млн.т/год бензиновой фракции, из нее вьщеляют 300 тыс.т/ /год фракции 62-105с, которзто подвергают каталитическому риформингу на алюмоплатиновом .катализаторе при следующих условиях: температура 500 С, давление 2,5 кг/см, объемная скорость подачи сьфья 1,-5 ч , кратность циркуляции водородосодер жащего газа 1230 нм/м сьфья. :Остальную часть (1 млн.т/год) бензн:новой фракции подвергают пиролизу при температуре 830°С и давлении ;1,8 ата. Из продуктов риформинга ;вьоделяют экстракцией диэтилёнглико:лем ароматические углеводороды при следующих условиях: температура 145С, давление 9 кг/см, соотношение сьфье:растворитель 1:12. Количество вьщеленной фракции 80000 т/ ;/год (27% на сырье риформинга). Из продуктов пиролиза вьщеляют широкую фракцию ароматических углеводородов в количестве 8% на пиролизу емый бензин. Полученные ароматические углеводороды (80000 т/год) смешивают в соотношении 1:1 с бензолтолуолксилольной (ВТК) фракцией хшролиза. ,

Полученную смесь подвергают гидри: рованию на первой ступени от диено-: вых и частично олефиновых углеводородов на палладиевом катализаторе при следующих условиях: температура ., давление 50 кг/см, соотношение водород: сьфье 200 нм /м сьфья, объемная скорость 3 ч.

Гидрирование проходит без рецикла ввиду резкого снижения содержания в сьфье диеновых углеводородов. Гидрирование второй ступени осуществляют от сернистых и оставшихся олефиновых углеводородов на алюмокобальтмолибденовом катализаторе при следующих условиях: температура 350 С-, давление 48 кг/см, соотношение водород: сырье 900 сьфья, объемная скорость подачи сьфья 3 ч ,

1291974

Гидрогенизат второй ступени гидрирования подвергают гидродеалкилиро, ванию в двух последовательно расположенных реакторах при следующих J условиях: первьй реактор - тем:тература , давление 27 кг/см,

объемная скорость 1 ч

мольное

соотношение водород: сьфье 5, подача водородсодержащего газа 1100 нм/

/м сьфья, второй реактор - температура , объемная скорость 3ч. Из продуктов гидродеалкилирования . вьщеляют бензол путем ректификации. Пример 2. Переработке подвергают 1,6 млн. т/год бензиновой фракции, из нее выделяют 100 тыс. т//год фракции 85-100°С, которую подвергают каталитическому риформингу на алюмоплатиновом катализаторе.при

следующих условиях: температура

500°С, давление 20,5 кг/см, объемная скорость подачи сьфья 1,-2 ч , кратность циркуляции водородсодержащего газа 1200 сырья.

Остальную часть (1,5 млн. т/год) бензиновой фракции подвергают пиролизу при 830С и давлении 1,8 ата. Из продуктов риформинга вьщеляют экстракцией диэтиленгликолем ароматические углеводороды при следующих условиях: температура , давление 9 кг/см, соотношение сырье: растворитель 1:12. Количество вьще ленной фракции 27000 т/год (27% на сырье риформинга). Из продуктов пиролиза вьщеляют широкую фракцию ароматических углеводородов в количестве 9% на-пиролизуемый бензин (всего .135 тыс. т/год). Полученные ароматические углеводороды 27000 т/год (смешивают в соотношении 0,2:1 .. с бензолтолуолксилольной (ВТК) фракцией пиролиза. ;i.

Полученную смесь подвергают гидрированию на первой ступени от диеновых и частично олефиновых углеводородов на палладиевом катализаторе при следующих условиях: температура 115 G, давление 50 кг/см, соотношение водород: сьфье 200 нм/м ; сьфья, объемная скорость 3 .

Гидрирование проходит с рециклом 40-80% на ВТК фракции пиролиза. Гидрирование второй ступени осуществ-

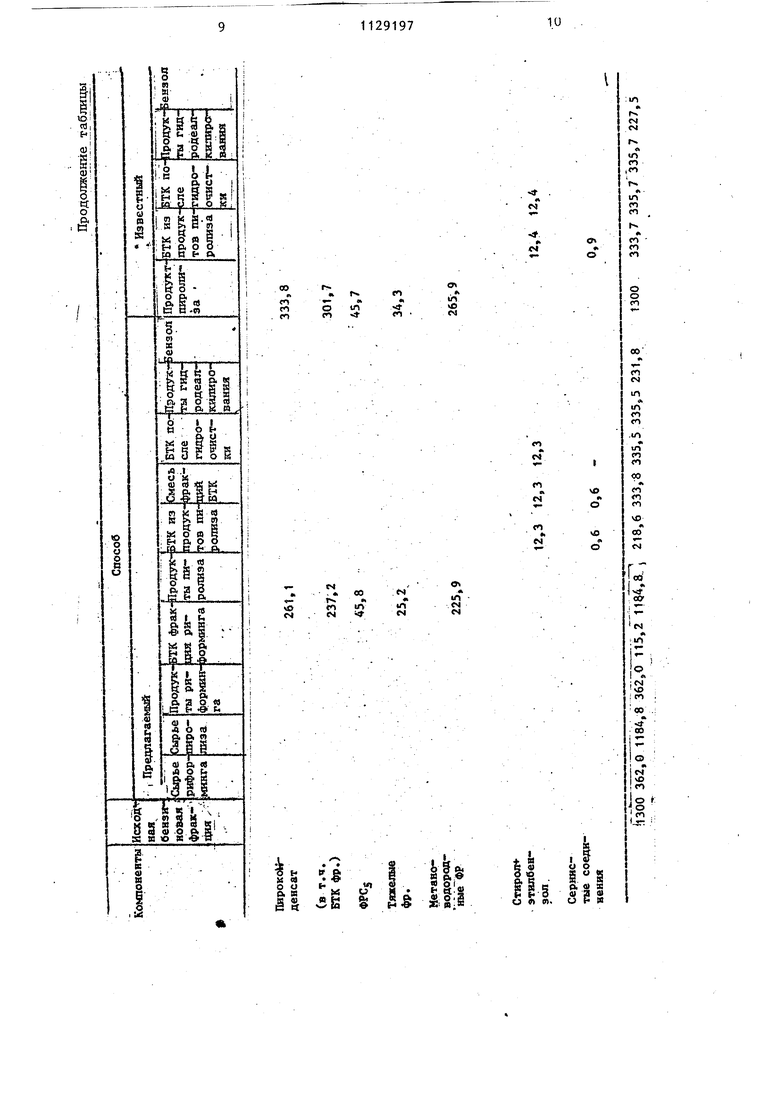

ляют от сернистых и оставшихся олефиновых углеводородов .на алюмокобальтмолибденовом катализаторе при еле- .дующих условиях: температура 350 С, давление.. 48 кг/см, соотношение водород:сьфье 900 . сырья, объем ная скорость подачи сырья 3 . ГиДрогенизат второй ступени гидрирования подвергают гиДродеалкилир ванию в двух последовательно расположенных реакторах при следующих условиях: первьгй реактор - температура 680 С, давление 27 кг/см, объ емная скорость 1 ч , мольное соотношение водород: сьфье 5, подача водородосодержащего газа 1100 .сьфья, второй реактор - температура , объемная скорость 3 ч, Из продуктов гидродеалкштирования выде ляют бензол путем ректификации. П р- и м е р 3, Переработке подвергают 1,4 мпн. т/год бензиновой фракции, из нее выделяют 400 тыс т/ /год фракции 62-140 с, которую прдвергают каталитическому риформингу на алюмоплатинрвом катализаторе при следующих условиях: температура 500°С, давление 20,5 кг/см, объемная скорость подачи сырья 1,5 , кратность.циркуляции водородосодерращего газа 1300 сырья. Остальнзто часть (1 млн. т/год) бензиновой фракции подвергают .пиролизу при температуре и давлении 1,8 ата. Из продуктов риформинга вы ,деляют экстракцией диэтиленгликолем ароматические углеводороды при еле дуюпщх условиях: температура 145 С, давление 9 кг/см, соотношение сырье растворитель 1:12. Количество вьщеленной фракции 120000 т/год (3Q на сырье риформинга). Из продуктов .пиролиза.выделяют широкую фракцию . ароматических углеводородов в.количестве 8% на пиролизуемый бензин (всего 80 тыс. т/год). Полученные ароматические углеводороды (120000 /год) смешивают в соотношении 1,5:1 с бензолтолуолксилольной (ВТК фракцией пиролиза. Полученную смесь подвергают гидрированию на первой ступени от диен вых и частично олефиновых углеводородов на палладиевом катализаторе при следзпющих условиях: темпера.тура t15°C, давление 50 кг/см2, соотноше вне водородгсырье 200 сырья, объемная скорость 3 ч. Гидрирование проходит без рецикл ввиду резкого снижения содержания 97 в сырье диеновьк углеводородов. Гидрирование второй ступени осуществляют от сернистых и оставшихся олефиновых углеводородов по алюмокобальтмолибденоврм катализаторе при следующих условиях: температура , давление 48 кг/см, соотношение водород:сырье 900 нм./м сьфья, объемная скорость подачи сырья 3 Гидрогенизат второй ступени гидрирования подвергают гидродеалкилированию в двух последовательно расположенных реакторах при следующих условиях: первый, реактор - температура 680 С, давление 27 кг/см, объемная скорость 1 , мольное соотношение водород:сьфье 5, подача водородосодержащего газа 1100 /м сырья, второй реактор - температура , объемная скорость 3 . Из .продуктов гидродеалкилирования вьщеляют бензол путем ректификации. В таблице приведены материальные балансы и составы потоков получения бензола предлагаемым способом и известным (в Ч-ыс. т/год). Расчет сделан для одного и того же -количества и качества сьфья. При этом для сравнимости результатов по выходу других продуктов (низших олефинов и т.д.) углеводородный газ (), жидкие парафины и рафинат . каталитического риформинга также направлены ни пиролиз (т.е., чтобы степень использ.ования исходного .г::, сырья была одинаковой). .Некоторое увеличение выхода бензола из сырья связано с большой избирательностью.. процесса риформинга по сравнению с пиролизом. Кроме того, поскольку процесс пиролиза более энергоемок, чем риформинг, дополнительно уменьшаются энергозатраты в предлагаемом способе. Реализация предложенного способа позволит.осуществить гидрирование смеси на первой ступени с минимальным количеством или без рецикла вследствие снижения процента диеновых углеводородов, вызывающих резкое увеличение температуры в реакторе; увеличить степень обессеривания сырья по сравнению с известным способом} увеличить срок службы катализатора.

to rO en

о

en

tr n en

en en en

«Л

«Ч

О

0 «k

О

О СП 1Л xO N

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ароматических углеводородов | 1980 |

|

SU1161507A1 |

| Способ получения ароматических углеводородов | 1978 |

|

SU1116048A1 |

| Способ получения ароматических углеводородов | 1975 |

|

SU726073A1 |

| Способ получения бензола | 1979 |

|

SU1165675A1 |

| Способ получения ароматических углеводородов | 1984 |

|

SU1247401A1 |

| Способ получения бензола | 2017 |

|

RU2638173C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 2005 |

|

RU2291892C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 1995 |

|

RU2091439C1 |

| Способ очистки продуктов каталитического риформинга от олефиновых углеводородов | 1987 |

|

SU1513014A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU331535A1 |

P4

.

r

rO (Ч

tn es

1Л

Oh

1Л

n n

.1Л 1Л

en n

00

in n en

VO

n

о

vO

M

00

e

A

О

00

IfM

vD I tn

oo

A

tGO

o

|еч

;

о о

12

&

«

гй

t

и A (

2

ТТГ

10

1в

13

т

П

17

16

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Суханов В.П | |||

| Переработка | |||

| нефти | |||

| М., Химия, 1974, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-12-15—Публикация

1983-04-13—Подача