Изобретение отиосится к охлаждению крекинг-газа в теплообменнике.

Известен сиособ охлаждения крекинг-газа путем тюдачи его в теплообменник. Однако крекинг-газ, полученный крекированием углеводородов, имеет обычно температуру норядка 700-900°С. Поэтому перед тем как направить крекинг-газ R последующую зону, чтобы произвести в ней операцию разделения его на многочисленные полезные фракции, необходимо крекинг-газ, нмеющий высокую темнератуРУ, подвергнуть быстрому охлаждени1о с тем, чтобь исключить иоликонденсацию или полимеризацию олефина или углеводородов ароматического ряда, содержащихся в крекинггазе. Если время нахождения высокотемпературного крекинг-газа в теплообменнике больше, чем нужно, это .приводит к нежелательным вторичным реакциям крекинг-газа, в результате которых он превращается в менее ценные продукты, например такие газы как водород и метан и более тяжелые - крекированное масло и кокс, которые отлагаются в трубах тенлообмекника.

В результате отложения кокса на стенках труб теплообменника в нем происходит надение давления и, как следствие, повышение давления в крекинг-печи, что приводит к уменьшению выхода олефина.

Для предотвращения отложений смолист1)Г веществ и кокса при осуществленпи описыва(мого способа охлаждения крекинг-газа последний подают в теплообменник в количестве 50-120 кг/см--сек, выдерживают ири 450- 600°С в течсиие 0,05 сек, а затем подвергают прямому охлаждению до 150-250°С с пспользованием распыленного масла.

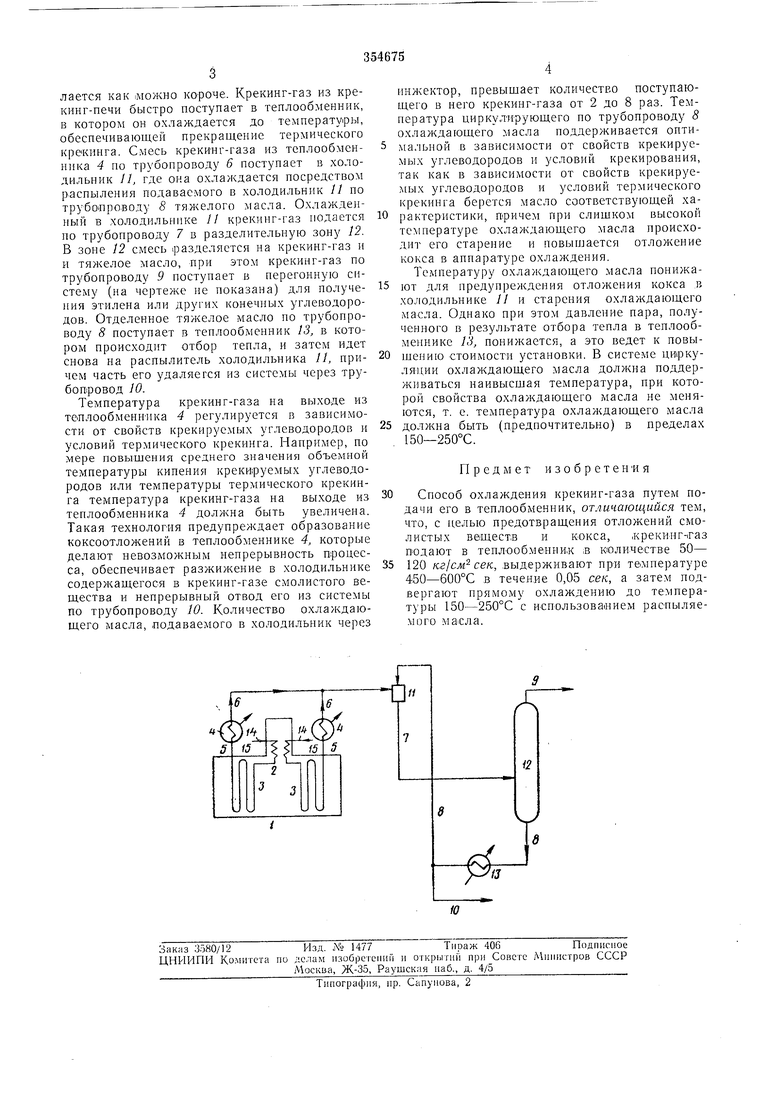

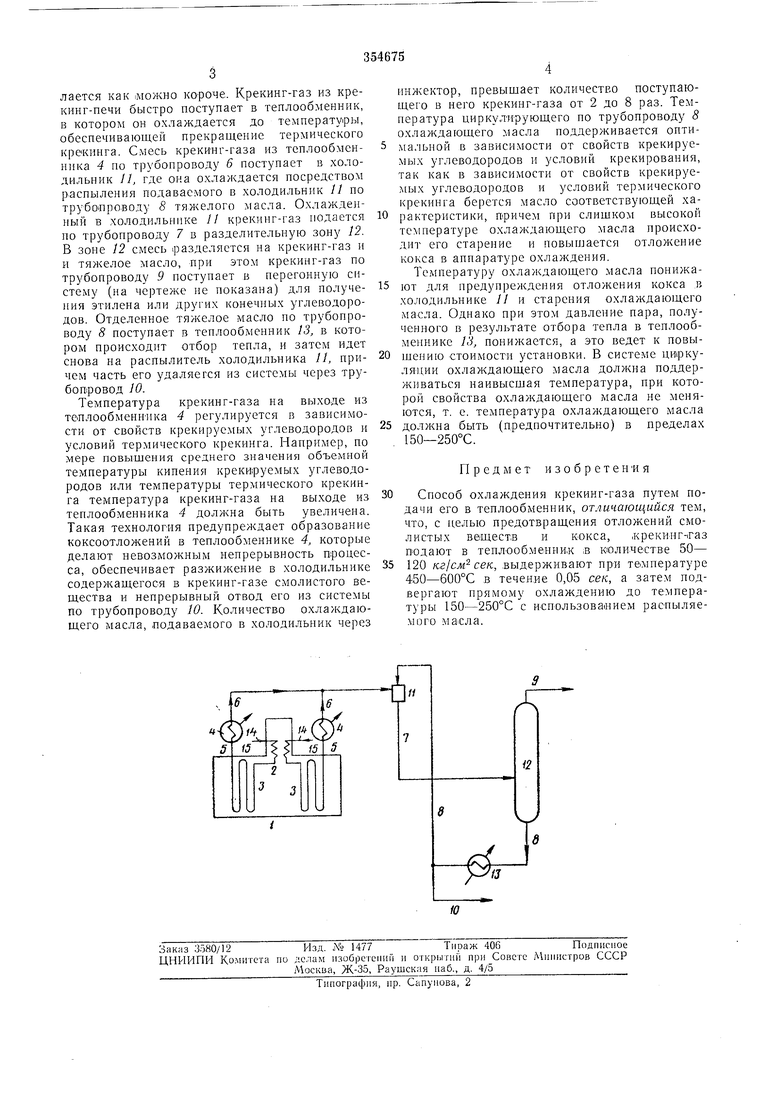

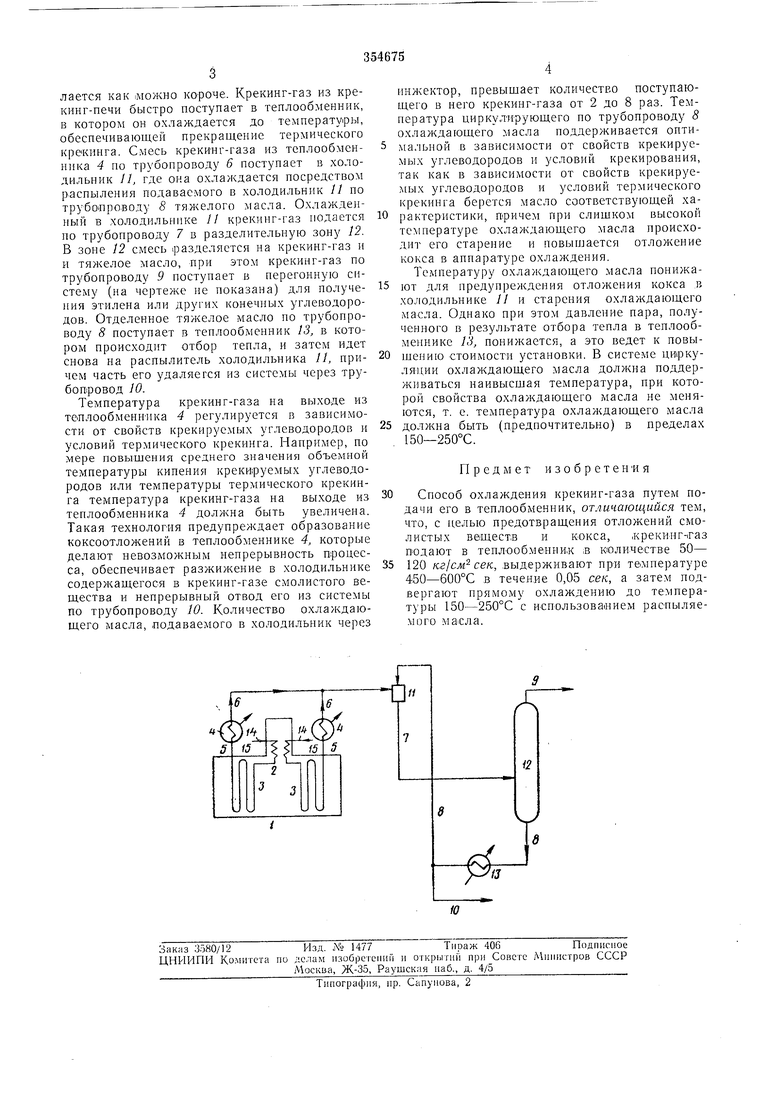

На чертеже схематически изображено устройство для осуществлення иредложенного способа.

Устройство состоит из крек1П1Г-печп / с конвенционной частью 2 и радиационноп частью 3, теплообменника 4, трубоироводов 5- 10, холодильника И, разделительной зоны 12 ц теплообменника 13.

Устройство работает следующим образолс.

Пар для растворення крекируемых углеводородов подается по трубопроводу 14 в термическую крекинг-печь /, а крекируемые углеводороды - по трубопроводу 15. В конвекционной части 2 крекинг-печи / смесь из крекируемых углеводородов ц пара предварительно нагревается, а в (радиационной части 3 нефтяное масло термически крекируется. Смесь крекинг-газа из крекинг-иечи / поступает в теплообменник 4, в котором нроисходит ее охлаждение. Трубопровод 5, соединяющий крекинг-печь с теплообменником 4. пелается как можно короче. Крекинг-газ из крекинг-печи быстро поступает в теплообменник, в котором он охлаждается до температуры, обеспечивающей прекрагцение термического крекинга. Смесь крекииг-газа из теплообменпика 4 по трубопроводу б поступает в холодильник //, где она охлаждается посредством распыления подаваемого в холодильник 11 по трубопроводу S тяжелого масла. Охлажденный в холодильнике // крекинг-газ подается по трубопроводу 7 в разделительпую зону 72. В зоне 12 смесь разделяется на крекипг-газ и и тяжелое масло, при этом крекинг-газ по трубопроводу 9 поступает в перегонную систему (на чертеже не показана) для получе 1ия этилена или других конечных углеводородов. Отделенное тяжелое масло но трубонроводу 8 поступает в теплообменник 13, в котором происходит отбор тепла, и затем идет снова на распылитель холодильиика //, причем часть его удаляегся из системы через трубопровод 10.

Температура крекинг-газа на выходе из теплообменника 4 регулируется в зависимости от свойств крекируемых углеводородов и условий термического крекинга. Например, по мере повышения среднего значения объемной температуры кипения крекируемых углеводородов или температуры термического крекинга температура крекинг-газа на выходе из теплообменника 4 должна быть увеличепа. Такая технология предупреждает образование коксоотложений в теплообменнике 4, которые делают невозможным непрерывность процесса, обеспечивает разжижение в холодильнике содержащегося в крекинг-газе смолистого вещества и непрерывный отвод его из системы по трубопроводу 10. Количество охлаждающего масла, подаваемого в холодильник через

инжектор, превышает количество поступающего в него крекинг-газа от 2 до 8 раз. Темиература циркулирующего по трубопроводу 5 охлаждающего масла поддерживается оптимальной в зависимости от свойств крекируемых углеводородов и условий крекирования, так как в зависимости от свойств крекируемых углеводородов и условий термического крекинга берется масло соответствующей характеристики, причем при слишком высокой температуре охлаждающего масла происходит его старение и повышается отложение кокса в аппаратуре охлаждения.

Температуру охлаждающего масла понижают для предупреждения отложения кокса в холодильнике И и старения охлаждающего масла. Однако при этом давление пара, полученного в результате отбора тепла в теплообменнике 13, понижается, а это ведет к повышению стоимости установки. В системе циркуляции охлаждающего масла должна поддерживаться наивысшая температура, при которой свойства охлаждающего масла не меняются, т. е. температура охлаждающего масла должна быть (предпочтительно) в пределах 150-250°С.

Предмет изобретения

Способ охлаждения крекинг-газа путем подачи его в теплообменпик, отличающийся тем, что, с целью предотвращеиия отложений смолистых веществ и кокса, .крекинг-газ подают в тенлообменнш ,в количестве 50- 120 к,г1см сек, .выдерживают при температуре 450-600°С в течение 0,05 сек, а затем подвергают прямому охлаждению до температуры 150-250°С с ИСпользоваиием распыляемого маСла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки высокотемпературного продукта термического крекинга | 1976 |

|

SU682139A3 |

| Способ термической обработки углеводородных и иных жидкостей | 1945 |

|

SU68328A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА ИЛИ КОКСА | 1992 |

|

RU2024576C1 |

| Способ получения этилена | 1986 |

|

SU1621812A3 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| Способ защиты аппаратов от закоксовывания | 1978 |

|

SU717124A1 |

| Способ каталитического крекинга | 2023 |

|

RU2811274C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ (ВАРИАНТЫ) | 2008 |

|

RU2464298C2 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ДЛЯ ДАЛЬНЕЙШЕЙ УГЛУБЛЕННОЙ ПЕРЕРАБОТКИ | 2008 |

|

RU2376340C1 |

| Способ термического крекинга жидких углеводородных смесей | 1973 |

|

SU508219A3 |

Авторы

Даты

1972-01-01—Публикация