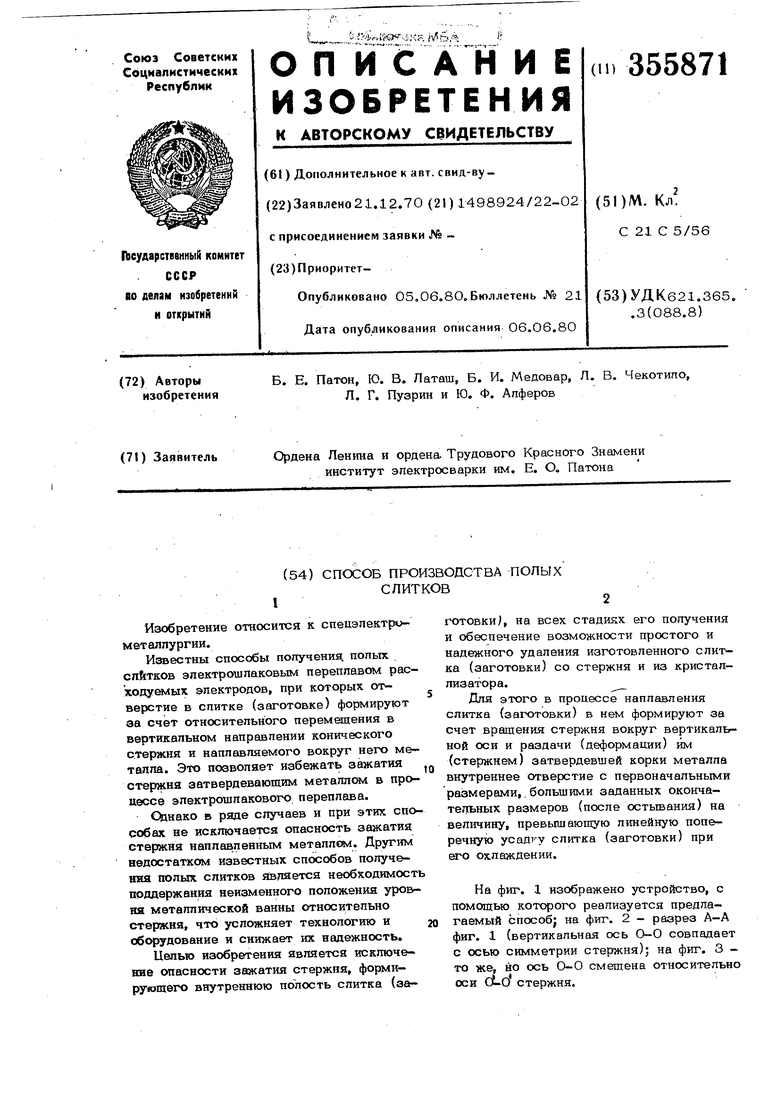

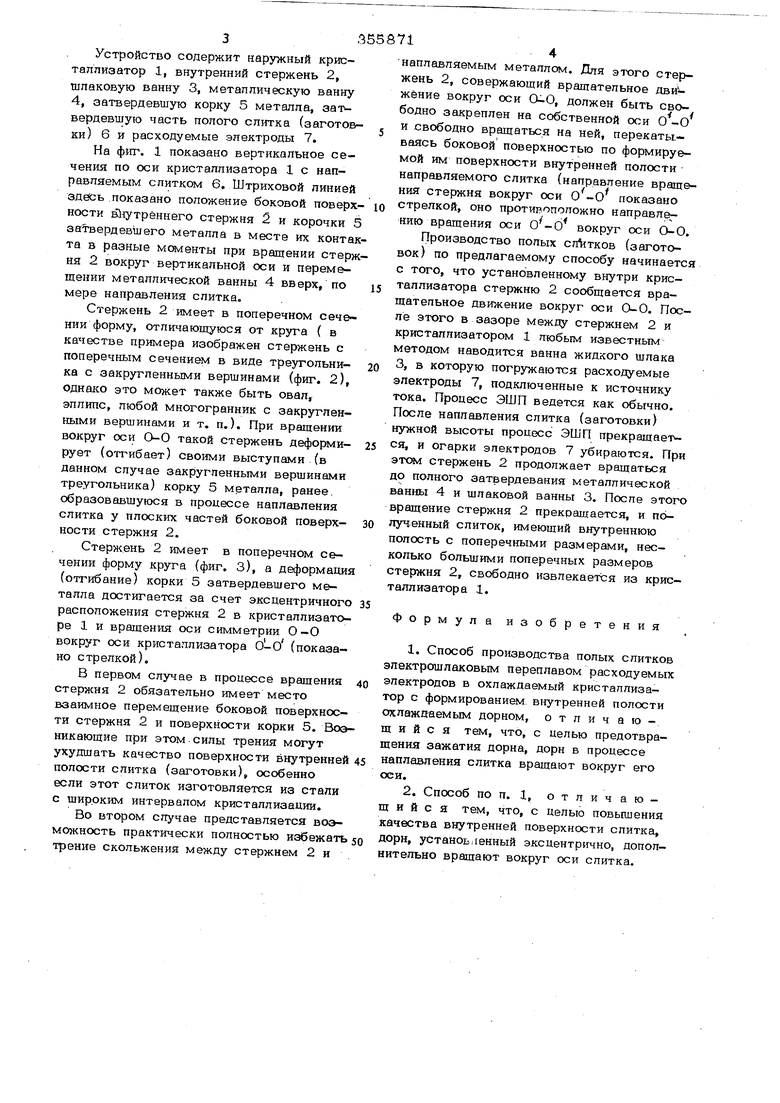

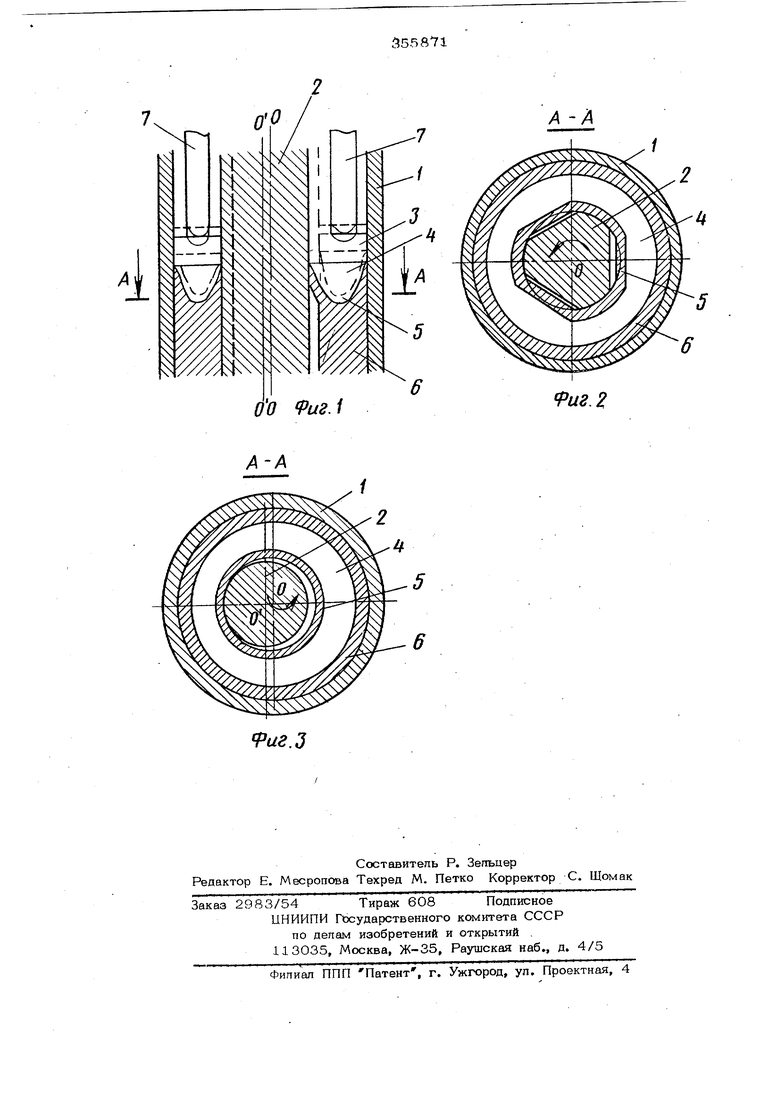

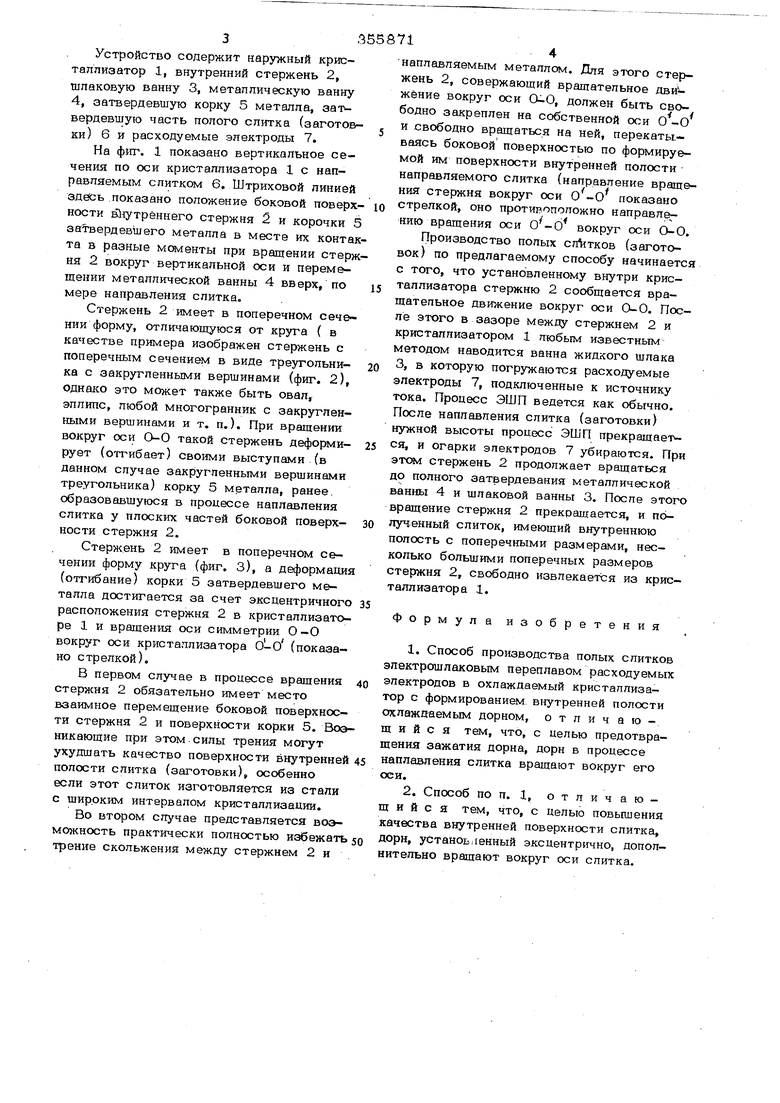

(54) СПОСОБ ПРО Изобретение относится к спеиэпектрюметалпургии. Известны способы получения, полых спЬтков электрошлаковым переплавом расходуемых электродов, при которых отверстие в слитке (заготовке) формируют за счет относительного перемещения в вертикальном направлении конического стержня и наплавляемого вокруг него металла. Это позволяет избежать зажатия стержня затвердевающим металлом в процессе электрошлакового переплава. CtiHaKO в ряде случаев и при этих спо собах не исключается опасность зажатия стержня наплавленным металлом. Другим недостатком известных способов получения полых слитков является необходимост поддержания неизменного положения уровня металлической ванны относительно стержня, что усложняет технологию и оборудование и снижает их надежность СЛИ ОДСТВА ПОЛЫХ В готовки), на всех стадикк его получения и обеспечение возможности простого и надежного удаления изготовленного слитка (заготовки) со стержня и из кристаллизатора. Для этого в процессе наплавления слитка (заготовки) в нем формируют за счет вращения стержня вокруг вертикальной оси и раздачи (деформации) им (стержнем) затвердевшей корки металла внутреннее отверстие с первоначальными размерами,. большими заданных окончательных размеров (после остьшания) на величину, превышаюшую линейную поперечную усадту слитка (заготовки) при его охлаждении. На фиг. 1 изображено устройство, с помощью которого реализуется предлагаемый способ; на фиг. 2 - разрез А-А фиг. 1 (вертикальная ось О-О совпадает с осью симметрии стержня); на фиг. 3 то же, но ось О-О смещена относительно оси cLo стержня. Устройство содержит наружный кристаллизатор 1, внутренний стержень 2, шлаковую ванну 3, металлическую ванну 4, затвердевшую корку 5 металла, затвердевшую часть полого слитка (заготовки) 6 и расходуемые электроды 7. На фиг. 1 показано вертикальное сечения по оси кристаллизатора 1 с направляемым слитком 6. Штриховой линией эа&съ показано положение боковой поверхности й утреннего стержня 5 и корочки 5 затвердевшего металла в месте их контак та в разные мсменты при вращении стерж ня 2 вокруг вертикальной оси и перемещении металлической ванны 4 вверх, по мере направления слитка. Стержень 2 имеет в поперечном форму, отличающуюся от круга ( в качестве примера изображен стержень с поперечным сечением в виде треугольника с закругленными вершинами (фиг. 2), одншсо это может также быть овал, эллипс, любой многогранник с закругленными вершинами и т. п.). При вращении вокруг оси О-О такой стержень деформирует (отгибает) своими выступами (в данном случае закругленными вершинами треугольника) корку 5 металла, ранее, образовавшуюся в процессе наплавления слитка у плоских частей боковой поверхности стержня 2. Стержень 2 имеет в поперечном сечении форму круга (фиг. З), а деформаци (отгибание) корки 5 затвердевшего металла достигается за счет эксцентричного расположения стержня 2 в кристаллизаторе 1 и вращения оси симметрии 0-0 вокруг оси кристаллизатора 0-0 (показано стрелкой). В первом случае в процессе вращения стержня 2 обязательно имеет место взаимное перемещение боковой поверхности стержня 2 и поверхности корки 5. Воз никающие при этом силы трения могут ухудшать качество поверхности внутренне полости слитка (заготовки), особенно если этот слиток изготовляется из стали с ширркшу интервалом кристаллизации. Во втором случае представляется возможность практически полностью избежат трение скольжения между стержнем 2 и наплавляемым металлом. Для этого стержень 2, совержающий вращательное дв1 жбние вокруг оси О-О, Должен быть свободно закреплен на собственной оси и свободно вращаться на ней, перекатываясь боковой поверхностью по формируемой им поверхности внутренней полости направляемого слитка (направление вращения стержня вокруг оси о-О показано стрелкой, оно протиропопожно направле нию вращения оси 0-0 вокруг оси О-О. Производство полых стЛстков (заготовок) по предлагаемому способу начинается с того, что установленному внутри кристаллизатора стержню 2 сообщается вращательное движение вокруг оси 0-0. После этого в зазоре между стержнем 2 и кристаллизатором 1 любым известньп методом наводится ванна жидкого шлака 3, в которую погружаются расходуемые электроды 7, подключенные к источнику тока. Процесс ЭШП ведется как обычно. После наплавления слитка (заготовки) нужной высоты процесс ЭШП прекращает ся, и огарки электродов 7 убираются. При этом стержень 2 продолжает вращаться до полного затвердевания металлической ванны 4 и шлаковой ванны 3. После этого вращение стержня 2 прекращается, и полученный слиток, имеющий внутреннюю полость с поперечными размерами, несколько большими поперечных размеров стержня 2, свободно извлекается из кристаллизатора 1. Формула изобретения 1.Способ производства полых слитков эпектрошлаковым переплавом расходуемых электродов в охлаждаемый кристаллизатор с формированием внутренней полости охлаждаемым дорном, отлич аю - щ и и с я тем, что, с целью предотвращения зажатия дорна, дорн в процессе наплавлення слитка вращают вокруг его оси. 2.Способ по п. 1, отличающийся тем, что, с целью повышения качества внутренней поверхности слитка, дорн, установленный эксцентрично, дополнительно вращают вокруг оси слитка. ОО 9иг. А -А Риг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА | 2013 |

|

RU2533579C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛИ С ПОЛУЧЕНИЕМ ПОЛОГО СЛИТКА | 2013 |

|

RU2532537C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ПЕРЕМЕННОГО СЕЧЕНИЯ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 1992 |

|

RU2048553C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1995 |

|

RU2086688C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОТЕЛЬНЫХ И ПАРОПРОВОДНЫХ ТРУБ СРЕДНЕГО И БОЛЬШОГО ДИАМЕТРА МЕТОДОМ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2010 |

|

RU2441928C2 |

| Способ получения полой заготовки методом электрошлакового переплава с использованием порошка висмута | 2017 |

|

RU2656915C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ПОЛОГО СЛИТКА | 2009 |

|

RU2424325C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2009 |

|

RU2413016C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ | 2013 |

|

RU2567408C2 |

| СПОСОБ ВЫПЛАВКИ ПОЛЫХ СЛИТКОВ ТИТАН- И БОРСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2423536C1 |

ие.З

Авторы

Даты

1980-06-05—Публикация

1970-12-21—Подача