Изобретение Относит-ся к оборудованию для штамловки круглых листовых деталей и мюжет быть иопользавано три изготовлении статорных и роторных листов магнитопроводов ЭлектрИ1че€ки.х машин с наружным диаметром листа статора не манее 180 мм.

Известные прессы-автоматы содержат две установленные одна лод другой лодштамшовые ллиты с вертикальным расположением ра бочих (Поверхностей, а также два раслоложе«ных одие под другим ползуна. Последние совершают В103В)ратно-1Посту1пателыное перемещение в горизонтальном налравле«ии лод действием общего вала со сдвигом по фазе на 180° и передают это перемещение траверсам, с которыми соединен узел съема статорных и роторных листов, отштамловалных соответственно на верхней и нижней лодштампо;вой плитах.

Загрузка рабочих позиций .известного пресса-автомата производится блоком ирисосов, которые поднимают лолосу из стоны, поворачивают ее в вертикальное положение и перемещ.ают по ребру к магазину валковой нодачи для дальнейшего перемещения в золу вырУбки.

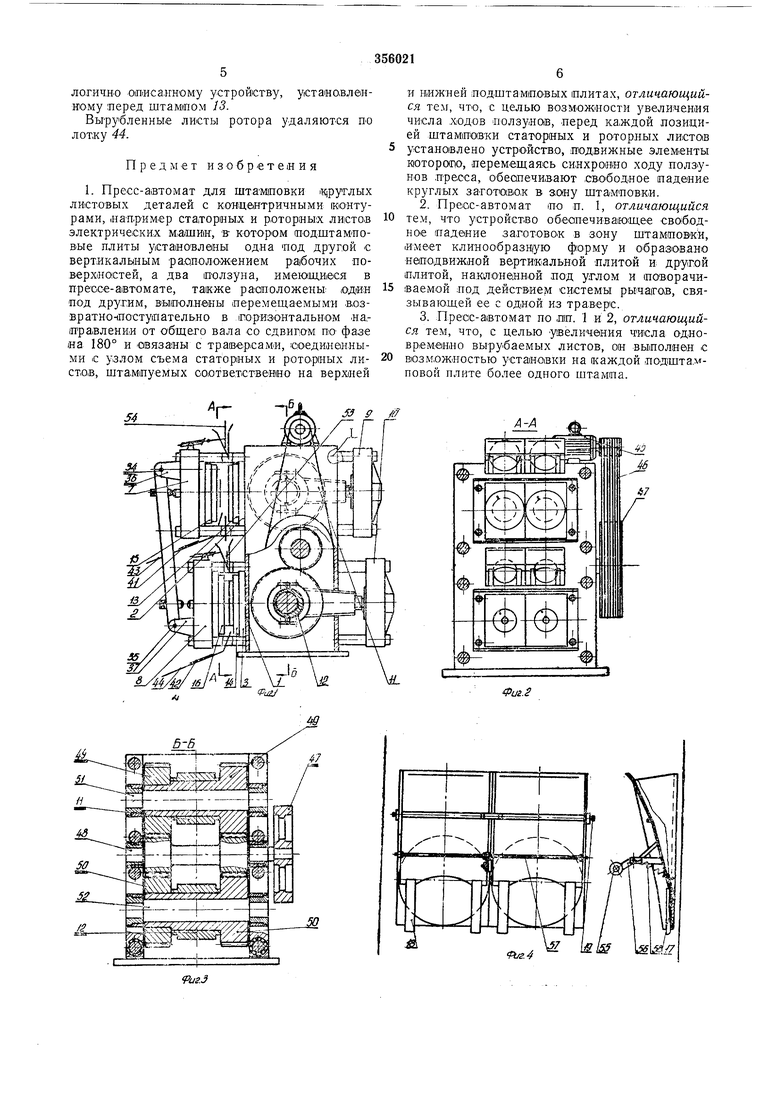

лено устройство, подвижные элементы которого, перемещаясь синхронно ходу ползунов пресса, обеспечивают свободное падение круглых заготовок в зону штамповки. Этю устройство имеет клинообразную форму и- образовано двумя плитками, одна из которых установлена вертикально и закреплена неподвижно, а другая наклонена под углом и может поворачиваться лод действием системы рычагов, связывающей эту плитку с одной из траверс.

Кроме того, для увеличения числа одновреMiCHHo вырубаеА1ых листов на каждую лодщтамповую плиту пресса мюжно установить несколько штампов.

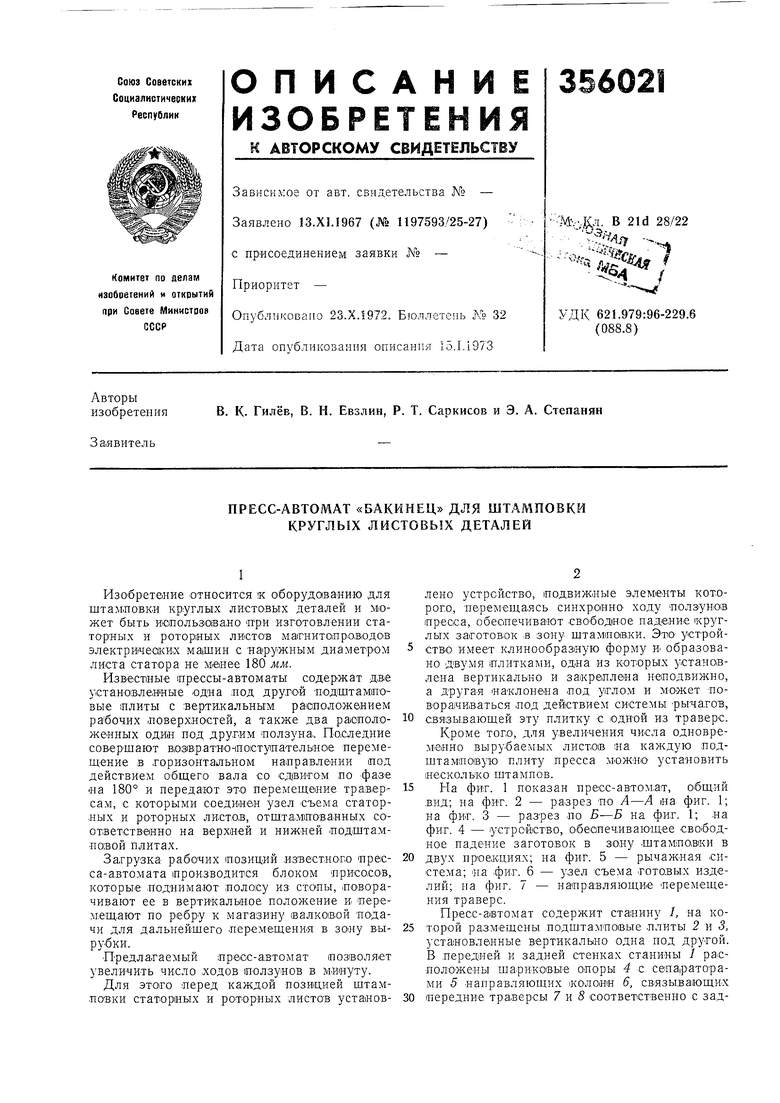

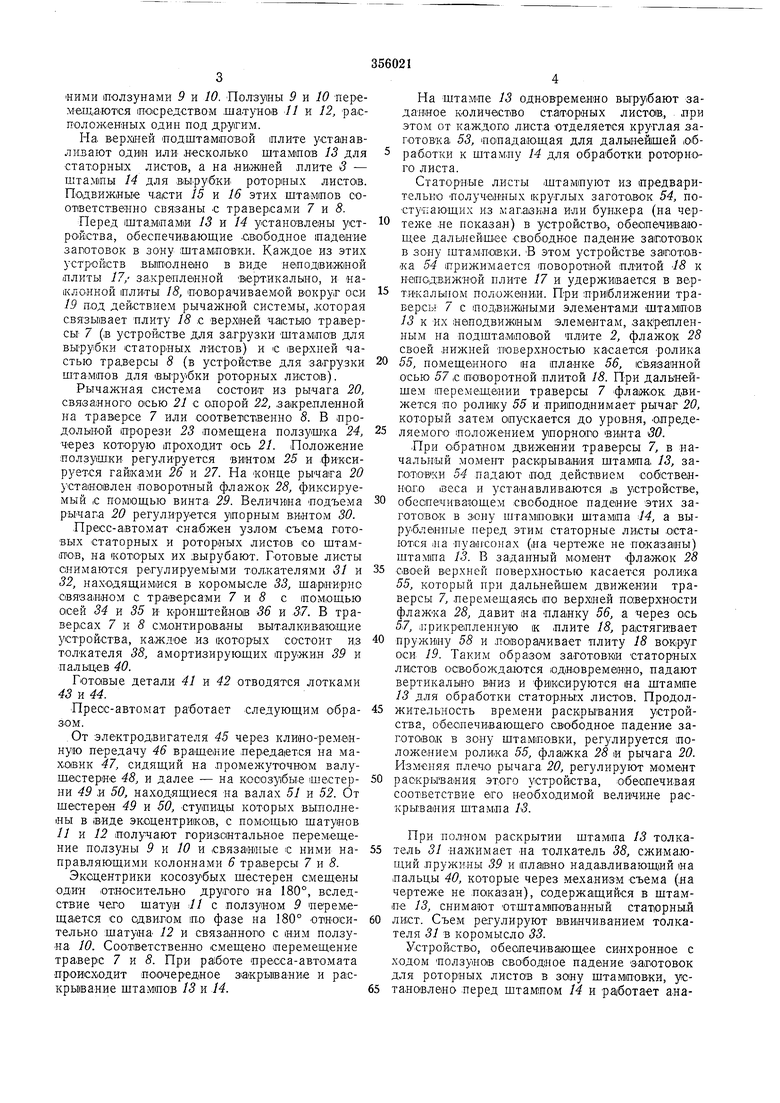

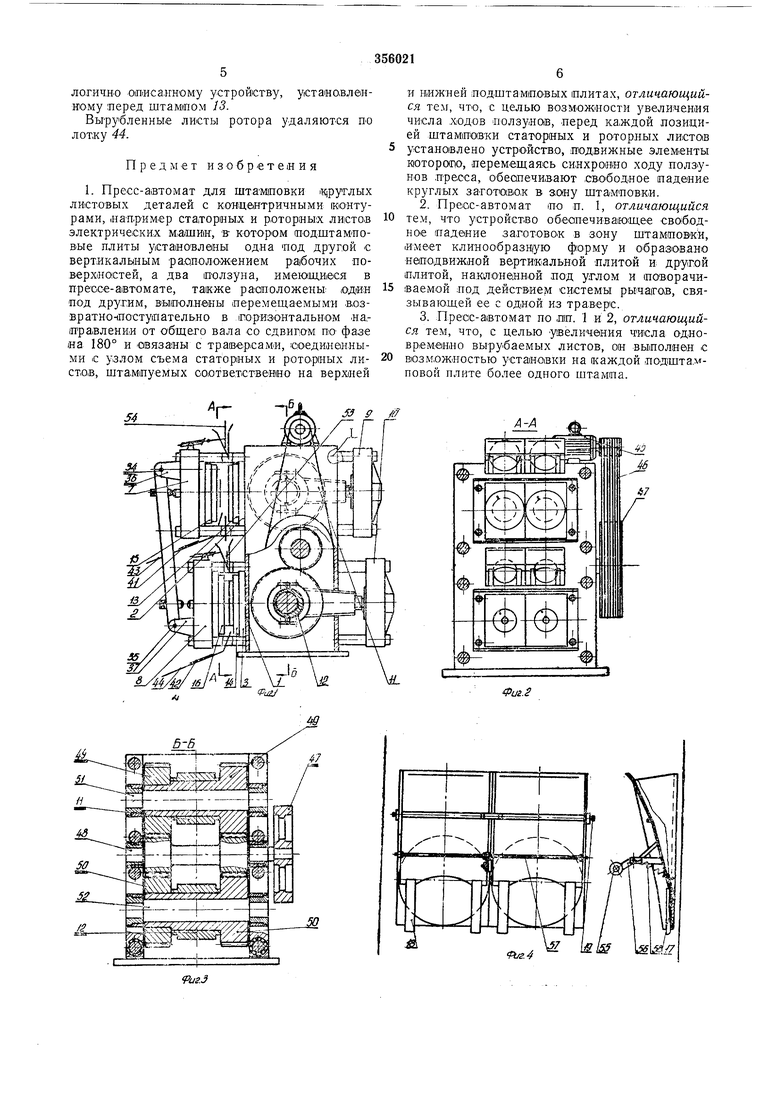

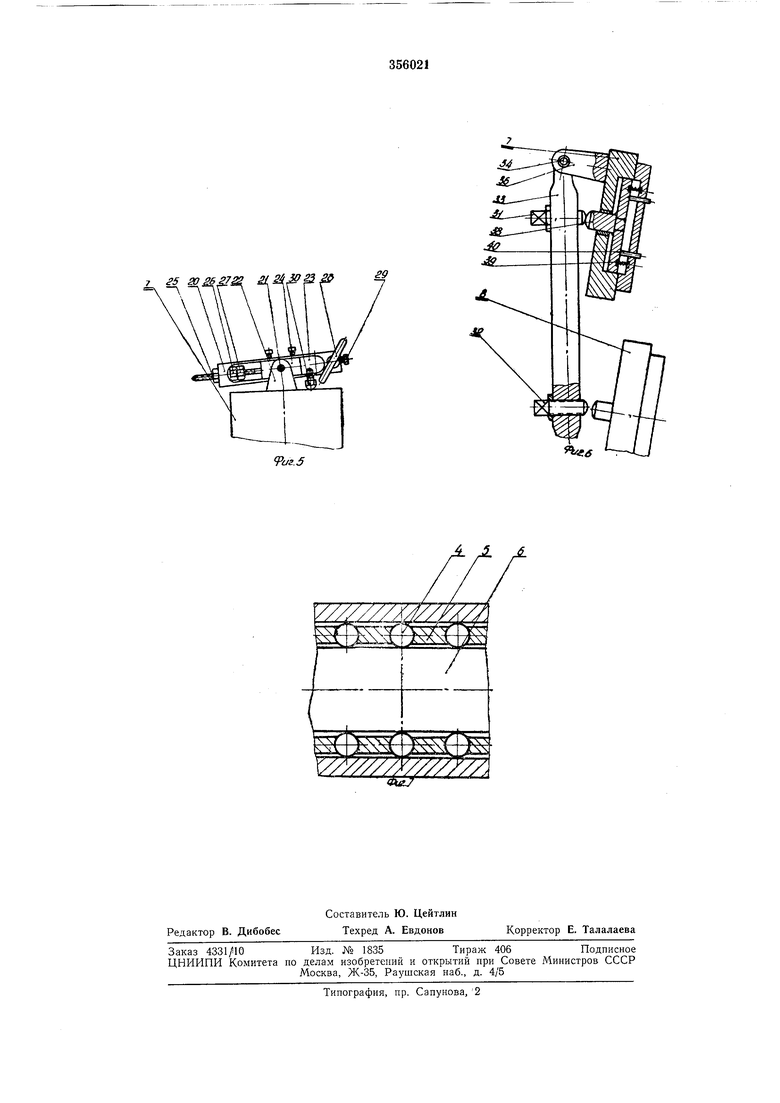

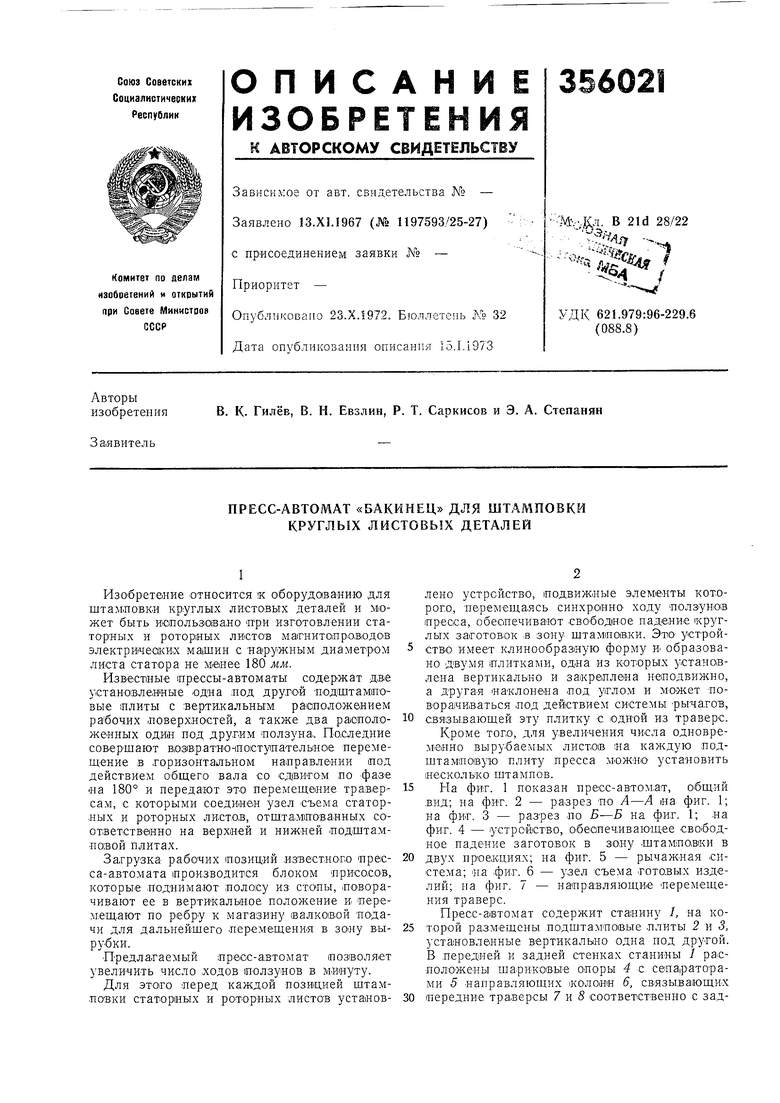

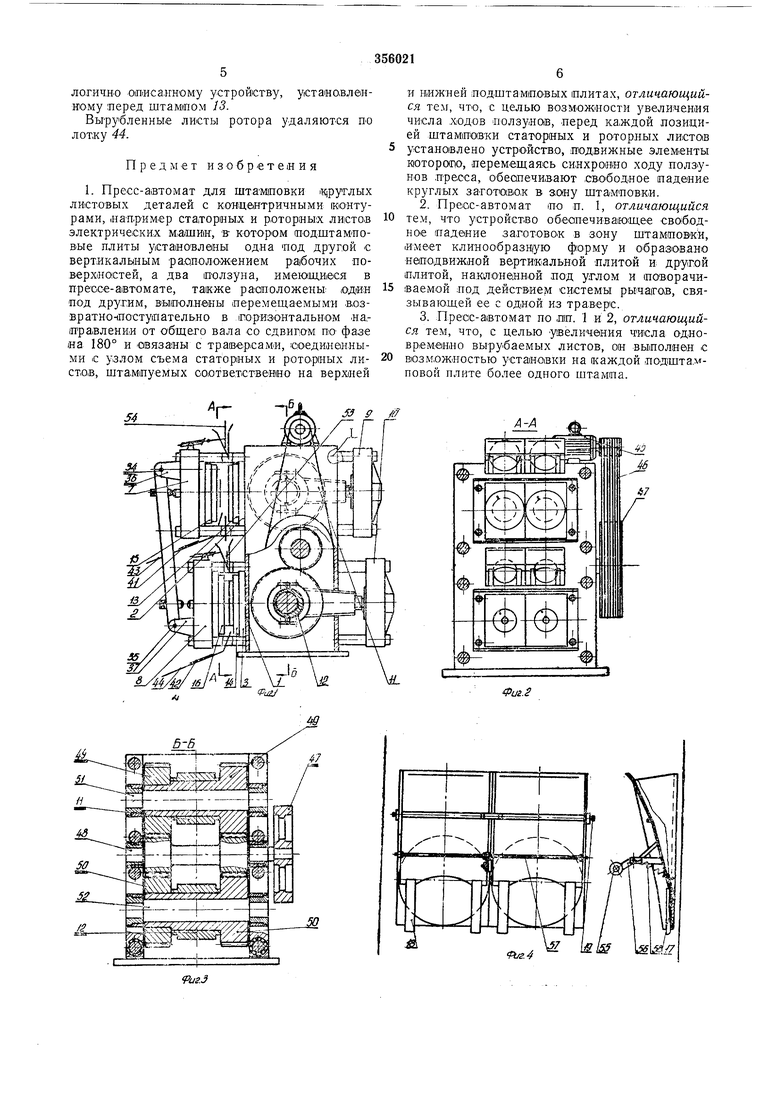

На фиг. 1 показан пресс-автомлт, общий вид; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по .Б-Б на фиг. 1; на фиг. 4 - устройство, обеспечивающее сво1бодное падение заготовок в зону штамповки в двух проекциях; на фиг. 5 - рычажная система; ijia 1ФИГ. 6 - узел съема готовых изделий; на фиг. 7 - направляющие перемещения траверс.

Пресс-автомат содержит станину /, на которой размещены подщтампоеые ллиты 2 и 3, установленные вертикально одна под другой. В передней и задней стенках станины 1 расположены шариковые опоры 4 с cenaip-аторами 5 направляющих колонн 6, связывающих передние траверсы 7 и 5 соответственно с зад«ими ползунами 9 и 10. 9 vi 10 -перемещают1ся посредств ом шатунов // и 12, расположеняых один под другим.

На Вбрхней подшта.меовой шлите устаяавливают один или несколько штампов 13 для статорных листов, а на нижней ллите 3 - штампы 14 для вырубки роторных листов. Подвижные члсти 15 и 16 этих штампов соответственно связаны € траверсами 7 и S.

Перед штампами 13 и 14 установлены устройства, о беспечиваюшне .св.ободное падение залотовок в зону штамповки. Каждое из этих устройств выполнено в виде неподвижной плиты 17,- закрепленной вертикально, и наклонной плиты 18, поворачиваемой вокруг OiCH 19 под действием рычажной системы, которая связывает плиту /5 с верхней иастыю траверсы 7 (в устройстве для загрузки штампов для вырубки статорных л-истов) и с верхней частью траверсы 8 (в устройстве для загрузки штампов для вырубки роторных листов).

Рычажная система состоит из рычага 20, связанного осью 21 с опорой 22, закрепленной на траверсе 7 или соответственно 8. В продольной прорези 23 помешена нолзушка 24, через которую проходит ось 21. Положение ползушки регулируется винтом 25 и фиксируется гайками 26 и 27. На конце рычага 20 установлен поворотный флажок 28, фиксируемый с помощью винта 29. Величина подъема рычага 20 регулируется упорным в.интом 30.

Пресс-автомат сна:бжен узлом съема готовых статорных и роторных листов Со штампов, на которых их вырубают. Готовые листы снимаются регулируемыми толкателями 31 и 32, находящим1И1Ся в коромысле 33, шарНИрно связанном с траверсами 7 и 8 с помошью осей 34 и 55 и кронштейно1В 36 и 37. В траверсах 7 и 8 смонтированы выталкивающие устройства, каждое .из которых состоит и,з толкателя 38, амортизирующих пружин 39 и пальцев 40,

Готовые детали 41 и 42 отводятся лотками 43 и 44.

Преос-автомат работает следующим образом.

.От электродвигателя 45 через клино-ременную передачу 46 вращение передается на маховик 47, сидящий на промежуточном валущестерне 48, и далее - на косозубые шестерни 49 .и 50, находящиеся на валах 51 и 52. От шестерен 49 и 50, ступи.цы которых выполнены в виде эксцентриков, с помощью шатунов 11 и 12 получают горизонт ал ьн о е перемещение ползуны 9 н 10 и связанные iC ними направляю щимл колоннами 6 траверсы 7 и 8.

Эксцентрики косозубых щестерен смещены один относительно другого на 180°, вследствие чего шатун 11 с ползуном 9 перемешается со сдвигом по фазе на 180° относительно щатуна 12 и связанного с ним ползуна 10. Соответственно смещено перемещение траверс 7 и 8. При пресса-авто мата происходит поочередное закрывание и раскрывание штампов 13 и 14.

На штампе 13 одновременно вырубают заданное количество статорйых листов,, при STOiM от каждого листа отделяется круглая заготовка 53, попадающая для дальнейшей обработки к штампу 14 для обработки роторного листа.

Статарные листы штампуют из предварительно полученных круглых заготовок 54, поступающих из магаеина или бункера (на чертеже не показан) в устройство , обеопечивающее дальнейшее свободное падение заготовок в зону штамповки. В этом устройстве зашотовка 54 прижимается поворотной плИтой /8 к неподвижной плите 17 и удерживается в вертикалыюм положении. При приближении траверСы 7 с подвижными элементами штампов 13 к их неподвижным элементам, закр епленным на подштамповой плите 2, флажок 28 своей нижней поверхностью касается ролика

55, помещенного на планке 56, связанной осью 57 с поворотной плитой 18. При дальнейщем перемещении траверсы 7 флажок движется по ролику 55 и приподнимает рычаг 20, который затем опускается до уровня, определяемого положением упорнапо винта 30.

При обратном движении траверсы 7, в начальный момент раскрывания штампа 13, заготовки 54 падают под действием со|бственпого (Веса и устанавливаются в устройстве,

обеспечивающем свободное падение этих заготовок в зону штамповки штампа 14, а вырубленные перед этим статорные листы остаются iiia nyaii;co}iax (на чертеже не показаны) штампа 13. В заданный момент флажок 28

своей верхней поверхностью касается ролика 55, который при дальнейшем движении траверсы 7, перемешаясь по верхней поверхности флажка 28, давит на планку 56, а через ось 57, атрикрепленную к плите 18, растягивает

пружину 58 и поЕоранивает плиту 18 вокруг оси 19. Таким образом заготовки статорных листов освобождаются одновременно, падают вертикалыно вниз и фиксируются иа штампе 13 для обработки статорных листов. Продолжительность времени раскрывания устройства, обеспечивающего свободное падение заготовок в зону штамповки, регулируется положением ролика 55, флажка 28 и рычага 20. Измепяя плечо рычага 20, регулируют момент

раскрывания этого устройства, обеопечивая соответствие его необходимой величине раскрыва1ния штампа 13.

При полном раскрытии штампа 13 толкатель 31 нажимает на толкатель 38, сжимающий пружины 39 и плавно надавливающий на пальцы 40, которые через механизм съема (на чертеже не показан), содержащийся в штампе 13, снимают отштампованный статорньщ лист. Съем регулируют ввинчиванием толкателя 31 в коромысло 33.

логично отисаиному устройству, установлениому перед штампом 13.

Вырубленные листы ротора удаляются лотку 44.

Предмет изобретения

1. Пресс-а1втомат для штамповки 1К руглых листовых деталей с ,нтричнымн контурами, нал.ример статорных и роторных листов электрических машин, в- котором подштамповъге плиты установлены одна под другой с вертикальным радположением ра|бочих поверХ1НО Стей, а два иолзуна, имеющиеся в npecce-aiBTOMHTe, также ра оположены: одйн под другим, выполнены перемещаемыми возвpaтнo пocтyпaтeльнo в 1ГорИ:3|ОНтальном На,правлении от Общего вала со сдвигам по фазе на 180° и связаны с траверсами, ооединанными с узлом съема статорных и роторных листов, щтампуемых соответственио на верх/ней

и нижней лодштамповых плитах, отличающийся тем, что, с целью возможности увеличения числ.а .ходов ползулав, перед каждой позицией щтамповки статорных и роторных листов установлено устрОиство, иодвижные элементы К|0тор01ло, перемещаясь синхронно ходу ползунов пресса, обеспечивают свободное падение круглых заГОто1В(0,к в aoiHy щтамповкн.

2.Пресс-автомат по п. 1, отличающийся тем, что устройство обеопечивающее свободное падение заготово к в зону щтамповКИ, имеет клинообразную и образовано неподвижной вертикальной ллитОй И; другой плитой, на,клоне1нной под углом и гаоворачиваемой под действием системы рычагов, связывающей ее с одной из траверс.

3.Преос-автомат по пп. 1 и 2, отличающийся тем, что, с целью увеличения чИ1Сла одновременно вырубаемых листов, он выполнен с возможностью установки на каждой подшта.мповой плите более одного штампа.

9иг.5

Л6

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-автомат для листовой штамповки | 1956 |

|

SU138210A1 |

| ВЫРУБНОЙ ШТАМП | 1972 |

|

SU332894A1 |

| Штамп последовательного действия для разделительных операций | 1980 |

|

SU959875A1 |

| Штамп последовательного действия | 1973 |

|

SU469516A1 |

| Устройство для вырубки деталей из листа | 1984 |

|

SU1207566A1 |

| Способ изготовления изделий типа фильтров и роторно-конвейерная линия для их изготовления | 1990 |

|

SU1782773A1 |

| Штамп последовательного действия | 1977 |

|

SU725748A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ШТАМПОВКИ | 1965 |

|

SU169480A1 |

| Штамп для штамповки изделий из плоских заготовок | 1987 |

|

SU1447479A1 |

| Штамп для вырубки деталей из поло-СОВОгО МАТЕРиАлА | 1979 |

|

SU829263A1 |

«tey

Авторы

Даты

1972-01-01—Публикация