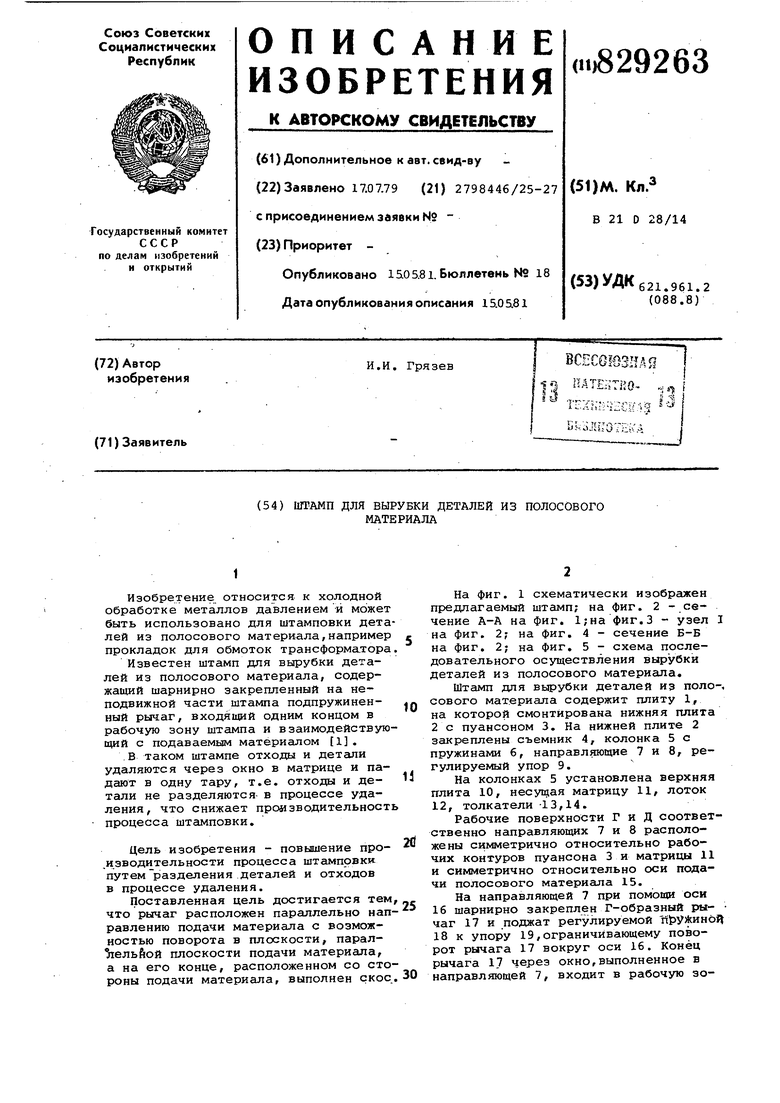

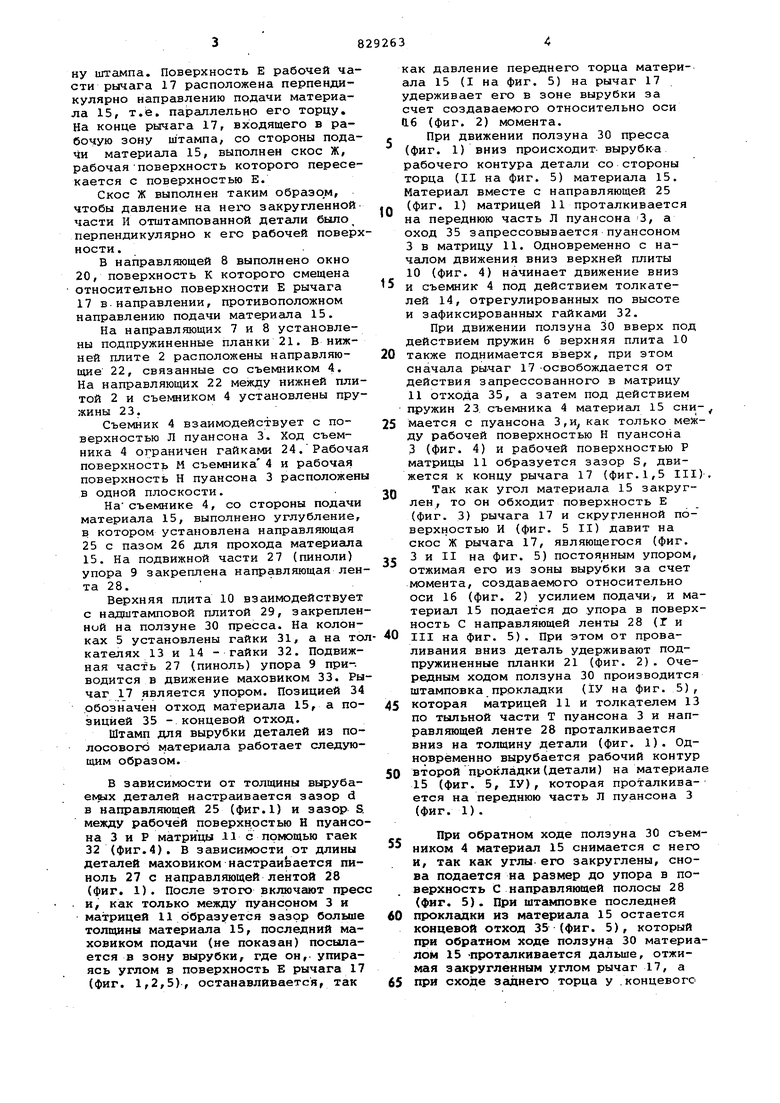

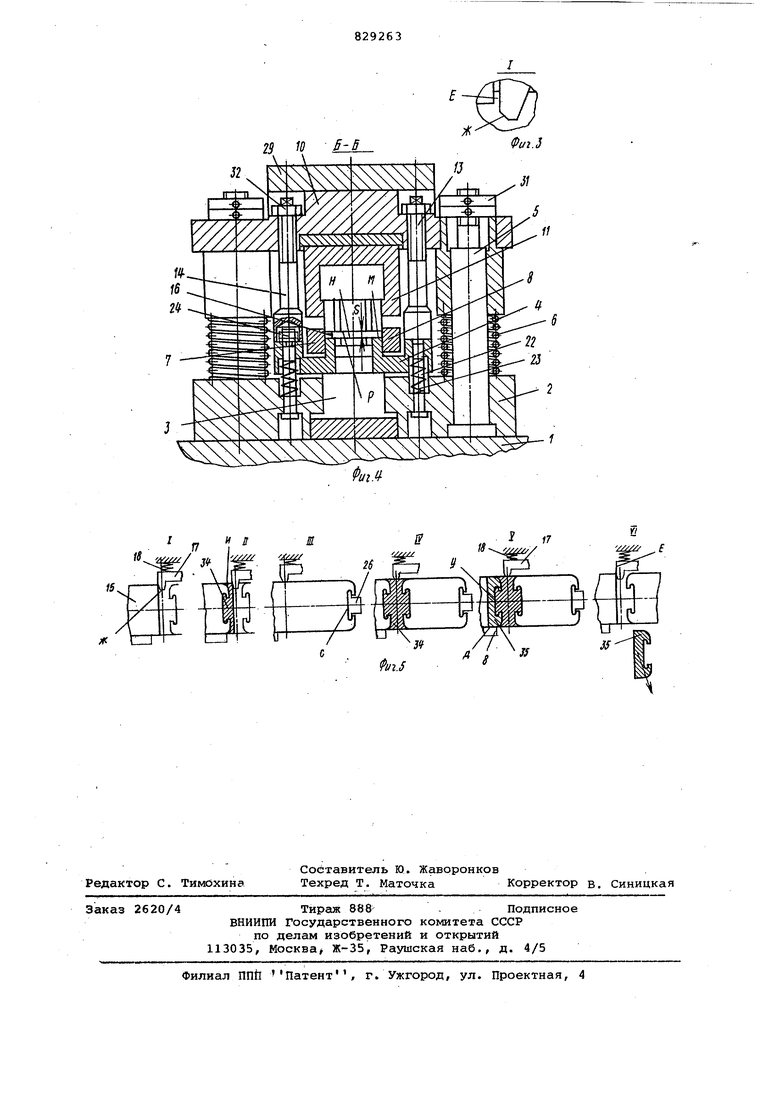

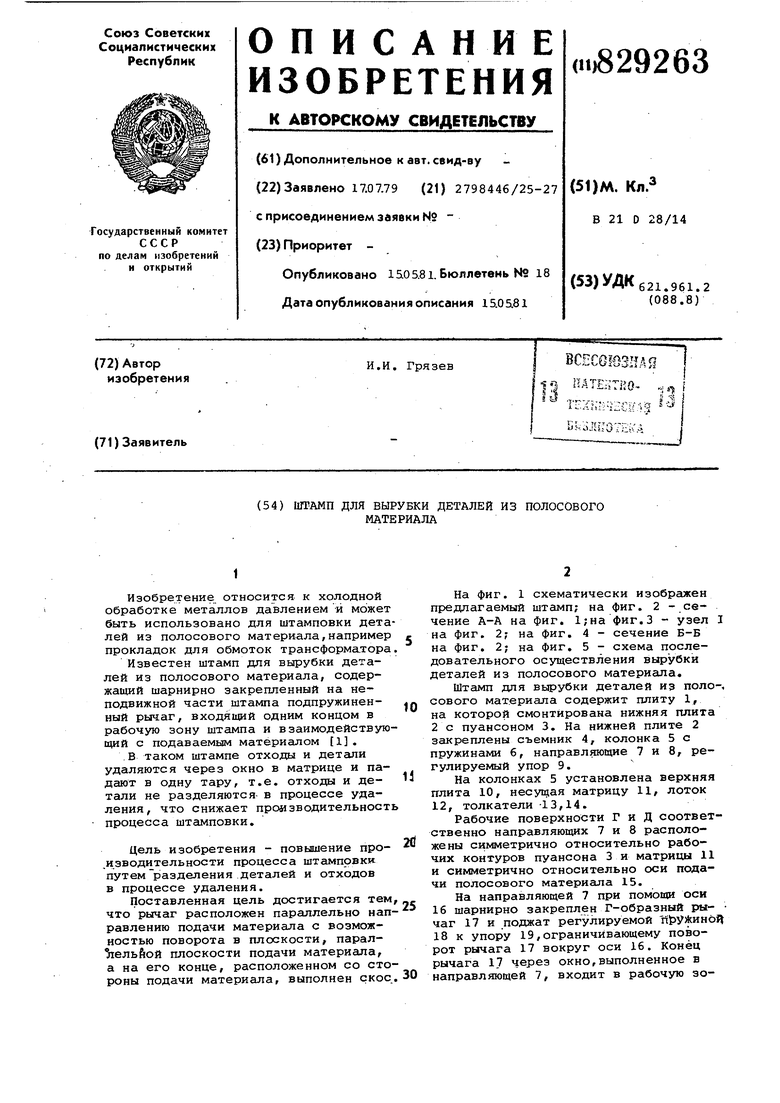

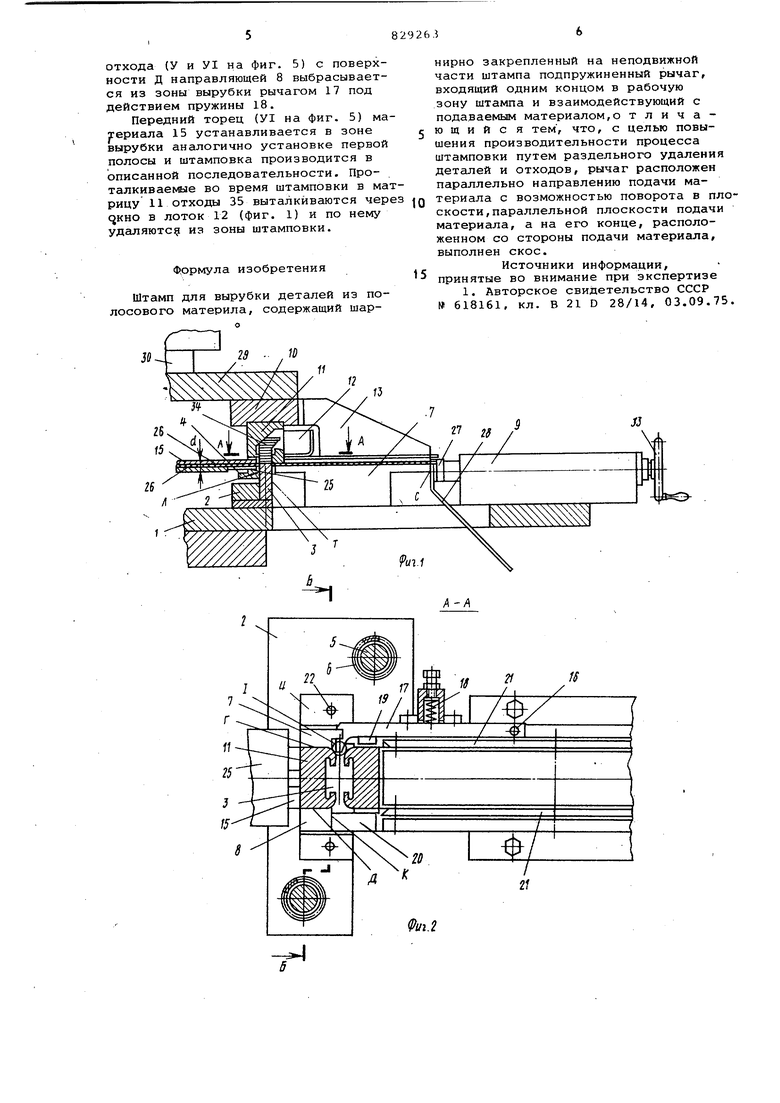

Изобретение относится к холодной обработке металлов давлением -и может быть использовано для штамповки дета лей из полосового материала,например прокладок для обмоток трансформа.тора Известен штамп для вырубки деталей из полосового материала, содержащий шарнирно закрепленный на неподвижной части штампа подпружиненный рычаг, входящий одним концом в рабочую зону штампа и взаимодействую щий с подаваемым материалом 1. .В таком штампе отходы и детали удаляются через окно в матрице и падают в одну тару, т.е. отходы и детали не разделяются- в процессе удаления, что снижает производительност процесса штамповки. Цель изобретения - повышение производительности процесса штамповки путем разделения деталей и отходов в процессе удаления. Поставленная цель достигается тем что рычаг расположен параллельно нап равлению подачи материала с возможностью поворота в плоскости, паралЪельйой плоскости подачи материала, а на его конце, расположенном со сто роны подачи материала, выполнен скос На фиг. 1 схематически изображен предлагаемый штамп; на фиг. 2 - сечение А-А на фиг. 1;на фиг.З - узел I на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - схема последовательного осуществления вырубки деталей из полосового материала. Штамп для вырубки деталей из поло-, сового материала содержит плиту 1, на которой смонтирована нижняя плита 2с пуансоном 3. На нижней плите 2 закреплены съемник 4, колонка 5 с пружинами 6, направляющие 7 и 8, регулируемый упор 9. На колонках 5 установлена верхняя ялита 10, несущая матрицу 11, лоток 12, толкатели -13,14. Рабочие поверхности Г и Д соответственно направляющих 7 и 8 расположены симметрично относительно рабочих контуров пуансона 3 и матрицы 11 и симметрично относительно оси подачи полосового материала 15. На направляющей 7 при помощи оси 16 шарнирно закреплен Г-образный ры- чаг 17 и поджат регулируемой 18 к упору 19,ограничивающему поворот рычага 17 вокруг оси 16. Конец рычага 17 через окно,выполненное в направляющей 7, входит в рабочую вону штампа. Поверхность Е рабочей части рычага 17 расположена перпендикулярно направлению подачи материала 15, т.е. па1раллельно его торцу. На конце рычага 17, входящего в рабочую зону штампа, со стороны подачи материала 15, выполнен скос Ж, рабочая поверхность которого пересекается с поверхностью Е.

Скос Ж выполнен таким образом, чтобы давление на него закругленной части И отштампованной детали было перпендикулярно к его рабочей поверхности .

В направляющей 8 выполнено окно 20, поверхность К которого смещена относительно поверхности Е рычага 17 В-направлении, противоположном направлению подачи материгша 15.

На направляющих 7 и 8 установлены подпружиненные планки 21. В нижней плите 2 расположены направляющие 22, связанные со съемником 4. На направляющих 22 между нижней плитой 2 и съемником 4 установлены пружины 23.

Съемник 4 взаимодействует с поверхностью Л пуансона 3. Ход съемника 4 ограничен гайками 24.Рабоча поверхност М съемника 4 и рабочая поверхность И пуансона 3 расположены в одной плоскости.

На съемнике 4, со стороны подачи материала 15, выполнено углубление, в котором установлена направляющая 25 с пазом 26 для прохода материала 15. На подвижной части 27 (пиноли) упора 9 закреплена направляющая лента 28.

Верхняя плита 10 взаимодействует с надштамповой плитой 29, закрепленной на ползуне 30 пресса. На колонках 5 установлены гайки 31, а на токателях 13 и 14 - гайки 32. Подвижная часть 27 (пиноль) упора 9 при-, водится в движение маховиком 33. Рычаг 17 является упором. Позицией 34 .обозначен отход материала 15, а позицией 35 - концевой отход.

Штамп для вырубки деталей из полосового материсша работает следующим образом.

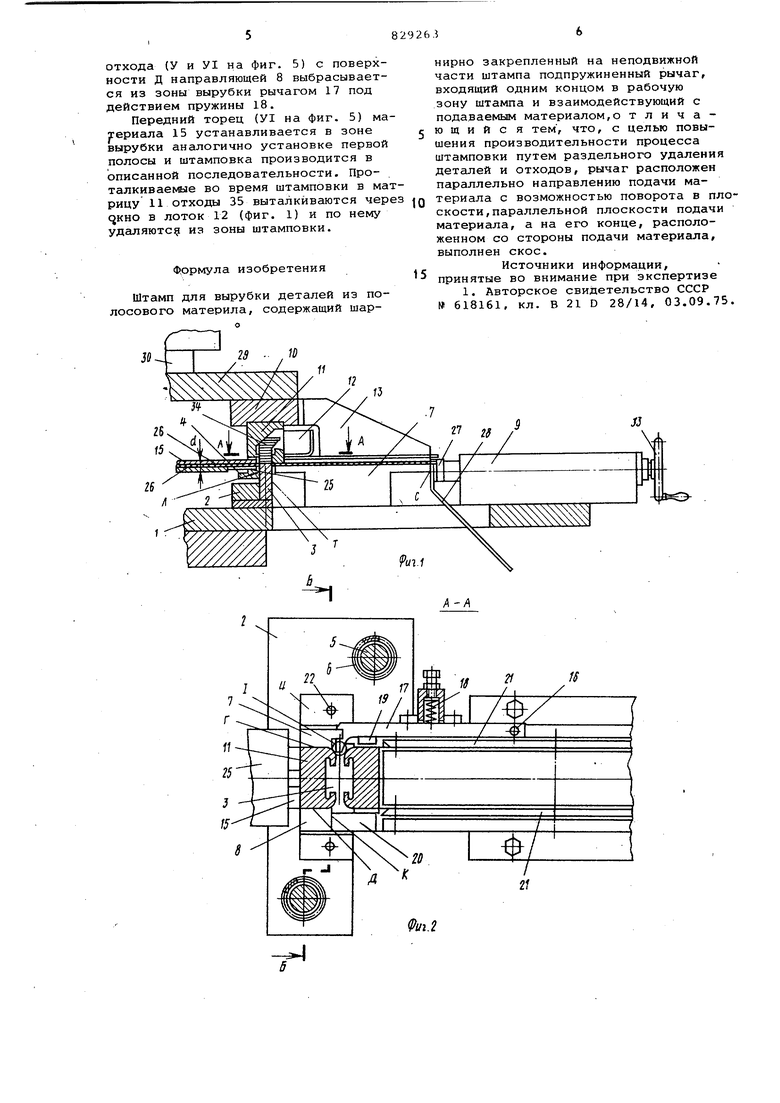

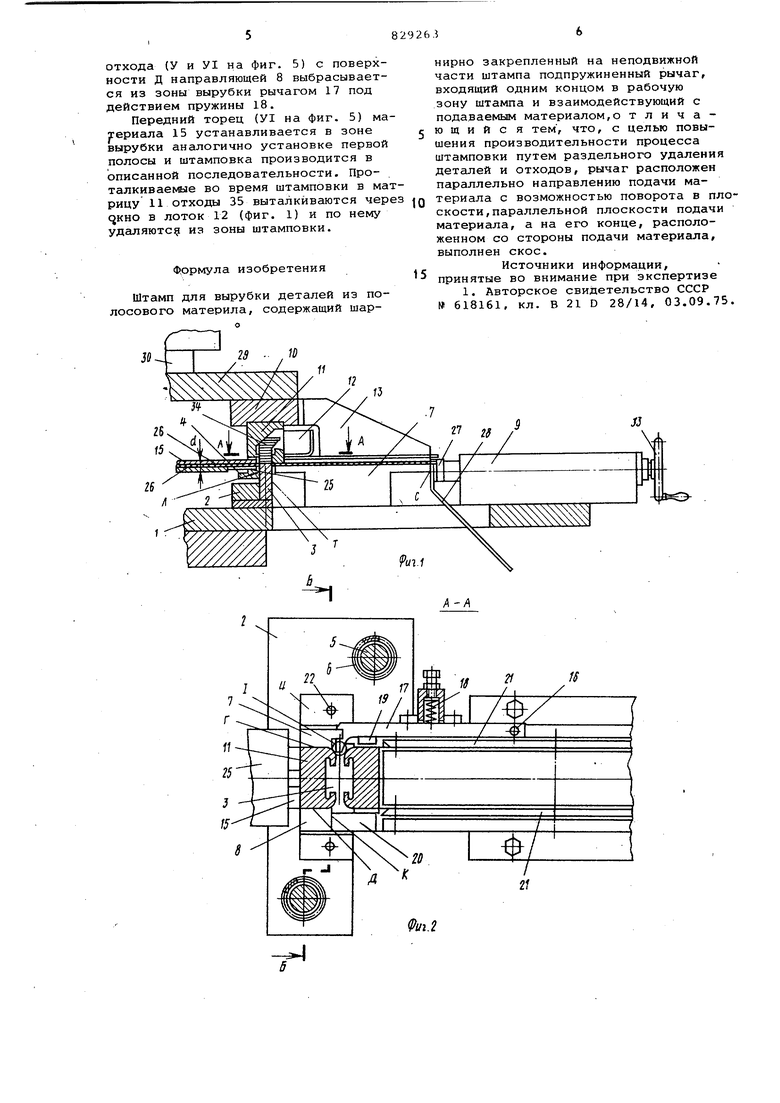

В зависимости от толщины вырубаемых деталей настраивается зазор d в направляю1цей 25 (фиг.1) и зазор S. между рабочей поверхностью Н пуансона 3 и Р матрицы 11 с помощью гаек 32 (фиг.4). в зависимости от длины деталей маховиком настраивается пиноль 27 с направляющей лентой 28 (фиг. 1). После этого включают пресс и, как только между пуансоном 3 и матрицей 11 образуется зазор больше толщины материала 15, последний маховиком подачи (не показан) посылается в зону вырубки, где он, упираясь углом в поверхность Е рычага 17 (фиг. 1,2,5), останавливается, так

как давление переднего торца материала 15 (I на фиг. 5) на рычаг 17 удерживает его в зоне вырубки за счет создаваемого относительно оси йб (фиг. 2) момента. , При движении ползуна 30 пресса (фиг. 1) вниз происходит вырубка рабочего контура детали со стороны торца (II на фиг. 5) материала 15. Материал вместе с направляющей 25 (фиг. 1) матрицей 11 проталкивается на переднюю часть Л пуансона 3, а оход 35 запрессовывается пуансоном 3 в матрицу 11. Одновременно с начёшом движения вниз верхней плиты

10(фиг. 4) начинает движение вниз 5 и съемник 4 под действием толкателей 14, отрегулированных по высоте и зафиксированных гайками 32.

При движении ползуна 30 вверх под действием пружин б верхняя плита 10 0 также поднимается вверх, при этом сначала рычаг 17 -освобождается от действия запрессованного в матрицу

11отхода 35, а затем под действием пружин 23. съемника 4 материал 15 они5 мается с пуансона 3,и как только ме5кду рабочей поверхностью Н пуансона 3 (фиг. 4) и рабочей поверхностью Р матрицы 11 образуется зазор S, движется к концу рычага 17 (фиг.1,5 III).

Q Так как угол материала 15 закруглен, то он обходит поверхность Е (фиг. 3) рычага 17 и округленной поверхностью И (фиг. 5 II) давит на скос Ж рычага 17, являющегося (фиг.

с 3 и II на фиг. 5) постоянным упором, отжимая его из зоны вырубки за счет момента, создаваемого относительно оси 16 (фиг. 2) усилием подачи, и материал 15 подается до упора в поверхность С направляющей ленты 28 (Г и

0 III на фиг. 5). При этом от проваливания вниз деталь удерживают подпружиненные планки 21 (фиг. 2). Очередным ходом ползуна 30 производится штамповка прокладки (1У на фиг. 5),

5 которая матрицей 11 и толкателем 13 по тыльной части Т пуансона 3 и направляющей ленте 28 проталкивается вниз на толщину детгши (фиг. 1). Одновременно вырубается рабочий контур

0 второй прокладки(детали) на материале 15 (фиг. 5, 1У), которая проталкивается на переднюю часть Л пуансона 3 (фиг. 1).

При обратном ходе ползуна 30 съемником 4 материсш 15 снимается с него и, так как углы его закруглены, снова подается на размер до упора в поверхность С направляющей полосы 28 (фиг. 5). При штамповке последней

прокладки из материала 15 остается концевой отход 35 (фиг. 5), который при обратном ходе ползуна 30 материалом 15 -проталкивается дальше, отжимая закруглеиным углом рычаг 17, а

при сходе заднего торца у .концевого отхода (У и У1 на фиг. 5) с поверхности Д направляющей 8 выбрасывается из зоны вырубки рычагом 17 под действием пружины 18. Передний торец (У на фиг. 5) ма териала 15 устанавливается в зоне вырубки аналогично установке первой полосы и штамповка производится в описанной последовательности. Проталкиваемые во время штамповки в ма рицу 11 отходы 35 выталкиваются чер qKHO в лоток 12 (фиг. 1) и по нему удаляются из зоны штамповки. Фррмула изобретения Штамп для вырубки деталей из полосового материла, содержащий шар2S - , W

Jfl L- ц

/.. нирно закрепленный на неподвижной части штампа подпружиненный рычаг, входящий одним концом в рабочую зону штампа и взаимодействующий с подаваемым материалом,о т л и ч а ю щ и и с я тем , что, с целью повышения производительности процесса штамповки путем раздельного удаления деталей и отходов, рычаг расположен параллельно направлению подачи материала с возможностью поворота в плоскости, параллельной плоскости подачи материала, а на его конце, расположенном со стороны подачи материала, выполнен скос. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 618161, кл. в 21 D 28/14, 03.09.75.

25 W S-B ,

J2

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для отрезки заготовок от полосы | 1982 |

|

SU1031584A1 |

| Штамп совмещенного действия для вырубки и пробивки | 1989 |

|

SU1676714A1 |

| Установка для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1442300A1 |

| Штамп для обработки полосового материала | 1989 |

|

SU1632569A1 |

| Штамп для вырубки деталей из ленты или полосы | 1982 |

|

SU1031579A1 |

| Устройство для штамповки деталей из листового материала В.И.Васильева | 1989 |

|

SU1660805A1 |

| Штамп для безотходной штамповки пластин трансформатора из полосы | 1976 |

|

SU648306A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Штамп для реверсивной вытяжки | 1980 |

|

SU925484A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

I

./ 3«

IS

J

/

tzr

иг.5

Авторы

Даты

1981-05-15—Публикация

1979-07-17—Подача