Известные автоматизированные линии штамиовки листовых деталей содержат лоследовательно установленные нрессы, связанные устройствами для перемещения заготовок, и синхронизирующие устройства, обеспечивающие выиолнение заданных оиераций. Транспортные устройства здесь ле являются техлологичеокой оснасткой и не участвуют в процессе формообразования деталей.

Сущность изобретения заключается в том, что устройство для перемещения заготовок выполнено в .виде конвейера, .иаиример цепного, на котором размещены ллиты, служащие нижней частью сборочного штампа. ;Расстоянпе .между илитами выбрано таким, чтобы .вырубка собираемых деталей осуществлялась «а прессах в промежутках между .илитами, а сборка их - ири со.вмещении плиты с осью сборочного щтаМ|Па, верхняя часть которого устано.влена на прессе. Нижняя часть сборочного щтампа содержит сухари, раздвигаемые клином .ири совмещении осей нижней и верхней частей щтаМИа. Подвижные сухари изменяют конфигурацию вырубленных деталей в нужном «аиравлении.

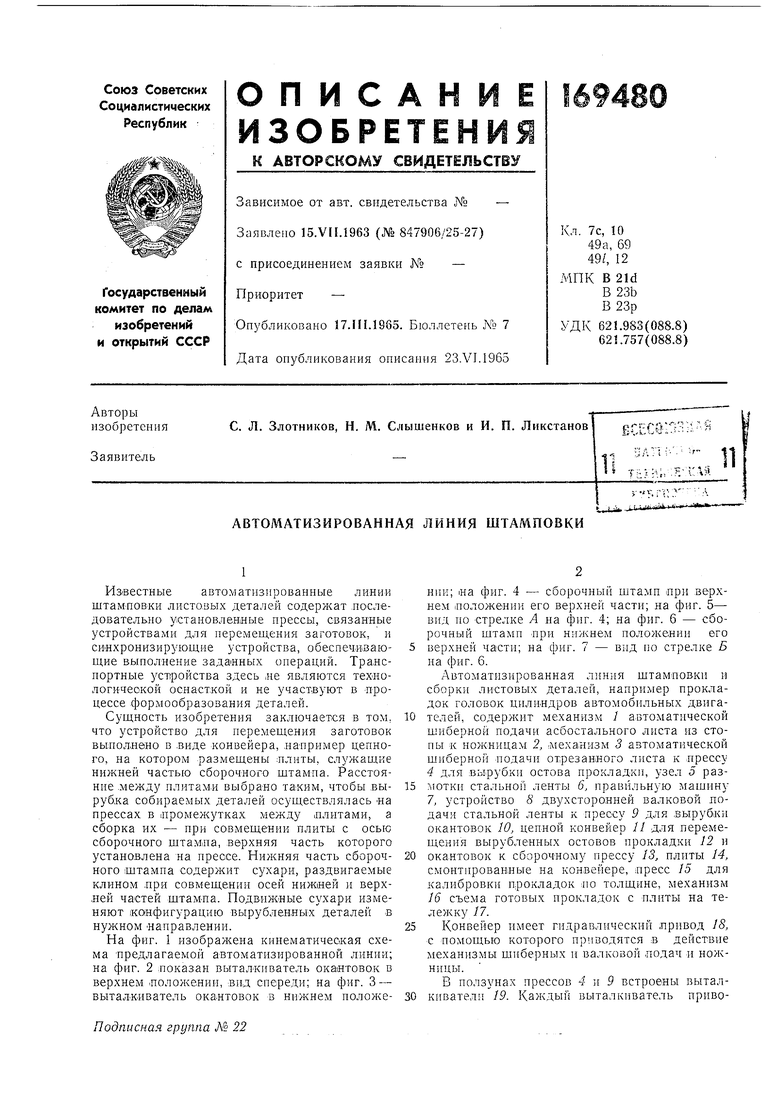

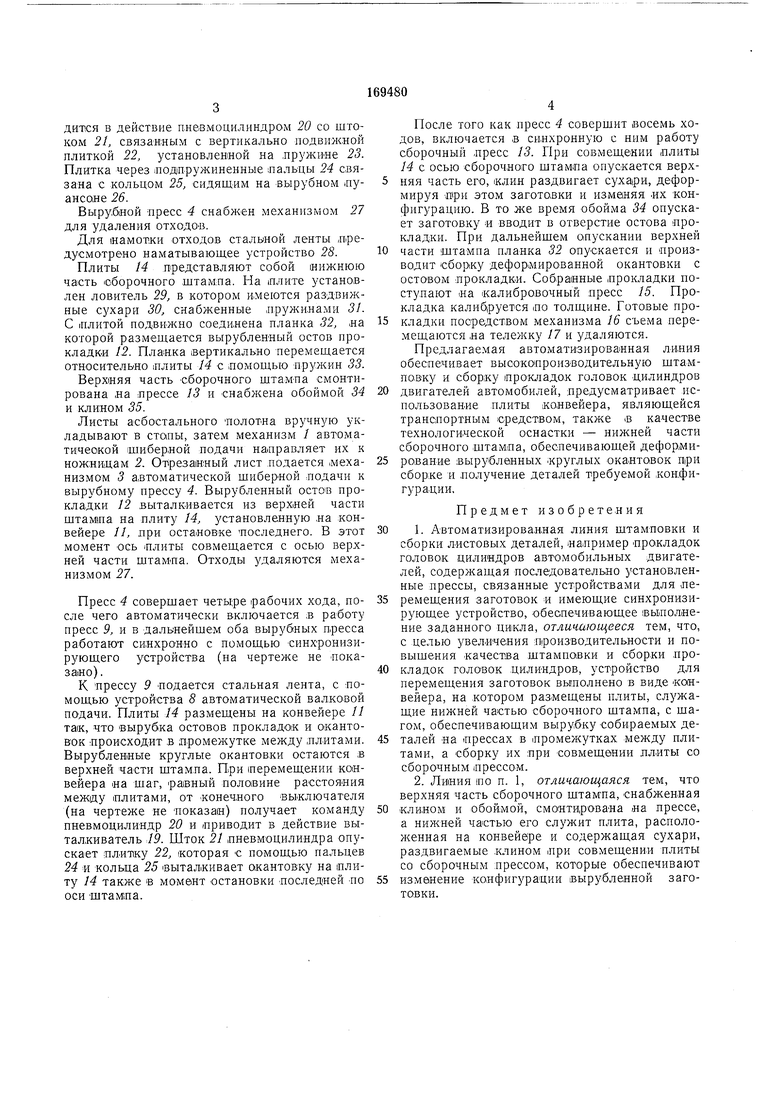

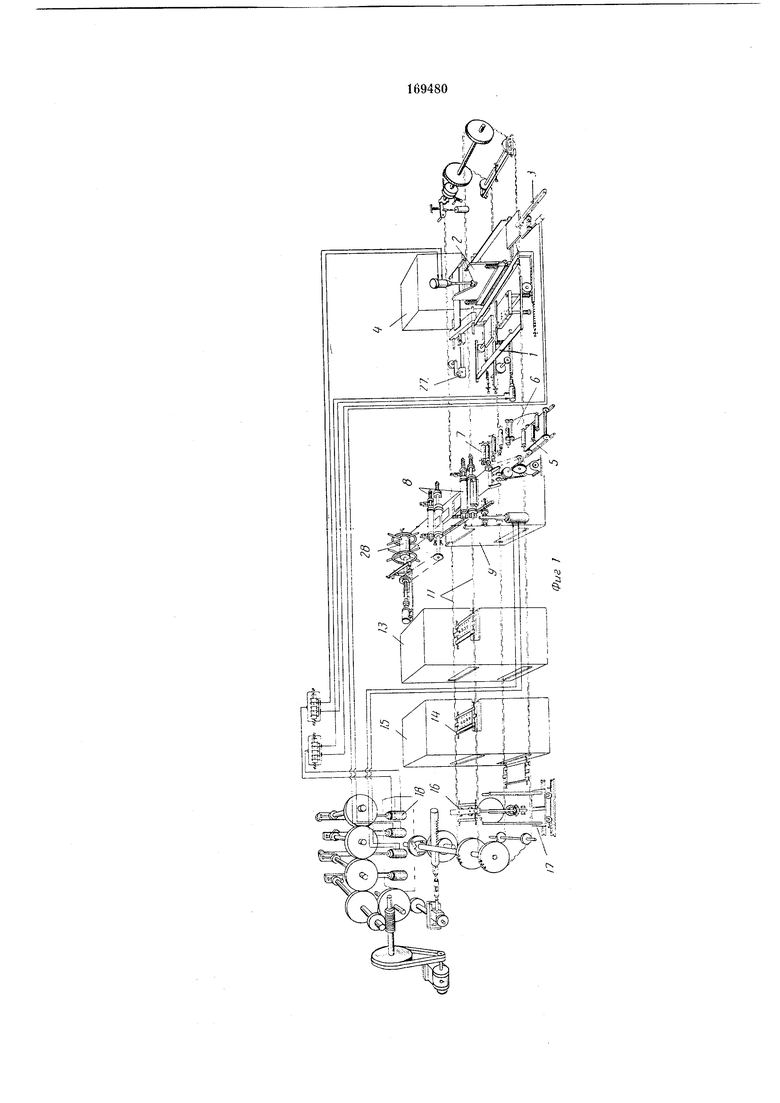

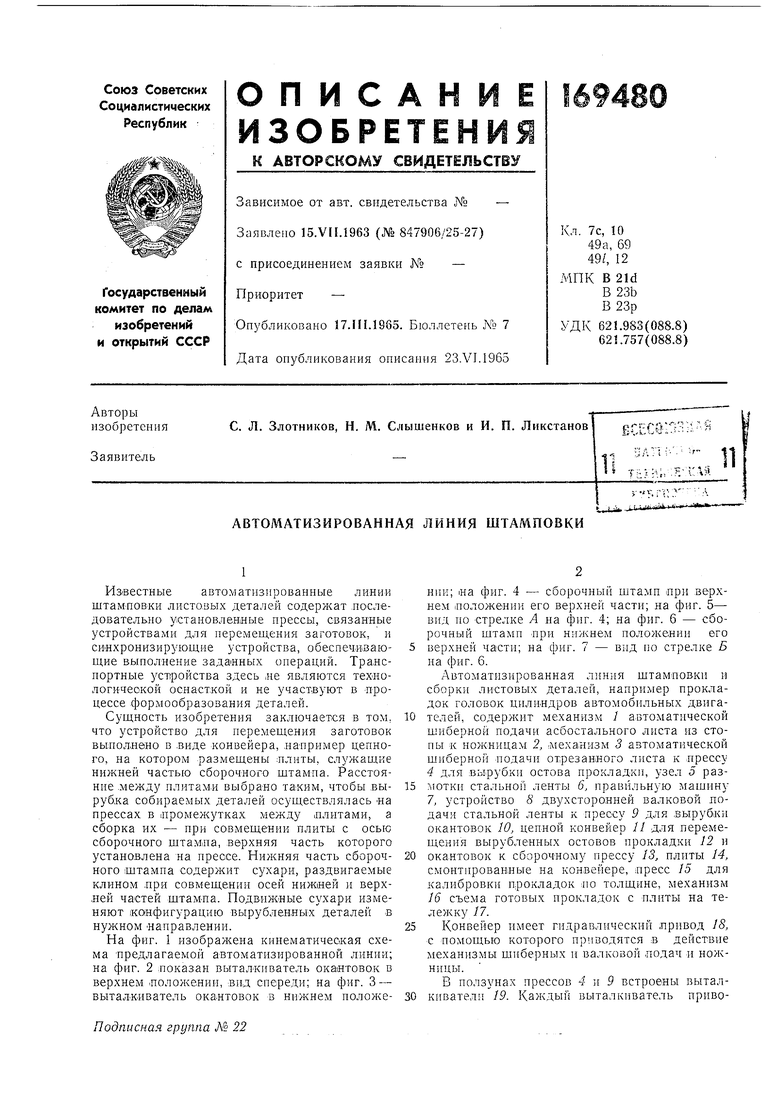

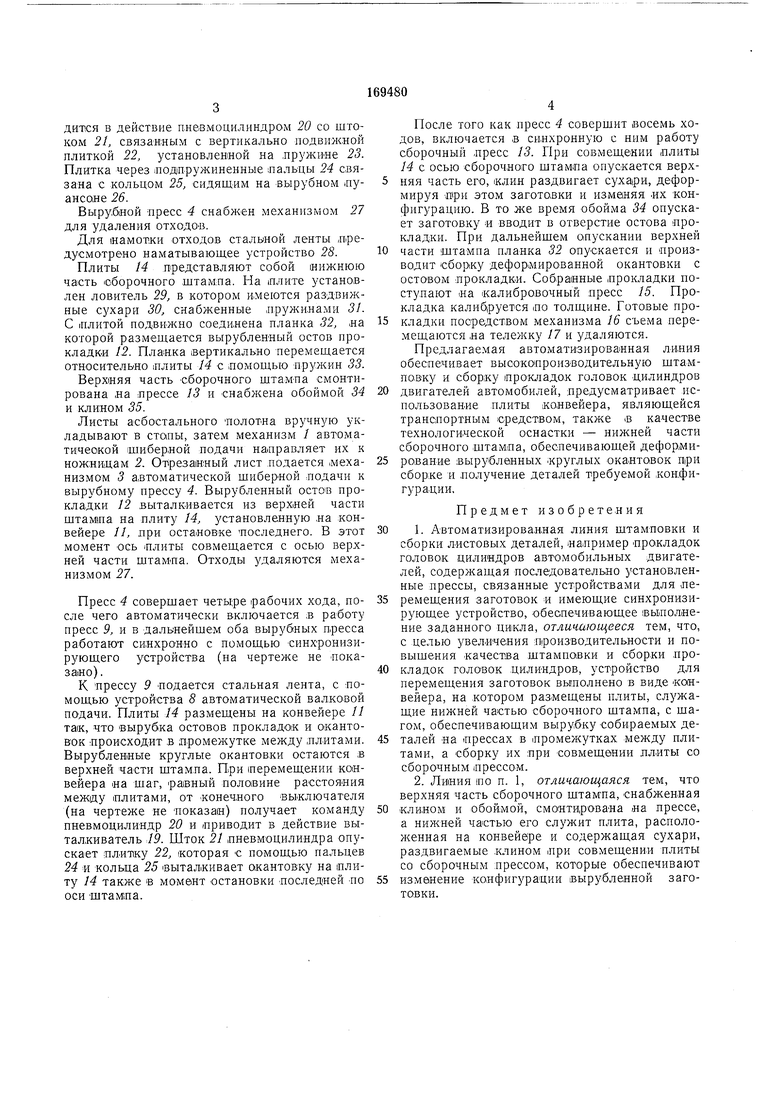

Па фиг. 1 изображена кинематическая схема предлагаемой автоматизированной линии; на фиг. 2 .показан выталкиватель окантовок в верхнем лоложении, .вид спереди; на фиг. 3 - выталкиватель окантовок в нижнем положении; «а фиг. 4 - сборочный щтами при верхнем положении его верхней части; на фиг. 5- вид по стрелке А на фиг. 4; на фиг. 6 - сборочный штамп при нижнем положении его

верхней части; на фиг. 7 - вид по стрелке Б на фиг. 6.

Автоматизированная линия штамповки и сборки листовых деталей, иаиример прокладок головок цилиндров автомобильных двигателей, содержит механизм 1 автоматической шиберной подачи асбостального листа из стоиы к ножницам 2, механизм 3 автоматической шиберной подачи отрезанного листа к прессу 4 для вырубки остова ирокладки, узел 5 размотки стальиой ленты 6, правильную машину 7, устройство 8 двухсторо.нней валковой иодачи стальной ленты к прессу 9 для .вырубки окантовок 10, цепной конвейер 11 для перемещения вырублениых остовов прокладки 12 и

окантовок к сборочному прессу 13, плиты 14, смонтированные на конвейере, пресс 15 для калибровки прокладок по толщине, механизм 16 съема готовых про.кладок с илиты на тележку 17.

Конвейер HAieeT гидравлический .привод 18, с помощью которого приводятся :В действие механизмы шиберных и валковой лодач и ножницы. В иолзунах прессов 4 и 9 встроены выталдится в действие п.невмоцилиндрОМ 20 со штоком 21, связавным с вертикально подвижной плиткой 22, установленной на лружйне 23. Плитка через лодпружиненные лальцы 24 связана с кольцом 25, сидящим на вырубном луансоле 26.

Вырубной пресс 4 снабжен механизмом 27 для удаления отходов.

Для 1намог.ки отходов стальной ленты ,nipeдусмотрено наматывающее устройство 28.

Плиты 14 представляют собой иижнюю часть юборочного щтамла. На ллите установлен ловитель 29, в котором и.меются раздвижные сухари 30, снабженные дружинами 31. С 1ИЛИТОЙ иодвижно соединена планка 32, на которой размещается вырубленный остов прокладки 12. Планка вертикально перемещается относительно ллиты 14 с помощью пружин 33.

Верхняя часть сборочного щтамла смонтирована на прессе 13 и снабжена обоймой 34 и клином 35.

Листы асбостального полотна вручную укладывают в стопы, затем механизм / автоматической шиберной подачи направляет их к ножницам 2. Отрезанный лист подается механизмом 5 автоматической щиберной подачи к вырубному прессу 4. Вырубленный остов прокладки 12 выталкивается из верхней части щтам1иа на плиту 14, установленную на конвейере 11, при остановке последнего. В этот момент ось плиты совмещается с осью верхней части щтампа. Отходы удаляются механизмом 27.

Пресс 4 соверщает четыре рабочих хода, после чего автоматически включается в работу иресс 9, и в дальнейщем оба вырубных пресса работают синхронно с помощью синхронизирующего устройства (на чертеже не показано) .

К прессу 9 подается стальная лента, с помощью устройства 8 автоматической валковой подачи. Плиты 14 размещены на конвейере // так, что вырубка остовов прокладок и окантовок происходит в промежутке между плитами. Вырубленные круглые окантовки остаются в верхней части щтампа. При перемещении конвейера на щат, равный половине расстояния между олитами, от конечного выключателя (на чертеже не показан) получает команду пневмоцилиндр 20 и приводит в действие выталкиватель 19. Шток 21 пневмоцилиндр а опускает плит1ку 22, которая с помощью пальцев 24 и кольца 25 выталкивает окантовку на плиту 14 также в момент остановки последней по оси штампа.

После того как пресс 4 соверщит восемь ходов, включается в синхронную с ним работу сборочный .пресс 13. При совмещении плиты 14 с осью сборочного щтампа опускается верхняя часть его, «лин раздвигает сухари, деформируя при этом заготовки и изменяя их конфигурацию. В то же время обойма 34 оиускает заготовку и вводит в отверстие остова прокладки. При дальнейщем опускании верхней

части щтампа планка 32 опускается и производит сборку деформированной окантовки с остовом прокладки. Собранные прокладки поступают на калибровочный пресс 15. Прокладка калибруется по толщине. Готовые ирокладки посредством механизма 16 съема перемещаются ,на тележку 17 и удаляются.

Предлагаемая автоматизированная линия обеспечивает высокопроизводительную щтамповку и сборку прокладок головок цилиндров

двигателей автомобилей, предусматривает использование плиты конвейера, являющейся транспортным средством, также в качестве технологической оснастки - нижней части сборочного щтампа, обеспечивающей деформирование вырубленных круглых окантовок при сборке и получение деталей требуемой конфигурации.

Предмет изобретения

1. Автоматизированная линия щтамповки и сборки листовых деталей, например прокладок головок цилиндров автомобильных двигателей, содержащая последовательно установленные прессы, связанные устройствами для перемещения заготовок и имеющие синхронизирующее устройство, обеспечивающее выполнение заданного цикла, отличающееся тем, что, с целью увеличения производительности и повыщения качества штамповки и сборки прокладок головок цилиндров, устройство для перемещения заготовок выполнено в виде конвейера, на котором размещены плиты, служащие нижней частью сборочного щтампа, с щагом, обеспечивающим вырубку собираемых деталей на прессах в промежутках между плитами, а сборку их при совмещении плиты со сборочным прессом.

2. Лития по п. 1, отличающаяся тем, что верхняя часть сборочного щтампа, снабженная

клином и обоймой, смонтирована на прессе, а нижней частью его служит плита, расположенная на конвейере и содержащая сухари, раздвигаемые клином при совмещении плиты со сборочным прессом, которые обесиечивают

изменение конфигурации вырубленной заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВЫРУБКИ ПРОКЛАДОК | 1973 |

|

SU379379A1 |

| Штамп для обработки листового материала | 1974 |

|

SU540692A1 |

| Штамп с отключаемыми пуансонами | 1984 |

|

SU1274823A1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ИЗГОТОВЛЕНИЯ | 1973 |

|

SU394138A1 |

| Штамп для вырубки деталей из листового материала | 1975 |

|

SU599893A1 |

| Устройство для передачи заготовок из штампа в носители конвейера | 1972 |

|

SU492334A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Устройство для вырубки и сборкидЕТАлЕй | 1979 |

|

SU837485A1 |

| Штамп для изготовления цепочки | 1982 |

|

SU1094648A2 |

| Штамп с отключаемыми пуансонами | 1987 |

|

SU1609536A1 |

Даты

1965-01-01—Публикация