Предлагаемое приспособление имеет целью изменять форму жести, в частности узких полос, так, чтобы изменение длины изгиба на край, производилось без складок в материале.

Приспособление имеет две пары кулаков, из которых каждая сама по себе может зажиматься с надежным захватом предмета обработки, и которые можно надвигать друг на друга в направляющем их устройстве так, чтобы они осаживали находящуюся между ними жесть. Преимущество этого приспособления, позволяющего равномерное осаживание, должно выявляться особенно при загибании угловых или подобных профилей, когда, например, одно плечо углового железа может быть осажено в продольном направлении и может быть, таким образом, образован изгиб с направленным к его центру плечом, без того, чтобы наружное плечо испытывало другое изменение формы, кроме простого изгиба. Тем самым должна быть достигнута возможность очень совершенного сохранения прочности материала и полного использования его, что особенно важно для самолетов и подобных легких конструкций.

Для осаживания особо тонких частей жести получается еще одно усовершенствование вследствие того, что лежащие на одной стороне жести кулаки обеих пар снабжены каждый захватывающими друг в друга зубо- или гребнеобразными концами, таким образом, что они не дают ссаживаемой части жести уклоняться в сторону во время процесса ссаживания. Таким образом, даже при очень тонкой жести можно ожидать исключения возможности образования складок при ссаживании.

Для удобного обслуживания приспособления зажимное устройство для жести приводится в действие педалью, а привод для ссаживающего движения совершается от руки. Таким образом, обслуживающий приспособление рабочий имеет одну руку свободной для направления предмета обработки, а другую для производства ссаживающего движения с надлежащей чувствительностью.

Дальнейшее упрощение в обслуживании приспособления получается, если предусмотрена одна лишь педаль, приводящая в действие одно за другим зажимное устройство и движение ссаживания. Вместо педалей или ручных рычагов может быть машинный привод для зажимного и ссаживающего приспособления.

Последующая разработка приспособления имеет целью облегчить изменение формы, в частности для более широких и более толстых полос жести.

Достигается это тем, что тискам, служащим для изменения формы, придают форму полукруга или полукольца таким образом, что обрабатываемая часть, лежащая поперек линии, разделяющей каждую, находящуюся в той же плоскости, пару тисков и лежащая симметрично центру тисков, путем вращения одной пары тисков при другой неподвижной, или вращения обеих пар тисков в противоположные стороны - на одном краю осаживается, а на другом - растягивается.

Губам тисков придают форму частично цилиндрическую и помещают их в наружную коробку таким образом, что обрабатываемая часть зажимается между тисками и, путем вращения в противоположных направленииях, тиски вызывают на одном краю обрабатываемой части осадку, а на другом - растягивание.

Для того, чтобы иметь возможность изменять форму и неплоских жестяных частей, т.-е. таких, которые изогнуты в одном или нескольких направлениях, рабочие плоскости по крайней мере одной пары тисков могут делаться не плоскими, но соответствующими форме, подлежащих обработке жестяных частей, чтобы эти последние могли быть зажаты между тисками. В зависимости от формы, могут быть также изогнуты рабочие плоскости и обеих пар тисков. Такое приспособление допускает как изменение формы изогнутых в одном направлении жестяных частей, например, жестяных полос с волнистым профилем, при чем обе пары тисков получают форму, соответствующую профилю жестяной полосы, так и выполнение более сложных изменений формы жестяных частей, изогнутых в нескольких направлениях. При этом, в зависимости от того, сближается или раздвигается пара тисков, возможна осадка или растягивание жести.

Приведение в действие приспособления как при работе вручную, так и при наличии механизма, может быть упрощено благодаря тому, что требуется лишь одно силовое напряжение для достижения как зажимания обрабатываемой части, так и изменения ее формы (осадка или растягивание).

Это достигается тем, что лежащие с одной и той же стороны обрабатываемой части губы каждой пары тисков, таким образом примыкают к зажимному приспособлению с наклонными плоскостями, что давление, произведенное на тиски, вызывает как зажимание обрабатываемой части, так и одновременно движение тисков по направлению поверхностей жести. При этом предусматривается самостоятельное возвращение тисков в первоначальное положение по прекращении зажимающего давления помощью пружины грузов и т.п.

Смотря по направлению наклона плоскостей зажимающего приспособления, или прилегающих к этим наклонным плоскостям плоскостей тисков, тиски сближаются, или раздвигаются силой давления, т.-е. получается осадка или растягивание зажатой в тисках обрабатываемой части.

Приспособление дает возможность применять любую систему зажима, как, например: винтовой, рычажный пресс со шпинделем и т.д. Также возможна одновременная обработка нескольких частей, или одновременная обработка параллельных фланцев одного профиля, при чем, согласно изобретению, обрабатываемые части помещаются в один и тот же пресс в последовательном порядке.

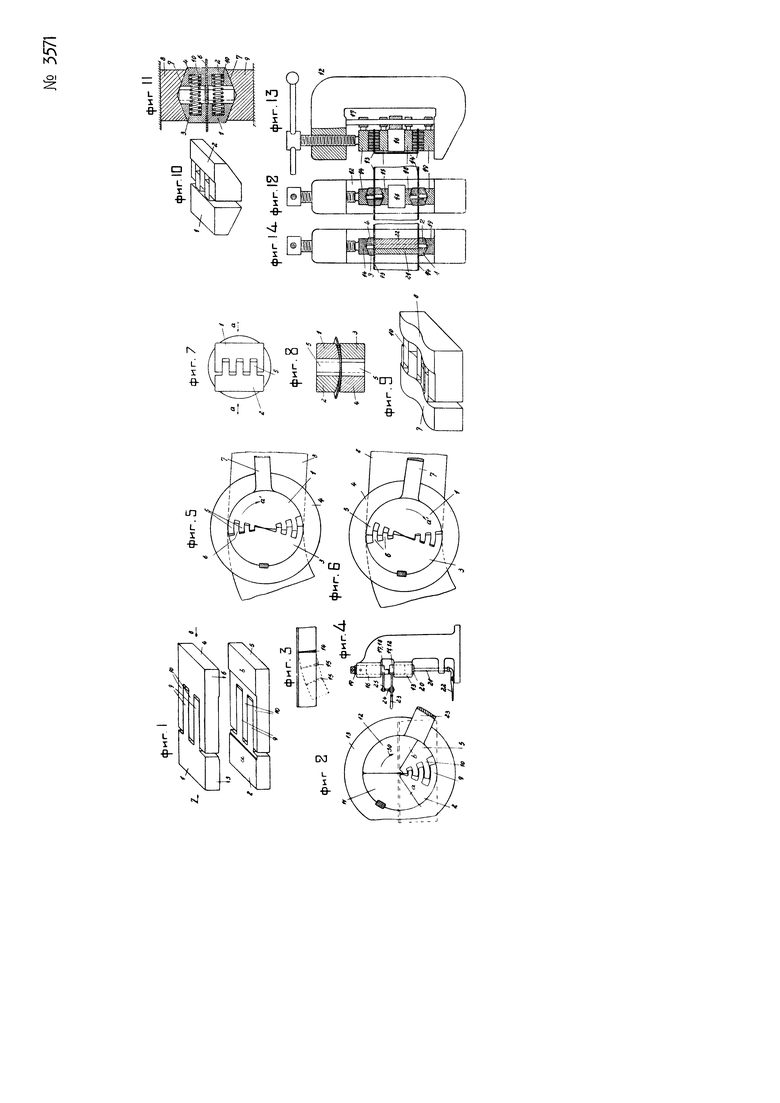

Чертеж поясняет изобретение, при чем фиг. 1 представляет наружный вид двух пар кулаков для прямолинейного движения друг на друга, фиг. 2 - виды пары кулаков для производства ссаживания при посредстве поворота кулаков около точки вращения, фиг. 3 - вид углового железа, с намеченными местами ссаживания с целью загибания, фиг. 4 - вид ссаживающего станка с кулаками, подобными кулакам фиг. 2, фиг. 5 и 6 представляют вид сверху особой формы выполнения, похожей на фиг. 2, фиг. 7 и 8 дают вид сверху и разрез приспособления для обработки всесторонне изогнутой жести, фиг. 9 изображает одну пару тисков для изменения формы жестяных частей с волнообразным профилем, фиг. 10 дает в перспективном изображении пару тисков с наклонными плоскостями, фиг. 11 показывает применение таких тисков, согласно фиг. 10, в разрезе, тогда как фиг. 12 и 13 дают в продольном и поперечном разрезе приспособление для осадки параллельных фланцев профиля в форме буквы  при чем приспособление приводится в действие при помощи рычажного пресса, фиг. 14 изображает дальнейшую возможность приспособления по рис. 12 и 18 в продольном разрезе.

при чем приспособление приводится в действие при помощи рычажного пресса, фиг. 14 изображает дальнейшую возможность приспособления по рис. 12 и 18 в продольном разрезе.

Согласно фиг. 1, одну пару кулаков (1, 2) можно перемещать друг на друга в направлении стрелки (3), чтобы крепко зажать помещенную между ними жесть; подобным образом зажимается в направлении стрелки (6) другая пара кулаков 4, 5. Обе пары кулаков, кроме того, могут передвигаться друг к другу в направлении стрелок 7, 8, так что они осаживают находящуюся между ними часть жести. Чтобы эта часть жести при осаживании не могла уклониться и давать складки, пары кулаков снабжены входящими гребнеобразно друг к другу зубами 9, 10, поверхность которых немного ниже поверхностей кулаков, так что они с своей стороны не защемляют жесть, а лишь направляют ее и дают ей возможность свободного прироста толщины при ссаживании.

Согласно фиг. 2, кулаки, из которых изображены лишь нижние 2, 5, с захватывающими друг в друга зубцами 9, 10 оформлены в виде секторообразных частей, которые прикреплены к двум частичным цилиндрам 11, 12, покоящимся в охватывающем их корпусе 13 прибора, при чем один частичный цилиндр 11 неподвижный, а другой частичный цилиндр 12 - подвижный, поворачивающийся в направлении стрелки 30 для производства ссаживающего движения. В соединении с верхней подобной же парой кулаков, таким образом, дана возможность секторообразного ссаживания, как это изображено в фиг. 3 заштрихованной площадью 14, которая, как таковая, исчезает вследствие того, что содержащийся под ней материал вдавливается в соседние части материала. Несколько таких произведенных по линиям 15 ссаживания дают изгиб полосы на край без того, чтобы, например, лежащий в наружной окружности загиба фланец испытывал другое изменение формы, кроме нормального сгиба, если только обрабатываемый предмет прикладывается к кулакам так, чтобы его фланец проходил всегда, приблизительно, через центр частичных цилиндров 11 и 12, как это намечено в фиг. 2 пунктиром.

Практическое устройство, служащего для привода таких кулаков, ссаживающего приспособления, показано в фиг. 4. Там в нижней части корпуса 13 находятся нижние частичные цилиндры 11 и 12 и в расположенной над этим части корпуса 16 находятся верхние частичные цилиндры 17, 18. Замыкающий болт 19 служит неподвижным упором для верхних частичных цилиндров, между тем, как другой болт 20 позволяет при посредстве толкающей штанги 21 и педали 22 поднимать нижние частичные цилиндры 11, 12. Из верхних частичных цилиндров один закреплен совершенно, а из нижних - соответствующий цилиндр перемещается в корпусе 13 в направлении по продольной оси, но без возможности поворота.

Для производства осаживающего движения, один из нижних частичных цилиндров 12 имеет ручной рычаг 23, на котором насажен болт 24, так захватывающий ушко рычага 25 соответствующего верхнего частичного цилиндра 18, что оба цилиндра могут двигаться друг на друга в направлении их оси, но связаны между собою в отношении поворотов, совершаемых совместно.

Для упрощения обслуживания станка, можно для зажима ссаживаемой жести между кулаками и для производства ссаживающего движения предусмотреть и одну лишь педаль, например, таким образом, чтобы сначала педалью поворачивался эксцентрик и тем приводилось в действие зажимное устройство, а при дальнейшем повороте эксцентрика выступ его приводил бы в действие ссаживающее приспособление, между тем, как после ссаживания пружинный механизм отводил бы все части обратно в начальное положение.

Согласно фиг. 5 и 6, губы тисков, из которых видны лишь наверху лежащие губы 1 или 3, помещаются в наружной коробке 4, при чем в данном примере одна пара тисков 1 подвижная, а другая 3 - не вращающаяся. Тиски снабжены служащими для направления подлежащих изменению по форме частей, выступами 5 и 6 в форме зубьев или гребня. Обрабатываемая часть 8, ширина которой может по величине равняться диаметру тисков, находится между обеими парами тисков. При изменении формы прежде всего прижимаются друг к другу верхние и (не видные на рис.) нижние тиски, а затем, при помощи рычага 7, подвижная пара тисков подвигается по направлению стрелки а, чем и осуществляется на одном краю обрабатываемой части осадка, а на противоположном краю - растяжение, благодаря чему и получается видимый из рисунка изгиб.

Согласно фиг. 7 и 8, тиски 1 и 2 или 3, 4 также снабжены служащими для изменения формы подлежащих обработке жестяных частей выступами в форме зубьев или гребня 5 и могут двигаться по направлению стрелок а, в целях осадки, один навстречу другому, или в противоположном направлении - в целях растягивания. При этом рабочие плоскости пары тисков 1, 2, делаются выпуклыми, благодаря чему могут зажиматься и подвергаться изменению по форме выпуклые, т.-е. по различным направлениям изогнутые части. Рабочие плоскости другой пары тисков 3, 4 могут быть сделаны также, выпуклыми, или более или менее плоскими, благодаря чему в последнем случае можно обрабатывать части, имеющие различную степень кривизны.

Фиг. 9 изображает нижнюю пару 7, 8 приспособления, предназначенного для изменения формы жестяных полос с волнистыми профилями, рабочие плоскости которых получают форму, соответствующую профилю обрабатываемой части. Верхние, не изображенные на чертеже тиски, имеют соответствующий профиль, и обе пары тисков, в целях зажимания волнообразной жести, делаются подвижными одна по направлению к другой. Цыфрой 10 снова обозначены служащие для направления выступы тисков. Каждая пара тисков, состоящая из одной верхней и из одной нижней части, может, смотря по тому, преследуется ли осадка или растягивание, сближаться или раздвигаться.

Согласно фиг. 10, тиски 1, 2 снабжены выступами 3, имеющими форму зубьев или гребня, которые служат для направления обрабатываемой части во время изменения ее формы, а также обеспечивают ее неподвижность.

Фиг. 11 изображает приспособление, снабженное такими тисками. Губы тисков 1, 2, 3, 4 - снабжены на сторонах, обращенных к обрабатываемой части 6, наклонными плоскостями 7, которые могут каждая скользить по соответствующим наклонным плоскостям зажимного приспособления 8, 9.

При помощи вставленных в промежуток между губами тисков 1, 2, или 3, 4 пружин 10 (или также при помощи соответственно действующих грузов) тиски и в состоянии покоя удерживаются в раздвинутом положении.

Если на нажимные приспособления 8, 9 производится давление, то, благодаря наклонным плоскостям 7 на каждую губу тисков, кроме вертикального давления, действует и горизонтальная сила, которая стремится к тому, чтобы сблизить губы тисков, прилегающих к одному и тому же зажимному приспособлению. В то время, как вертикальная сила обеспечивает зажатие обрабатываемой части 6 в тисках, горизонтальные силы вызывают сближение губ и тем самым осадку обрабатываемой части. Когда наклонные плоскости устроены так, что возникающая при прижимании друг к другу зажимов горизонтальная сила стремится раздвинуть тиски, то, сообразно с этим, получается растягивание обрабатываемой части.

Фиг. 12 и 13 изображает одновременное приведение в действие нескольких подобных приспособлений при помощи рычажного пресса, для равномерного изменения формы обоих параллельных фланцев профиля, имеющего форму буквы  Инструменты, выполненные согласно фиг. 11, вставлены в последовательном соединении в рычажный пресс 12 и обрабатывают одновременно оба фланца 13 и 14 профиля в форме буквы

Инструменты, выполненные согласно фиг. 11, вставлены в последовательном соединении в рычажный пресс 12 и обрабатывают одновременно оба фланца 13 и 14 профиля в форме буквы

Зажимы 14, 15, 18, 19, а также произвольно взятые прокладки 16, примыкают к направляющим штангам 17, так что они сдвигаются в направлении давления пресса, но не могут податься в сторону.

При форме выполнения соответствующей фиг. 12 и 13 (согл. рис. 14), давление зажима 14 передается от одного места обработки на другое, непосредственно двумя губами тисков 21, 22, которые могут следовать движению, вызывающему изменение формы. Таким путем предупреждается при изменении формы параллельных фланцев профиля выпучивание необрабатываемой части профиля, что может наступить при наличии тисков с наклонными плоскостями и между фланцами, вследствие укорочения расстояния между параллельными фланцами во время спрессовывания.

1. Приспособление для осаживания листового металла, характеризующееся применением тисков, каждая губа которых состоит из двух плоских гребенчатых частей 1, 4 и 2, 5, имеющих форму или призматическую (фиг. 1) или секторообразную (фиг. 2) с выступами а, b, для упора в них деформируемого листа, каковые губы при работе сближаются между собой соответственно по прямой (фиг. 1) или по дуге круга (фиг. 2).

2. Видоизменение охарактеризованного в п. 1 приспособления, отличающееся тем, что части 1 и 3 губы имеют форму полукругов (фиг. 5, 6), снабженных гребнями на соприкасающихся друг с другом поверхностях, и приводится при работе во вращение около общей оси.

3. Видоизменение охарактеризованного в п. 1 и 2 приспособления, отличающееся тем, что губы снабжены фигурными (фиг. 8, 9) рабочими поверхностями, соответствующими требуемому профилю обрабатываемого материала.

4. Станок для осаживания листового металла при помощи охарактеризованных в п.п. 1, 2 и 3 приспособлений и снабженный ножной педалью для защемления материала между тисками, вложенными в гнезда, отличающийся тем, что части 11, 17 парных губ 11, 12 и 17, сопряжены друг с другом шарнирно связанными между собою рукоятками 23, 25 в целях поворота, а части 12, 18 закреплены в соответствующих гнездах неповоротно (фиг. 4).

5. Видоизменение охарактеризованного в п. 4 станка, отличающееся применением зажимов 8, 9, 14, 15 (фиг. 11, 12, 14), снабженных клиновидными выемками с вложенными в них губами тисков, в целях сближения этих губ путем относительного скольжения по скошенным плоскостям зажимов при надавливании последних на губы 1, 2, 3, 4 (фиг. 11, 14), число которых и отвечающих им зажимов при обработке фасонных заготовок соответственно увеличивается (фиг. 12, 13, 14).

Авторы

Даты

1928-06-30—Публикация

1924-12-20—Подача