В настоящее время грубо обработанные деревянные каблуки, поступающие на фабрику, обычно для окончательной обработки подвергаются шлифованию на шлифовальных дисках. Подводка каблука к диску производится вручную и, как при всякой ручной обработке, при этом способе трудно достигнуть стандартного профиля каблука. Предлагаемый станок механизирует процесс шлифования каблуков и дает возможность изготовлять стандартные каблуки. Согласно изобретению, в станке применены тиски для зажима обрабатываемых каблуков, в которых каблук получает вращение около горизонтальной оси и которым сообщается качание около вертикальной оси, путем воздействия кулачных дисков на механизм, приводящий каблук во вращение.

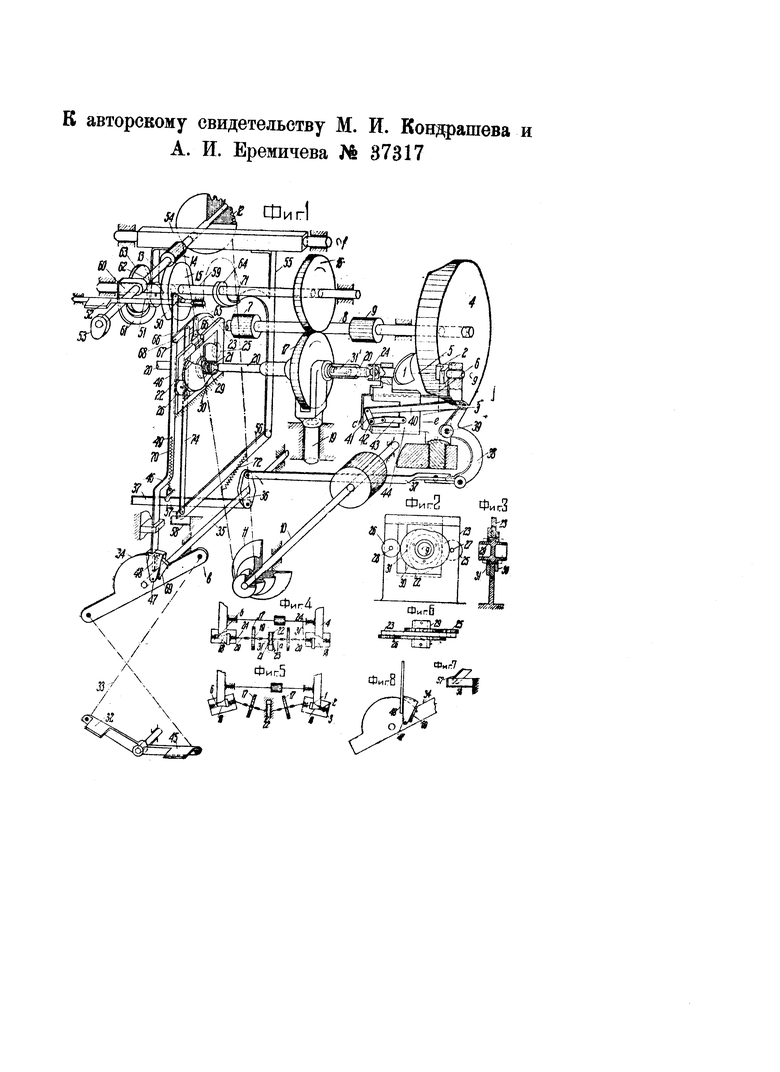

На чертеже фиг. 1 схематически изображает перспективный вид механизмов станка; фиг. 2 - вид спереди кулачных дисков механизма; фиг. 3 - то же, в продольном разрезе; фиг. 4-5 - схему взаимного расположения основных элементов механизма в различные моменты обработки; фиг. 6 - вид сверху кулачных дисков по фиг. 2, 3; фиг. 7 - деталь соединения двух рычагов механизма; фиг. 8 - вид сбоку вращающегося сектора и связанных с ним рычагов.

В основном схема действия станка для шлифования каблуков после фрезеровки заключается в следующем.

Каблуки, подлежащие обработке (станок обрабатывает сразу два каблука - правый и левый) зажимаются между губками 1, 2 (фиг. 1) тисков 3, расположенных около быстро вращающихся шлифовальных дисков 4, профиль которых соответствует профилю каблука.

Каблуки вставляются в тиски 3 своим подлежащим обработке фронтом вперед к шлифовальному диску 4.

Каблук получает вращение вокруг горизонтальной оси 5 и одновременно тиски 3 вместе с зажатым каблуком получают качание при помощи кулачных дисков около вертикальной оси 6, причем каблуки прижимаются к дискам 4.

Механизм сконструирован так, что после того как каблук сделал  оборота вокруг своей горизонтальной оси 5 тиски 3 вместе с каблуком повернутся около неподвижной вертикальной оси 6 на некоторый максимальный угол (фиг. 1, 5). Через следующие

оборота вокруг своей горизонтальной оси 5 тиски 3 вместе с каблуком повернутся около неподвижной вертикальной оси 6 на некоторый максимальный угол (фиг. 1, 5). Через следующие  оборота ось тисков 3 опять располагается параллельно валу, но каблук при этом повернется на 180° (фиг. 4). В третью четверть оборота ось тисков 3 становится опять под углом к валу дисков и еще через одну четверть оборота, т.е. после совершения полного оборота вокруг горизонтальной оси, каблук вместе с тисками 3 занимает опять первоначальное положение, но уже в обработанном дисками 4 виде.

оборота ось тисков 3 опять располагается параллельно валу, но каблук при этом повернется на 180° (фиг. 4). В третью четверть оборота ось тисков 3 становится опять под углом к валу дисков и еще через одну четверть оборота, т.е. после совершения полного оборота вокруг горизонтальной оси, каблук вместе с тисками 3 занимает опять первоначальное положение, но уже в обработанном дисками 4 виде.

Передача вращения механизмом станка осуществляется следующим образом (фиг. 1). Электромотор (на чертеже не показан) передает вращение через шкив 7 валу 8, несущему указанные выше шлифовальные диски 4, 4. Шкив 9, находящийся на валу 8, перекрестным ремнем приводит в движение вал 10 со ступенчатым шкивом 11. Через шкив 11 перекинут ремень на шкив 12 оси 13, которая посредством червяка 14, червячной шестерни 15 и двух одинаковых шестерен 16 и 17 вращает вал 20. Шестерни 17, вместе с валом 20, на котором они насажены, могут поворачиваться на некоторый угол вокруг вертикальной оси 19.

Один конец вала 20 соединен карданной передачей 21 с ползуном 22 (фиг. 1, 4, 5). Другой конец вала 20 карданной передачей 24 связан с зажимными губками 1, 2 тисков 3. Ползун 22, передвигаясь по направлению стрелки а (фиг. 4), поворачивает вал 20 с шестеренкой 17 вокруг оси 19, а вал 20 в свою очередь поворачивает тиски 3, c зажатыми каблуками вокруг оси 6. Ползун 22 передвигается в кулисном прорезе неподвижной направляющей рамки 23, по сторонам которой расположены по одному ролики 25, 26, вращающиеся на осях 27, 28 (фиг. 2, 3).

Шарниры 29 карданного соединения 21, 21 вала 20 вместе с насаженными на них по обеим сторонам рамки 23 кулачными шайбами 30 и 31 (фиг. 1-3) могут вращаться вокруг своего центра. Профиль кулачных шайб 30, 31 подобран таким образом, что при вращении их одна шайба 30 всегда касается своего ролика 26, а другая 31 - своего ролика 25. Так как расстояния от центра шайб до их периферии различны, то вращением их достигается передвижение ползуна 22, посредством отталкивания этих кулачных шайб от своих роликов. На фиг. 1 и 4 ползун 22 показан в крайнем заднем положении. При этом положении ось валов 20 и ось тисков 3 находятся на одной геометрической оси (фиг. 4).

При перемещении ползуна 22 под действием шайб 30, 31 шестерни 17 поворачиваются около оси 19, части вала 20 занимают положение, изображенное на фиг. 5, а тиски 3 вместе с зажатыми в губках 1, 2 каблуками 18 совершают качание около вертикальной оси 6. Части карданного вала 20 при этом в сочленениях 31′ получают относительное осевое смещение.

Для начала процесса обработки каблуков станок приводится в действие нажимом ноги на педаль 32 (фиг. 1). Педаль 32, опускаясь, тянет ремень 33 и поворачивает по направлению стрелки в коромысло с сектором 34. С поворотом коромысла 34 поворачивается насаженный на общую с коромыслами ось 35 двуплечий рычаг 36, который передвигает за собой тяги 37, 37, соединенные с фасонным рычагом 38, имеющим неподвижную точку вращения 39 на корпусе тисков 3. Рычаг 38 при повороте тянет тягу 40 и поворачивает угловой рычаг 41 по стрелке с вокруг неподвижной оси 42 на корпусе тисков 3. Угловой рычаг 41 посредством тяги 43, соединенной с ползуном 44, несущим на себе одну из зажимных губок 1 тисков, тянет ползун 44 и этим ослабляет зажим уже обработанного каблука, находившегося в губках 1, 2 тисков 3.

Обработанный каблук вынимается из тисков и вставляется новый каблук. После этого нажимом на педаль 45 опускается поднятая при первоначальном нажиме педаль 32. Ось 35 при этом поворачивает рычаг 36, который через тяги 37, 40, 43 и рычаги 38, 41 заставляет ползун 44 передвинуться по стрелке е, вследствие чего губка 1 крепко зажимает новый каблук.

При повороте сектора 34 нижний конец тяги 46 скользит по окружности сектора 34, отодвигая в сторону скобу 47 (фиг. 1, 8) и опускается в щель 48 сектора 34 под действием пружины 49. Тяга 46 при этом опускании через рычаг 50 поворачивает валик 51 и опускает в вертикальное положение кулак 52. Ось 13 червяка 14 до момента опускания кулака 52 вращается вхолостую. При опускании же кулак 52 задевает за кулак 53 оси 13, вследствие чего червяк 14 входит в зацепление с шестерней 15. Опора 54, служащая подшипником для оси 13, с опусканием последней поворачивается по стрелке f (фиг. 1), и тяга 55 тянет за собой тягу 56, конец 57 которой вследствие этого соскальзывает с планки 58 и опускается за эту планку (фиг. 1, 7), не давая вследствие связи планки 56 с плечом 65 тяги 46 червяку 14 выйти из зацепления с шестерней 15. Вследствие этого шестерня 15 с осью 59 начинает вращаться.

Вместе с осью 13 опускается и опора 60, поддерживающая эту ось и жестко соединенная посредством рычага 61 с опорой 54. Ролик 62, имеющийся на рычаге 61, взаимодействует с кулаком 63, укрепленным на оси 59. Катясь по окружности этого кулака, ролик 62 прижимает червяк 14 к шестерне 15.

При вращении оси 59 шестерня 16 передает вращение через шестерню 17 и карданное соединение 24 губкам тисков 3 (правых и левых) и кулачным шайбам 30 и 31, насаженным на шарниры 29 карданов 21 (фиг. 1-3). Шайбы 30, 31, вращаясь по стрелке g (фиг. 1-3), отталкиваются от роликов 25, 26, вращающихся на осях 27, 28, и передвигают ползун 22 в переднее крайнее положение (фиг. 5). Ползун 22 при этом поворачивает валы 20, 20, а вместе с ними и тиски 3 в положение, указанное на фиг. 5.

Это происходит в первую  оборота каблука вокруг своей горизонтальной оси. Во вторую четверть оборота каблука кулак 64 нажимает на конец плеча 65 связанного с неподвижной точкой опоры 66 через шарнирную стойку 67. Это плечо 65 посредством шарнира 68 поднимает вертикальную тягу 46, поворачивающую кулак 52.

оборота каблука вокруг своей горизонтальной оси. Во вторую четверть оборота каблука кулак 64 нажимает на конец плеча 65 связанного с неподвижной точкой опоры 66 через шарнирную стойку 67. Это плечо 65 посредством шарнира 68 поднимает вертикальную тягу 46, поворачивающую кулак 52.

Поднимаясь, нижний конец тяги 46 выходит из щели 48 сектора 34 коромысла и в это время скоба 47 под действием пружины 69 закрывает щель 48 в секторе 34. При дальнейшем вращении кулака 64 тяга 46 опускается под действием пружины 70 уже на скобу 47, а не в щель 48 сектора (фиг. 1, 8). Одновременно с этим тяга 74 поднимает конец 57 рычага 56, так что червяк 14 прижимается к шестерне только силою нажатия ролика 62. Зажатый в губках 1, 2 каблук повертывается в это время на полоборота и составной карданный вал 20 опять приходит в первоначальное положение, изображенное на фиг. 4. К этому времени ползун 22 занимает заднее крайнее положение (фиг. 4).

В третьей четверти оборота каблука вокруг горизонтальной оси линия карданного вала опять искривляется.

В четвертой четверти оборота имеющаяся на кулаке 63 впадина подходит к ролику 62. В это время кулак 64 отжимает отросток 71 на рычаге 55 назад до тех пор, пока впадина на кулаке 63 не повернется в положение как раз под роликом 62. Как только это будет иметь место, кулак 64 соскальзывает с отростка 71, ролик 62 опускается во впадину кулака 63. Так как конец 57 рычага 56 свободен, то пружина 72 оттягивает рычаг 56 и последний через рычаг 55 поворачивает против стрелки f опору 54 цапфы червячного вала 13. Одновременно вследствие опускания ролика 62 во впадину кулака 63 изогнутый рычаг 61 приподнимает опору 60.

Тяга 55 и плечо 61, поворачивающие опоры 54, 60 червячного вала 13, действуют одновременно и вследствие этого вал червяка, поворачиваясь вокруг перпендикулярной к нему опоры 54, приподнимается, червяк же 14 выходит из зацепления. Тиски с каблуками вследствие этого перестают вращаться и каблуки, теперь уже обработанные полностью, вынимаются и происходит следующая зарядка новых каблуков.

Все части станка, кроме подшипников, вала и шлифовальных дисков собраны на подвижной станине, которая может быть приближена или удалена от шлифовальных дисков в зависимости от размера каблука.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления фасонных изделий из дерева, кожи, фибры и т.п. | 1927 |

|

SU9264A1 |

| Машина для изготовления поддерживающих нить накала крючков и вплавления их в ламповые штабики | 1930 |

|

SU24035A1 |

| УСТРОЙСТВО КАРУСЕЛЬНОГО ТИПА ДЛЯ МЕХАНИЧЕСКОЙ СБОРКИ БОЧЕК ИЗ КЛЕПОК | 1935 |

|

SU46033A1 |

| Станок для набивки планок на полотна сноповязалок | 1929 |

|

SU25717A1 |

| ПЕЧАТНО-ОТМЕТОЧНАЯ МАШИНА | 1968 |

|

SU210186A1 |

| Станок для снятия обуви с колодки | 1929 |

|

SU19491A1 |

| МАШИНА ДЛЯ ВЫКАЧИВАНИЯ ВОЗДУХА ИЗ ЖЕСТЯНОК И ЗАКРЫВАНИЯ ИХ | 1929 |

|

SU38520A1 |

| МАШИНА ДЛЯ ПРОСЕКАНИЯ ДЫР В СТАТИСТИЧЕСКИХ КАРТОЧКАХ | 1925 |

|

SU16933A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО ПРИВОДА ЗАТЯЖНЫХ МАШИН | 1927 |

|

SU20488A1 |

| УСТРОЙСТВО ДЛЯ ПРОПУСКА ШВА У СТРИГАЛЬНЫХ МАШИН | 1928 |

|

SU22846A1 |

1. Станок для шлифования деревянных каблуков, отличающийся применением для зажима каблуков тисков 3 (фиг. 1), в которых каблук получает вращение около горизонтальной оси 5, а самим тискам сообщается качание около вертикальной оси 6 при воздействии кулачных дисков на механизм, приводящий во вращение каблук.

2. В станке по п. 1 механизм для зажима и освобождения каблука, отличающийся применением рычажно-шарнирной передачи, связанной с одной стороны с подвижной губкой 44 (фиг. 1), а с другой - с двойной педалью 32-45.

3. В станке по п. 1 механизм для сообщения каблуку вращения около оси 5, отличающийся применением получающей от привода движение расцепной червячной передачи 14-15, связанной с зажимными губками 1, 2 (фиг. 1) тисков при помощи оси 59, цилиндрической передачи 16, 17 и составного карданного вала 20, могущего получать качание вместе с шестерней 17 около вертикальной оси 19 и относительное осевое смещение его частей в сочленении 31′.

4. В станке по п. 1 механизм для сообщения качаний тискам около оси 6, отличающийся применением на валу 20 (фиг. 1, 3) кулачных шайб 30, 31, взаимодействующих соответственно с роликами 26, 25 и воздействующих на ползун 22, перемещаемый в кулисном прорезе неподвижной рамки 23.

5. В станке по п. 1 механизм для сцепления и расцепления червячной передачи 14-15, отличающийся применением поворотных опор 54 и 60 (фиг. 1) для оси 13 червяка 14, находящихся, с одной стороны, под воздействием, имеющегося на рычаге в системе педальной передачи к зажиму для каблука, сектора 34 через рычажную систему 46, 50, 51 и кулаки 52, 53, а также кулака 63 на оси 59, взаимодействующего с роликом 62 на связанном с опорами 54 и 60 плече 61, и с другой, - под влиянием кулака 64 на оси 59, воздействующего на тягу 46 через плечо 65 и на отросток 71 через связанную с опорой 54 тягу 55, в свою очередь соединенную рычажной системой 56, 74 с тем же плечом 65.

6. В станке по п. 1 применение на секторе 34 (фиг. 1, 8) поворотной пружинной скобы 47, служащей для прикрытия и освобождения щели 48, взаимодействующей с тягой 46 системы 46, 50, 51 в целях управления положением оси 13 червяка 14.

7. В станке по п. 1 применение упора 58 (фиг. 1, 7) для взаимодействия с тягой 56 системы 56, 74 в целях управления положением плеча 65.

Авторы

Даты

1934-06-30—Публикация

1932-07-13—Подача