Изобретение касается автоматических машин для выдувания стекла, в особенности для производства посудного стекла, напр., бутылок.

В предлагаемой машине, засасывание стеклянного сплава в предварительную форму и предварительное вдувание в этой форме производится с отмеренными количествами воздуха, приноровленными к количеству стеклянного сплава и к объему производимого предмета.

Отделывательное выдувание происходит в отделывательной форме посредством самоустанавливающего количества воздуха, получаемого из запасного резервуара. Отмеривание количества воздуха для засасывания и для предварительного выдувания производится особыми цилиндрами, ход которых регулируется, в то время, как воздух для отделывательного выдувания забирается в данном случае из основной плиты машины, служащей резервуаром для сжатого воздуха.

Наполнение предварительной формы стеклянным сплавом производится при машине автоматически посредством "фидера", либо рабочим. В последнем случае для наполнения правильным количеством стеклянного сплава над формой устроены автоматические ножницы.

Предварительная и отделывательная формы устроены одна над другой, а формы для горлышек, держащие предварительно выдутый стеклянный предмет после открывания предварительной формы, устроены на поперечине, откидываемой на 180°. На двух противоположных сторонах поперечины устроено по одной форме для горлышек, так что в предварительной форме может выдуваться новый предмет, в то время как первый предмет отделывается в отделывательной форме. Чтобы иметь, по возможности, малое количество воздуха, а также короткие трубопроводы и такие же подвижные части соединения, цилиндр для засасывания и цилиндр для предварительного выдувания помещены в откидной поперечине формы для горлышек.

Управление машиной производится автоматически посредством коленчатого вала, который управляет целым рядом отдельных клапанов. От каждого клапана ведет трубопровод к отдельным рабочим приспособлениям машины, управляемым сжатым воздухом посредством клапанов и трубопроводов. Для управления клапанами на откидной поперечине формы для горлышек служат цилиндры для сжатого воздуха, устроенные на стойке машины.

Поршневые штоки этих цилиндров расположены против распределительных рычагов, помещенных на откидной поперечине формы для горлышек и находящихся после каждого откидывания на 180° опять перед распределительными цилиндрами.

Чтобы регулировать отдельные рабочие процессы во время хода машины, распределение устроено таким образом, что периоды открытия клапанов во время хода машины могут быть вариабельны. Этого можно достигнуть тем, что распределительные кулаки размещаются на несущих их основных корпусах косо к оси коленчатого вала и что они на валу могут быть переставлены в осевом направлении при помощи соответствующих приспособлений.

Для открывания расположенной на откидной поперечине формы для горлышек служат поводки, устроенные на салазках для открывания и закрывания отделывательной формы и захватывающие за выступы на салазках формы для горлышек; закрывание формы для горлышек производится посредством пружин.

Для равномерного распределения стеклянного сплава в банке форма для горлышек, держащая банку, приводится во вращательное движение, идущее вперед и назад.

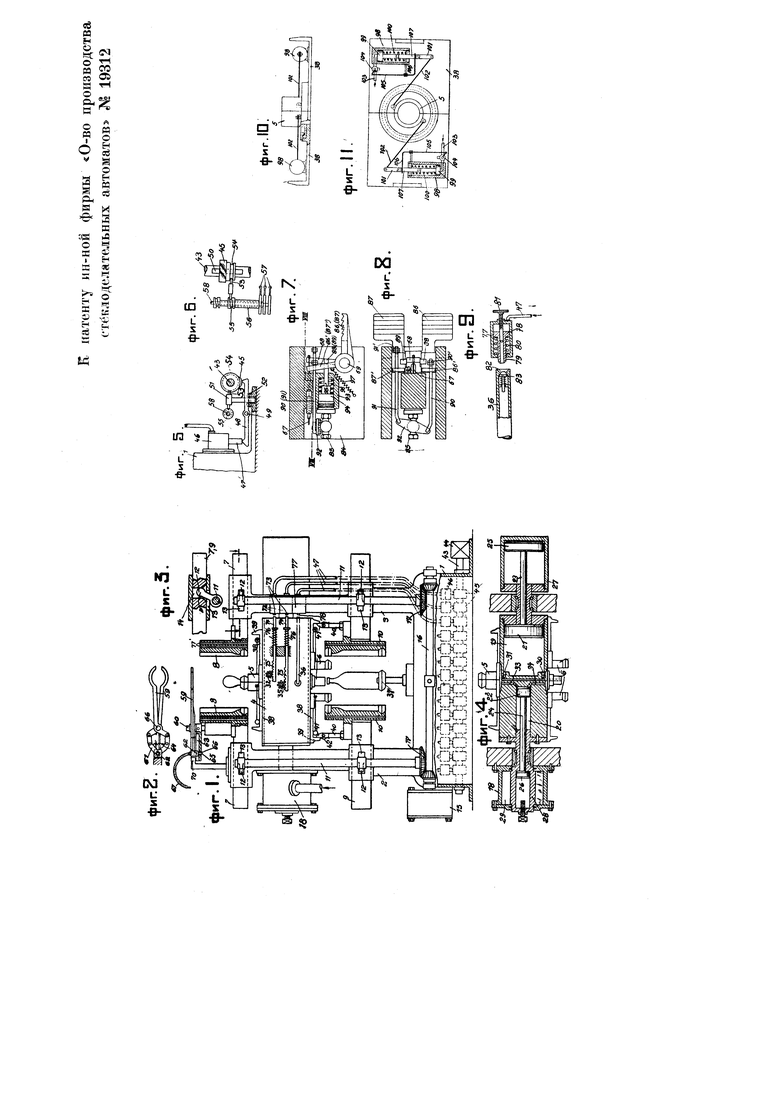

На прилагаемых чертежах фиг. 1 изображает боковой вид машины, частично в разрезе; фиг. 2 - вид сверху на ножницы для отрезания вытекающего из трубки стеклянного сплава; фиг. 3 - деталь механизма для движения салазок предварительной и отделывательной форм; фиг. 4 - разрез через поперечину формы для горлышек с цилиндром для засасывания и цилиндром для предварительного выдувания; фиг. 5 - боковой вид привода распределительного клапана; фиг. 6 - вид сверху на фиг. 5; фиг. 7 - разрез через вспомогательное приспособление для управления ножницами, расположенными над отверстием для заполнения либо при помощи педали, либо, автоматически, посредством машины; фиг. 8 - разрез по линии VIII-VIII на фиг. 7; фиг. 9 - разрез через устройство для присоединения провода для отделывательного выдувания около поперечины формы для горелок; фиг. 10 и 11 - (схематически) боковой вид и вид сверху на устройство для вращения банки.

На основной плите 1 машины с обеих сторон устроены колонки 2 и 3. Эти колонки держат откидную поперечину 4 с формами для горлышек 5 и 6, далее салазки 7 для открывания и закрывания предварительной формы 8 и салазки 9 для открывания и закрывания отделывательной формы 10. Кроме того, параллельно с каждой колонкой расположен вал 11, от которого салазки 7 и 9 могут двигаться вперед и назад посредством плеч 12 (фиг. 3), проходящих через пазы 13 в колонках и захватывающих за выемки 14 на салазках.

Для вращения вала 11 служит пневматический мотор 15, вал 16 которого расположен вдоль основной плиты 1 и соединен с валами 11 посредством пары конических колес 17.

Поперечину 4 можно откидывать посредством пневматического мотора 18, устроенного на колонке 2. Она содержит цилиндр для засасывания 19 и цилиндр для предварительного выдувания 20. Поршни 21 и 22 этих цилиндров посредством поршневых штоков 23 и 24 соединены с поршнями 25 и 26 в цилиндрах 27 и 28. Цилиндр 28 проходит через пневматический мотор 18 и имеет на наружной своей стороне крыльчатые поршни 29 мотора. Цилиндры 27 и 28 составляют одно целое при движении поперечины 4.

От цилиндра для засасывания 19 ведут каналы 30 и 31 к формам для горлышек 5 и 6. К каждому из этих каналов относится клапан (не показанный на чертеже). На фиг. 1 изображена лишь зубчатка 32, посредством которой вращается один из клапанов. На обратной стороне поперечины 4, согласно фиг. 1, расположена такая же зубчатка для другого клапана. Одинаковым образом каналы 33 и 34 ведут от цилиндра для предварительного выдувания 20 к формам для горлышек 5 и 6. Здесь также устроены клапаны. На фиг. 1 показана лишь зубчатка 35 для вращения одного из этих клапанов. Клапаны, показанные схематически, приведенные в действие от зубчаток 32 и 35, соединяют попеременно посредством каналов 30, 31, 33, 34 формы для горлышек 5 и 6 с цилиндрами 19, 20, или же эти цилиндры с атмосферным воздухом.

Трубопровод 36 служит для впуска сжатого воздуха в отделывательную форму. На другой стороне отделывательной формы находится опрокидывающаяся и опускающаяся опора 37 для готового изделия, одновременно служащая днищем для отделывательной формы.

Половинки форм для горлышек 5 и 6 соединены с салазками 38. Каждые из этих салазок снабжены выступом 39. Означенные выступы расположены у той формы для горлышек, которая находится над отделывательной формой (на чертеже это форма для горлышек 6), в пределах поводков 40, устроенных на отделывательной форме. Если отделывательная форма открывается, то поводки 40 открывают также и формы для горлышек. Если же отделывательная форма закрывается, то форма для горлышек посредством (не показанных на чертеже) пружин уже заранее закрыта. Пальцы 41 на поводках 40, в таком случае, могут откидываться при закрывании отделывательной формы против действия пружин 42. Они, следовательно, проходят без действия под выступами 39 салазок 38.

Формы для горлышек 5 и 6 устроены вращающимися около своей оси (фиг. 10 и 11). Для этой цели на салазках 38 устроены небольшие цилиндры 98, поршни 99 которых могут быть перемещены посредством сжатого воздуха против давления пружин 100. Поршневые штоки 101 соединены посредством тяг 102 с половинками форм для горлышек 5 (или 6 на нижней стороне поперечины), так что при возвратно-поступательном движении поршней 99 половинки форм 5 (или 6) приводятся во вращательное, идущее взад и вперед движение. В воздухопроводах 103 устроены распределительные клапаны 104, управляемые посредством тяг 105. Тяги 105 имеют перпендикулярно отогнутое плечо 106, захватывающее за паз 107 поршневых штоков 101. Таким образом производится переключение клапанов, если поршень находится на крайних точках своего хода. Подвод воздуха к цилиндрам 98 производится таким же образом, как к трубопроводу 36 и будет описан в дальнейшем.

Кулачный вал 43 удерживается в постоянном вращательном движении посредством электромотора 44, расположенным сбоку основной плиты 1 (фиг. 1 и 5), и имеет столько кулаков, сколько требуется распределительных клапанов 46 для сжатого воздуха. От каждого клапана 46 ведет трубопровод 47 к отдельным механизмам машины. На чертеже показано три таких трубопровода 47 (фиг. 1). Сжатый воздух поступает в клапаны непосредственно из полой основной плиты 1. Трубопроводы 47 ведут, с целью управления клапанами, к цилиндрам 72, поршневые штоки 73 которых расположены против распределительных рычагов 74 на поперечине 4. Распределительные рычаги снабжены на своем другом конце зубцами 75 и здесь захватывают за зубчатки 32 и 35 клапанов. Клапаны удерживаются в своем конечном положении посредством пружин 76. Другие трубопроводы 47 ведут к пневматическим моторам. 15, 18 и т.д.

Для соединения трубопровода 36 (для впуска воздуха отделывательного выдувания) с воздушным резервуаром в плите 1 машины служит приспособление, детальнее показанное на фиг. 9. Соответствующий трубопровод 47 ведет к цилиндру 77, в котором поршень 78, с выходящим наружу патрубком 79, перемещается в осевом направлении посредством сжатого воздуха против давления пружины 80. Снабженный нарезкой регуляторный палец 81 входит в отверстие патрубка 79. Таким образом воздух из патрубка может выходить лишь тогда, когда поршень достаточно далеко продвинулся вперед. Палец 81 устанавливается таким образом, что выход воздуха делается возможным лишь незадолго до того, как патрубок 79 садится на седло 82 в трубопроводе 36. При этом патрубок давит на обратный клапан 83, предотвращающий выход воздуха из трубопровода 36. Таким образом регулируется воздух для отделывательного выдувания посредством соответствующего клапана 46; как только начинает течь воздух для отделывательного выдувания, происходит автоматическое соединение трубопровода 36 с соответствующим трубопроводом 47 на колонке 3. Количество воздуха для отделывательного выдувания может быть в точности установлено посредством пальца 81.

За шпиндель клапана 47′ (фиг. 5) захватывает двуплечий рычаг 48, качающийся около оси 49 на станине машины. На свободный конец рычага 48 действует кулак 45; для установки кулака 45 вдоль вала 43 служит следующее приспособление.

Около каждого кулака 45, находящегося с валом 43 в скользящем, но не вращательном соединении, посредством пружины 50, расположен рычаг 51, который может качаться около подвижной оси 52. Рычаг 51 вставлен пальцем 53 в прямолинейный паз 54 на кулаке 45 и в косой паз 55 на втулке 56. На конце втулки 56 находится рукоятка 57. Имеется столько втулок 56 и рукояток 57, сколько требуется клапанов. Вместо последней втулки можно снабдить вал 58 рукояткой 57. Вращениями рукояток 57 кулаки 45 могут быть передвигаемы на валу 43 в осевом направлении взад и вперед. Так как регулировочный подъем кулаков расположен косо (фиг. 6), то периоды управления меняются автоматически.

Ножницы 59 поддерживаются цапфой 60 на одной стороне предварительной формы 8. Обратные концы ножниц подвижно соединены посредством двух рычагов 61 с ползуном 62. Ползун движется в направляющих 63, которые одинаковым образом поддерживаются цапфой 60, несущей ножницы. Пружина 64 пытается перемещать половинки ножниц из положения, указанного на фиг. 2; этим производится отрезание. После отрезания ножницы раскрываются. Палец 65 вскакивает в отверстие 66 направляющих 63. Как только вытаскивается палец, ножницы, под действием натяжения пружины 64, выскакивают из положения, указанного на фиг. 2 и производят отрезание. Вытаскивание пальца 65 производится посредством "боуденовской тяги" 67 (фиг. 7 и 8), ведущей к качающемуся рычагу 68 на на валу 69. Вал 69 покоится в стойке, имеющей корытообразное поперечное сечение. Стойка может быть установлена независимо от машины и находится с последней в соединении лишь посредством "боуденовской тяги" 67 и рукава для сжатого воздуха, присоединенного к клапану 85.

На валу 69 устроены две педали 86 и 87, при чем каждая из них образует с плечами 86′ и 87′ коленчатый рычаг. С обеих сторон коленчатого рычага 68 имеются поводковые упоры 88 и 89, о которые упираются плечи 86′ и 87′.

Тяги 90 и 91 подвижно соединены с одной стороны с коромыслом 92 для управления клапана 85, а с другой проходят свободно через поводковые плечи 86′ и 87′. Они на своих свободных концах снабжены гайками 90′ и 91′, чтобы иметь поводковые упоры. За клапаном 85 расположен цилиндр 93 с поршнем 94, поршневой шток 95 которого выходит наружу и упирается о качающийся рычаг 68. Пружина 96 пытается постоянно перемещать поршень 94 в положение, указанное на чертеже.

За каждое поводковое плечо 86′ и 87′ захватывает пружина 97 для обратного движения. Если надавить на педаль 86, то напрягается "боуденовская тяга" 67 и ножницы освобождаются. При этом одновременно закрывается клапан 85, так что поршень 94 перестает действовать. Если педаль 86 переходит в положение покоя, то коромысло 92 для управления клапана 85 не следует за ним потому, что при обратном ходе не происходит увлечения тяги 90 плечом 86. В виду этого клапан 85 остается в конечном положении и ножницы всегда могут быть освобождены только посредством педали 86.

Если наступить на педаль 87, то ножницы освобождаются для действия точно таким же образом, как при нажатии на педаль 86. При этом, однако, открывается клапан 85. Он остается открытым до того момента, как вновь нажимают на педаль 86; в течение этого времени машина работает автоматически, при чем от вала 43 обслуживаются также ножницы посредством одного из распределительных клапанов 46. Ножницы обслуживаются от педали 86 до тех пор, пока кулак 45 установлен для цилиндра 93 на обрабатываемый как - раз сорт стекла.

Открывание ножниц после действия отрезания производится тем, что задняя часть ножниц при своем движении доходит до упора 70 на колонке 2. Благодаря этому ползун 62 продвигается настолько вперед, что палец 65 опять защелкивается в отверстие 66.

Предварительная и отделывательная формы снабжены холодильными каналами 77, через которые воздух, благодаря нагреванию форм, проходит автоматически, или же воздух может быть продавлен.

Действие машины следующее: к началу рабочего хода предварительная форма 8 закрыта над формой для горлышек 6. Рабочий вливает стеклянный сплав в предварительную форму, пропуская его между дужками ножниц 59. Как только влито достаточно стекла, он отрезает полосу стеклянного сплава нажатием педали 86, или же ножницы производят отрезание автоматически. Стеклянная масса сейчас же засасывается в форму посредством цилиндра для засасывания 19, после чего происходит предварительное выдувание, по окончании которого, предварительная форма 8 открывается. Поперечина 4 перекидывается на 180° и тогда предварительная форма 8 и отделывательная форма 10 закрываются. В отделывательной форме происходит отделывательное выдувание, в то время как в предварительную форму вливается новая стеклянная масса. Как только закончено предварительное и отделывательное выдувание в обеих формах, последние открываются автоматически. Готовое изделие стоит на остающейся в середине опоре 37 отделывательной формы. Оно снимается рабочим, после чего поперечина с предметом предварительного выдувания немедленно же опять переворачивается на 180° и начинается новый цикл работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКОЛЬНЫХ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 1925 |

|

SU4536A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1926 |

|

SU7887A1 |

| Машина для производства стеклянных изделий | 1927 |

|

SU12261A1 |

| МАШИНА ДЛЯ ВЫДУВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ В ФОРМАХ | 1925 |

|

SU7866A1 |

| Машина для выдувания полых стеклянных изделий | 1928 |

|

SU30183A1 |

| СТЕКЛОВЫДУВАТЕЛЬНАЯ МАШИНА | 1932 |

|

SU46844A1 |

| Устройство для отколки колпаков (горлышек) стеклянных заготовок | 1930 |

|

SU25541A1 |

| Способ и приспособление для изготовления стеклянных изделий | 1925 |

|

SU5048A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО ГОРЕНИЯ, РАБОТАЮЩИЙ НА ТВЕРДОМ ПЫЛЕОБРАЗНОМ ТОПЛИВЕ | 1924 |

|

SU13915A1 |

| МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1925 |

|

SU6334A1 |

1. Машина для выдувания стеклянных изделий, отличающаяся применением цилиндра 19 для засасывания и цилиндра 20 для предварительного выдувания, помещенных в периодически поворачиваемой на 180° вокруг горизонтальной оси поперечине 4, несущей две расположенные на верхней и нижней стороне ее горловые формы 5 и 6, сообщающиеся с означенными цилиндрами по трубопроводам, снабженным с целью точного регулирования количества воздуха, применяемого при засасывании и предварительном выдувании заготовки, особыми клапанами, для поворачивания которых служат зубчатки 32 и 35 (фиг. 1).

2. В означенной в п. 1 машине применение расположенных друг над другом по одной вертикальной оси форм: предварительной 8 и отделочной 10 по обе стороны поперечины 4, так что установленные на ней горловые формы вводятся в означенные выдувательные формы одновременно при каждом обороте поперечины.

3. В означенной в п. 1 машине применение вала 43 с кулачками 45, служащими для управления распределительными клапанами 46 для сжатого воздуха, направляемого для обслуживания отдельных пневматических механизмов машины.

4. Означенный в п. 3 кулачный механизм, отличающийся применением косо к оси вала очерченных кулаков, каждый из коих снабжен приспособлением для установочного передвигания вдоль означенного вала при помощи качающегося рычага 51, сопряженного с прямолинейным пазом кулака 45 и с косым пазом втулки 56, вращаемой посредством рукоятки 57 (фиг. 5 и 6).

5. В означенной в п. 1 машине пневматическое приспособление для управления клапанами, регулирующими впуск воздуха для засасывания и для выдувания заготовки, отличающееся тем, что тяги 73 и 74 (фиг. 1) установлены с интервалом.

6. В означенной в п. 1 машине цилиндр 77 для сжатого воздуха (фиг. 1 и 9), отличающийся тем, что пустотелый поршень его 78 снабжен сквозным штоковым патрубком 79, прилегающим в своем выдвинутом положении к трубопроводу 36, подводящему сжатый воздух при раздувании заготовки в отделочной форме, и надвигающимся с другой стороны поршня на установочно переставляемый в осевом направлении палец 81, служащий для регулирования подачи сжатого воздуха.

7. В означенной в п. 1 машине применение установленных на салазках 9 отделочной формы (фиг. 1) поводков 40, снабженных пружинящими пальцами 41, служащими для раздвигания горловой формы при открывании отделочной, не препятствуя поворачиванию поперечины 4.

8. В означенной в п. 1 машине применение установленных на ползуне 62 ножниц 59, служащих для отрезания стекла при наливании в заготовочную форму (фиг. 1 и 2), удерживаемых в открытом положении посредством пальца 65, западающего в отверстие 66 при надвигании на упор 70 и смыкающихся под действием пружины 64 после освобождения означенного пальца.

9. В означенной в п. 1 машине приспособление для автоматического открывания ножниц, отличающееся применением пневматического мотора 93 и 94 (фиг. 7 и 8), шток коего упирается в соединенный с ножничным пальцем рычаг 68 с подковообразными упорами 88 и 89, прилегающими к поводковым плечам 86′ и 87′ педалей 86 и 87, соединенным при помощи тяг 90 и 91 клапаном 86 мотора.

10. При означенной в п. 1 машине приспособление для прерывистого поворачивания горловых форм, отличающееся применением пневматических цилиндров 98 (фиг. 10 и 11), установленных на салазках и соединенных с половинками формы при посредстве тяг 102, прикрепленных к концам поршневых штоков.

11. В означенной в п. 1 машине применение установленного на колонке 2 пневматического мотора 18 (фиг. 1 и 4), охватывающего соединенный с поперечиной 4 цилиндр 28 с крыльчатыми поршнями 29 и служащего для периодического поворачивания означенной поперечины на 180°.

Авторы

Даты

1931-02-28—Публикация

1929-07-01—Подача