Устройства для резки труб, непрерывно поступающих от трубоформирующего устройства, с применением подвижной каретки известны.

Особенность описываемого устройства состоит в том, что оно снабжено устройством, регистрирующим во время отрезной операции относительное положение режущего устройства и непрерывно движущейся трубы, и устройством для регулирования скорости продольного перемещения режущего устройства.

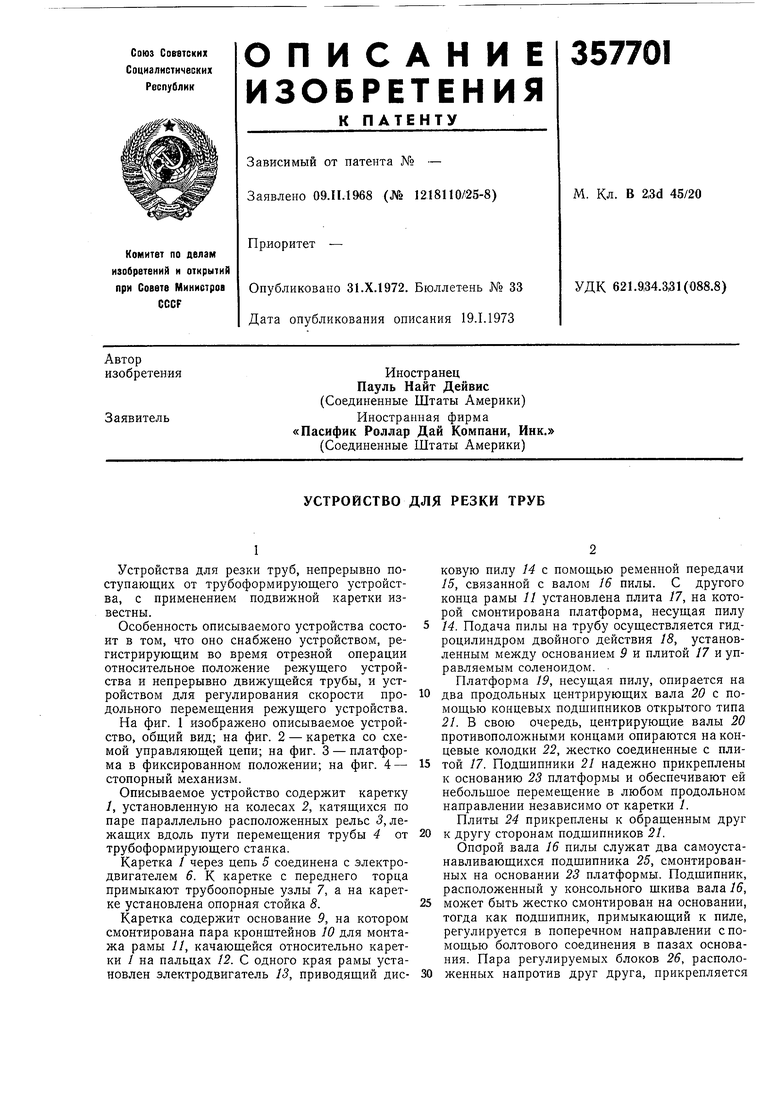

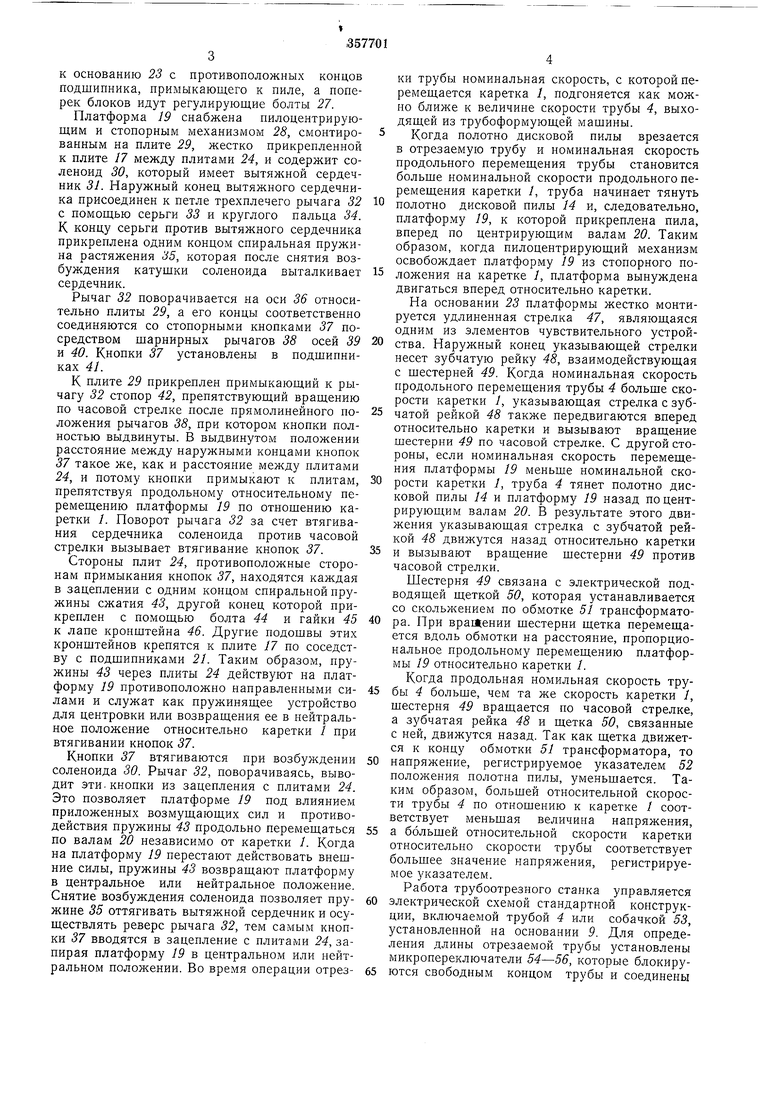

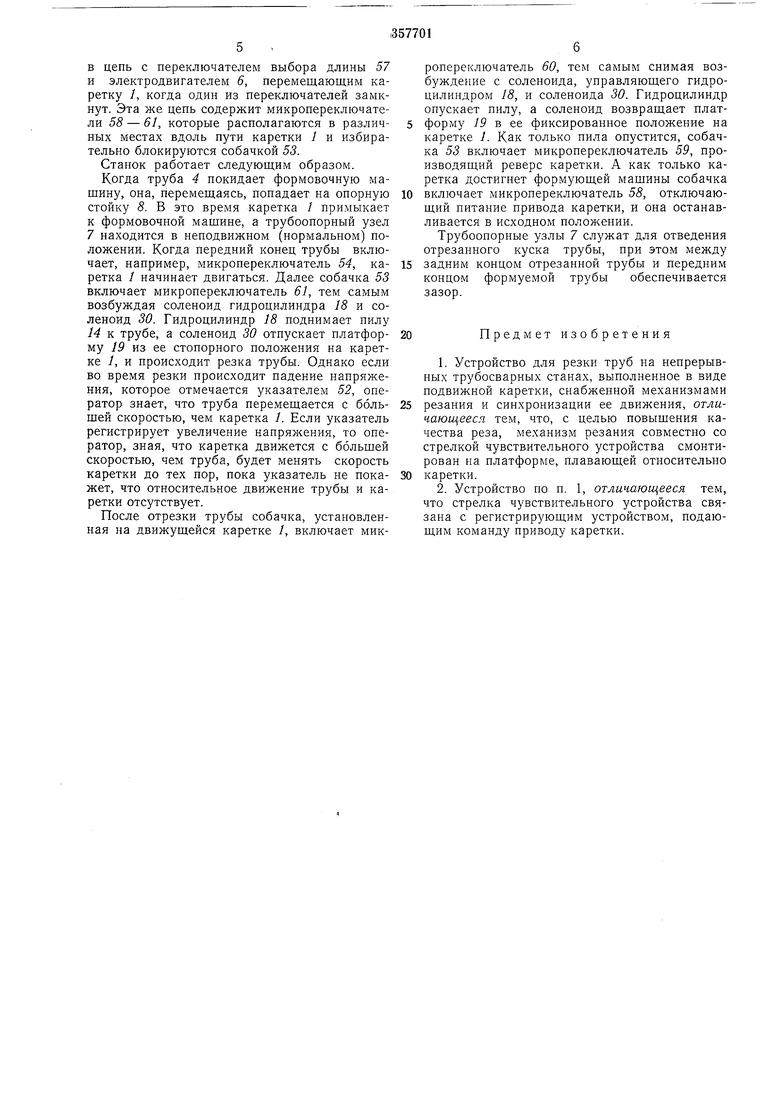

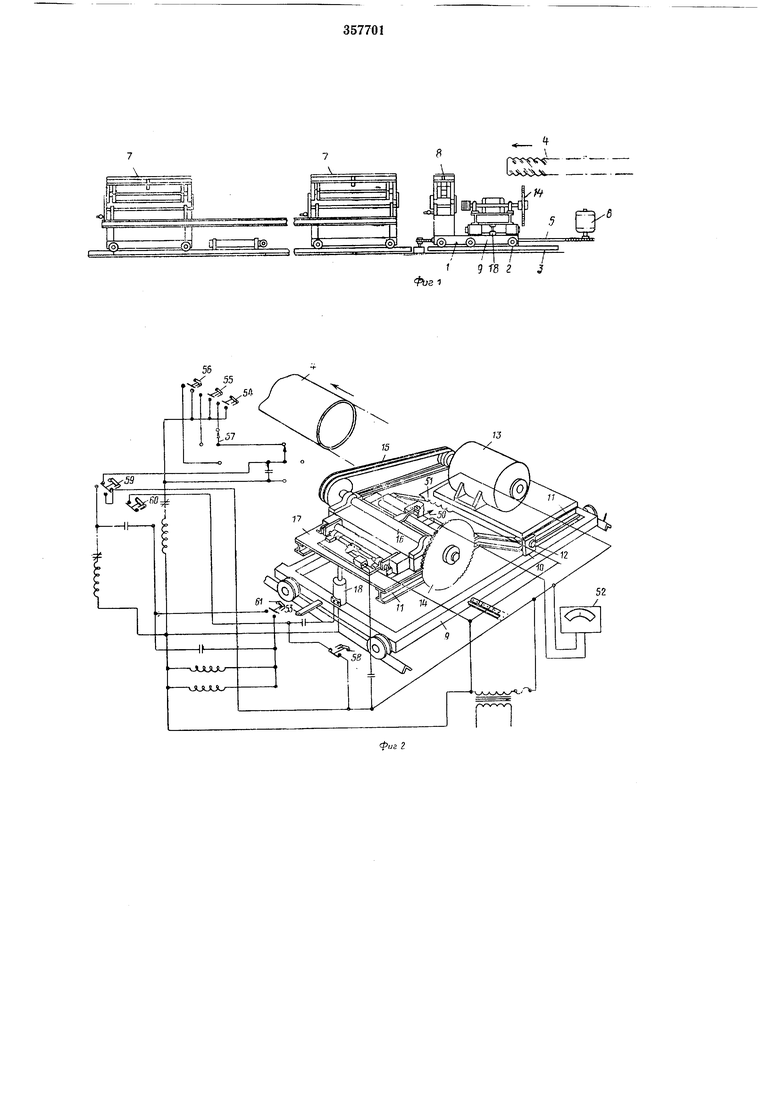

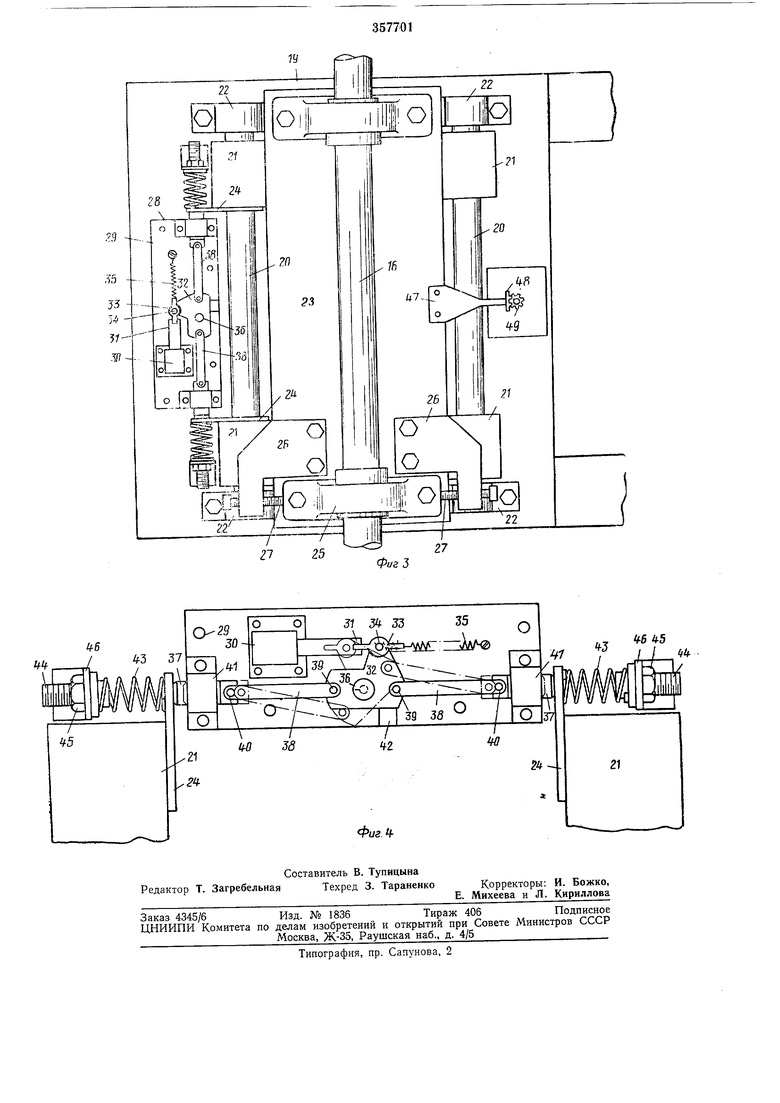

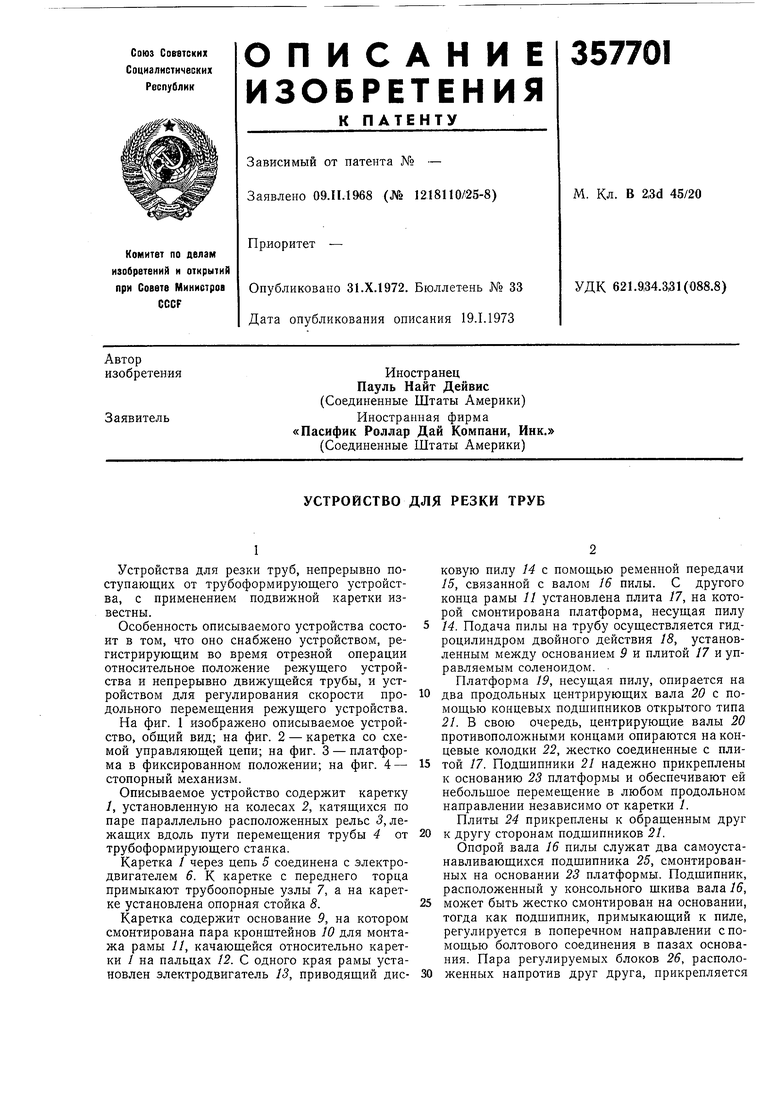

На фиг. 1 изображено описываемое устройство, общий вид; на фиг. 2 - каретка со схемой управляющей цепи; на фиг. 3 - платформа в фиксированном положении; на фиг. 4 - стопорный механизм.

Описываемое устройство содержит каретку /, установленную на колесах 2, катящихся по паре параллельно расположенных рельс 3, лежащих вдоль пути перемещения трубы 4 от трубоформирующего станка.

Каретка / через цепь 5 соединена с электродвигателем 6. К каретке с переднего торца примыкают трубоопорные узлы 7, а на каретке установлена опорная стойка 8.

Каретка содержит основание 9, на котором смонтирована пара кронщтейнов 10 для монтажа рамы //, качающейся относительно каретки / на пальцах 12. С одного края рамы установлен электродвигатель 13, приводящий дисковую пилу 14 с помощью ременной передачи 15, связанной с валом 16 пилы. С другого конца рамы 11 установлена плита 17, на которой смонтирована платформа, несущая пилу

14. Подача пилы на трубу осуществляется гидроцилиндром двойного действия 18, установленным между основанием 9 и плитой 17 и управляемым соленоидом.

Платформа 19, несущая пилу, опирается на

два продольных центрирующих вала 20 с помощью концевых подшипников открытого типа 21. В свою очередь, центрирующие валы 20 противоположными концами опираются на концевые колодки 22, жестко соединенные с плитой 17. Подщипники 21 надежно прикреплены к основанию 23 платформы и обеспечивают ей небольшое перемещение в любом продольном направлении независимо от каретки 1.

Плиты 24 прикреплены к обращенным друг

к другу сторонам подшипников 21.

Опорой вала 16 пилы служат два самоустанавливающихся подщипника 25, смонтированных на основании 23 платформы. Подщипник, расположенный у консольного щкива вала 16,

может быть жестко смонтирован на основании, тогда как подшипник, примыкающий к пиле, регулируется Б поперечном направлении с помощью болтового соединения в пазах основания. Пара регулируемых блоков 26, располок основанию 23 с противоположных концов подшипника, примыкающего к пиле, а поперек блоков идут регулирующие болты 27.

Платформа 19 снабжена пилоцентрирующим и стопорным механизмом 28, смонтированным на плите 29, жестко прикрепленной к плите 17 между плитами 24, и содержит соленоид 30, который имеет вытяжной сердечник 31. Наружный конец вытяжного сердечника присоединен к петле трехплечего рычага 32 с помощью серьги 55 и круглого пальца 34. К концу серьги против вытяжного сердечника прикреплена одним концом спиральная пружина растяжения 35, которая после снятия возбуждения катушки соленоида выталкивает сердечник.

Рычаг 32 поворачивается на оси 36 относительно плиты 29, а его концы соответственно соединяются со стопорными кнопками 57 посредством щарнирных рычагов 38 осей 39 и 40. Кнопки 57 установлены в подшипниках 41.

К плите 29 прикреплен примыкающий к рычагу 32 стопор 42, препятствующий вращению по часовой стрелке после прямолинейиого положения рычагов 38, при котором кнопки полностью выдвинуты. В выдвинутом положении расстояние между наружными концами кнопок 57 такое же, как и расстояние между плитами 24, и потому кнопки примыкают к плитам, препятствуя продольному относительному перемещению платформы 19 по отношению каретки /. Поворот рычага 32 за счет втягивания сердечника соленоида против часовой стрелки вызывает втягивание кнопок 57.

Стороны плит 24, противоположные сторонам примыкания кнопок 57, находятся каждая в зацеплении с одним концом спиральной пружины сжатия 43, другой конец которой прикреплен с помощью болта 44 и гайки 45 к лапе кронштейна 46. Другие подошвы этих кронштейнов крепятся к плите 17 по соседству с подшипниками 21. Таким образом, пружины 43 через плиты 24 действуют на платформу 19 противоположно направленными силами и служат как пружиняшее устройство для центровки или возвращения ее в нейтральное положение относительно каретки / при втягивании кнопок 57.

Кнопки 57 втягиваются при возбуждении соленоида 30. Рычаг 32, поворачиваясь, выводит эти.кнопки из зацепления с плитами 24. Это позволяет платформе 19 под влиянием приложенных возмущаюших сил и противодействия пружины 43 продольно перемешаться по валам 20 независимо от каретки /. Когда на платформу 19 перестают действовать внешние силы, пружины 43 возвращают платформу в центральное или нейтральное положение. Снятие возбуждения соленоида позволяет пружине 35 оттягивать вытяжной сердечник и осуществлять реверс рычага 32, тем самым кнопки 57 вводятся в зацепление с плитами 24, запирая платформу 19 в центральном или нейтральном положении. Во время операции отрезки трубы номинальная скорость, с которой перемещается каретка /, подгоняется как можно ближе к величине скорости трубы 4, выходящей из трубоформующей мащины.

Когда полотно дисковой пилы врезается в отрезаемую трубу и номинальная скорость продольного перемещения трубы становится больше номинальной скорости продольного перемещения каретки /, труба начинает тянуть полотно дисковой пилы 14 и, следовательно, платфор.му 19, к которой прикреплена пила, вперед по центрирующим валам 20. Таким образом, когда пилоцентрирующий механизм освобождает платформу 19 из стопорного положения на каретке /, платформа вынуждена двигаться вперед относительно каретки.

На основании 23 платформы жестко монтируется удлиненная стрелка 47, являющаяся одним из элементов чувствительного устройства. Наружный конец указывающей стрелки несет зубчатую рейку 48, взаимодействующая с шестерней 49. Когда номинальная скорость продольного перемещения трубы 4 больше скорости каретки 1, указываюшая стрелка с зубчатой рейкой 48 также передвигаются вперед относительно каретки и вызывают вращение шестерни 49 по часовой стрелке. С другой стороны, если номинальная скорость перемещения платформы 19 меньше номинальной скорости каретки /, труба 4 тянет полотно дисковой пилы 14 и платформу 19 назад по центрирующим валам 20. В результате этого движения указывающая стрелка с зубчатой рейкой 48 движутся назад относительно каретки и вызывают вращение шестерни 49 против часовой стрелки.

Шестерня 49 связана с электрической подводящей щеткой 50, которая устанавливается со скольжением по обмотке 5 трансформатора. При враЦении щестерни щетка перемещается вдоль обмотки на расстояние, пропорциональное продольному перемещению платформы 19 относительно каретки /.

Когда продольная номильная скорость трубы 4 больше, чем та же скорость каретки 1, шестерня 49 вращается по часовой стрелке, а зубчатая рейка 48 и щетка 50, связанные с ней, движутся назад. Так как щетка движется к концу обмотки 51 трансформатора, то напряжение, регистрируемое указателем 52 положения полотна пилы, уменьшается. Таким образом, большей относительной скорости трубы 4 по отношению к каретке / соответствует меньшая величина напряжения, а большей относительной скорости каретки относительно скорости трубы соответствует большее значение напряжения, регистрируемое указателем.

Работа трубоотрезного станка управляется электрической схемой стандартной конструкции, включаемой трубой 4 или собачкой 53, установленной на основании 9. Для определения длины отрезаемой трубы установлены микропереключатели 54-56, которые блокируются свободным концом трубы и соединены

в цепь с переключателем выбора длины 57 и электродвигателем 6, перемещающим каретку /, когда один из переключателей замкнут. Эта же цепь содержит микропереключатели 58 - 61, которые располагаются в различных местах вдоль пути каретки 1 и избирательно блокируются собачкой 55.

Станок работает следующим образом.

Когда труба 4 покидает формовочную мащину, она, перемещаясь, попадает на опорную стойку 8. В это время каретка / примыкает к формовочной мащине, а трубоопорный узел 7 находится в неподвижном (нормальном) положении. Когда передний конец трубы включает, например, микропереключатель 54, каретка / начинает двигаться. Далее собачка 53 включает микропереключатель 61, тем самым возбуждая соленоид гидроцилиндра 18 и соленоид 30. Гидроцилиндр 18 поднимает пилу 14 к трубе, а соленоид 30 отпускает платформу 19 из ее стопорного положения на каретке 1, и происходит резка трубы. Однако если во время резки происходит падение напряжения, которое отмечается указателем 52, оператор знает, что труба перемещается с больщей скоростью, чем каретка /. Если указатель регистрирует увеличение напряжения, то оператор, зная, что каретка движется с больщей скоростью, чем труба, будет менять скорость каретки до тех пор, пока указатель не покажет, что относительное движение трубы и каретки отсутствует.

После отрезки трубы собачка, установленная на движущейся каретке /, включает микропереключатель 60, тем самым снимая возбуждение с соленоида, управляющего гидроцилиндром 18, и соленоида 30. Гидроцилиндр опускает пилу, а соленоид возвращает платформу 19 в ее фиксированное положение на каретке 1. Как только пила опустится, собачка 53 включает микропереключатель 59, производящий реверс каретки. А как только каретка достигнет формующей мащины собачка

включает микропереключатель 58, отключающий питание привода каретки, и она останавливается в исходном положении.

Трубоопорные узлы 7 служат для отведения отрезанного куска трубы, при этом между

задним концом отрезанной трубы и передним концом формуемой трубы обеспечивается зазор.

Предмет изобретения

20

1.Устройство для резки труб на непрерывных трубосварных станах, выполненное в виде подвижной каретки, снабженной механизмами

резания и синхронизации ее движения, отличающееся тем, что, с целью повыщения качества реза, механизм резания совместно со стрелкой чувствительного устройства смонтирован на платформе, плавающей относительно

каретки.

2.Устройство по п. 1, отличающееся тем, что стрелка чувствительного устройства связана с регистрирующим устройством, подающим команду приводу каретки.

L

Ж:

.Ж

Фив1

| название | год | авторы | номер документа |

|---|---|---|---|

| КИНОПРОЕКТОР | 1971 |

|

SU301006A1 |

| КИНОПРОЕКТОР | 1971 |

|

SU317233A1 |

| УСТРОЙСТВО для ПОДАЧИ ПЛЕНКИ К ТРАНСПОРТИРУЮЩЕМУ МЕХАНИЗМУ КИНОАППАРАТА | 1973 |

|

SU372850A1 |

| УСТРОЙСТВО для ОТДЕЛЕНИЯ КОЛБАСНЫХ И ТОМУ ПОДОБНЫХ ИЗДЕЛИЙ | 1973 |

|

SU365049A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКООБРАЗНЫХМАТЕРИАЛОВ | 1971 |

|

SU306613A1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1971 |

|

SU303761A1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ИЗОБРАЖЕНИЙ ФОТОЭЛЕКТРОФОРЕЗОМ | 1973 |

|

SU404290A1 |

| УСТРОЙСТВО для ОБДУВА ТКАЦКИХ СТАНКОВ И ПРИМЫКАЮЩИХ К СТАНКУ ЗОН | 1971 |

|

SU294367A1 |

| КИНОПРОЕКЦИОННЫЙ АППАРАТ | 1970 |

|

SU268324A1 |

| ФОТОАППАРАТ | 1970 |

|

SU281299A1 |

Авторы

Даты

1972-01-01—Публикация