Изобретение относится к устройствам для изготовления изделий цилиндрической, сферической, тороидальной и других форм из порошкообразных материалов путем прессования.

Известные устройства для прессования порошкообразных материалов, содержащие стакипу с приводом, механизмом возвратно-поступательного движения пуансонов, плитой с матрицами и механизмом наиолнения матриц порошко.м, не обеспечивают достаточной точ.иости прессования изделий.

С целью повышения точности прессования изделий в предлагаемом устройстве .механизм наполнения матриц порошкообразным материалом выполнен в виде воронки, подвижно с.моптированной относительно вертикально оси. В верхней части воронка снабжена конусным раструбом, а днише ее выполнено в виде конусного рассекателя. Иилший торец воронки образуется наружным кольцевым фланцем. В днище воронки имеются вертикальные отверстия, расположенные также, как и матрицы. На нижнем торце воронки между этими отверстиями имеются радиальные выемки для удаления спрессованных деталей.

иларнирно укрепленными рычагами, обеспечивающими возвратно-поступательное движение пуансонов, поворот воронки вокруг оси и ее периодический прижим к матрице. Один из

кулачков подвижно смонтирован вдоль оси вала, имеет коническую профильную поверхность и кинематически соединен с регулятором его положения. Для удаления спрессованных изделий воронка механизма наполнения матриц материалом может быть снабжена осевым патрубком, соединенным с конусным рассекателем.

Для регулирования илотпости прессуемых изделий механизм возвратно-поступательного

движения пуансонов рекомендуется снабдить регулировочными элементами, например гайками, ограничивающими ход пуансонов, и смонтировать их на резьбовой части его основного штока с доступом со стороны станины для изменения их положения.

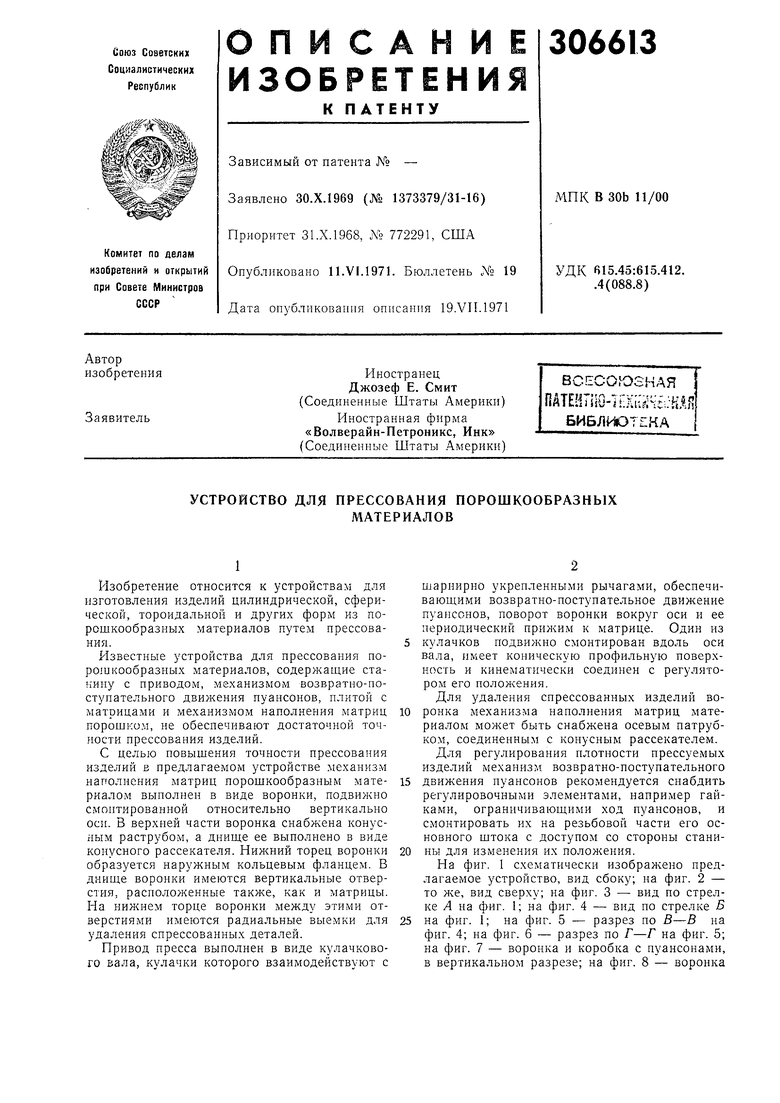

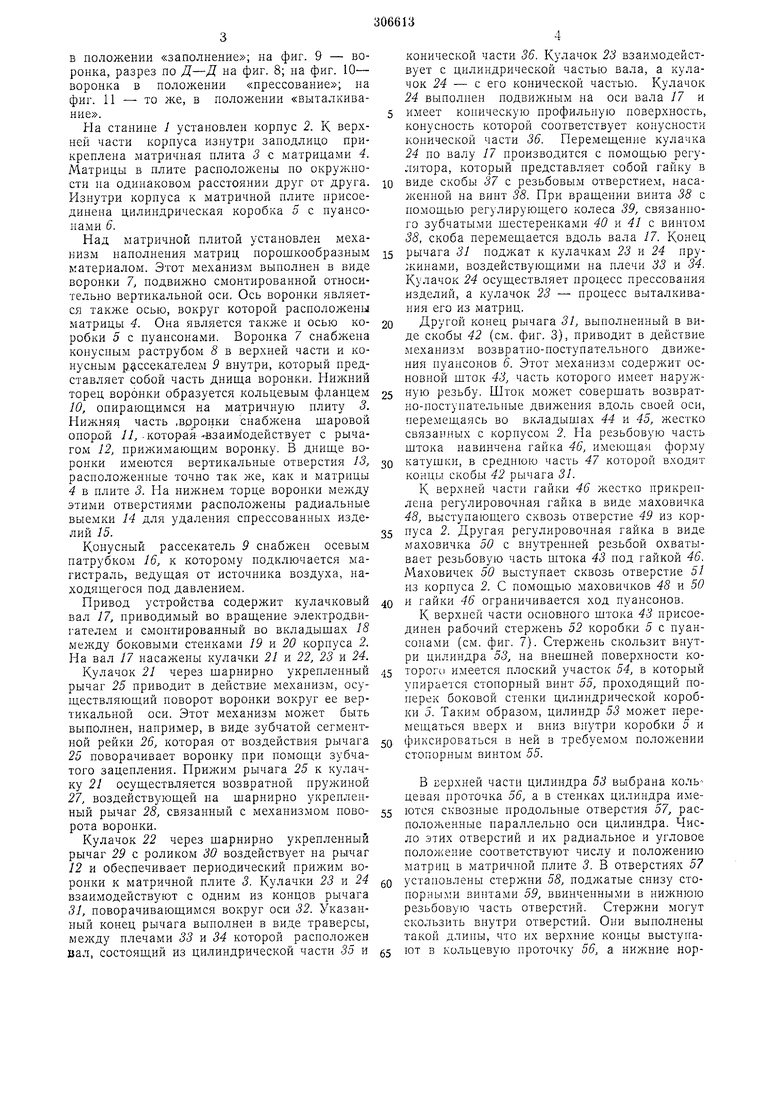

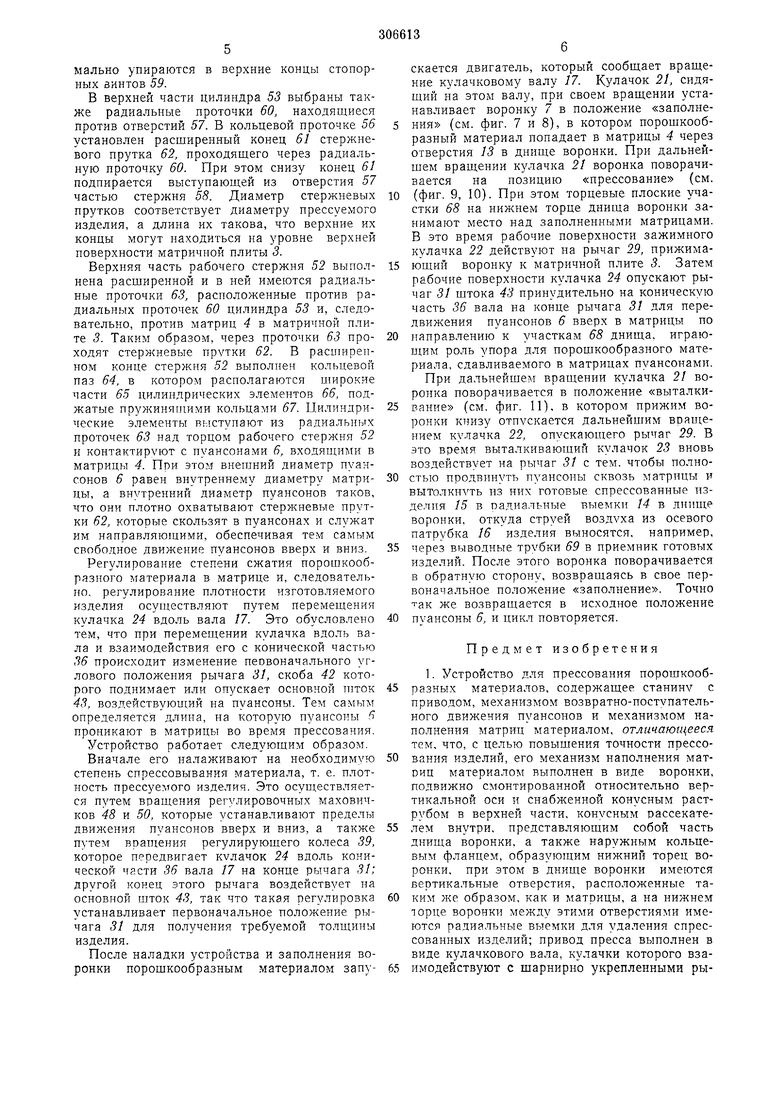

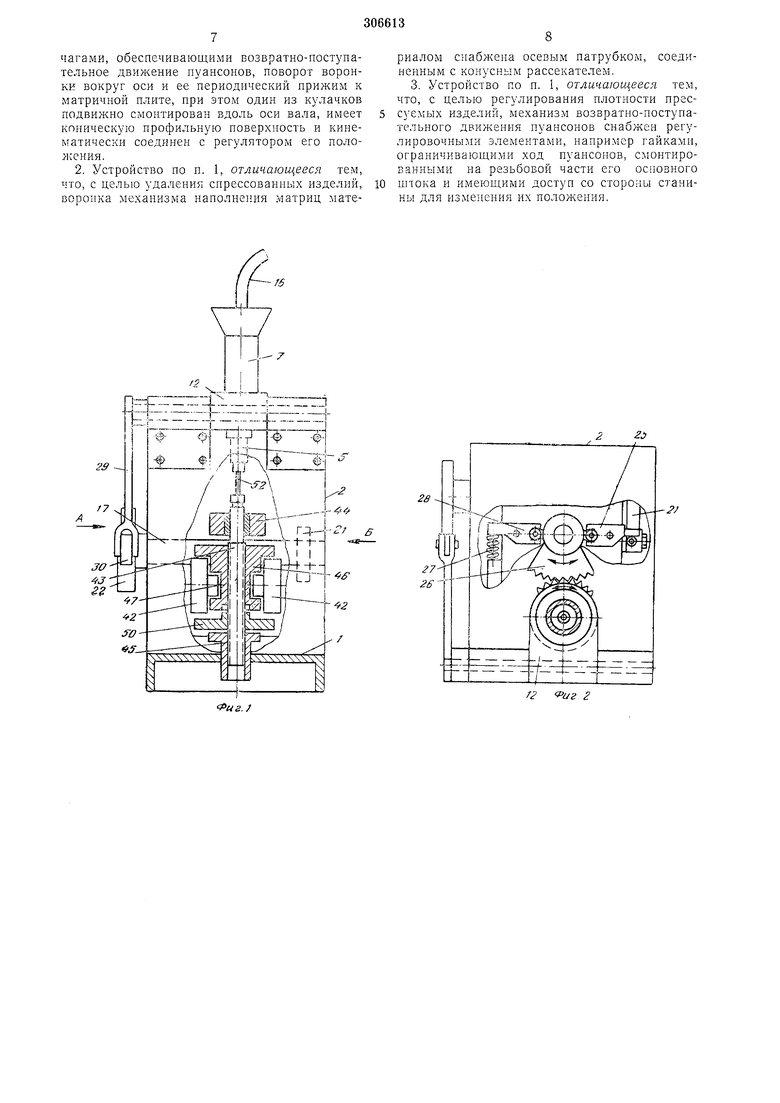

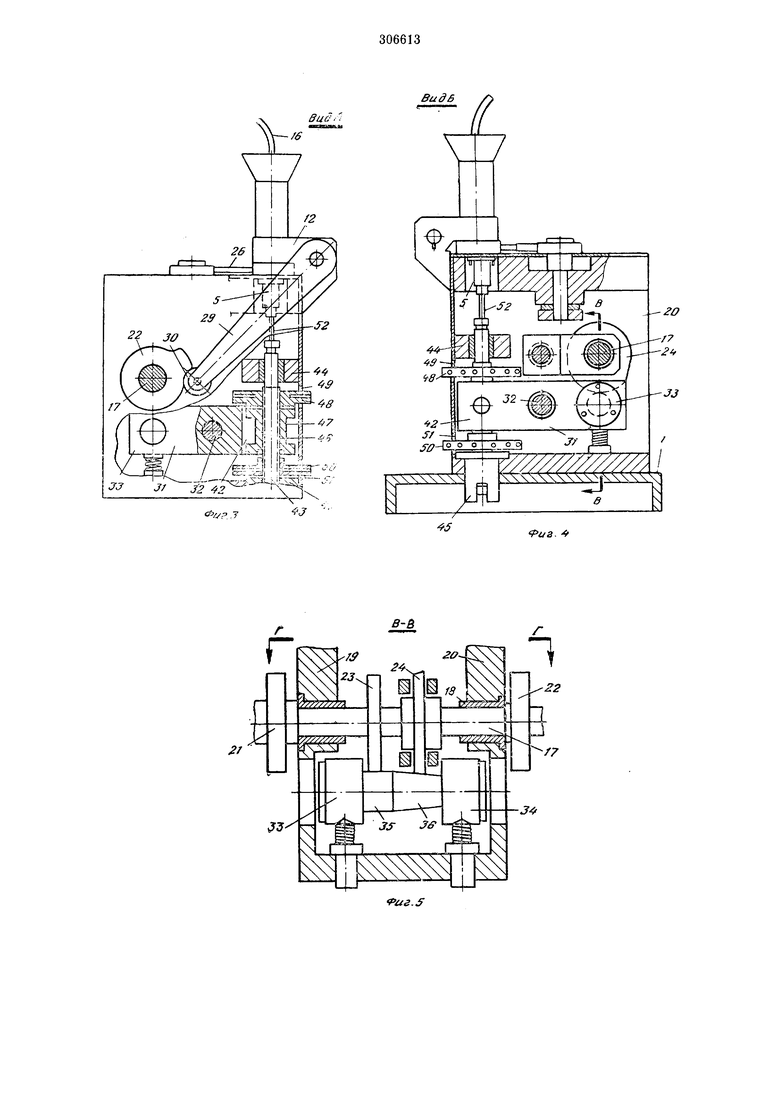

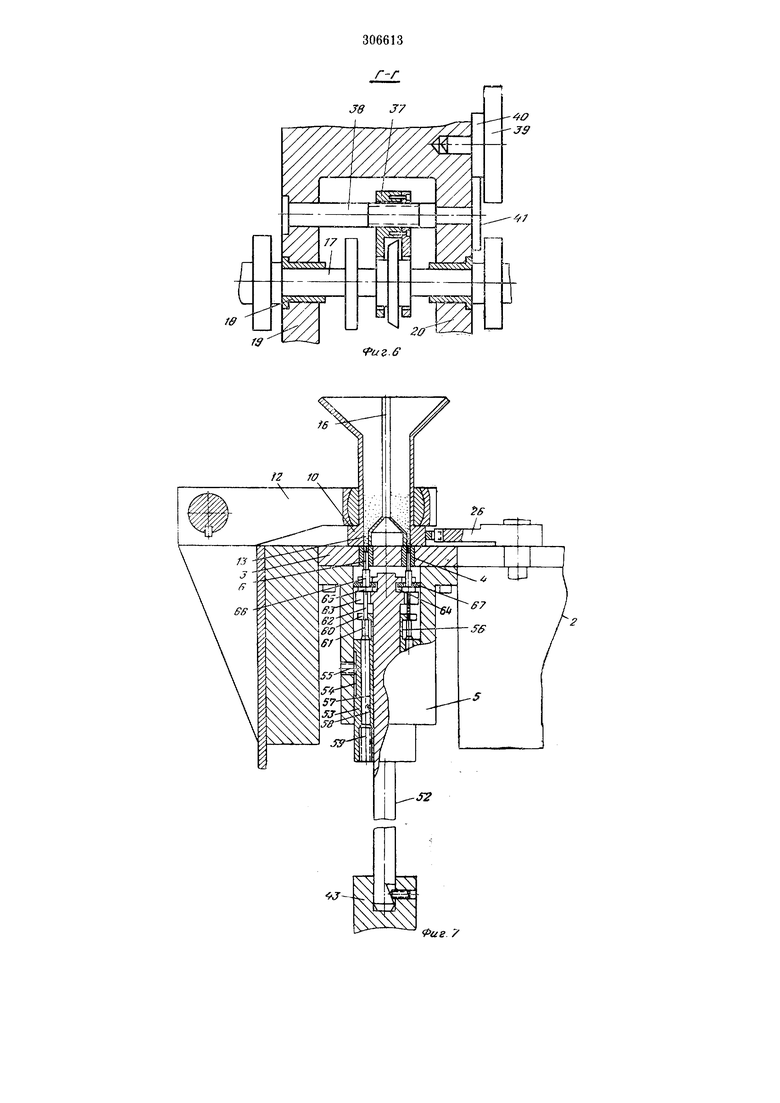

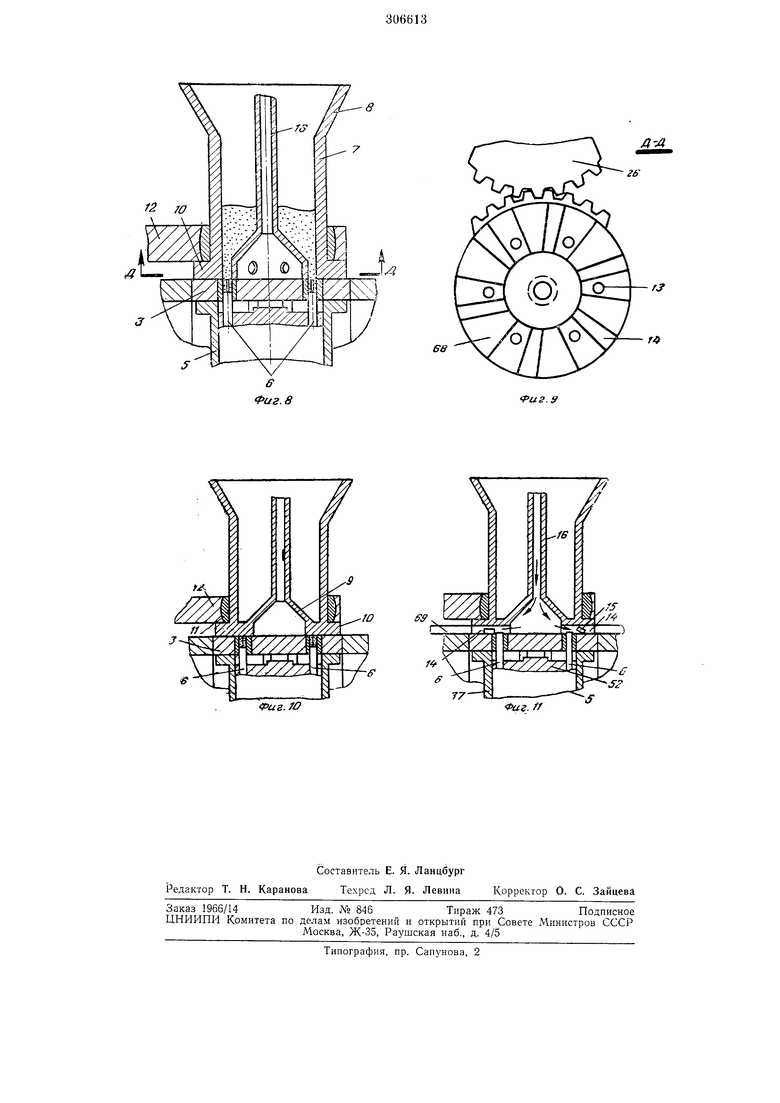

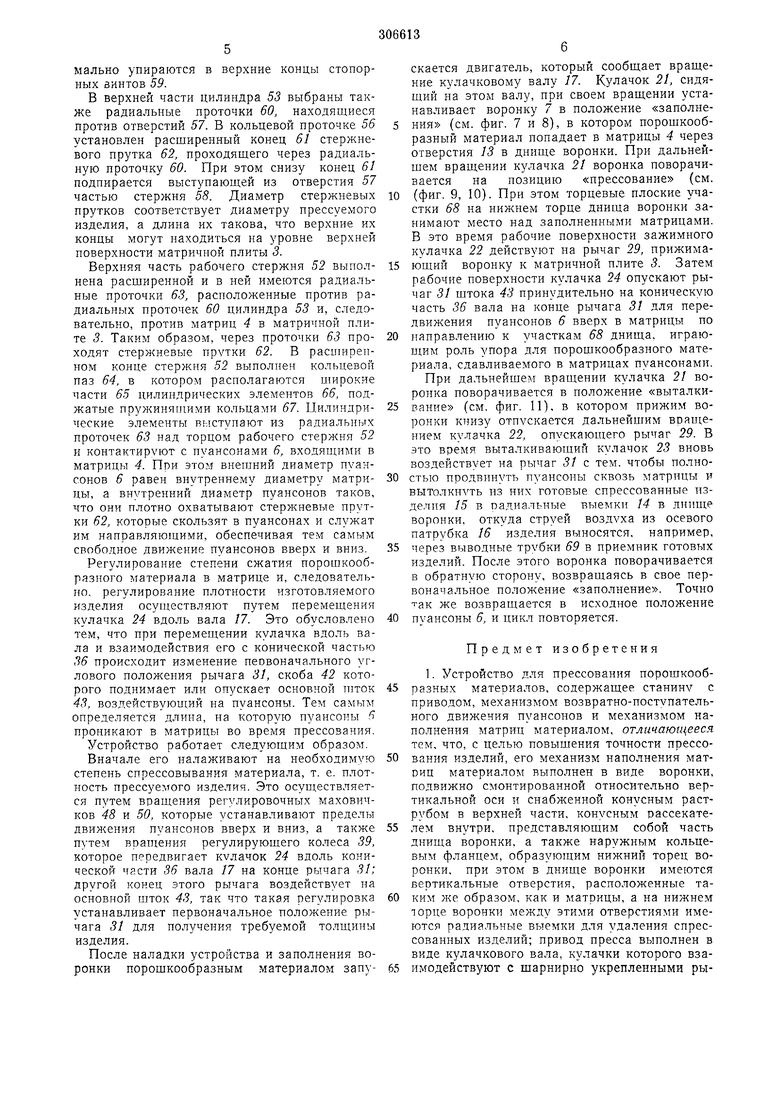

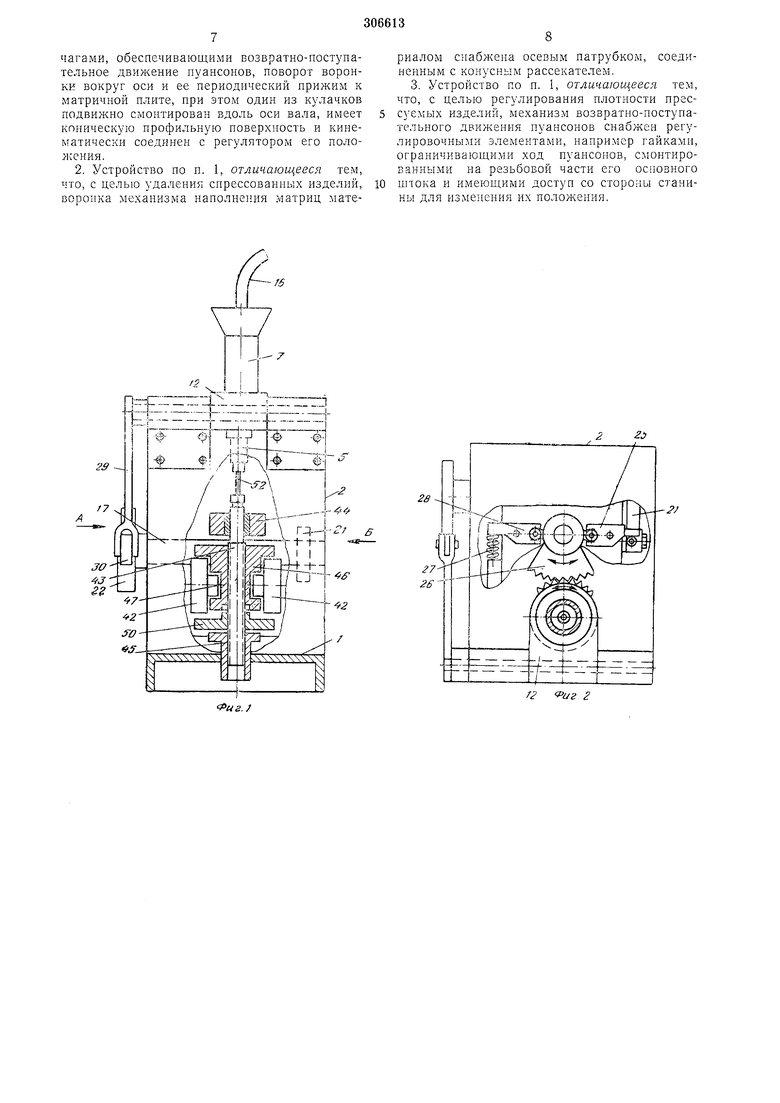

Иа фиг. 1 схематически изображено предлагаемое устройство, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид по стрелке А на фиг. 1; на фиг. 4 -- вид по стрелке Б

на фиг. 1; на фиг. 5 - разрез по В-В на фиг. 4; на фиг. 6 - разрез по Г-Г на фиг. 5; на фиг. 7 - воропка и коробка с пуансонами, в вертикальном разрезе; на фиг. 8 - воронка

в положении «заполнение ; на фиг. 9 - воронка, разрез по Д-Д на фиг. 8; на фиг. 10- воронка в положении «прессование ; на фиг. 11 - то же, в положении «выталкивание.

На станине 1 установлен корпус 2. К верхней части корпуса изнутрн заподлицо прикреплена матричная нлита 3 с матрицами 4. Матрицы в нлите раснолол ены по окружности на одинаковом расстоянии друг от друга. Изнутри корпуса к матричной плите присоединена цилиндрическая коробка 5 с пуансонами 6.

Над матричной плитой установлен механизм наполнения матриц норошкообразным материалом. Этот механизм выполнен в виде воронки 7, подвилшо смонтированной относительно вертикальной осн. Ось воронки является таклсе осью, вокруг которой расположены матрицы 4. Она является таклсе и осью коробки 5 с пуансонами. Воронка 7 снабжена конусным раструбом 8 в верхней части и конусным рассекателем 9 внутри, который представляет собой часть днища воронки. Нилсний торец воронки образуется кольцевым фланцем 10, онирающимся на матричную плиту 3. Нижняя часть .воронки снабжена шаровой опордй У/, .котор-ая-взаи йодействует с рычагом 12, прижимающим воронку. В днище воронки имеются вертикальные отверстия 13, расположенные точно так же, как и матрицы 4 в нлите 3. На нижнем торце воронки между этими отверстиями расположены радиальные выемки 14 для удаления спрессованных изделий 15.

Конусный рассекатель 9 снабжен осевым патрубком 16, к которому подключается магистраль, ведущая от источника воздуха, находящегося под давлением.

Привод устройства содержит кулачковый вал 17, приводимый во вращение электродвигателем и смонтированный во вкладышах 18 между боковыми стенками 19 и 20 корпуса 2. На вал 17 насажены кулачки 21 и 22, 23 и 24.

Кулачок 21 через шарнирно укрепленный рычаг 25 приводит в действие механизм, осуществляющий поворот воронки вокруг ее вертикальной оси. Этот механизм может быть выполнен, например, в виде зубчатой сегментной рейки 26, которая от воздействия рычага 25 поворачивает воронку при помощи зубчатого зацепления. рычага 25 к кулачку 21 осуществляется возвратной нружиной 27, воздействующей на шарнирно укрепленный рычаг 28, связанный с механизмом поворота воронки.

Кулачок 22 через шарнирно укрепленный рычаг 29 с роликом 30 воздействует на рычаг 12 и обеспечивает периодический прижим воронки к матричной плите 3. Кулачки 23 и 24 взаимодействуют с одним из концов рычага 3}, поворачивающимся вокруг оси 32. Указанный конец рычага выполнен в виде траверсы, между плечами 33 и 34 которой расположен вал, состоящий из цилиндрической части 35 и

конической части 36. Кулачок 23 взаимодействует с цилиндрической частью вала, а кулачок 24 - с его конической частью. Кулачок 24 выполнен подвижным на оси вала 17 и имеет коническую профильную поверхность, конусность которой соответствует конусности конической части 36. Перемещение кулачка 24 по валу 17 производится с помощью регулятора, который нредставляет собой гайку в

виде скобы 37 с резьбовым отверстием, насаженной на винт 38. При вращении винта 38 с помощью регулирующего колеса 39, связанного зубчатыми шестеренками 40 к 41 с винтом 38, скоба перемещается вдоль вала 17. Конец

рычага 31 поджат к кулачкам 23 и 24 пру:кинами, воздействующими на плечи 33 и 34. Кулачок 24 осуществляет процесс прессования изделий, а кулачок 23 - процесс выталкивания его из матриц.

Другой конец рычага 31, выполненный в виде скобы 42 (см. фиг. 3), приводит в действие механизм возвратно-ноступательного движения нуансонов 6. Этот механизм содерл ит основной шток 43, часть которого имеет наружную резьбу. Шток молсет совершать возвратно-поступательные движения вдоль своей оси, перемещаясь во вкладышах 44 и 45, жестко связанных с корпусом 2. На резьбовую часть штока навинчена гайка 46, имеющая фор.му

катушки, в среднюю часть 47 которой входят концы скобы 42 рычага 31.

К верхней части гайки 46 жестко прикреплена регулировочная гайка в виде .маховичка 48, выступающего сквозь отверстие 49 из корпуса 2. Другая регулировочная гайка в виде маховичка 50 с внутренней резьбой охватывает резьбовую часть штока 43 под гайкой 46. Маховичек 50 выступает сквозь отверстие 51 нз корпуса 2. С помощью маховичков 48 и 50

и гайки 46 ограпичивается ход нуансонов.

К верхней части основного штока 43 нрисоединен рабочий стержень 52 коробки 5 с пуанcoiiaMH (см. фиг. 7). Стержень скользит внутри цилиндра 53, на внешней поверхности котороги имеется плоский участок 54, в который упирается стопорный винт 55, проходящий поперек боковой стенки цилиндрической коробки 5. Таким образом, цилиндр 53 может перемещаться вверх и вниз внутри коробки 5 и

фиксироваться в ней в требуемом положении стопорным винтом 55.

В верхней части цилиндра 53 выбрана кольцевая проточка 56, а в стенках цилиндра имеются сквозные продольные отверстия 57, расположенные параллельпо оси цилиндра. Число этих отверстий и их радиальное и угловое положенне соответствуют числу и положению матриц в матричной плите 3. В отверстиях 57

установлены стержни 58, подлсатые снизу стопорными винтами 59, ввинченными в нижнюю резьбовую часть отверстий. Стержни могут скользить внутри отверстий. Они выполнены такой длины, что их верхние концы выступамально упираются в верхние концы стопорных винтов 59.

В верхней части цилиндра 53 выбраны также радиальные проточки 60, находящиеся против отверстий 57. В кольцевой проточке 56 установлен расширенный конец 61 стержневого прутка 62, проходящего через радиальную проточку 60. При этом снизу конец 61 подпирается выступающей из отверстия 57 частью стержня 58. Диаметр стержневых прутков соответствует диаметру прессуемого изделия, а длина их такова, что верхние их концы могут находиться на уровне верхней поверхности матричгюй плиты 3.

Верхняя часть рабочего стержня 52 выполнена расщиренной и в ней имеются радиальные проточки 63, расположенные против радиальных проточек 60 цилиндра 55 и, следовательно, против матриц 4 в матричной плите 5. Таким образом, через проточки 63 проходят стержневые прутки 62. В расширенном конце стержня 52 выполнен кольцевой паз 64, в котором располагаются широкие части 65 цилиндрических элел ептов 66, поджатые пружиняншми кольцами 67. Цилиндрические элементы выступают из радиальных проточек 63 над торцом рабочего стержня 52 и контактируют с пуансонами 6, входящими в матрицы 4. При этом внешний диаметр пуансонов 6 равен внутреннему диаметру матрицы, а внутренний диаметр пуансонов таков, что они плотно охватывают стержневые прутки 62, которые скользят в пуансонах и служат им направляющими, обеспечивая тем самым свободное движение пуансонов вверх и вниз.

Регулирование степени сжатия порошкообразного материала в матрице и, следовательно, регулирование плотности изготовляемого изделия осупгествляют путем перемещения кулачка 24 вдоль вала 17. Это обусловлено тем, что при перемещении кулачка вдоль вала и взаимодействия его с конической частью ,16 происходит изменение пеовоначального углового положения рычага 31, скоба 42 которого поднимает или опускает основной шток 43, воздействующий на пуансоны. Тем самым определяется длина, на которую пуансоны 6 проникают в матрицы во время прессования.

Устройство работает следующим образом.

Вначале его налаживают на необходимую степень спрессовывания материала, т. е. плотность прессуемого изделия. Это осуществляется путем вращения регулировочных маховичков 48 и 50, которые устанавливают пределы движения пуансонов вверх и вниз, а также путем воащения регулирующего колеса 59, которое передвигает кулачок 24 вдоль конической части 36 вала /7 на конце рычага 31; другой конец этого рычага воздействует на основной шток 43, так что такая регулировка устанавливает первоначальное положение рычага 31 для получения требуемой толщины изделия.

скается двигатель, который сообщает вращение кулачковому валу 17. Кулачок 21, сидящий на этом валу, при своем вращении устанавливает воронку 7 в положение «заполнения (см. фиг. 7 и 8), в котором порощкообразный материал попадает в матрицы 4 через отверстия 13 в днище воронки. При дальнейшем вращении кулачка 21 воронка поворачивается на позицию «прессование (см.

(фиг. 9, 10). При этом торцевые плоские участки 68 на нижнем торце днища воронки занимают место над заполненными матрицами. В это время рабочие поверхности зажимного кулачка 22 действуют на рычаг 29, прижимающий воронку к матричной плите 5. Затем рабочие поверхности кулачка 24 опускают рычаг 31 щтока 43 принудительно на коническую часть 36 вала па конце рычага 31 для передвижения пуансонов 6 вверх в матрицы по

направлению к участкам 68 днища, играющим роль упора для порощкообразного материала, сдавливаемого в матрицах пуансонами. При дальнейщем вращении кулачка 21 воронка поворачивается в положение «выталкивание (см. фиг. И), в котором прижим воронки книзу отпускается дальнейшим epanieнием кулачка 22, опускающего рычаг 29. В это время выталкивающий кулачок 23 вновь воздействует на рычаг 31 с тем. чтобы полностью продвинуть пуансоны сквозь матрицы и ВЫТОЛКНУТЬ из них готовые спрессованные изделия 15 в радиальные выемкп 14 в днище воронки, откуда струей воздуха из осевого патрубка 16 изделия выносятся, например,

через выводные трубки 69 в приемник готовых изделий. После этого воронка поворачивается в обратную сторону, возвращаясь в свое первоначальное положение «заполнение. Точно так же возвращается в исходное положение

пуансоны 6, и цикл повторяется.

Предмет изобретения

1. Устройство для прессования порощкообразных материалов, содержащее станину с приводом, механизмом возвратно-поступательного движения пуансонов и механизмом наполнения матриц материалом, отличающееся тем, что, с целью повыщения точности прессования изделий, его механизм наполнения матриц материалом выполнен в виде воронки, подвижно смонтированной относительно вертикальной оси и снабженной конусным раструбом в верхней части, конусным рассекателем внутри, представляющим собой часть днища воронки, а также наружным кольцевым фланцем, образующим нижний торец воронки, при этом в днище воронки имеются вертикальные отверстия, расположенные таКИМ же образом, как и матрицы, а на нижнем торце воронки между этими отверстиями имеются радиальные выемки для удаления спрессованных изделий; привод пресса выполнен в виде кулачкового вала, кулачки которого взачагами, обеспечивающими возвратно-поступательное движение пуансонов, поворот воронки вокруг оси и ее периодический прижим к матричной плите, при этом один из кулачков подвижно смонтирован вдоль оси вала, имеет коническую профильную поверхность и кинематически соединен с регулятором его положения.

2. Устройство по п. 1, отличающееся тем, что, с целью удаления снрессованных изделий, воронка механизма наполнения матриц материалом снабжена осевым патрубком, соединенным с конусным рассекателем.

3. Устройство по п. 1, отличающееся тем, что, с целью регулирования плотности прессуемых изделий, механизм возвратно-поступательного движения пуансонов снабжен регулировочными элементами, нанример гайками, ограничивающими ход пуансонов, смонтированными на резьбовой части его основного штока и имеющими доступ со стороны станины для изменения их положения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1971 |

|

SU303761A1 |

| УСТРОЙСТВО для ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1970 |

|

SU262746A1 |

| УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ СТЕКЛОИЗДЕЛИЙ | 1972 |

|

SU358831A1 |

| КИНОПРОЕКТОР | 1971 |

|

SU301006A1 |

| МЕХАНИЗМ РАСЦЕПЛЕНИЯ ТОРМОЗА | 1972 |

|

SU350238A1 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ | 1971 |

|

SU300982A1 |

| АППАРАТ ДЛЯ МАГНИТНОЙ МАРКИРОВКИ ПОЛОСОВОГО МАТЕРИАЛА | 1972 |

|

SU342325A1 |

| КИНОПРОЕКТОР | 1971 |

|

SU317233A1 |

| ПЕРЕСТАВИТЕЛЬ КОЛЬЦА ЦЕНТРОБЕЖНОЙ ФОРМЫ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ | 1972 |

|

SU358830A1 |

| ВЯЗАЛЬНО-ПРОШИВНАЯ МАШИНА | 1972 |

|

SU328598A1 |

bfeir lEEfe -п1:7 -

2У

us.J

2 г

Г2 г

вис

,7

/

2f

Вид в

-#5

ftja. «

го-22

13

V7

XJ.

J8 J7

fiiZ ff

7

Фиг. fO

ДЛ

rj

f

fus.s

77

Фuг.ff

Авторы

Даты

1971-01-01—Публикация