И

изобретение может быть использовано и станкостроении для сверления глубоких отверстий.

Известны силовые головки для сверления глубоких отверстий с механизмом ступенчатой подачи инструмента, выполненным в виде двух гидроцилиндров (рабочих подач и ускоренных перемещений).

Предлагаемая силовая головка отличается от известных тем, что на штоке цилиндра рабочих подач выполнена рейка, а на штоке цилиндра ускоренных перемещений установлена шестерня, связанная с вышеупомянутой рейкой через закрепленные на установленном в основании головки валу соосные щестерни и промежуточную рейку. Соосные шестерни связапы между собой муфтой.

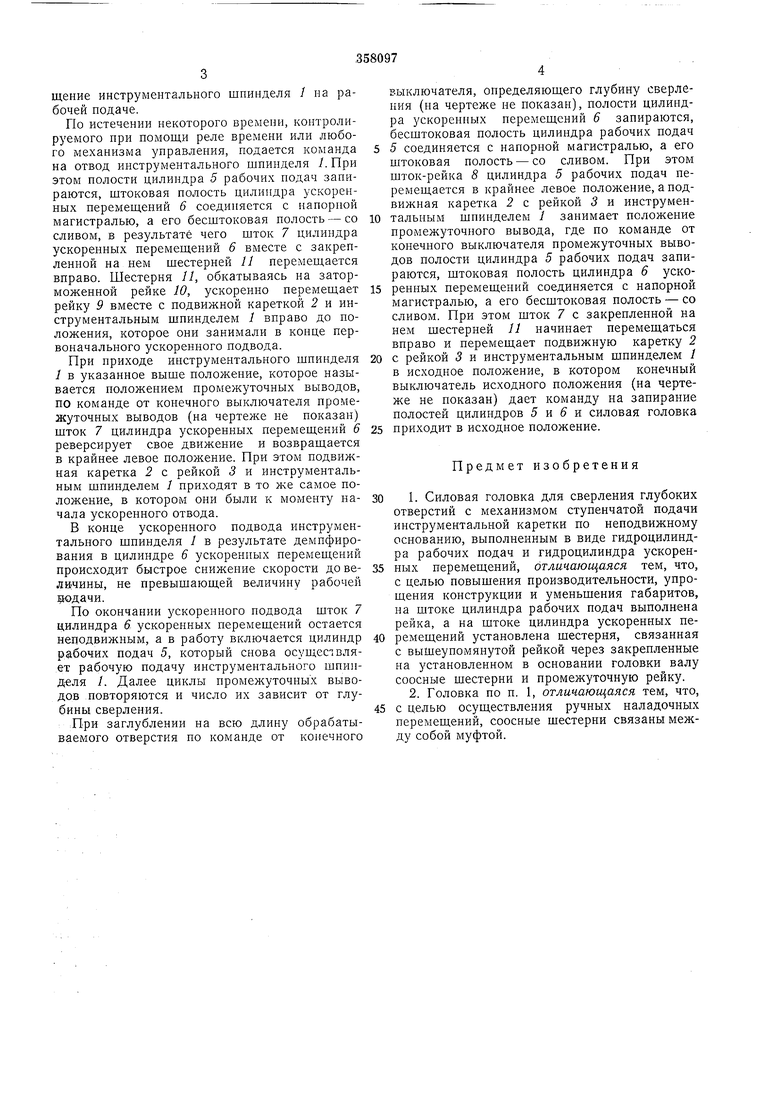

На чертеже изобрал ена описываемая силовая головка.

Она состоит из инструментального шпинделя /, установленного в подвижной каретке 2, в нижней части которой закреплена рейка 3, привода ступенчатой подачи инструментального шпинделя, расположенного в корпусе 4 и содержащего гидроцилиндр 5 рабочих подач, цилиндр 6 ускоренных перемещений, шток 7 и шток-рейку 8, которые связаны между собой соосными шестернями 9 и рейкой 10, шестерню //, закрепленную на штоке 7. Соосные шестерни 9 связаны между собой муфтой 12.

Силовая гидравлическая головка для сверления глубоких отверстий работает следующим образом. В исходном положении шток-рейка 8 цилиндра 5 рабочих подач находится в крайнем левом положении, а щток 7 цилиндра ускоренных перемещений 6 зстановлен от крайнего левого положения на расстоянии, равном величине первоначального ускоренного подвода.

По сигналу «пуск масло одновременно подается в бесщтоковые полости цилиндров 5 и 5. При этом щток-рейка 8 цилиндра 5 рабочих подач, соосные шестерни 9 и рейка 10 остаются неподвижными, а шток 7 цилиндра

ускоренных перемещений 6 вместе с закрепленной на нем шестерней // перемещаются в крайнее левое положение. При этом щестерни //, обкатываясь по заторможенной рейке 10, перемещают рейку 3 вместе с инструментальным щпинделем / на величину первоначального ускоренного подвода.

Когда щток 7 цилиндра ускоренных перемещений 6 занимает крайнее левое положение, штоковая полость цилиндра рабочих подач 5

соединяется с напорной магистралью, а поршневая его полость - со сливом (напорная и сливная магистрали на чертеже не показаны), щток-рейка 8 начинает перемещаться вправо и через соосные шестерни 9, рейку 10,

щение инструментального шпинделя / на рабочей подаче.

По истечении некоторого времени, контролируемого нри помощи реле времени или любого механизма управления, подается команда на отвод инструментального шпинделя /. При этом полости цилиндра 5 рабочих подач запираются, штоковая полость цилиндра ускоренных перемеш,ений 6 соедипяется с напорной магистралью, а его бесштоковая полость - со сливом, в результате чего шток 7 цилиндра ускоренных перемеш,ений 6 вместе с закрепленной на нем шестерней 11 перемеш,ается вправо. Шестерня 11, обкатываясь на заторможенной рейке 10, ускоренно перемещает рейку 9 вместе с подвижной кареткой 2 и инструментальным шпинделем 1 вправо до положения, которое они занимали в конце первоначального ускоренного подвода.

При приходе инструментального шпинделя 1 в указанное выше положение, которое называется положением промежуточных выводов, по команде от конечного выключателя промежуточных выводов (на чертеже не показан) шток 7 цилиндра ускоренных перемещений 6 реверсирует свое движение и возвращается в крайнее левое положение. При этом подвижная каретка 2 с рейкой 3 и инструментальным шпинделем 1 приходят в то же самое положение, в котором они были к моменту начала ускоренного отвода.

В конце ускоренного подвода инструментального щпинделя 1 в результате демпфирования в цилиндре 6 ускоренных перемещений происходит быстрое снижение скорости до велИЧины, не превышающей величину рабочей 5юдачи.

По окончании ускоренного подвода щток 7 цилиндра 6 ускоренных перемещений остается неподвижным, а в работу включается цилиндр рабочих подач 5, который снова осуи ествляет рабочую подачу инструментального шпинделя /. Далее циклы промежуточных выводов повторяются и число их зависит от глубины сверления.

:При заглублении на всю длину обрабатываемого отверстия по команде от конечного

выключателя, определяющего глубину сверления (на чертеже не показан), полости цилиндра ускоренных перемещений 6 запираются, бесштоковая полость цилиндра рабочих подач

5 соединяется с напорной магистралью, а его щтоковая полость - со сливом. При этом шток-рейка 8 цилиндра 5 рабочих подач перемещается в крайнее левое положение, а подвижная каретка 2 с рейкой 3 и инструментальным щнинделем 1 занимает положение промежуточного вывода, где по команде от конечного выключателя промежуточных выводов полости цилиндра 5 рабочих подач запираются, штоковая полость цилиндра 6 ускоренных перемещений соединяется с напорной магистралью, а его бесштоковая полость - со сливом. При этом шток 7 с закрепленной на нем шестерней 11 начинает перемещаться вправо и перемещает подвижную каретку 2

с рейкой 3 и инструментальным шпинделем / в исходное положение, в котором конечный выключатель исходного положения (на чертеже не показан) дает команду на запирание полостей цилиндров 5 и 5 и силовая головка

приходит в исходное положение.

Предмет изобретения

1. Силовая головка для сверления глубоких отверстий с механизмом ступенчатой подачи инструментальной каретки по неподвижному основанию, выполненным в виде гидроцилиндра рабочих подач и гидроцилиндра ускоренных перемещений, отличающаяся тем, что, с целью повышения производительности, упрощения конструкции и уменьщения габаритов, на штоке цилиндра рабочих подач выполнена рейка, а на штоке цилиндра ускоренных перемещений установлена шестерня, связанная

с вышеупомянутой рейкой через закрепленные

на установленном в основании головки валу

соосные щестерни и промежуточную рейку.

2. Головка по п. 1, отличающаяся тем, что,

с целью осуществления ручных наладочных перемещений, соосные шестерни связаны между собой муфтой.

77

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛОВАЯ ГИДРАВЛИЧЕСКАЯ ГОЛОВКА ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 1973 |

|

SU406653A1 |

| Привод подачи сверлильного станка | 1979 |

|

SU917958A1 |

| Токарный автомат | 1978 |

|

SU768570A1 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| Резьбонарезная головка | 1981 |

|

SU1024191A1 |

| Автооператор | 1978 |

|

SU860998A1 |

| СИЛОВАЯ ГОЛОВКА | 1971 |

|

SU300259A1 |

| Устройство для сверления глубоких отверстий | 1976 |

|

SU598705A1 |

| Силовая головка для многопроходной обработки внутренних поверхностей | 1983 |

|

SU1085698A1 |

| Пневмогидравлическое устройство защиты инстумента для глубокого сверления | 1973 |

|

SU467793A1 |

Авторы

Даты

1972-01-01—Публикация