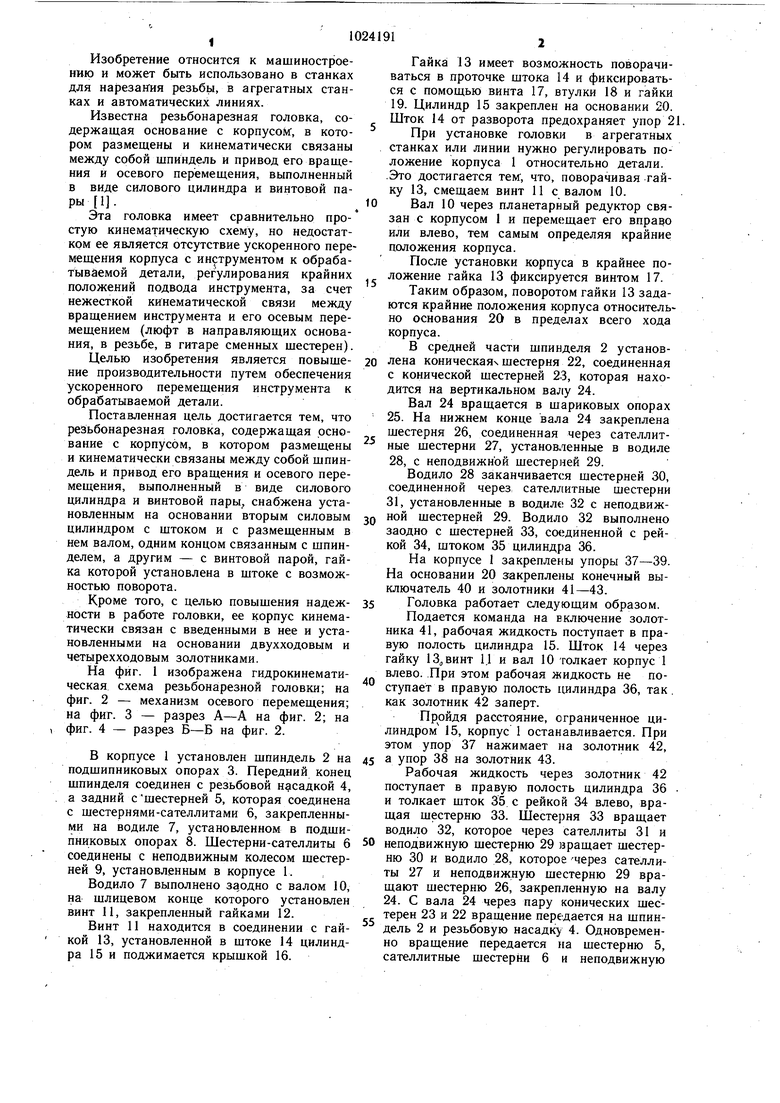

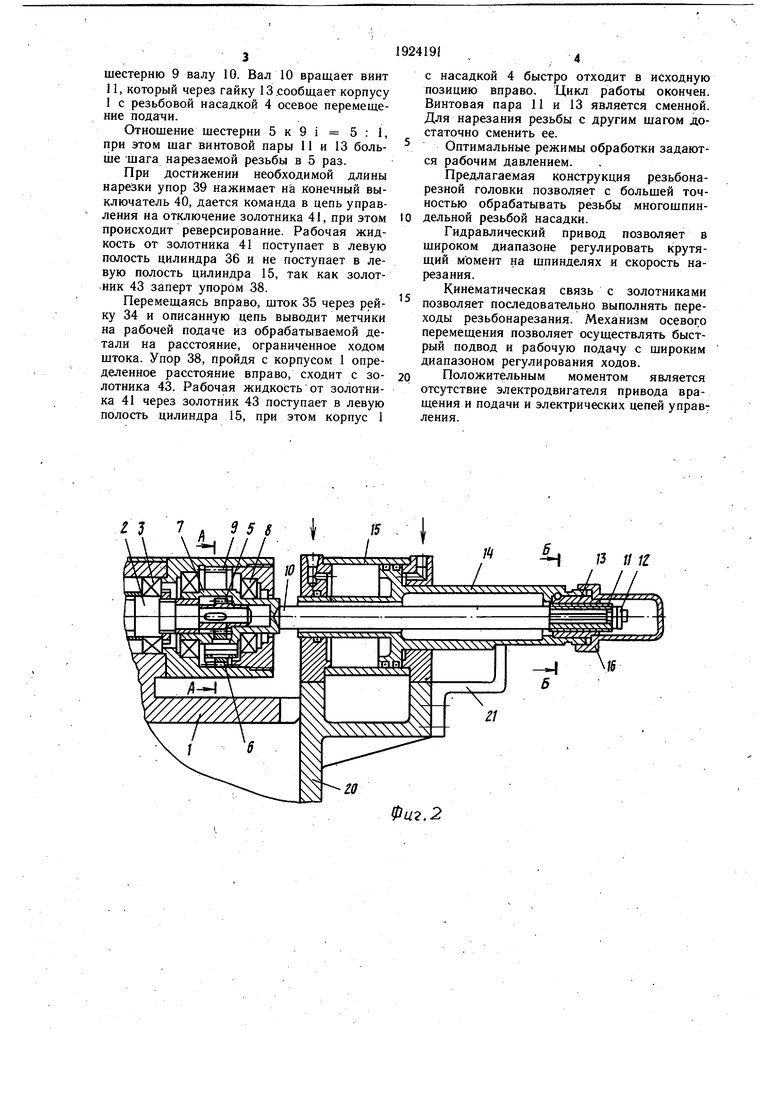

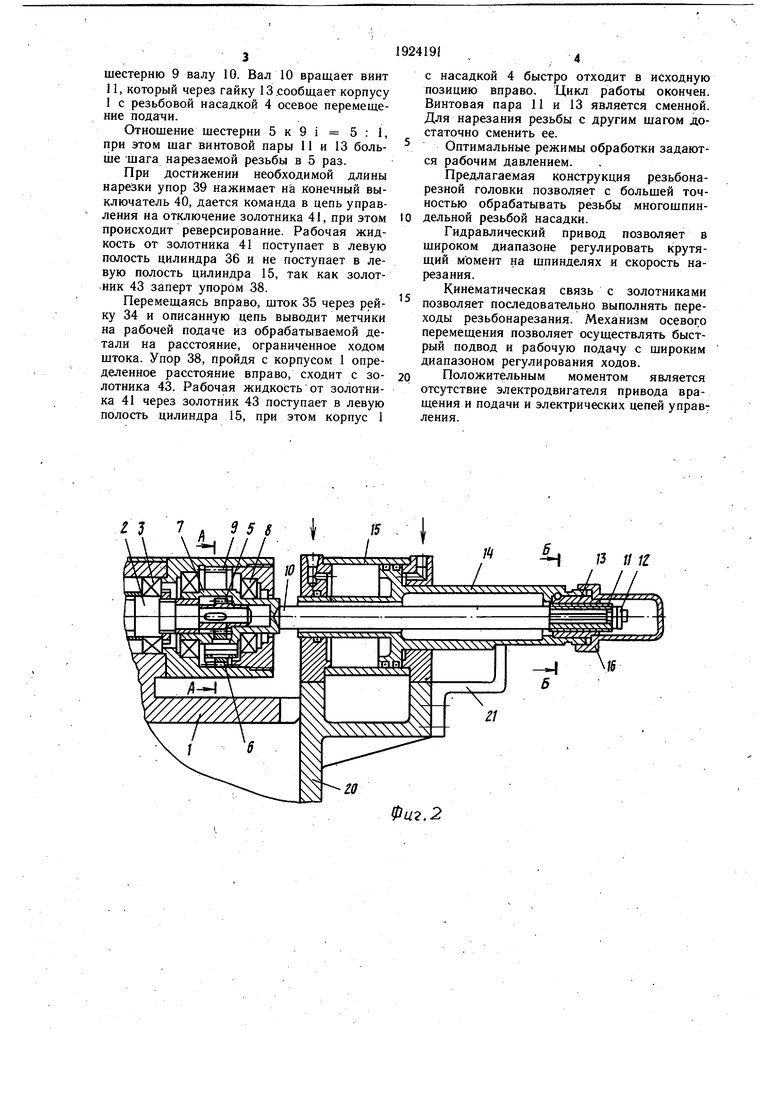

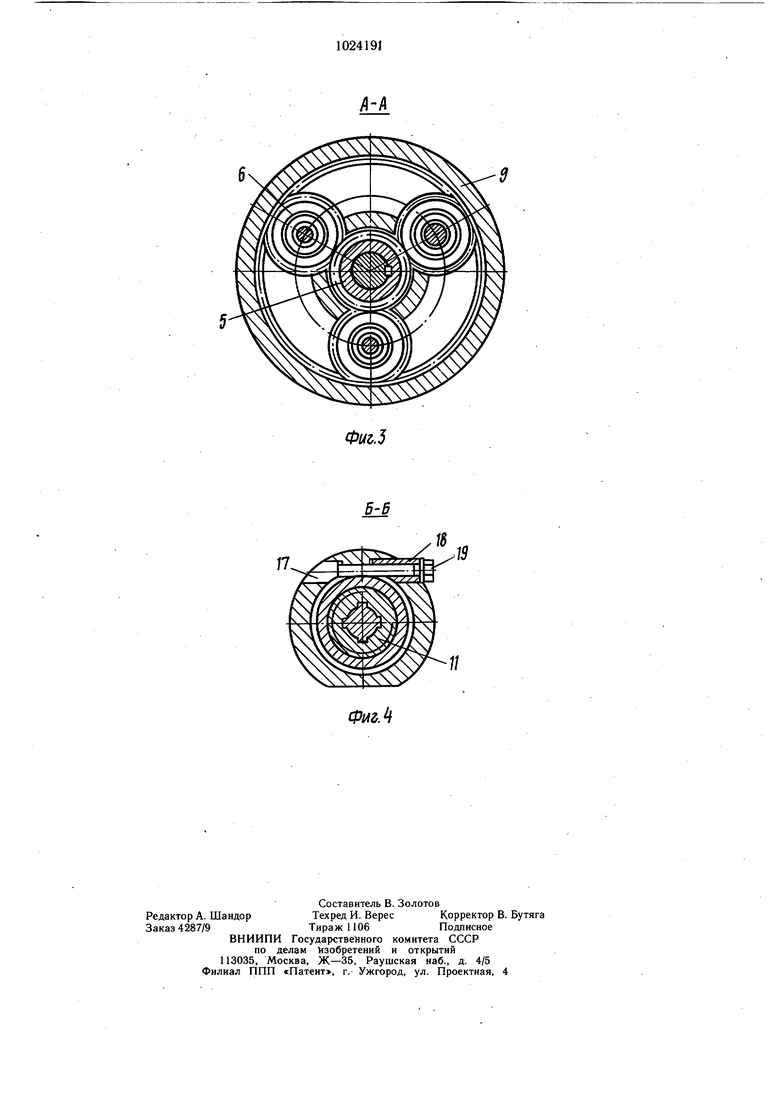

Изобретение относится к машиностроению и может быть использовано в станках для нарезания резьбь, в агрегатных станках и автоматических линиях. Известна резьбонарезная головка, содержащая основание с корпусом , в котором размещены и кинематически связаны между собой щпиндель и привод его вращения и осевого перемещения, выполненный в виде силового цилиндра и винтовой паРы 1. Эта головка имеет сравнительно простую кинематическую схему, но недостатком ее является отсутствие ускоренного перемещения корпуса с инструментом к обрабатываемой детали, рег улирования крайних положений подвода инструмента, за счет нежесткой кинематической связи между вращением инструмента и его осевым перемещением (люфт в направляющих основания, в резьбе, в гитаре сменных щестерен). Целью изобретения является повышение производительности путем обеспечения ускоренного перемещения инструмента к обрабатываемой детали. Поставленная цель достигается тем, что резьбонарезная головка, содержащая основание с корпусом, в котором размещены и кинематически связаны между собой щпиндель и привод его вращения и осевого перемещения, выполненный в виде силового цилиндра и винтовой пары, снабжена установленным на основании вторым силовым цилиндром с щтоком и с размещенным в нем валом, одним концом связанным с щпинделем, а другим - с винтовой парой, гайка которой установлена в щтоке с возможностью поворота. Кроме того, с целью повыщения надежности в работе головки, ее корпус кинематически связан с введенными в нее и установленными на основании двухходовым и четырехходовым золотниками. На фиг. 1 изображена гидрокинематическая схема резьбонарезной головки; на фиг. 2 - механизм осевого перемещения; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2. В корпусе 1 установлен шпиндель 2 на подщипниковых опорах 3. Передний конец щпинделя соединен с резьбовой насадкой 4, а задний сшестерней 5, которая соединена с шестернями-сателлитами 6, закрепленными на водиле 7, установленном в подшипниковых опорах 8. Шестерни-сателлиты 6 соединены с неподвижным колесом шестерней 9, установленным в корпусе 1. Водило 7 выполнено с валом 10, на шлицевом конце которого установлен винт И, закрепленный гайками 12. Винт 11 находится в соединении с гайкой 13, установленной в штоке 14 цилиндра 15 и поджимается крышкой 16. Гайка 13 имеет возможность поворачиваться в проточке щтока 14 и фиксироваться с помощью винта 17, втулки 18 и гайки 19. Цилиндр 15 закреплен на основании 20. Шток 14 от разворота предохраняет упор 21. При установке головки в агрегатных станках или линии нужно регулировать положение корпуса 1 относительно детали. Это достигается тем:, что, поворачивая гайку 13, смещаем винт 11 с валом 10. Вал 10 через планетарный редуктор связан с корпусом 1 и перемещает его вправо или влево, тем самым определяя крайние положения корпуса. После установки корпуса в крайнее положение гайка 13 фиксируется винтом 17. Таким образом, поворотом гайки 13 задаются крайние положения корпуса относительно основания 20 в пределах всего хода корпуса. В средней части щпинделя 2 установлена коническаяч щестерня 22, соединенная с конической шестерней 23, которая находится на вертикальном валу 24. Вал 24 вращается в шариковых опорах 25. На нижнем конце вала 24 закреплена щестерня 26, соединенная через сателлитные щестерни 27, установленные в водиле 28, с неподвижной шестерней 29. Водило 28 заканчивается шестерней 30, соединенной через сателлитные шестерни 31, установленные в водиле 32 с неподвижной шестерней 29. Водило 32 выполнено заодно с шестерней 33, соединенной с рейкой 34, щтоком 35 цилиндра 36. На корпусе 1 закреплены упоры 37-39. На основании 20 з акреплены конечный выключатель 40 и золотники 41-43. Головка работает следующим образом. Подается команда на включение золотника 41, рабочая жидкость поступает в правую полость цилиндра 15. Шток 14 через гайку 13, винт 1.1 и вал 10 толкает корпус 1 влево. .При этом рабочая жидкость не поступает в правую полость цилиндра 36, так. как золотник 42 заперт. Пройдя расстояние, ограниченное цилиндром 15, корпус 1 останавливается. При этом упор 37 нажимает на золотник 42, упор 38 на золотник 43. Рабочая жидкость через золотник 42 поступает в правую полость цилиндра 36 и толкает шток 35. с рейкой 34 влево, вращая шестерню 33. Шестерня 33 вращает водило 32, которое через сателлиты 31 и неподвижную шестерню 29 вращает шестерню 30 и водило 28, которое через сателлиты 27 и неподвижную шестерню 29 вращают шестерню 26, закрепленную на валу 24. С вала 24 через пару конических шестерен 23 и 22 вращение передается на шпиндель 2 и резьбовую насадку 4. Одновременно вращение передается на шестерню 5, сателлитные шестерни 6 и неподвижную шестерню 9 валу 10. Вал 10 вращает винт 11, который через гайку 13.сообщает корпусу I с резьбовой насадкой 4 осевое перемещение подачи. Отнощение щестерни 5 к 9 i 5 : 1, при этом щаг винтовой пары 11 и 13 больще шага нарезаемой резьбы в 5 раз. При достижении необходимой длины нарезки упор 39 нажимает на конечный выключатель 40, дается команда в цепь управления на отключение золотника 41, при этом происходит реверсирование. Рабочая жидкость от золотника 41 поступает в левую полость цилиндра 36 и не поступает в левую полость цилиндра 15, так как золотник 43 заперт упором 38. Перемещаясь вправо, шток 35 через рейку 34 и описанную цепь выводит метчики на рабочей подаче из обрабатываемой детали на расстояние, ограниченное ходом штока. Упор 38, пройдя с корпусом 1 определенное расстояние вправо, сходит с золотника 43. Рабочая жидкость от золотника 41 через золотник 43 поступает в левую полость цилиндра 15, при этом корпус 1 191, С насадкой 4 быстро отходит в исходную позицию вправо. Цикл работы окончен. Винтовая пара 11 и 13 является сменной. Для нарезания резьбы с другим шагом достаточно сменить ее. Оптимальные режимы обработки задаются рабочим давлением. Предлагаемая конструкция резьбонарезной головки позволяет с большей точностью обрабатывать резьбы многошпиндельной резьбой насадки. Гидравлический привод позволяет в широком диапазоне регулировать крутящий момент на шпинделях и скорость нарезания. Кинематическая связь с золотниками позволяет последовательно выполнять переходы резьбонарезания. Механизм осевого перемещения позволяет осуществлять быстрый подвод и рабочую подачу с широким диапазоном регулирования ходов. Положительным моментом является отсутствие электродвигателя привода вращения и подачи и электрических цепей управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки резьбовых отверстий | 1984 |

|

SU1220897A1 |

| Устройство для обработки резьбовых отверстий | 1982 |

|

SU1100054A1 |

| ПОЛУАВТОМАТИЧЕСКОЕ РЕЗЬБОНАРЕЗНОЕ УСТРОЙСТВО | 1972 |

|

SU339351A1 |

| Гайковерт | 1973 |

|

SU602105A3 |

| Револьверная головка | 1980 |

|

SU889293A1 |

| Дыропробивной револьверный пресс | 1985 |

|

SU1286360A1 |

| Ленточно-щлифовальный станок для обработки лопаток газотурбинных двигателей | 1977 |

|

SU865624A2 |

| Пневматический гайковерт | 1980 |

|

SU905043A1 |

| Шпиндельный узел сверлильного станка | 1982 |

|

SU1093427A1 |

| Расточная головка для обработки конических отверстий | 1978 |

|

SU732086A1 |

1. РЕЗЬБОНАРЕЗНАЯ ГОЛОВКА, содержащая основание с корпусом, в котором размещены и кинематически связаны между собой шпиндель и привод его вращения и осевого перемещения, выполненный в виде силового цилиндра и винтовой пары, отличающаяся тем, что- с целью повышения производительности путем обеспечения ускоренного перемещения инструмента к обрабатываемой детали, головка снабжена установленным на основании вторым силовым цилиндром с штоком и с размещенным в нем валом, одним концом связанным с шпинделем, а другим - с винтовой парой, гайка которой установлена в штоке с возможностью поворота. 2. Головка по п. 1, отличающаяся тем, что, с целью повышения надежности головки в работе, ее корпус кинематически связан с введенными в нее и установленными на основании двухходовым и четырехходовым золотниками. 37 В (Л ,, II ю QD

7л 3 5 е 11

Фи.2 /3 // 1г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Резьбонарезная головка | 1976 |

|

SU566690A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-06-23—Публикация

1981-11-02—Подача