Известен снособ получения поливинилхлорида путем водноэмульсионной полимеризации винилхлорида нри температуре ниже 0°С в присутствии моноалкилсульфатов в качестве эмульгаторов.

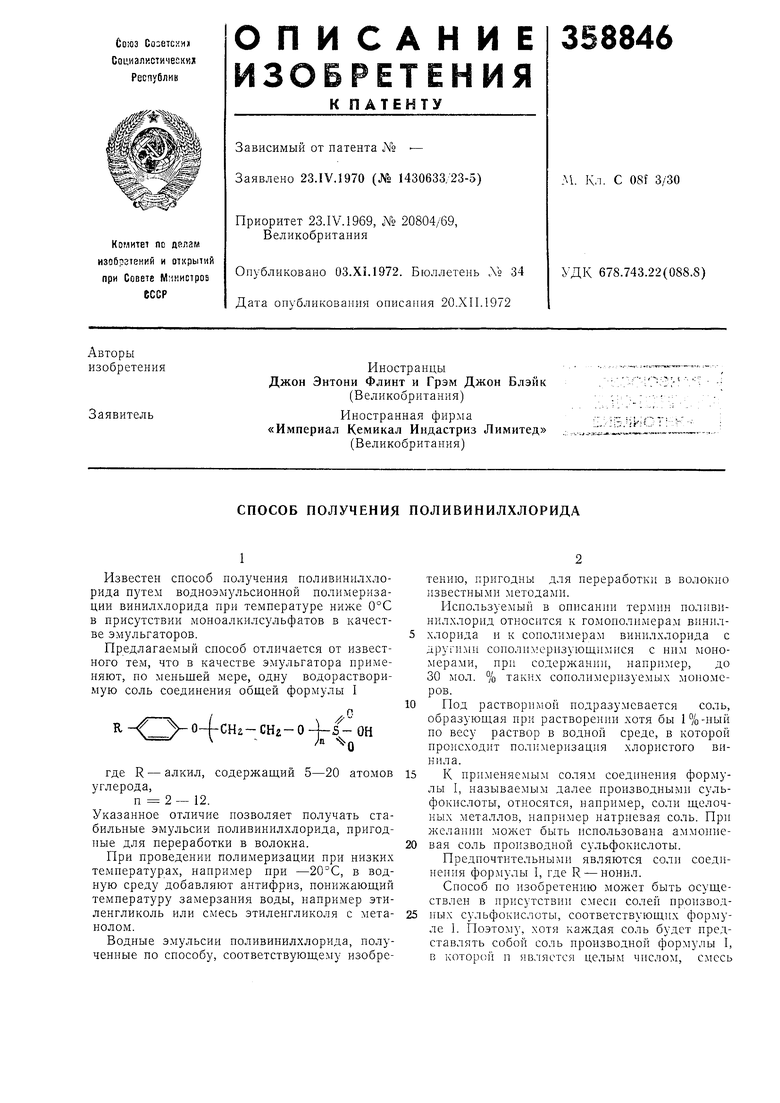

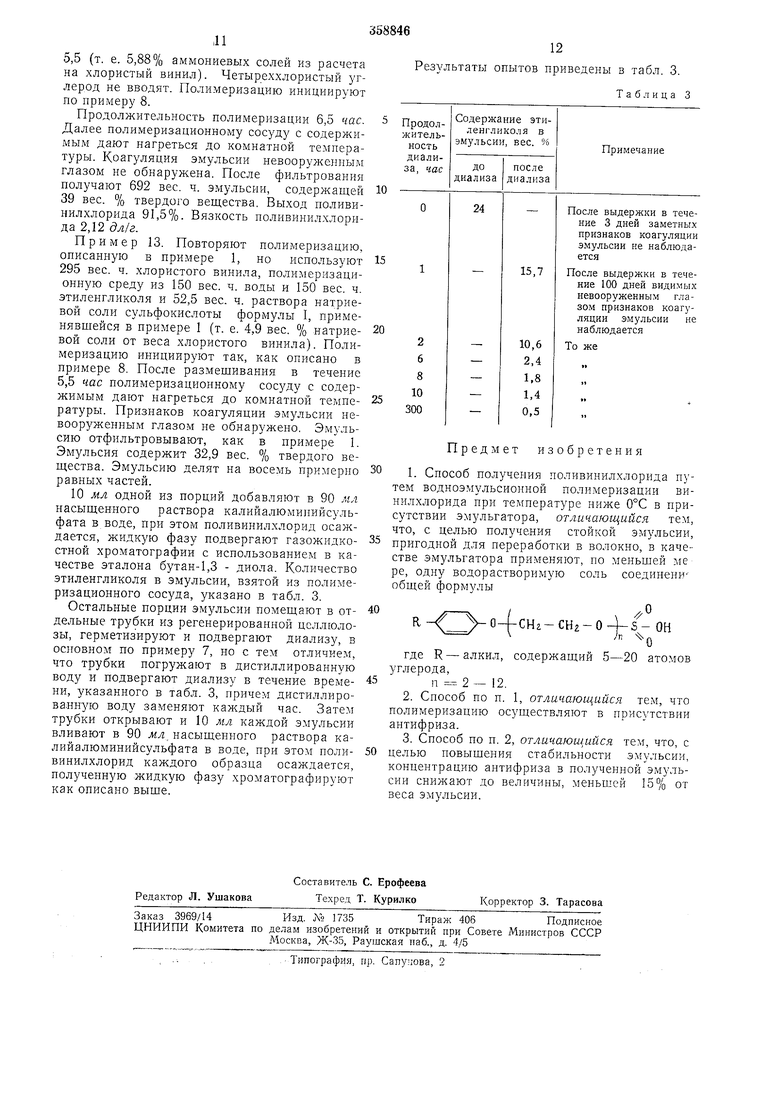

Предлагаемый снособ отличается от известного тем, что в качестве эмульгатора применяют, по меньшей мере, одну водорастворимую соль соединения общей формулы I

0-(-СНг- СНг- О 4-/- ОН п

где R - алкил, содержащий 5-20 атомов углерода,

п 2-- 12.

Указанное отличие нозволяет получать стабильные эмульсии поливинилхлорида, пригодные для переработки в волокна.

При проведении полимеризации при низких температурах, нанример при -20С, в водную среду добавляют антифриз, понижающий температуру замерзания воды, например этиленгликоль или смесь этиленгликоля с метанолом.

Водные эмульсии поливинилхлорида, полученные по способу, соответствующему изобретению, пригодны для перераоотки в волокно известными методами.

Используемый в описанни термин ноливинилхлорид относится к гомополимерам винилхлорида н к сополимерам виннлхлорида с другими сополимеризующимися с ним мономерами, при содержании, например, до 30 мол. % таких соиолимеризуемых мономеров.

Под растворимой иодразумевается соль, образующая при растворении хотя бы 1%-ный по весу раствор в водной среде, в которой происходит полимеризация хлористого винила.

К нрименяемым солям соединення формулы I, называемым далее производными сульфокислоты, относятся, например, соли щелочных металлов, нанример натриевая соль. При желании может быть использована аммониевая соль производной сульфокислоты.

Предпочтительными являются соли соединения формулы I, где R - нонил.

Способ по изобретению может быть осуществлен в нрисутствни смеси солей производных сульфокислоты, соответствующих формуле 1. Поэтому, хотя каждая соль будет представлять собой соль производной формулы I, в которой п является целым числом, смесь

может в целом оказаться такой, что среднее значение числа п не будет целым.

Для обеспечения оольшей эффективности эмульгирующего реагента при получении устойчивой эмульсии поливинилхлорида с высоким содержанием твердого материала величину 11 для соли производной сульфокислоты формулы 1 желательно иметь равной от 2 до 9. К таким солям относятся, например, натриевые соли сульфокислоты формулы 1, в которых R - нониловая группа, а п 4, 5 или 9, аммониевая соль, в которой R - нониловая группа, а , и смесь аммониевых солей, в которых R - нониловая группа, а 1т 5, 5 в среднем.

Полимеризацию обычно осуществляют при темнературе от (-10) до (-30) °С, например примерно при -20°С, в среде, содержащей примерно равные весовые доли воды и антифриза.

Концентрация эмульгирующего реагента, используемого при полимеризации, зависит от л елаемого содержания твердого материала в эмульсии, от требуемой стенепи стабильности, от характера соли и от величины п для производной сульфокислоты формулы I, а также от характера антифриза (если таковой добавляют в водную среду).

При осуществлении способа эмульгатор вводят в количестве 0,5-8%, предпочтительно 4-6%, от веса винилхлорида. При полимеризации в присутствии метанола его содержаппе в водной среде не должно быть высоким, так как антифриз может оказать вредное влияние на стойкость эмульсии. Количество антифриза определяют опытным нутем.

Концентрацию винилхлорида в водной среде выбирают из расчета 1 вес. ч. винилхлорида на 0,5-5 вес. ч. воды.

В качестве инициаторов полимеризации используют водорастворимые соединения, активные при низкой темнературе. Например, примепяют систему, состоящую из персульфата аммония п сернистого железа, или из персульфата аммония, сернокислого железа и аскорбиновой кислоты.

Полимеризацию ведут обычно в атмосфере азота. При необходимости для регулирования молекулярного веса поливинилхлорида в систему вводят агенты передачи цени, например четыреххлористый углерод, лаурилмеркаптан, тетрагидрофуран.

До или после полимеризации можно вводить целевые добавки, например антиокислители или стабилизаторы.

Установлено также, что стабильность полученной эмульсии можно повысить путем уменьшения концентрации антифр11за до величины менее 15%, предпочтительно менее 5%, от веса полученной эмульсии. Уменьшение концентрации антифриза в полученной эмульсии снизить с помощью диализа. В качестве мембраны для диализа можно использовать нленку из регенерированной целлюлозы. Для этого эмульсию поливинилхлорида

помещают в контейнер, изготовленный из регенерированной целлюлозы. Чтобы избежать чрезмерного разбавления эмульсии водой вследствие диффузии воды в контейнер, нредпочтительно применять закрытый контейнер. Контейнер можно погрузить в воду, предпочтительно диетиллированную. Диализ может привести к удалению из эмульсии и части эмульгатора, поэтому после снижения концентрации антифриза иногда желательно компенеировать эту потерю эмульгатора.

Пример 1. В реактор загружают 216 вес. ч. воды, 20 вес. ч. этиленгликоля н смесь, состоящую из 16 вес. ч. воды и 70 вес. ч.

раствора, содержащего 28 вес. % натриевой соли соединения формулы I, в которой R - нонил и п 4. рН среды доводят до 3 водным раствором фосфорной кислоты и гидроокиси натрия.

Полимеризуемую среду размешивают в токе азота, пропускаемого через сосуд. Сосуд охлаждают в термостатной ванне до . По достижении этой температуры подачу азота прекращают и в сосуде поддерживают небольщое давление азота. Затем из герметичного контейнера в полимеризационный сосуд подают 350 вес. ч. жидкого хлористого винила. Концентрация эмульгатора равна 5,6% от веса хлористого винила, загруженного в полимеризационный сосуд. Через некоторое время (для охлаждения хлористого винила, находящегося в полимеризационном сосуде, до -20°С) добавляют 1,59 вес. ч. четыреххлористого углерода; процесс полимеризации

инициируют добавкой 0,2 вес. ч. сернокислого железа ( + 2) (в виде раствора 1,6 вес. ч. сернокислого железа в 46,5 вес. ч. смеси этиленгликоля с водой, взятых в таком же соотношении, как и в полимеризуемой среде) и

0,25 вес. ч. персзльфата аммония (в виде раствора 2 вес. ч. персульфата ам.мония в 46,5 вес. ч. такой же, как и выше смеси этиленглихоля с водой). Снустя 10, 27 и 32 мин добавляют соответственно: 0,2 вес. ч. сернокислого железа и 0,25 вее. ч. персульфата аммония; 0,12 вес. ч. сернокислого железа и 0,15 вес. ч. персульфата аммония; 0,08 вес. ч. сернокислого железа и 0,1 вес. ч. персульфата аммония, в растворе, аналогичном указанному выше.

Через 5 час перемешивания добавляют 0,3 вес. ч. хинола в 10 вес. ч. смеси этиленгликоля с водой, после чего содержимому полимеризационпого сосуда дают нагреться до

комнатной температуры. Коагуляция невоорзженным глазом не обнаружена. Затем эмульсию отфильтровывают через фильтрующую ткань для красителей и взвешивают. Содержание твердого вещества в эмульсии онределяют путем добавки к взвешенному образцу эмульсии насыщенного раствора калийалюминийсульфата в воде. Осажденный полимер взвешивают, промывают водой и метанолом и высушивают до постоянного веса в вакуумполученной после фильтрования, содержат 3.2 вес. % твердого вещества. Выход поливинилхлорида 70%. Полимер в эмульсии сохраняет стойкость после хранения в течение 4 суток, слелов обоазования отдельных частиц коагуляции невооруженным глазом не обнаружено. Пример 2. Процесс ведут по примеру I, но в полимеризационный сосуд загружают 400 вес. ч. хлористого винила и полимеризацию инициируют 0,2 вес. ч. сернокислого железа и 0,25 вес. ч. персульфата аммония в виде отдельных растворов в такой же смеси этиленгликоля с водой, как и в 1. Натриевую соль СУльфокислоты I, аналогично исиользованной в примере 1, вводят в количестве 4,9% от веса хлористого винила в полимеризационном сосуде. Через 32, 60, 77 и 97 мин дополнительно тобавляют 0,2 вес. ч. сернокислого железа и 0.25 вес. ч. персульфата аммония в растворе, аналогичном указанному. Через 4 час 40 мин эмульсии лают нагреться до комнатной температуры Коагуляция ЭМУЛЬСИИ невооруженным глазом не обнаружена. 810 вес. ч. эмульсии, отобранной после фильтрования, перерабатывают в волокно. Содержание твер.дого вешества в ЭМУЛЬСИИ 37 вес. %. Выход поливинилхлорида 75% от веса хлористого винила, .чягруженного в полимеризациониый сосуд. Эмульсия сохранярт стойкость через 5 СУТОК выдержки. Пример 3. Процесс ведут по примеру 1, но используют 40П вес. ч хлористого винила, а концентрация натриевой годи сульфокислоты формулы I, применявшейся в прчмепе 1, оставляет- 4.9% от веса хлор стото витти.т.ч. загружениого в полимеризационный сосул. Полимерт-тзяиию нициируют 1.24 вес. яскорбиновпй кислоты в 23.5 вес. ч. такой же смеси этилеигличоля с водой, как и в полимеризуемой среде, 0,04 вес. ч. сернокислого железа в 11,8 вес. ч. смеси этиленгликоля с водой и 0.25 вес. ч. персульфата аммония (в таком же растворе, как в примере П. Через 40, 60 и 95 мин добавляют по 0,25 вес. ч. персульфата аммония в таком же растворе, что и выше. Через 4 час 10 мии вносят раствор 0,36 вес. ч. гидрохинона в 5,85 вес. ч. смеси этиленгликоля с водой. Коагуляция ЭМУЛЬСИИ невооруженным глазом не обнаружена. После фильтрования содержание твердого вещества в эмульсии, пригодной для переработки в волокно, составляет 31,3 вес. %. Получают 895 вес. ч. элтульсии. Выход поливинилхлорида 70% от веса хлористого винила, загруженного в полимеризационный сосул. ЭМУЛЬСИЯ сохраняет стойкость через 45 дней выдержки, причем следов коагуляции с образование отдельных частиц невооруженным глазом не обнаружено. Пример 4. ПОВТОРЯЮТ пример 1 с тем исключением, что вводят 80 вес. ч. раствопа натриевой соли сульфокислоты формулы I, исстого винила и 1,78 вес. ч. четыреххлористого Зглерода. Натриевую соль сульфокислоты берут в количестве 4,98% от веса хлористого винила, загруженного в полимеризационный сосуд. Полимеризацию инициируют добавкой 1,33 вес. ч. аскорбиновой кислоты и 0,045 вес. ч. сернокислого железа, растворенных соответственно в 23,4 вес. ч. и 11,7 вес. ч. такой же смеси этиленгликоля с водой, как и в полимеризуемой среде, и 0,25 вес. ч. персульфата аммония (раствора 2 вес. ч. персульфата аммония в 46,8 вес. ч. указанной смеси этиленгликоля с водой). Через 40, 65 и 85 мин вводят по 0,25 вес. ч., а через 95 и 120 мин - еще до 0,125 вес. ч. персульфата аммония в упомянутом выше растворе. После размешивания в течение 4 час 45 мин в эмульсию добавляют 0,2 вес. ч. хинола в 11,7 вес. ч. смеси этиленгликоля с водой. Еще через 15 мин полимеризациоиному сосуду с содержимым дают нагреться до комнатной температуры. Коагуляция, видимая невоорзженным глазом, не обнаружена. 890 вес. ч. эмульсии, взятой после фильтрования, содержат 38 вес. % твердого вещества. Выход поливинилхлорида 75%. Эмульсия, пригодная для переработки в волокно, сохраняет стойкость и не коагулирует после 5 суток выдержки. Пример 5. Процесс ведут по примеру 1, но берут 400 вес. ч. хлористого винила и не вводят четыреххлористый углерод. По,яимеризацию инициируют добавкой 0,04 вес. ч. сернокислого л елеза и 1,24 вес. ч. аскорбиновой кислоты, растворенных соответственно в 11,7 и 23,4 вес. ч. смеси этиленгликоля с водой, взятых в том же соотношении, что и в полимеризуемой среде. Через 30, 60 и 95 мин добавляют по 0,25 вес. ч. персульфата аммония в таком же растворе, что указан выше. Концентрация натриевой соли сульфокислоты формулы I 4,9% от веса хлористого винила, загруженного в полимеризационный сосуд. После перемешивания в течение 5 час 30 M.UH добавляют 0,38 вес. ч. хинола в 11,7 вес. ч. упомянутой смеси этиленгликоля с водой. Еще через 15 мин полимеризационному сосуду с содержимым дают нагреться до комнатной температуры. Коагуляция эмульсии невооруженным глазом не обнаружена. 824 вес. ч. иолученной после фильтрования эмульсии содержит 34 вес. % твердого материала. Выход поливинилхлорида 70%. Эмульсия сохраняет стабильность и не имеет видимых следов коагуляции после 12 суток выдержки и пригодна для переработки в волокно. Пример 6. Процесс ведут цо примеру 1, но в полимеризационный сосуд загружают 85 вес. ч. этиленгликоля, 255 вес. ч. воды, 60 вес. ч. метанола и 52,5 вес. ч. натриевой соли сульфокислоты формулы I, растворенной в 54 вес. ч. воды. Концентрация натриевой соли 4,9% от веса хлористого винила, загруженного в полимеризациоииый сосуд. рН среды

применяют. Затем загрз жают 300 вее. ч. хлористого вииила и полимеризацию нипциируют добавкой 0,93 вес. ч. аскорбииовой кислоты и 0,03 вес. ч. серпокислого железа, растворепиых в отдельиости в 20,5 вес. ч. слгеси этиленгликоля с водой и метаиолом, взятых в том же еоотиошеипп, как и в полимеризуеЛЮЙ ереде, и 0,25 вес. ч. персульфата аммония (пз раствора 2 вее. ч. персульфата аммония в 41 вес. ч. той же смесп этиленгликоля е водой и метанолом). Через 45 и 75 мин добавляют ен1,е по 0,25 вее. ч. персульфата аммонии в указанном выше растворе.

После размешивания в течение 5 час вносят раствор 0,28 вес. ч. хинола в 10,25 вес. ч. этиленгликоля е во.дой и метанолом. Еще через 15 мин полимеризационному сосуду с содержимым дают нагретьея до комнатной температуры.

Коагуляцпя, вндимая невооруженным глазом, не обнаружена. 750 вес. ч. эмульсин, полученной носле фильтрования, пригодной для переработки в волокно, содержат 30 вес. % твердого вешества, выход нолнвипилхлооида 75%. Эмульсия сохраняет стабильность и не коагулирует носле выдержки в течение 12 су-ток.

В полимеризапиоппый сосуд загружают 116 вес. ч. этилепгликоля, 240 вес. ч. воды, 44 вес. ч. метанола и 61,5 вес. ч. раствора натриевой соли формулы I. Коннентрапня натриевой соли 5,72% от веса хлористого вип;;ла, загруженного в нолимеризанионный сосуд. Полимеризацию пниципруют добавкой 1,09 вес. ч. аскорбиновой кислоты и 0,035 вес. ч. сернокислого железа, растворенных соответственно в 21,2 и 10,6 вес. ч. смеси этилепгликоля с водой и метанолом, it 0,25 вее. ч. нерсульфата аммония (из раствора 2 вес. ч. нереульфата аммония в 42,3 вес. ч. указанной смеси этиленглнколя с водой и мета} оло). После размешивания в течение 45 п 65 ли .н добавляют по 0,25 вее. ч., а через 60 мин enie 0,125 вес. ч. персульфата аммония в таком же растворе.

После размешивания в течение 4 час 45 л///н вносят 0,3 вес. ч. хинола в 10 вес. ч. емеси этлленглпколя с водой н : 1етанолом. Через 15 м(н полимеризационному сосуду с содержимым дают нагреться до комнатной те гпературы. Коагуляция эмульсии невооруженны, гл.чзом не обнаружена.

628 вее. ч. эмульени, полученной после фильтрования, еодержат 33,5 вес. % тволло1п вешества. Выход поливиннлхлорида 70%. После выдержки в течение 13 дией эмульстя ос ается жидкой и не коагулированной, пригодной для переработки в волокно.

Пример 7. Повторяют нример 1, но вводят 150 вес. ч. этилепгликоля, 162 вес. ч. воды и смесь из 12 вес. ч. воды и 21 вее. ч. раствора натриевой соли сульфокислоты фор:.1ул1;Т I. Концеитрация натриевой соли 1,96% от веса хлористого випила. загруженного в поли ег задионный сосуд, Четыреххлористый углсооч

пе применяют. Полимеризацию инициируют 0,03 вес. ч. аскорбиновой кислоты и 0,03 вес. ч. сернокислого железа, раетворенных в от.1ельности в 17,5 вес. ч. смеси этилепгликоля и воды, взятых в том же еоотиошеиии, что и в полимеризуемой ереде. Затем добавляют 0,25 вес. ч. персульфата аммония в 6 вес. ч. той же смеси этиленглнколя с водой. Через 40 н 60 мин вводят еше по 0,25 вее. ч. персульфата аммония в указанном выше раетворе.

После размешивания в течение 6 час нолимеризационному сосуду с содержимым дают нагреться до комнатной температуры. 537 вес. ч. полученной ноелс фильтроваиия эмульсии еодержат 26,9 вес. % твердого вешеетва. Выход ноливипплхлорида 47%. После 2 дней выдержки эмульсия сохраняет етойкость и не коагулирует, далее начинается коагуляция эмульсии.

Другой образен эмульсии, отфильтроваиный через фильтрующую ткапь для краеителей, загружают в трубку из регенеоированной целлюлозы с замкнутым нижппм коппом. После заполнения эмульсией трубку герметически закрывают и вместе с содержимым подвергают диализу, помещая ее на 10 час в поток Д1 етиллировапной воды. Затем трубку вынимают из воды, открывают и в эмульсию добавляют по 1 вес. ч. эмульгирующего реагента на каждые 100 вес. ч. эмульсии.

Эмульсия содержит 23 вес. % твердого вещества. Газожидкостная хроматография ноказывает существенное уменьшепие концентрации этиленгликоля. Эмульсия остается стойкой, некоагулироваииой и пригодной для пеоеработки в волокио после выдержки в течение 200 дней.

П о и м е р 8. Полплгеризанпю проводят по примеру 1, но используют 265 вес. ч. хлористого зппила, 52,5 вес. ч. раствора натриевой соли сульфокислоты формулы I в 12 вес. ч. воды It полимеризапнонную среду из 135 вес. ч. воды и 135 вес. ч. этиленгликоля. Концентра tия 1;ятпчевой соли 5,53% от веса хлористого винила, загруженного в полнмеризациотпплн сосуд. Четыреххлористый углепод пе применяют. Полимеризанпю нпнпннруют 0,93 вее. ч. аскорбиновой кислоты и 0.03 вее. ч. сернокислого железа, растворснщ-лх еоответственпо в 15 н 7,5 вес. ч. этиленгликмя п воды, взятых в олт же соотноптенин, что в полимеризацион 1ой среде. Зател1 добавляют 0.25 вес. ч. персульфата амлтои 1я в 5 рее. ч. той же смеси этпленглпколя с водой. Через 40 и 60 мин вводят еше по 0.25 вес. ч. персульфата аммоння в аналогичном растворе.

После размешивания в течение 6,5 час полимерпзационному еосуду е содержимым дают нагреться до кол-гнатной темнературы. Втдимой чe oopyжeпtть,livг глазом коаглляцтти не обнаружено. Полученные поеле фильтроваtiHP 492 вее. ч. эмульсии содержат 34.6 вее. % твердого веп.1,ества. Выход поливпнилхлорида 64,2%, в.чзкость 2,4 дл/г.

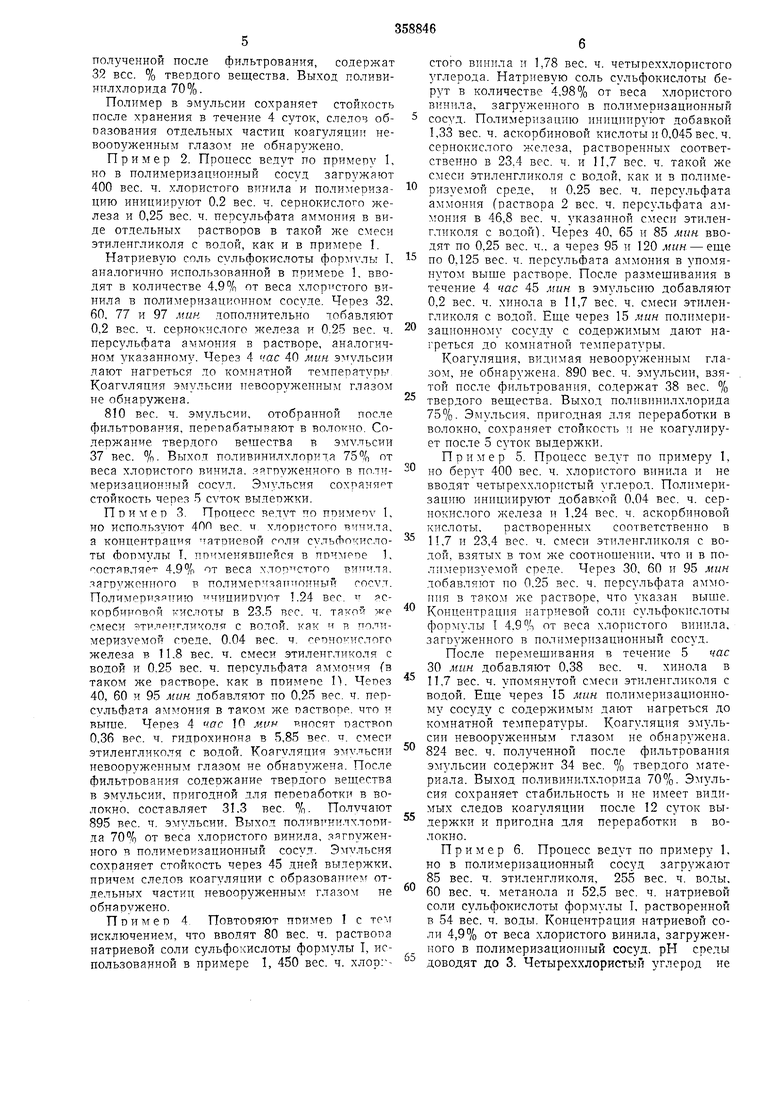

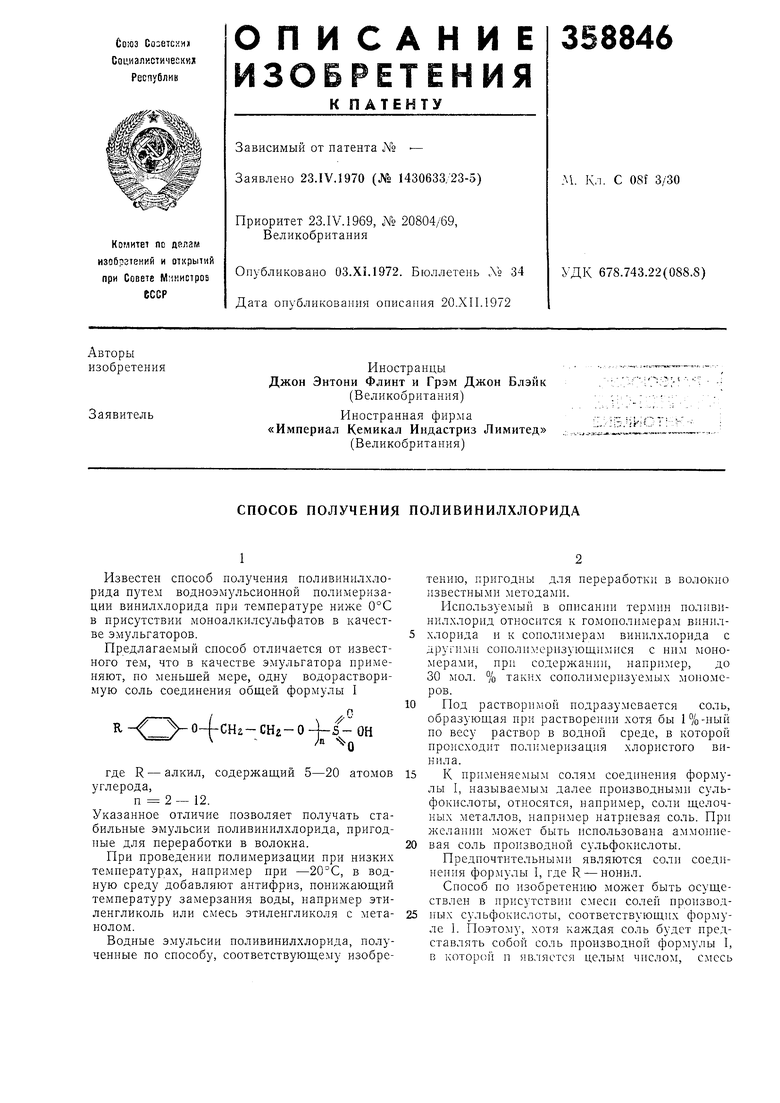

Пример 9. Проводят серию опытов по методу, описанному в примере 1, с использованием 295 вес. ч. хлористого винила, 300 вес. ч. среды из воды, этиленгликоля и метанола, взятых в соотношениях, указанных в табл. 1, и 18 вес. ч. раствора, содержащего 88 вес. % аммониевой соли сульфокислоты формулы I, в которой R - нониловая группа, а п 4 (5,38 вес. % аммониевой соли сульфокислоты формулы I из расчета на хлористый винил). Соотношения воды, этиленгликоля и метанола в полимеризуемой среде меняются.

Четыреххлористый углерод не вводят. Полимеризацию инициируют 0,93 вес. ч. аскорбиновой кислоты и 0,03 вес. ч. сернокислого железа, растворенными соответственно в. 15 и 7,5 вес. ч. воды, этиленгликоля и метанола. 5 взятых в том же соотношении, что и в полимеризационной среде. Затем вносят 0,25 вес. ч. персульфата аммония в 5 вес. ч. той же смеси этиленгликоля, воды и метанола. Через 40 и 60 мин добавляют еще по 0,25 вес. ч. персульфата аммония. Длительность полимеризации 6 час, после этого полимеризационным сосудам с содержимым дают нагреться до комнатной температуры. Результаты опытов приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения латексов (со)полимеров винилхлорида | 1975 |

|

SU833164A3 |

| Способ получения винилхлоридных полимеров и устройство для его осуществления | 1977 |

|

SU856389A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ | 2013 |

|

RU2607521C2 |

| ФТОРСОДЕРЖАЩИЙ ПОЛИМЕР С НИЗКИМ ОСТАТОЧНЫМ СОДЕРЖАНИЕМ ФТОРИРОВАННОГО ЭМУЛЬГАТОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2409592C2 |

| ПРИМЕНЕНИЕ МНОГОСТАДИЙНЫХ ПОЛИМЕРНЫХ ДИСПЕРСИЙ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ЛИСТЫ | 2013 |

|

RU2674410C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ГРУНТА | 1967 |

|

SU199791A1 |

| Способ получения поливинилхлорида | 1975 |

|

SU676173A3 |

| Способ получения поливинилхлорида | 1974 |

|

SU504786A1 |

| Способ получения карбоцепных полимеров | 1978 |

|

SU791249A3 |

| Способ получения водных дисперсий | 1982 |

|

SU1035033A1 |

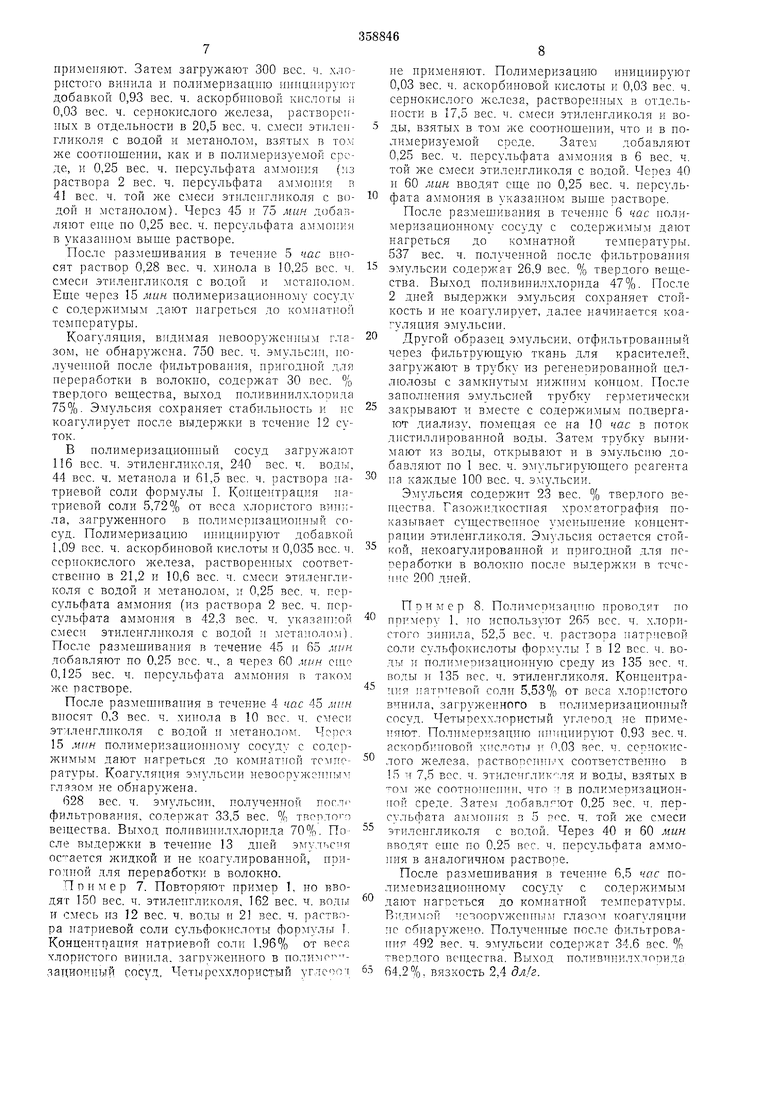

Пример 10. Проводят серию опытов по способу, описанному в примере 1, с тем же количеством хлористого винила, полимеризационной среды, состоящей из воды, этиленгликоля и метанола, и раствора, содержащего аммониевую соль сульфокислоты формулы I, что и в примере 9. Четыреххлористый углерод

Пример 11. Повторяют пример 1, но берут полимеризационную среду в количестве 300 вес. ч., состоящую из воды, этиленгликоля и метанола, взятых в соотношении объемов соответственно 65:15:20, 13,5 вес. ч. раствора аммониевой соли сульфокислоты формулы 1, примеиявщейся в примере 9, в 12 вес. ч. воды и 295 вес. ч. вииилхлорида. Концентрация аммониевой соли 4,03 вес. % в расчете на хлористый аммоний.

не вводят, полимеризацию инициируют так, как это описано в примере 9.

Полимеризация продолжается 6 час, после чего полимеризационным сосудам с содержимым дают нагреться до комнатной температуры. Результаты опытов приведены в табл. 2 Эмульсию подвергают диализу по примеру 7

Таблица 2

зом не обнаружена. Полученная эмульсия содержит после фильтрования 42 вес. % твердого вещества. Вязкость поливинилхлорида

2,6дл/г.

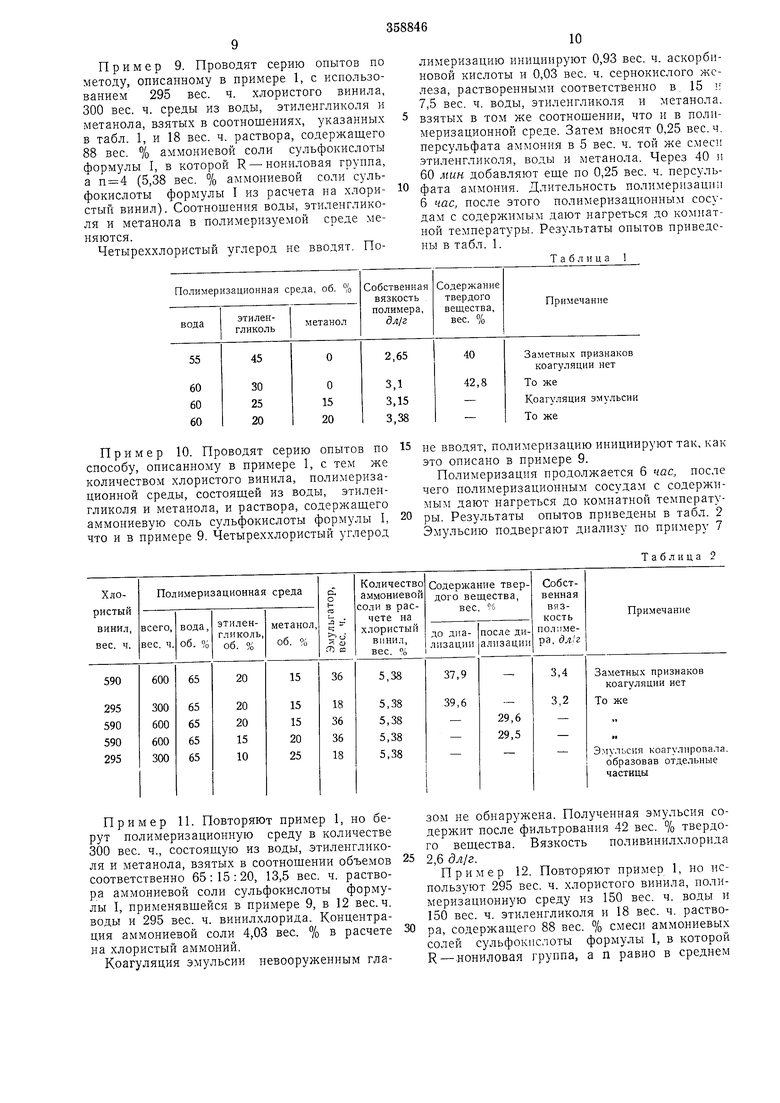

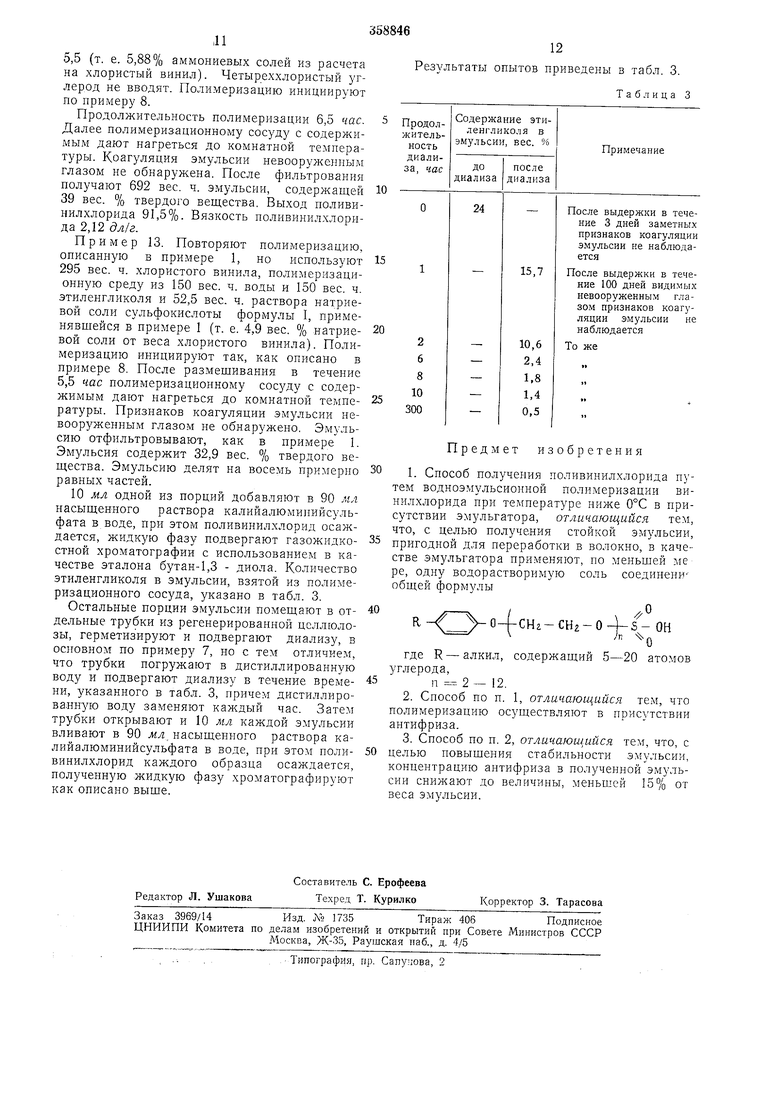

Пример 12. Повторяют пример 1, но используют 295 вес. ч. хлористого винила, полимеризационную среду из 150 вес. ч. воды и 150 вес. ч. этиленгликоля и 18 вес. ч. раствора, содержащего 88 вес. % смеси аммониевых солей сульфокислоты формулы I, в которой R--нониловая группа, а п равно в среднем 5,5 (т. е. 5,88% аммониевых солей из расчета на хлористый винил). Четыреххлористый з-тлерод не вводят. Полимеризацию инициируют по нримеру 8. Продолжительность полимеризации 6,5 час. Далее полимеризационному сосуду с содержимым дают нагреться до комнатной температуры. Коагуляция эмульсии невооруженным глазом не обнаружена. После фильтрования получают 692 вес. ч. э.мульсии, содержащей 39 вес. % твердого вещества. Выход ноливинилхлорида 91,5%. Вязкость поливинилхлорида 2,12 дл/г. Пример 13. Повторяют полимеризацию, описанную в примере 1, но используют 295 вес. ч. хлористого винила, полнмеризационную среду из 150 вес. ч. воды и 150 вес. ч. этиленгликоля и 52,5 вес. ч. раствора натриевой соли сульфокислоты формулы I, применявщейся в примере I (т. е. 4,9 вес. % натриевой соли от веса хлористого винила). Полимеризацию инициируют так, как описано в примере 8. После размешивания в течение 5,5 час полимеризационному с содержимым дают нагреться до комнатной температуры. Признаков коагуляции эмульсии невооруженным глазом не обнаружено. Эмульсию отфильтровывают, как в примере I. Эмульсия содержит 32,9 вес. % твердого вещества. Эмульсию делят на восемь примерно равных частей. 10 мл одной из порций добавляют в 90 мл насыщенного раствора калийалюминийсульфата в воде, при этом поливинилхлорид осаждается, жидкую фазу подвергают газожидкостной хроматографии с использованием в качестве эталона бутан-1,3 - диола. Количество этиленгликоля в эмульсии, взятой из полимеризационного сосуда, указано в табл. 3. Остальные порции эмульсии помещают в отдельные трубки из регенерированной целлюлозы, герметизируют и подвергают диализу, в основном по примеру 7, но с тем отличием, что трубки погружают в дистиллированную воду и подвергают диализу в течение времени, указанного в табл. 3, причем дистиллированную воду заменяют каждый час. Затем трубки открывают и 10 мл каждой эмульсии вливают в 90 .лгл насыщенного раствора калийалюминийсульфата в воде, при этом поливинилхлорид каждого образца осаждается, полученную жидкую фазу хроматографируют как описано выще. 12 Результаты опытов приведены в табл. 3. Таблица 3 Предмет изобретения I. Способ получения поливинилхлорида путем водноэмульсиоииой полимеризации винилхлорида ири те Мпературе ниже 0°С в присутствии эмульгатора, отличающийся тем, что, с целью получения стойкой эмульсии, пригодной для переработки в волокно, в качестве эмульгатора применяют, по меньщей ме ре, одну водорастворимую соль соединениобщей формулы R-/ .-0-(--СНг-СН2-о4-5 - ОН . п п где R - алкил, содержащий 5-20 атомов углерода, п - 2- 12. 2.Способ по п. 1, отличающийся те.м, что полимеризацию осуществляют в присутствии антифриза. 3.Способ по п. 2, отличающийся тем, что, с целью повышения стабильности эмульсии, концентрацию антифриза в полученной эмульсии снижают до величины, меньшей 15% от веса эмульсии.

Авторы

Даты

1972-01-01—Публикация