ет конечный продукт и приводит при дальнейшей переработке полимеров в формованные предметы, к образованию раковин или чешуек.. Пластинчатые мешалки, особенно в реакторах с болыиим отношением высоты к диаметру, оказывают действие, находясь, в верхней части реактора, в то время как в нижележащих зонах обеспечивается только небольшое перемешивание жидкости.

Целью изобретения является предотвращение образования отложений полимера на внутренних поверхностях реактора.

эта цель достигается тем что в известном способе получения винилхлоридных полимеров водноэмульсионной гомополимеризацией, сополимёризацией или привитой сополимеризацией винилхлорида в присутствии радикальных инициаторов и поверхностно-активных веществ в вертикальном реакторе с отношением высоты к диаметру не менее 3 и емкостью не менее 5 м, с. регулированием уровня жидкой фазы, образующуюся эмульсию полимера выводят из реактора на высоте, равной 30-90% общей внутренней высоты реактора над вводом исходной смеси по меньшей мере на 15 см ниже зеркала жидкой фазы, содержимое реактора перемешивают не менее, чем одной мешалкой, равной по длине 15-60% общей внутренней высоты реактора и устанавливают на расстоянии не менее 15 см от стенки реактора, верхний конец мешалки находится на расстоянии не более 20 см ниже зеркала жидкой фазы, причем уровень жидкой фазы находится на высоте, равной не более 97% внутренней высоты реактора

Кроме того, процесс может проводится в реакторе, снабженном дополнительной мешалкой, расположенной на расстоянии не менее 15 см от стенки, реактора, занимающей не более 10% общей внутренней высоты реактора и вращающейся в том же направлении, что и мешалка, указанная выше.

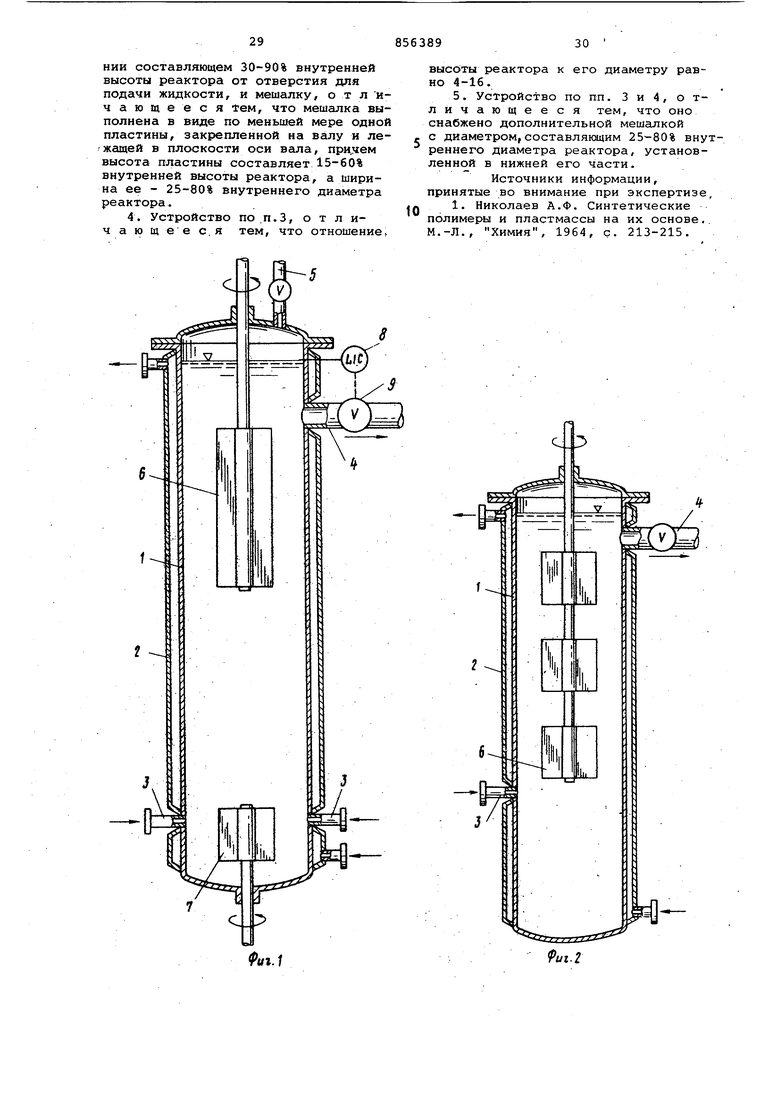

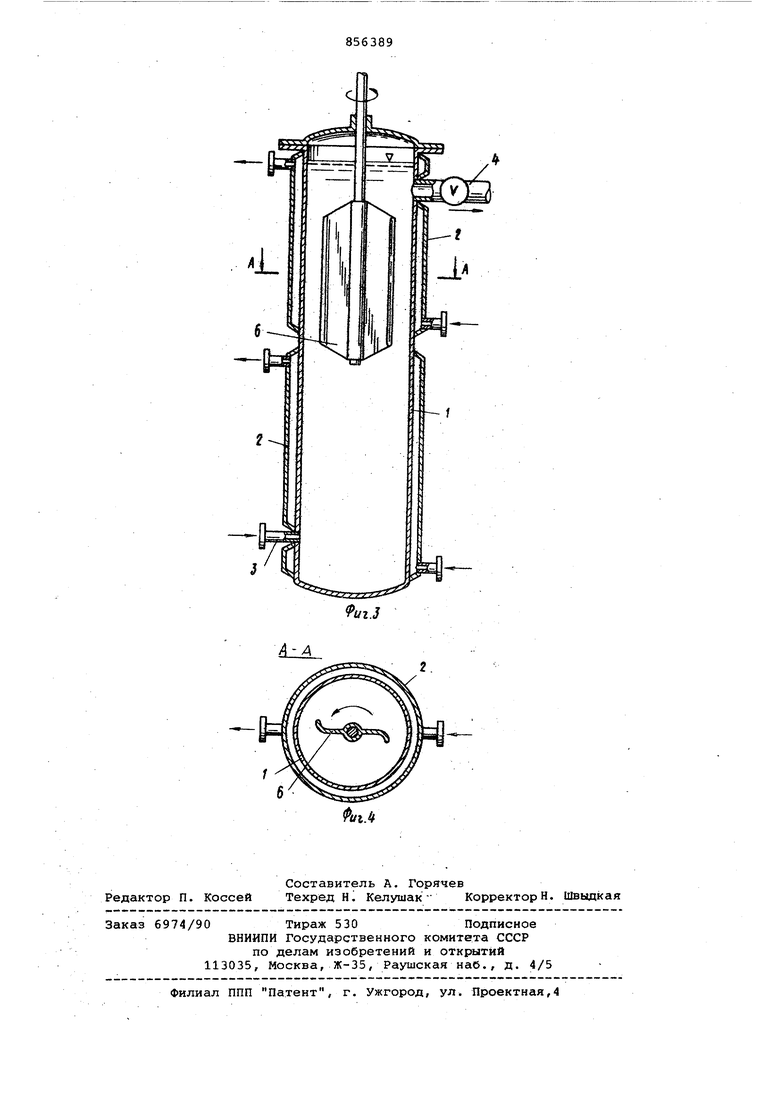

Поставленная цель достигается с помощью устройства для осуществления способа получения винилхлоридных полимеров, содержащее установленный йертикально цилиндрический реактор с рубашкой, отверстием для подачи жид.кости в нижней его части, с отверстием для отвода газов в верхней части

реактора и отверстием для отвода жидкости, выполненным сбоку, в верхней части реактора на расстоянии, составляющем 30-90% внутренней высоты реактора от отверстия для. подачи жидкости, и мешалку, последняя выполнена в виде по меньшей мере одной

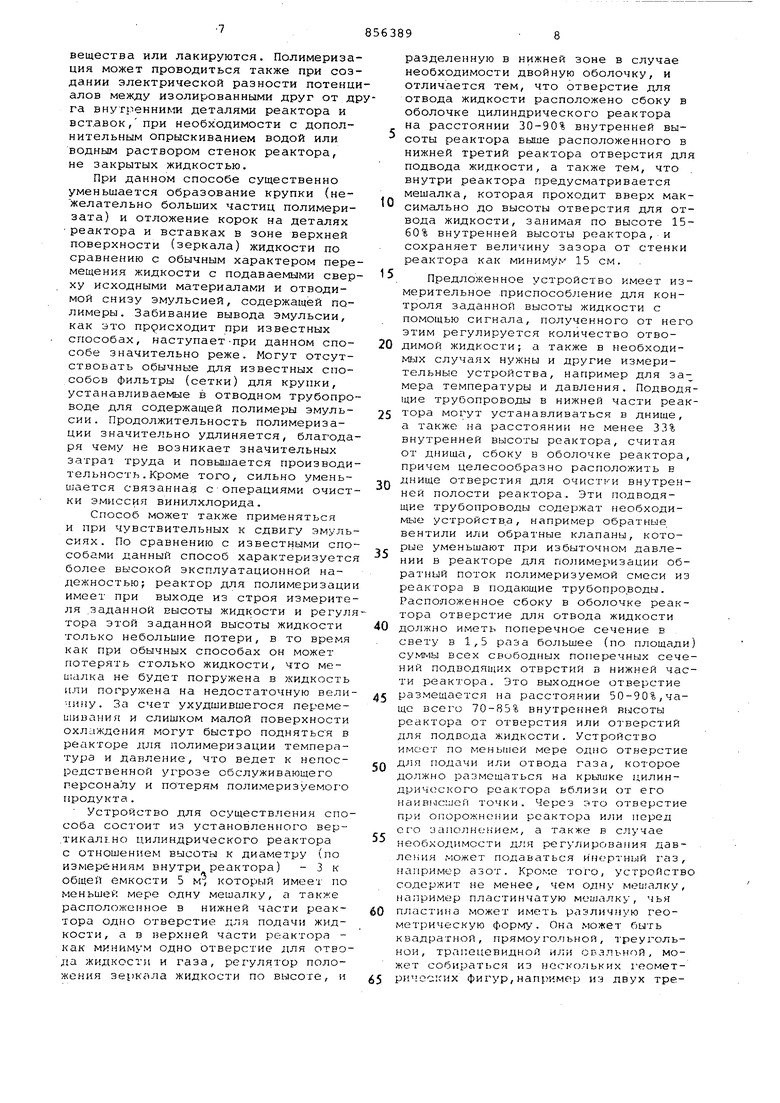

пластины, закрепленной на валу и лежащей в плоскости оси вала, причем йысота пластины составляет 15-60% внутренней высоты реактора, а ширина - 25-80% внутреннего диаметра реактора.

Отношение высоты реактора к его диаметру равно 4-16,

Кроме того, устройство может быть снабжено дополнительной мешалкой с диаметром, составляющим 25-80% внутреннего диаметра реактора, установленной в нижней его части.

В данном описании под термином внутренняя высота реактора понимается размер внутри емкости от самой низкой точки днища до самой высокой, точки крышки, причем отверстия или выступы, чье поперечное сечение меньше, чем 1/5 внутреннего диаметра реактора, не принимаются во внимание.

Заданная высота жидкости в реакторе измеряется ранее известными способами, а. выход жидкости регулируется с помощью измерительных сигналов так, что зеркало жидкости в реакторе находится не менее, чем на 15 см выше края выходного отверстия

Исходные материалы для полимеризации подводятся в жидкой, растворенной или диспергированной форме ко дну или сбоку через оболочку реактора в его нижней трети. Исходные материалы, например водный раствор поверхностноактивных материалов, а также раствор радикалообразующих катализаторов могут по отдельности Подводиться в реактор, или недалеко от входа в реактор смешиваться или предварительао эмульгироваться. Для смешивания используются, например, дозы, быстро вращающиеся или вибрирующие мешалки, ультразвуковые устройства, коллоидные мельницы. Окружная скорость мешалки в реакторе может колебаться в широких пределах в зависимости от типа полимеризации, в особенности от.вида и количества применяемых поверхностноактивных веществ, а также от желаемой величин и формы зерен (гранул). Используются окружные скорости 0,2-10 м/с.

Полимеризация проводится при 1090°С, преимущественно 30-80°С, в частности 40-75 С. Для сополимеризации нинилхлорида могут применяться, давая по совокупности 0,1-99 вес.% (по отношению к весу винилхлорида), например, один или несколько следующих мономеров: олефины, как этилен или пропилен, виниловые сложные эфиры, имеющию прямую или разветвлен ную цепь атомов карбоновых кислот 2-20, предпочтительно 2-4, атомы углерода, такие как винилацетат-пропионат, -бутират, -2-этилгексоат, . виниловый сложный эфир изотридекановой кислоты; винилгалогениды, такие как винил фторангидрид, винилденфторангидрид, винилиденхлорид, виниловый эфир, винилпиридин, ненасыщенные кислоты, такие как малеиновая.

фумаровая, акриловая, метакриловая и их сложные моно- и диэфиры с моноили диспертами с 1-20 атомами угле рода; имид малеиновой кислоты, а также N-продукты замещения ароматическим, циклоалифатическим и при необходимости разветвленным алифатическим заместителем; акрилонитрил, стирол.- - -.

Для привитой сополимеризации, например, могут применяться эластомерные продукты полимеризации, которые благодаря полимеризации содержат один или несколько следующих мономеров: диены, такие как бутадиен, .циклопентадиен; олефины, такие как этилен, пропилен, стирол; ненасыщенные кислоты, как акриловая или метакриловая, а также их эфиры с моно- и диспиртами с 1-10 атомами углерода, акрилнитрил, соединения винила, такие как сложные винилэфиры карбоновых кислот, имеющих прямую или разветвленную цепь атомов, с 2-20, желательно 2-4 атомами углерода, талогениды винила, такие как винилхлорид, винилиденхлорид. Полимеризация может проводиться с применением или без применения гранул продукта, предварительной полимеризации. При этом полимеризация происходит в водном растворе в присутстви0,001-3 вес.%, преимущественно 0,010,3 вес.% пи отношению к мономерам радикалообразующих катализаторов, как, например, персульфаты, перфосфаты, пербораты калия, натрия или аммония, перекиси водорода, третичной гидроперекиси бутила или других растворимых в воде перекисей, а также смеси различных катализаторов, причем катализаторы могут применяться также и в присутствии 0,01-1 вес.% по отношению к мономерам одного или нескольких восстанавливающих веществ которые пригодны для получения окислительно-восстановительной каталитической системы, как например сульфаты, бисульфаты, дитиониты, тиосульфаты, альдегид-сульфоксалаты, например формальдегид сульфооксалат натрия. При необходимости может проводиться полимеризация в присутствии растворимых и плохо растворимых солей металлов, например меди, серебра или железа, в количестве 0,0510 ррт по отношению металла к мономеру. Кроме того, полимеризация проводится в присутствии 0,01-5 вес. по отношению к мономеру одного или нескольких эмульгаторов. В качестве эмульгаторов могут применяться анионные , амфотерные, катионные, а также не ионогенные эмульгаторы. В качестве анионных эмульгаторов могут применяться, например, соли щелочных металлов, щелочноземельных металлов, аммония, таких жирных кислот, как лауриновая, пальмитиновая или стаариновая, сложные эфиры парафинсульфоновой кислоты, алкиларилсульфокислоты, такие как додецилбензолили дибутилнафталин сульфокислоты, сложные диалкилбензол- или дибутилнафталин сульфокислоты, сложные диалкиловые эфиры сульфоянтарной кислоты, а также щелочных и аммониеBEJX солей жирных кислот, содержащих эпоксидные группы, такие как эпоксистеариновая кислота, с ненасыщенНЕлми жирными кислотами, как масляная или линолевая кислота, или с не.насыщенными оксикислотами жирного ряда, как рицинолевая кислота. В качестве амфотерных или катионоактивны эмульгаторов могут применяться,например алкилбетоины, такие как додецилбетаин,-а также алкилпиридиновые соли, как лаурилпиридингидрохлорид, алкйловые соли аммония, такие как оксиэтилдодециламмоний хлорид. К неионогенным эмульгаторам принадлежат, например, эфиры неполножирных кислот многовалентных спиртов, как глицеринмоностеарат, сорбитмонолаурат, -олеат, или -пальмитат, простые эфиры полиоксиэтилена от спиртов жирного ряда или ароматических гидроксильных соединений; сложные эфиры полиоксиэтилена от жирных кислот, а также продукты конденсации полипропиленоксида-полиэтиленоксида.

Наряду с катализаторами и эмульгаторами полимеризация мЬжет проводиться в присутствии буферных (промежуточных) веществ, например алкилацетатов, буры, щелочных фосфатов, щелочных карбонатов, щелочных бикарбонатов, солей аммиака или аммония карбоновой кислоты,, а также многомолекулярных соединений, как например алифатические.альдегиды с 2-4 атомами углерода, хлористые или бромистые углеводороды, как, например ди- и трих лорэтилен, хлороформ, бромоформ, метиленхлорид, а также меркаптан.

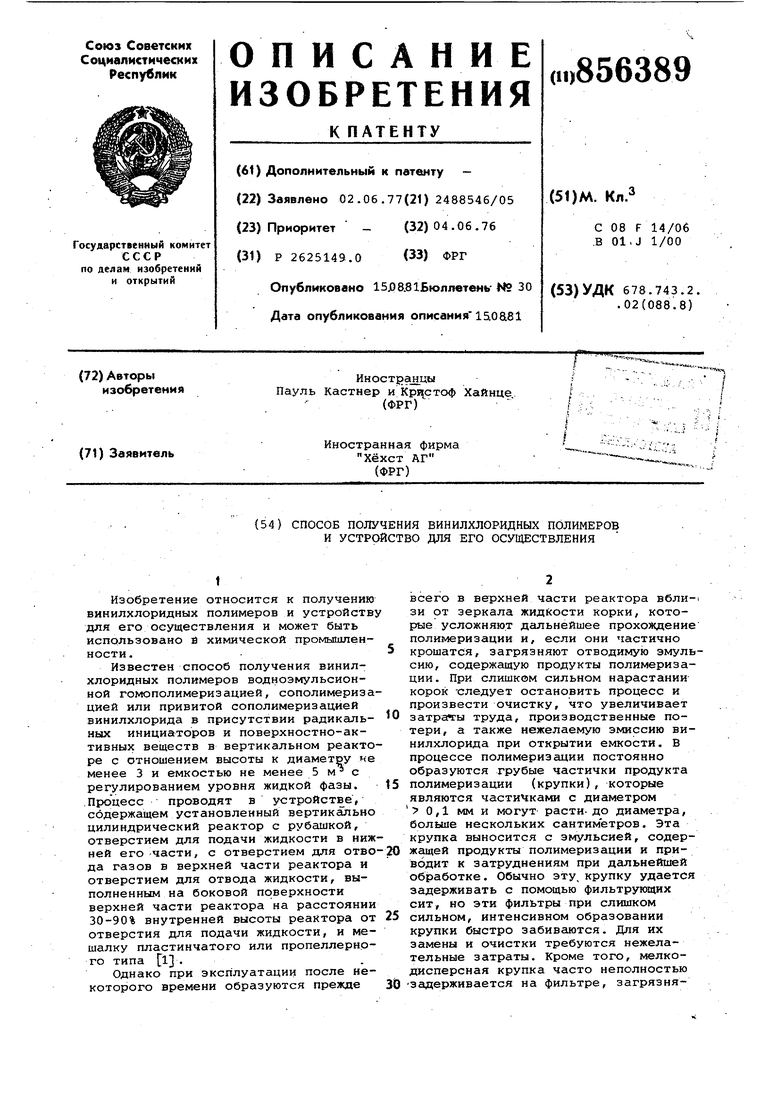

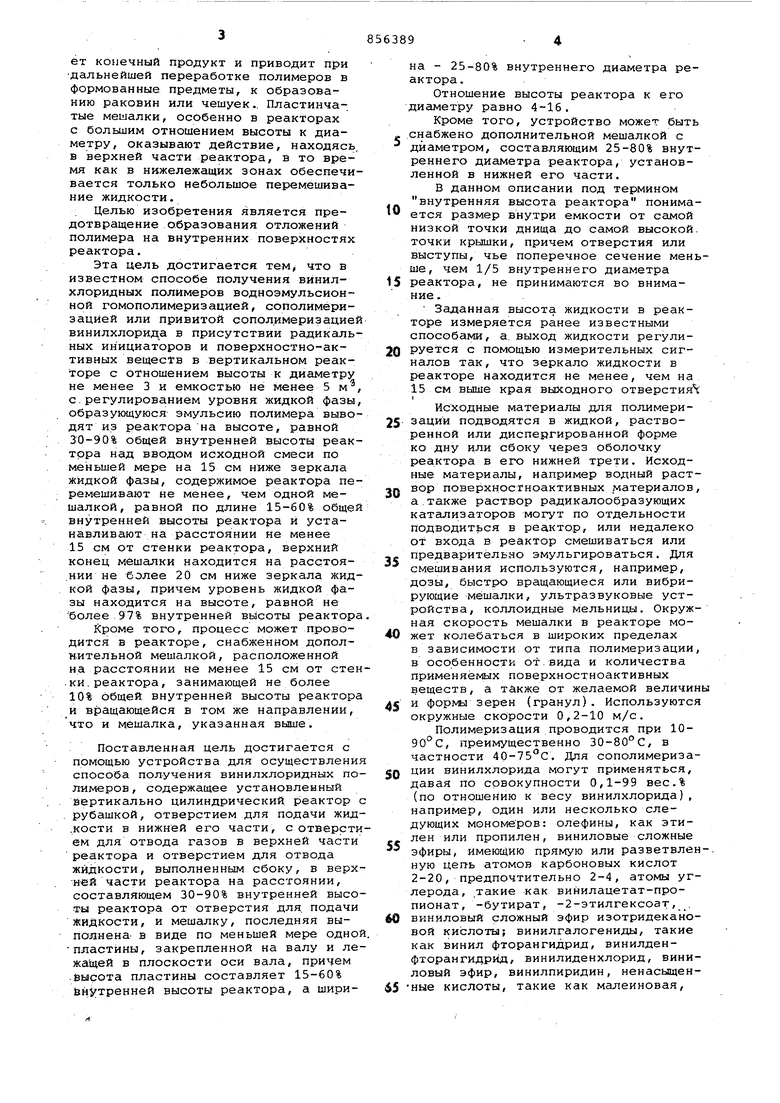

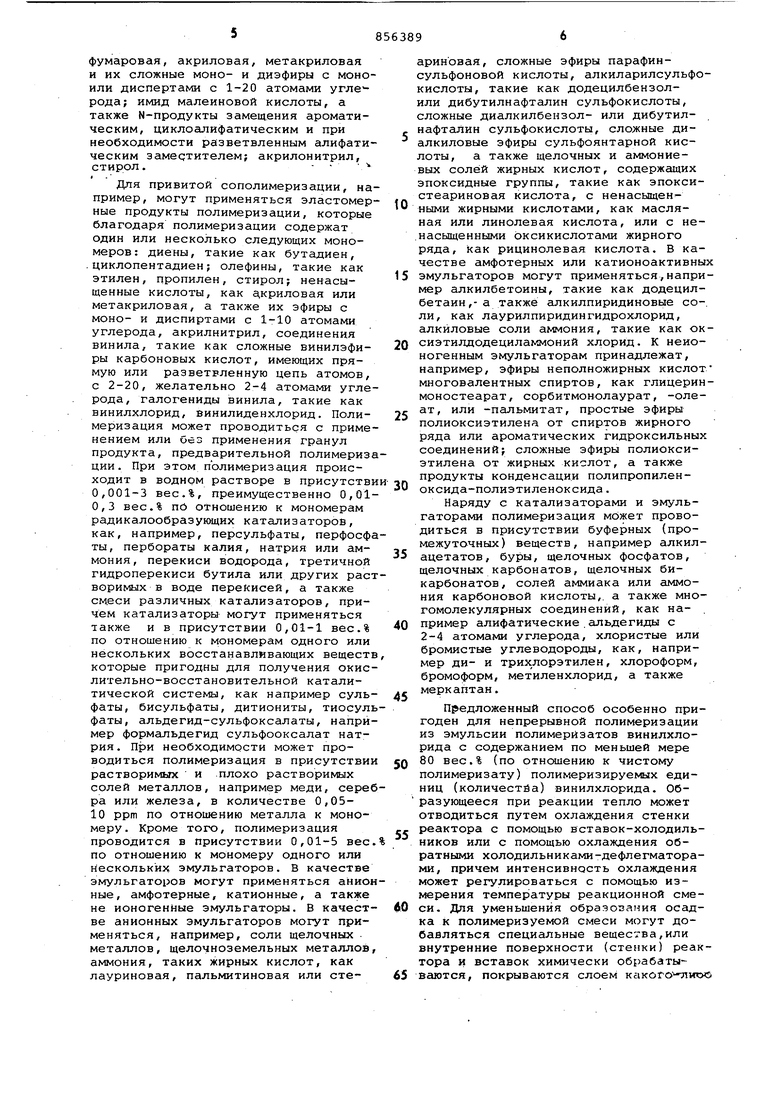

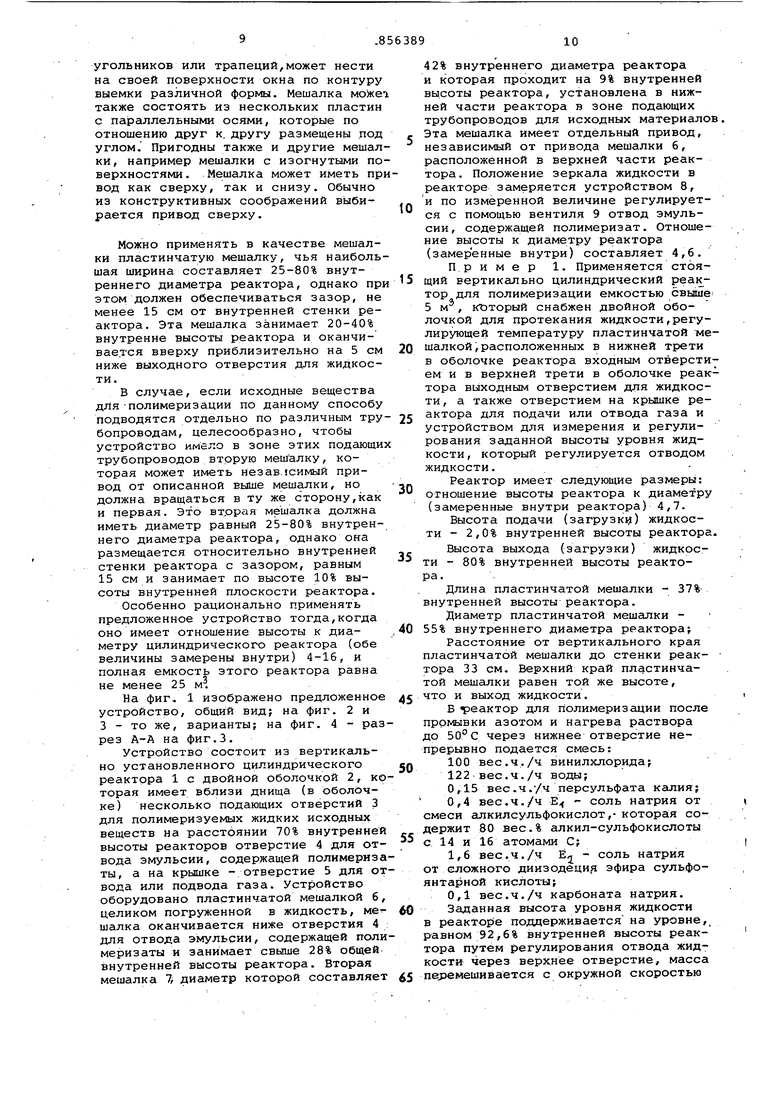

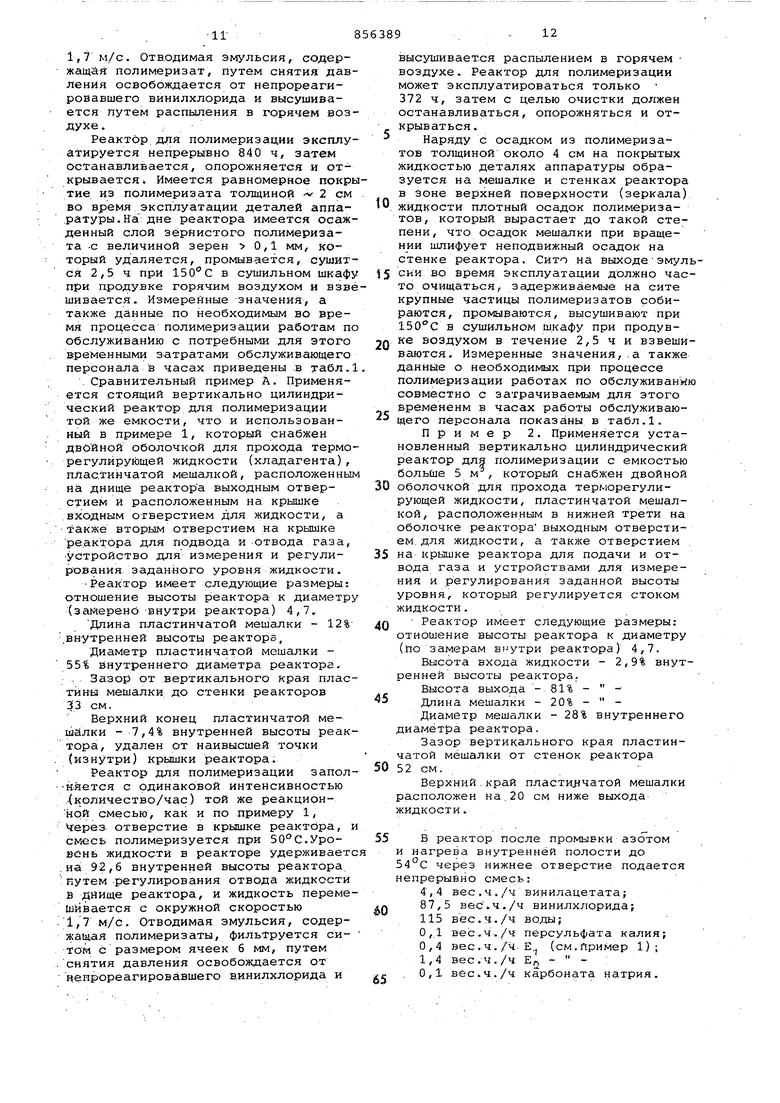

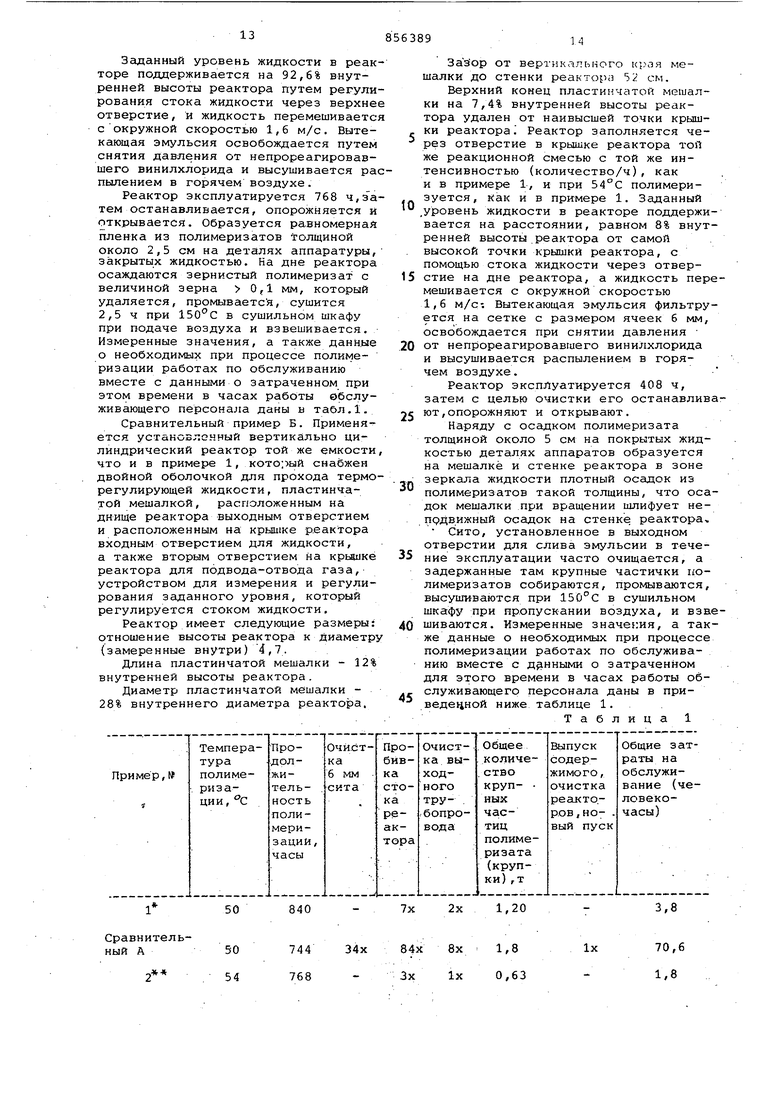

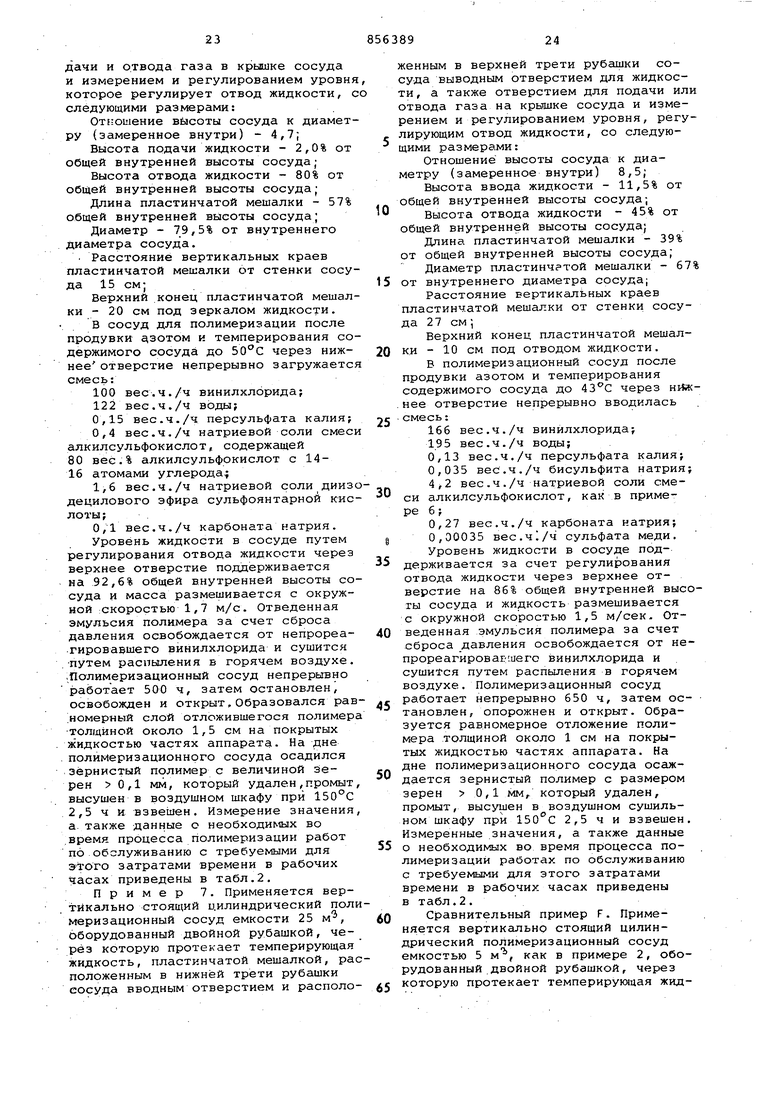

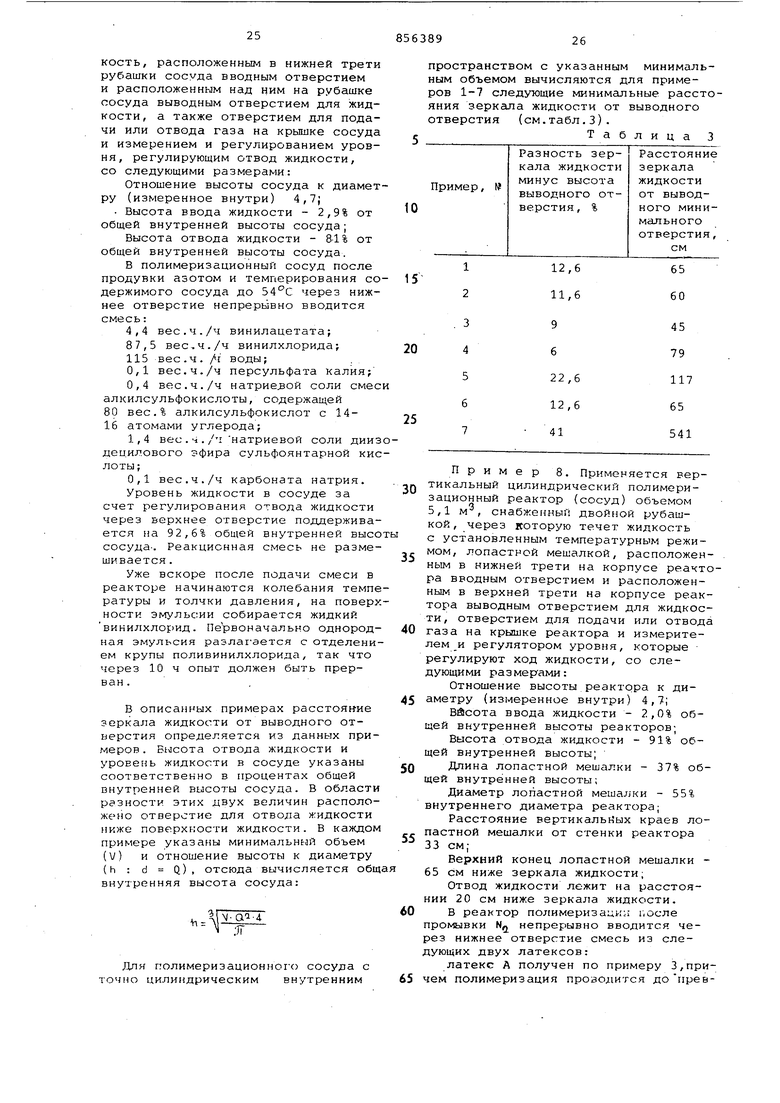

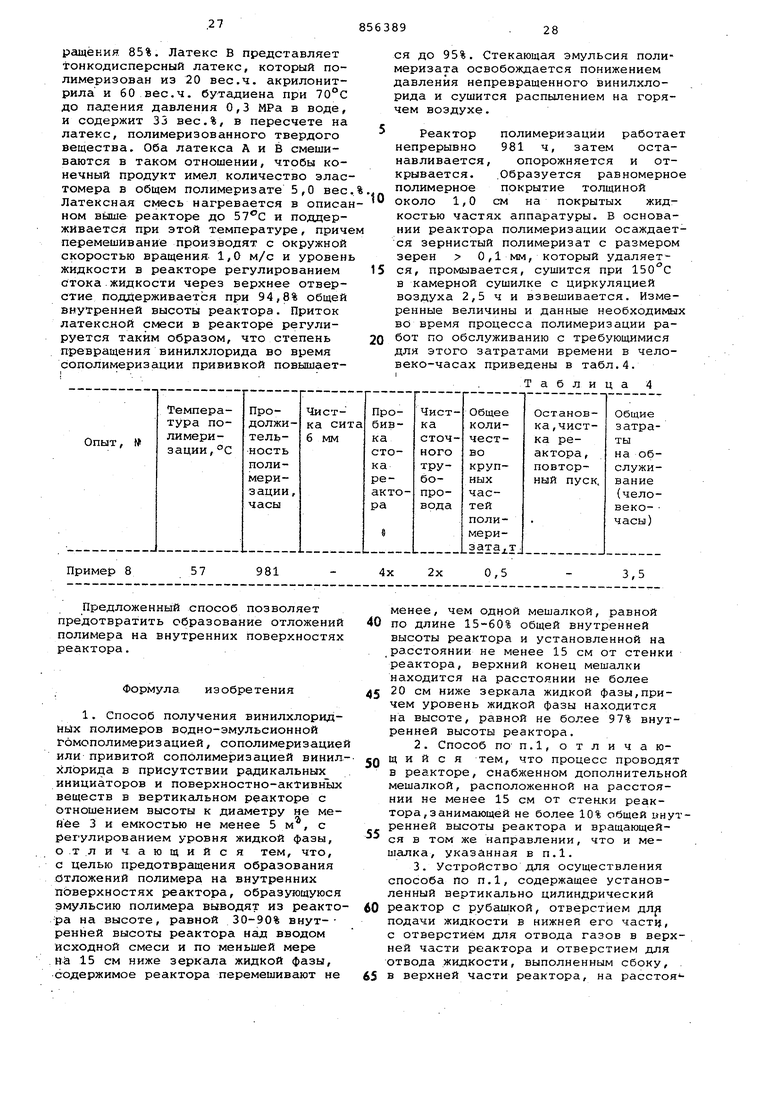

Предложенный способ особенно пригоден для непрерывной полимеризации из эмульсии полимерйэатов винилхлорид а с содержанием по меньшей мере 80 вес.% (по отношению к чистому полимеризату) полимеризируемых единиц (количестйа) винилхлорида. Образующееся при реакции тепло может отводиться путем охлаждения стенки реактора с помощью вставок-холодильников или с помощью охлаждения обратными холодильниками-дефлегматорами, причем интенсивность охлаждения может регулироваться с помощью измерения температуры реакционной смеси. Для уменьшения образования осадка к полимеризуемой смеси могут добавляться специальные вещества,или внутренние поверхности (стенки) реактора и вставок химически обрабатываются, покрываются слоем KaKoro -Tiire вещества или лакируются. Полимериза ция может проводиться также при создании электрической разности потенци алов между изолированными друг от др га внутренними деталями реактора и вставок/ при необходимости с дополнительным опрыскиванием водой или водным раствором стенок реактора, не закрытых жидкостью. При данном способе существенно уменьшается образование крупки (нежелательно больших частиц полимеризата) и отложение корок на деталях реактора и вставках в зоне верхней поверхности (зеркала) жидкости по сравнению с обычным характером пере мещения жидкости с подаваемыми свер ху исходными материалами и отводимой снизу эмульсией, содержащей полимеры. Забивание вывода эмульсии, как это происходит при известных способах, наступает-при данном способе значительно реже. Могут отсутствовать обычные для известных способов фильтры (сетки) для крупки, устанавливаемые в отводном трубопро воде для содержащей полимеры эмульсии. Продолжительность полимеризации значительно удлиняется, благода ря чему не возникает значительных затраа труда и повышается производи тельность . Кроме того, сильно уменьшается связанная с операциями очист ки эмиссия винилхлорида. Способ может также применяться и при чувствительных к сдвигу эмуль сиях. По сравнению с известными спо собами данный способ характеризуетс более высокой эксплуатационной надежностью; реактор для полимеризаци имеет при выходе из строя измерите ля заданной высоты жидкости и регул тора этой заданной высоты жидкости только небольшие потери, в то время как при обычных способах он может потерять столько жидкости, что не будет погружена в жидкость или погружена на недостаточную вели чину. За счет ухудшившегося перемешивания и слишком малой поверхности охлаждения могут быстро подняться в реакторе для полимеризации температура и давление, что ведет к непосредственной угрозе обслуживающего персоналу и потерям полимеризуемого гфодукта . Устройство для осуществления спо соба состоит из установленного вер,тикал1но цилиндрического реактора с отношением высоты к диаметру (по измерениям внутри реактора) - 3 к общей емкости 5 м, который имееи по меньшей мере одну мешалку, а также расположенное в нижней части реактора одно отверстие для подачи жидкости, а в верхней части реактора как минимум одно отверстие для отвоДа жидкости и газа, рехулятор положения зеркала жидкости по высоте, и разделенную в нижней зоне в случае необходимости двойную оболочку, и отличается тем, что отверстие для отвода жидкости расположено сбоку в оболочке цилиндрического реактора на расстоянии 30-90% внутренней высоты реактора выше расположенного в нижней третий реактора отверстия для подвода жидкости, а также тем, что внутри реактора предусматривается мешалка, которая проходит вверх максимально до высоты отверстия для отвода жидкости, занимая по высоте 1560% внутренней высоты реактора, и сохраняет величину зазора от стенки реактора как минимум 15 см. Предложенное устройство имеет измерительное .приспособление для контроля заданной высоты жидкости с помощью сигнала, полученного от него этим регулируется количество отводимой жидкости; а также в необходимых случаях нужны и другие измерительные устройства, например для замера температуры и давления. Подводя1цие трубопроводы в нижней части реактора могут устанавливаться в днище, а также на расстоянии не менее 33% внутренней высоты реактора, считая от днищг1, сбоку в оболочке реактора, причем целесообразно расположить в днище отверстия для очист1и внутренней полости реактора. Эти подводящие трубопроводы содержат необходимые устройств.а, например обратные вентили или обратные клапаны, которые уменьшают при избыточном давлении в реакторе для полимеризации обратный поток полимеризуемой смеси из реактора в подающие трубопроводы. Расположенное сбоку в оболочке реактора отверстие для отвода жидкости должно иметь поперечное сечение в свету в 1,5 раза большее (по площади) суммы всех свободных поперечньлх сечений подводящих отврстий в нижней части реак1Ора. Это выходное отверстие размещается на расстоянии 50-90%,чаще всего 70-85% внутренней высоты реактора от отверстия или отверстий для подвода жидкости. Устройство имеет по меньшей мере одно отверстие для подачи или отвода газа, которое должно размещаться на крьпике цилиндрического реактора вблизи от его наивис:ией точки. Через это отверстие при опорожнении реактора или перед сго згиюлнеяием, а также в случае необходимости для регулирования давления может подаваться инертный газ, FiaripHMep азот. Кроме того, устройство содержит не менее, чем одну мешалку, например пластинчатую мешалку, чья пластина может иметь различную геометрическую форму. Она может быть квадратной, прямоугольной, треугольной, трапецевидной или овальной, может собираться из нескольких геометричсс: их фигур, например из двух треугольников или трапеций,может нести на своей поверхности окна по контуру выемки различной формы. Мешалка може также состоять из нескольких пластин с параллельными осями, которые по отношению друг к, другу размещены под углом. Пригодны также и другие мешал ки, например мешалки с изогнутыми по верхностями. Мешалка может иметь пр вод как сверху, так и снизу. Обычно из конструктивных соображений выбирается привод сверху. Можно применять в качестве мешалки пластинчатую мешалку, чья наиболь шая ширина составляет 25-80% внутреннего диаметра реактора, однако пр этом должен обеспечиваться зазор, не менее 15 см от внутренней стенки реактора. Эта мешалка занимает 20-40% внутренне высоты реактора и оканчивается вверху приблизительно на 5 см ниже выходного отверстия для жидкости. В случае, если исходные вещества дЛя-полимеризации по данному способу подводятся отдельно по различным тру бопроводам, целесообразно, чтобы устройство имело в зоне этих подающи трубопроводов вторую мешалку, которая может иметь незавлсиг лй привод от описанной выше мешалки, но должна вращаться в ту же сторону,как и первая. Это втррая мешалка должна иметь диаметр равный 25-80% внутреннего диаметра реактора, однако она размещается относительно внутренней стенки реактора с зазором, равным 15 см и занимает по высоте 10% высоты внутренней плоскости реактора. Особенно рационально применять предложенное устройство тогда,когда оно имеет отношение высоты к диаметру цилиндрического реактора (обе величины замерены внутри) 4-16, и полная емкость этого реактора равна не менее 25 м. На фиг. 1 изображено предложенное устройство, общий вид; на фиг. 2 и 3 - то же, варианты; на фиг. 4 - раз рез А-А на фиг.З. Устройство состоит из вертикально установленного цилиндрического реактора 1 с двойной оболочкой 2, ко торая имеет вблизи днища (в оболочке) несколько подающих отверстий 3 для полимеризуемых жидких исходных веществ на расстоянии 70% внутренней высоты реакторов отверстие 4 для отвода эмульсии, содержащей полимериза ты, а на крышке - отверстие 5 для от вода или подвода газа. Устройство оборудовано пластинчатой мешалкой 6, целиком погруженной в жидкость, мешалка оканчивается ниже отверстия 4 для отвода эмульсии, содержащей поли меризаты и занимает свыше 28% общейвнутренней высоты реактора. Вторая мешалка 7/ диаметр которой составляет 42% внутреннего диаметра реактора и которая проходит на 9% внутренней высоты реактора, установлена в нижней части реактора в зоне подающих трубопроводов для исходных материалов, Эта мешалка имеет отдельный привод, независимый от привода мешалки б, расположенной в верхней части реактора. Положение зеркала жидкости в реакторе замеряется устройством 8, и по измеренной величине регулируется с помощью вентиля 9 отвод эмульсии, содержащей полимеризат. Отношение высоты к диаметру реактора (замеренные внутри) составляет 4,6. Пример 1. Применяется стоящий вертикально цилиндрический реактор для полимеризации емкостью свьпие 5 м, къторый снабжен двойной оболочкой для протекания жидкости,регулирующей температуру пластинчатой мешалкой,расположенных в нижней трети в оболочке реактора входным отверстием и в верхней трети в оболочке реактора выходным отверстием для жидкости, а также отверстием на крышке реактора для подачи или отвода газа и устройством для измерения и регулирования заданной высоты уровня жидкости, который регулируется отводом жидкости. Реактор имеет следующие размеры: отношение высоты реактора к диаметру (замеренные внутри реактора) 4,7. Высота подачи (загрузки) жидкости - 2,0% внутренней высоты реактора. Высота выхода (загрузки) жидкости - 80% внутренней высоты реактоа. . Длина пластинчатой мешалки - 37% внутренней высоты реактора. Диаметр пластинчатой мешалки 55% внутреннего диаметра реактора; Расстояние от вертикального края ластинчатой мешалки до стенки реак- ора 33 см. Верхний край пластинчаой мешалки равен той же высоте, то и выход жидкости. В %эеактор для полимеризации после ромывки азотом и нагрева раствора о 50°С через нижнее отверстие нерерывно подается смесь: 100 вес.ч./ч винилхлорида; 122 вес.ч./ч воды; 0,15 вес.ч./ч персульфата калия; 0,4 вес,ч./ч Е - соль натрия от меси сшкилсульфокислот,- которая соержит 80 вес. % алкил-сульфокислоты 14 и 16 атомами С; 1,6 вес.ч./ч Ел - соль натрия т сложного диизодеция эфира сульфонтарной КИСЛОТЫ; 0,1 вес.ч./ч карбоната натрия. Заданная высота уровня жидкости реакторе поддерживается на уровне, авном 92,6% внутренней высоты реакора путем регулирования отвода жидости через верхнее отверстие, масса eJэeмeшивaeтcя с окружной скоростью

1,7 м/с. Отводимая эмульсия, содержащая полимеризат, путем снятия давления освобождается от непрореагировавшего винилхлорида и высушивается путем распьаления в горячем воздухе.

Реактор для полимеризации эксплуатируется непрерывно 840 ч, затем останавливается, опорожняется и открывается Имеется равномерное покрытие из полимеризата толщиной -- 2 см во время эксплуатации деталей аппаатуры. Hai: дне реактора имеется осаженный слой зернистого полимеризата -с величиной зерен 0,1 мм, который удаляется, промывается, сушится 2,5 ч при в сушильном шкафу при продувке горячим воздухом и взвеивается. Измеренные -значения, а также данные по необходимым во время процесса полимеризации работам по обслуживанию с потребными для этого временными з-атратами обслуживающего персонала в часах приведены в табл.1.

.Сравнительный пример А. Применяется стоящий вертикально цилиндрический реактор для полимеризации той же емкости, что и использованный в примере 1, который снабжен ДВОЙНОЙ оболочкой для прохода терморегулируйщей жидкости (хладагента), пластинчатой мешалкой, расположенным на днище реактора выходным отверстием и расположенным на крышке входным отверстием для жидкости/ а также вторым отверстием на крышке ре.актора для подвода и -отвода газа, устройство для измерения и регулирования заданного уровня жидкости.

iPeaKTop имеет следующие размеры: тношение высоты реактора к диаметру (замерено -внутри реактора) 4,7,

Длина пластинчатой мешалки - 12% внутренней высоты реактора,

Диаметр пластинчатой мешалки 55% внутреннего диаметра реактора. . Зазор от вертикального края пластины мешалки до стенки реакторов ЗЗ см.

Верхний конец пластинчатой мейлки - 7,4% внутренней высоты реактора, удален от наивысшей точки (изнутри) крышки реактора.

Реактор для полимеризации заполкяется с одинаковой интенсивностью .(ко7шчество/час) той же реакцирнной смесью, как и по примеру 1, Через отверстие в крышке реактора, и смесь полимеризуется при 50С.Уровбнь ЖИДКОСТИ в реакторе удерживается на 92,6 внутренней высоты реактора путем регулирования отвода жидкости 53 днище реактора, и жидкость перемешивается с окружной скоростью 1,7 м/с. Отводимая эмульсия, содержащая полимеризаты, фильтруется ситом с размером ячеек 6 мм, путем снятия давления освобождается от непрореагировавшего винилхлорида и

высушивается распылением в горячем воздухе. Реактор для полимеризации может эксплуатироваться только 372 ч, затем с целью очистки должен останавливаться, опорожняться и открываться.

Наряду с осадком из полимеризатов толщиной около 4 см на покрытых жидкостью деталях аппаратуры образуется на мешалке и стенках реактора в зоне верхней поверхности (зеркала)

. жидкости плотный осадок полимеризатов, который вырастает до такой степени , что осадок мешалки при вращении шлифует неподвижный осадок на стенке реактора. Сито на выходе -эмуль5 сни в-о время эксплуатации должно часто очищаться, задерживаемые на сите крупные частицы полимеризатов собираются, промываются, высушивают при 150С в сушильном шкафу при продувQ ке воздухом в течение 2,5 ч и взвешиваются. Измеренные значения,.а также данные о необходимых при процессе полимеризации работах по обслуживанию совместно с затрачиваемым для этого времененм в часах работы обслуживающего персонала показаны в табл.1.

Пример 2. Применяется установленный вертикально цилиндрический реактор дла полимеризации с емкостью больше 5 м , который снабжен двойной

0 оболочкой для прохода терморегулирующей жидкости, пластинчатой мешалкой, расположенным в нижней трети на оболочке реактора выходным отверстием, для жидкости, а также отверстием

5 на крышке реактора для подачи и отвода газа и устройствами для измерения и регулирования заданной высоты уровня, который регулируется стоком жидкости.

д - Реактор имеет следующие размеры: отношение высоты реактора к диаметру (по замерам внутри реактора) /7.

Высота входа жидкости - 2,9% внутренней высоты реактора.

Высота выхода - 81% - 5 Длина мешалки - 20% - Диаметр мешалки - 28% внутреннего диаметра реактора.

Зазор вертикального края пластинчатой мешалки от сте-нок реактора

0 52 см.

Верхний . край плacтиj чaтoй мешалки расположен на.20 см ниже выхода жидкости.

5 В реактор после промывки азойгом и нагрева внутренней полости до 54°С через нижнее отверстие подается непрерывно смесь:

4, 4 вес , ч . /ч ви.нилацетата; Q 87,5 вес .ч./ч винилхлорида; 115 вес.ч./ч воды; 0,.1 вес.ч./ч персульфата калия; 0,4 вес.ч./Ч- Е (см.Пример 1); 1,4 вес. ч./ч ЕЛ, - . 0,1 вес.ч./ч карбоната натрия.

Заданный уровень жидкости в реакторе поддерживается на 92,6% внутренней высоты реактора путем регулирования стока жидкости через верхнее отверстие, и жидкость перемешивается с окружной скоростью 1,6 м/с. Вытекающая эмульсия освобождается путем снятия давления от непрореагировавшего винилхлорида и высушивается распылением в горячем воздухе.

Реактор эксплуатируется 768 ч,затем останавливается, опорожняется и открывается. Образуется равномернай пленка из полимеризатов толщиной около 2,5 см на деталях аппаратуры, закрытых жидкостью. Ка дне реактора осаждаются зернистый полимеризат с величиной зерна 0,1 мм, который удаляется, промывается, сушится 2,5 ч при в сушильном шкафу при подаче воздуха и взвешивается. Измеренные значения, а также данные о необходимых при процессе полимеризации работах по обслуживанию вместе с данными о затраченном при этом времени в часах работы обслуживающего персонала даны в табл.1.

Сравнительный пример Б. Применяется устаноБлонный вертикально цилиндрический реактор той же емкости, что и в примере 1, кото; ый снабжен двойной оболочкой для прохода терморегулирующей жидкости, пластинчатой мешалкой, расположенным на днище реактора выходным отверстием и расположенным на крышке реактора входным отверстием для жидкости, а также вторым отверстием на крьдаке реактора для подвода-отвода газа, устройством для измерения и регулирования Зсщанного уровня, который регулируется стоком жидкости.

Реактор имеет следующие размеры: отношение высоты реактора к диаметру (замеренные внутри) 4,7.

Длина пластинчатой мешалки - 12% внутренней высоты реактора.

Диаметр пластинчатой мешалки 28% внутреннего диаметра реактора.

Зазор от вертикального крчтя мешалки до стенки реактор;а 52 см.

Верхний конец пластинчг1той мешалки на 7,4% внутренней высоты реактора удален от наивысшей точки крышки реактораi Реактор заполняется через отверстие в крышке реактора той же реакционной смесью с той же интенсивностью (количество/ч), как и в примере 1, и при 54°С полимеризуется. Как и в примере 1, Заданный

0 .уровень жидкости в реакторе поддерживается на расстоянии, равном 8% внутренней высоты .реактора от самой высокой точки крышки реактора, с помощью стока жидкости через отвер5стие на дне реактора, а жидкость перемешивается с окружной скоростью 1,6 м/с-. Вытекающая эмульсия фильтруется на сетке с размером ячеек 6 мм, освобождается при снятии давления

0 от непрореагировавшего винилхлорида и высушивается распылением в горячем воздухе.

Реактор эксплуатируется 408 ч, затем с целью очистки его останавливают, опорожняют и открывают.

5

Наряду с осадком полимеризата толщиной около 5 см на покрытых жидкостью деталях аппаратов образуется на мешалке и стенке реактора в зоне зеркала жидкости плотный осадок из

0 полимеризатов такой толщины, что осадок мешалки при вращении шлифует непрдвижный осадок на стенке реактора,

Сито, установленное в выходном отверстии для слива эмульсии в тече5ние эксплуатации часто очищается, а задержанные там крупные частички полимеризатов собираются, промываются, высушиваются при 150°С в сушильном шкафу при пропускании воздуха, и взвешиваются. Измеренные знaчe :ия, а так0же данные о необходимых при процессе полимеризации работах по обслуживанию вместе с данными о затраченном для этого времени в часах работы обслуживающего персонала даны в при5веденной ниже таблице 1.

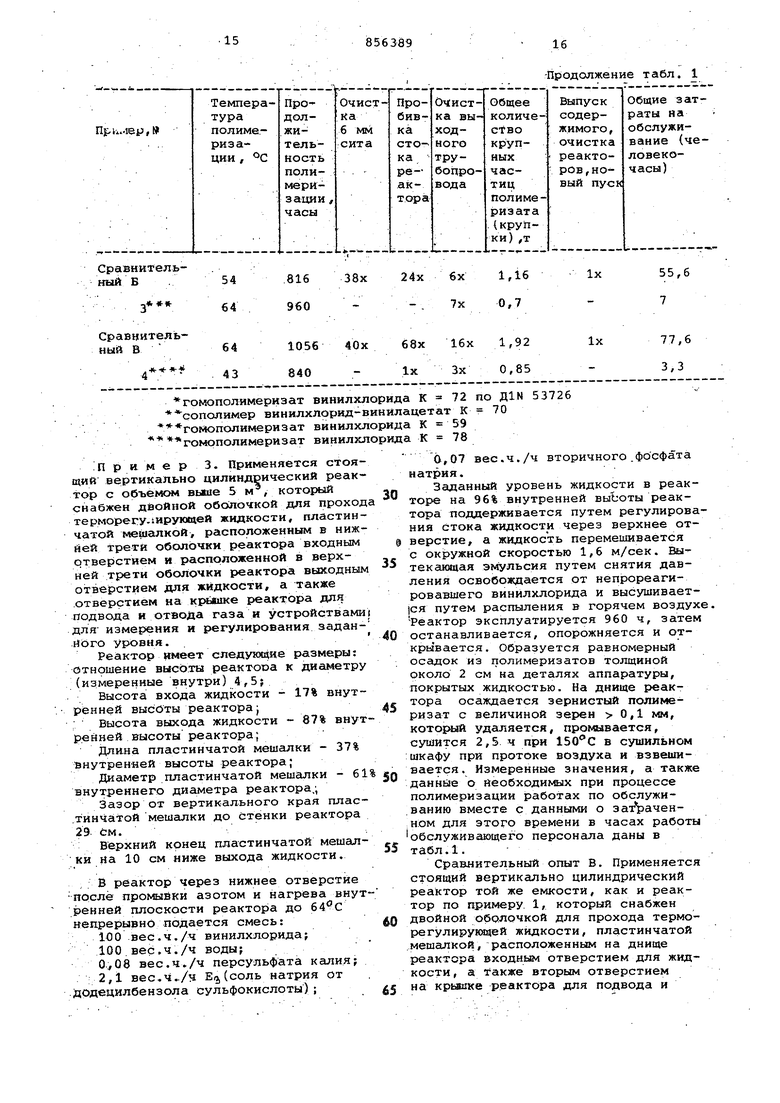

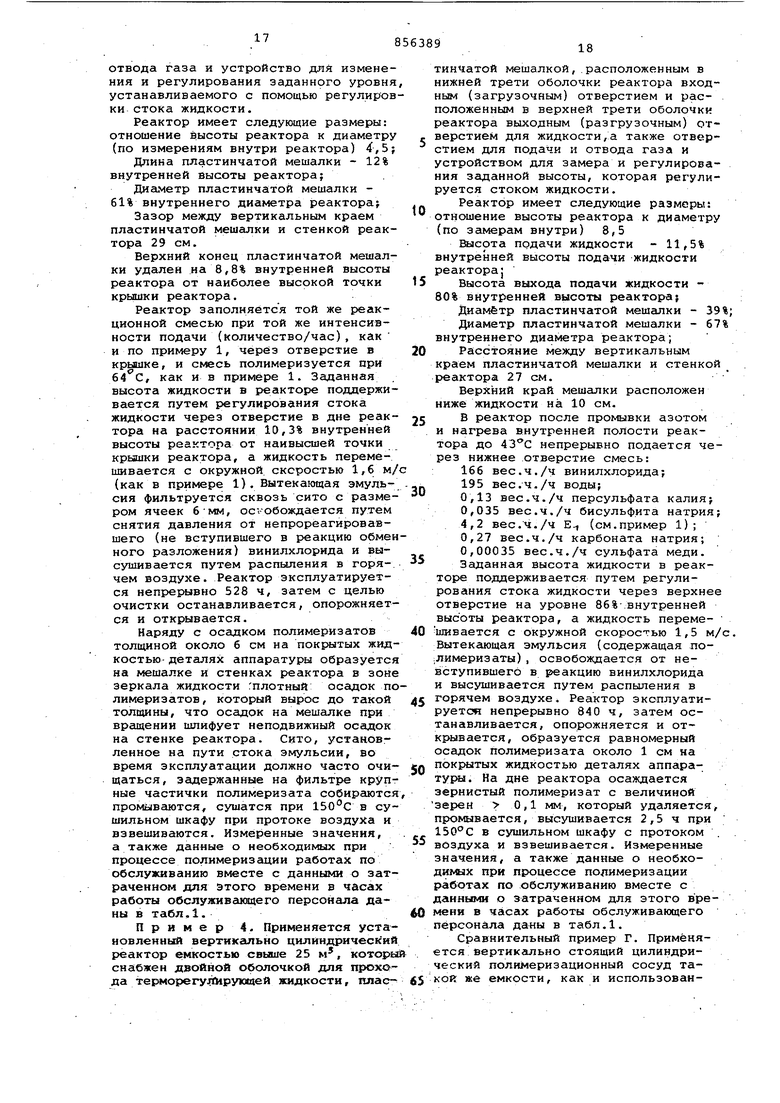

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения (со)полимеров винилхлорида | 1975 |

|

SU618049A3 |

| Способ обработки порошкообразного поливинилхлорида | 1977 |

|

SU680653A3 |

| Способ получения поливинилхлорида или сополимера винилхлорида с винилацетатом | 1972 |

|

SU604500A3 |

| Устройство для проведения экзотермических реакций,преимущественно полимеризации в суспензии,эмульсии,растворе или в блоке | 1979 |

|

SU1045907A1 |

| Реактор для полимеризации в жидкостных дисперсных системах | 1981 |

|

SU1005870A1 |

| Способ получения полимеров или сополимеров винилхлорида | 1976 |

|

SU753364A3 |

| Реакционный аппарат для каталитической полимеризации в системах с высокой концентрацией полимера | 1986 |

|

SU1715197A3 |

| Способ получения поливинилхлорида | 1974 |

|

SU504786A1 |

| Способ получения карбоцепных полимеров | 1978 |

|

SU791249A3 |

| ЮТЕНА ! | 1971 |

|

SU312851A1 |

840

50

744

50 54 768

3,8

1,20

2х

7х

70,6

1х

1,8

8х 1,8 0,63 1х

..iep,

.816

54 64 960

гомополимеризат винилхлорида К 72 по Д1Ы 53726 сополимер винилхлорид-винйлацетат К 70 гомополимеризат винилхлорида К 59 гомополимеризат винилхлорила К 78 :п р и м е р 3. Применяется стоящий вертикапьно цилиндрический реактор с объемом выше 5 м , которий снабжен двойной оболочкой для проход терморегу.ирующей жидкости, пластинчатой мешалкой, расположенным в ниж йей Трети оболочки реактора входным отверстием и расположенной в верхней трети оболочки реактора выходным отверстием для жидкости, а также отверстием на крышке реактора для подвода и отвода газа и устройствами для измерения и регулирования заданrtoro уровня. . Реактор имеет следуквдие размеры: отношение высоты реактооа к диаметру (измеренные внутри) 4,5; Высота входа жидкости - 17% внутренней высоты реактораj Высота выхода жидкости - 87% внут ренней высоты реактора; Длина пластинчатой мешалки - 37% внутренней высоты реактора; Диаметр пластинчатой мешалки - 61 внутреннего диаметра реактора,; Зазор от вертикального края плас.ТинЧаТой мешалки до стенки реактора 29. См. Верхний конец пластинчатой мешалки на 10 см ниже выхода жидкости. В реактор через нижнее отверстие после промывки азотом и нагрева внут ренней плоскости реактора до непрерывнсэ подается смесь: 100 вес.ч./ч винилхлорида; 100.вес.ч./ч воды; 0.08 вес.ч./ч персульфата калия; : 2,1 вес.ч../ч Ео,(соль натрия от .додецилбензола сульфокислоты); .

-Продолжение табл. 1

55,6

1х

1Д6

6х 7 0,7 7х 0,07 вес.ч./ч вторичного .фо сфата натрия. Заданный уровень жидкости в реакторе на 96% внутренней выЪоты реактора поддерживается путем регулирования стока жидкости через верхнее отверстие, а жидкость перемешивается с окружной скоростью 1,6 м/сек. Шлтекающая эмульсия путем снятия давления освобождается от непрореагировавшего винилхлорида и высушивает)ся путем распыления в горячем воздухе. Реактор эксплуатируется 960 ч, затем останавливается, опорожняется и открывается. Образуется равномерный оссщок из полимеризатов толщиной около 2 см на деталях аппаратуры, покрытых жидкостью. На днище реактора осаждается зернистый полимеризат с величиной зерен 0,1 мм, который удаляется, промывается, сушится 2,5ч при в сушильном шкафу при протоке воздуха и взвешивается. Измеренные значения, а также даннь1е о необходимых при процессе полимеризации работах по обслуживанию вместе с данными о затраченном для этого времени в часах работы обслуживающего персонала даны в табл.1. Сравнительный опыт В. Применяется стоящий вертикально цилиндрический реактор той же емкости, как и реактор по примеру. 1, который снабжен двойной оболочкой для прохода терморегулирукядей жидкости, пластинчатой мешалкой, расположенным на днище реактора входны«| отверстием для жидкости , а Также вторым отверстием на крьдыке реактора для подвода и

отвода газа и устройство для изменения и регулирования заданного уровня устанавливаемого с помощью регулировки стока жидкости.

Реактор имеет следующие размеры: отношение в.ысоты реактора к диаметру (по измерениям внутри реактора) 4,3j

Длина пластинчатой мешалки - 12% внутренней высоты реактора;

Диаметр пластинчатой мешалки 61% внутреннего диаметра реактора;

Зазор между вертикальным краем пластинчатой мешгшки и стенкой реактора 29 см.

Верхний конец пластинчатой мешалки удалей на 8,8% внутренней высоты реактора от наиболее высокой точки крышки реактора.

Реактор заполняется той же реакционной смесью при той же интенсивности подачи (количество/час), как и по примеру 1, через отверстие в крьлдке, и смесь полимеризуется при , как и в примере 1. Заданная . высота жидкости в реакторе поддерживается путем регулирования стока жидкости через отверстие в дне реактора на расстоянии 10,3% внутренней высоты реактора от наивысшей точки крышки реактора, а жидкость перемешивается с окружной скоростью 1,6 м/ (как в примере 1). Вытекающая эмульсия фильтруется сквозь сито с размером ячеек 6ММ, оскобождается путем снятия давления от непрореагировавшего (не вступившего в реакцию обменного разложения) винилхлорида и высушивается путем распыления в горя-, чем воздухе. Реактор зксплуатируется непрерывно 528 ч, затем с целью очистки останавливается, опорожняется и открывается.

Наряду с осадком полимернаатов толщиной около б см на покрытых жидкостью- деталях аппаратуры образуется на мешалке и стенках реактора в зоне зеркала жидкости гплотный осадок полимеризатов, который вырос до такой толщины, что осадок на мешалке при вращении шлифует неподвижный осадок на стенке реактора. Сито, установленное на пути стока эмульсии, во время эксплуатации должно часто очищаться, задержанные на фильтре крупные частички полимеризата собираются промываиотся сушатся при 150°С в сушильном шкафу при протоке воздуха и взвешиваются. Измеренные значения, а также данные о необходимых при процессе полимеризации работах по обслуживанию вместе с данными о затраченном для этого времени в часах работы обслуживаккдего персонала даны в табл,1.

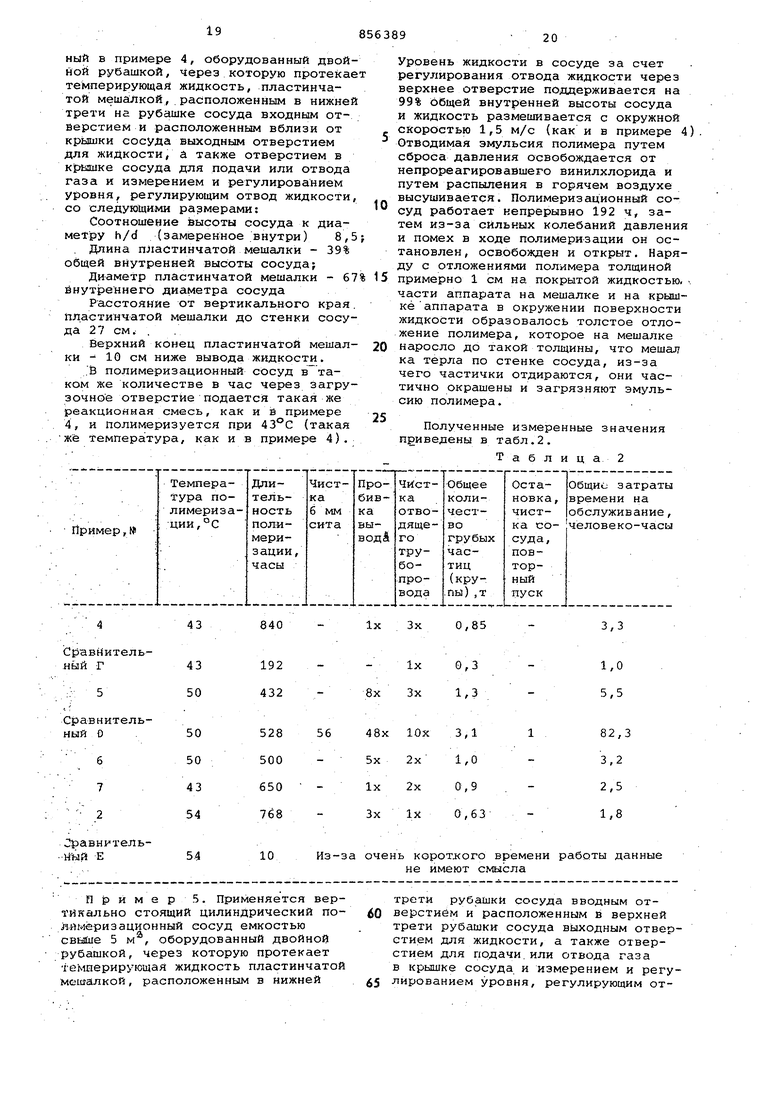

Пример4. Применяется установленный вертикально цилиндрический реактор емкостью свыше 25 м , которы снабжен двойной оболочкой для гфохода терморегуЛ11ру1ощей ямдкости, иластинчатой мешалкой,.расположенным в нижней трети оболочки реактора входньв (загрузочным) отверстием и расположенным в верхней трети оболочки реактора выходным (разгрузочным) отверстием для жидкости,а также отверстием для подачи и отвода газа и устройством для замера и регулирования заданной высоты, которая регулируется стоком жидкости.

Реактор имеет следующие размеры:

0 отношение высоты реактора к диаметру (по замерам внутри) 8,5

йлсрта подачи жидкости - 11,5% внутренней высоты подачи жидкости реактора

5

Высота выхода подачи жидкости 80% внутренней высоты реактора;

Диаметр пластинчатой мешалки - 39%;

Диаметр пластинчатой мешалки - 67% внутреннего диаметра реактора;

0

Расстояние между вертикальным краем пластинчатой мешалки и стенкой реактора 27 см.

Верхний край мешалки расположен ниже жидкости на 10 см.

В реактор после промывки азотом

5 и нагрева внутренней полости реактора до 43С непрерывно подается через нижнее отверстие смесь:

166 вес.ч./ч винилхлорида;

195 вес.ч./ч воды;

0

0,13 вес.ч./ч персульфата калия;

0,035 вес.ч./ч бисульфита натрия;

4,2 вес.ч./Ч Е-1 (см.пример 1);

0,27 вес.ч./ч карбоната натрия;

0,00035 вес.ч./ч сульфата меди.

5

Заданная высота жидкости в реакторе поддерживается путем регулирования стока жидкости через верхнее отверстие на уровне 86%-.внутренней высоты реактора, а жидкость переме0шивается с окружной скоростью 1,5 м/с. Вытекающая эмульсия (содержащая по;Лимеризаты), освобождается от нейступившего в реакцию винилхлорида и высушивается путем распыления в горячем воздухе. Реактор эксплуати5руется непрерывно 840 ч, затем останавливается, опорожняется и открывается, образуется равномерный осадок полимеризата около 1 см на покрытых жидкостью деталях аппара0туры. На дне реактора осаждается зернистый полимеризат с величиной зерен 0,1 мм, который удаляется, промывается, высушивается 2,5 ч при в сушильном шкафу с протоком

5 воздуха и взвешивается. Измеренные значения, а также данные о необходимых при процессе полимеризации работах по обслуживанию вместе с данными о затраченном для этого вре0мени в часах работы обслуживающего персонала даны в табл.1.

Сравнительный пример Г. Применяется вертикально стоящий цилиндрический полимеризационный сосуд такой же емкости, как и использован5ный в примере 4, оборудованный двойной рубашкой, через которую протекае темперирующая жидкость, пластинчатой мешйлкой, расположенньм в нижней трети на рубашке сосуда входньам отверстием и расположенным вблизи от крьошки сосуда выходным отверстием для жидкости, а также отверстием в К р1ашке сосуда для подачи или отвода газа и измерением и регулированием уровня, регулирующим отвод жидкости со следующими размерами: Соотношение высоты сосуда к диаметру h/d (замеренное внутри) 8,5 . Длина пластинчатой мешалки - 39% общей внутренней высоты сосуда; Диаметр пластинчатой мешалки - 67 внутреннего диаметра сосуда Расстояние от вертикального края пластинчатой мешалки до стенки сосуда 27 см. . . Верхний конец пластинчатой мешалки - 10 см ниже вывода жидкости. .В полимеризационный сосуд Б таком же количестве в час через загрузочное отверстие подается такая же реакционная смесь, как и и примере 4, и полимеризуется при 43°С (такая Же Температура, как и в примере 4),

840

43

192

43 50 432

нитель56

528 О50 500

650 650

743

254 768 Сравн тель10 Из-за у-ый Е 54

Пример5. Применяется вертикально стоящий цилиндрический полймеризационный сосуд емкостью свыше 5 м, оборудованный двойной рубашкой, через которую протекает темперирующая жидкость пластинчатой мешалкой, расположенным в нижней

3,3

0,85

1х Зх

1,0

0,3

1х 5,5 1,3 Зх

82,3

3,1

10х

1,0 3,2

2х 2,5 0,9

2х 1,8 0,63

1Х

трети рубашки сосуда вводным отверстием и расположенным в верхней трети рубашки сосуда выходным отверстием для жидкости, а также отверстием для подачи.или отвода газа в крышке сосуда и измерением и регулированием уровня, регулирующим отУровень жидкости в сосуде за счет регулирования отвода жидкости через верхнее отверстие поддерживается на 99% общей внутренней высоты сосуда и жидкость размешивается с окружной скоростью 1,5 м/с (как и в примере 4) Отводимая эмульсия полимера путем сброса давления освобождается от непрореагировавшего винилхлорида и путем распыления в горячем воздухе высушивается. Полимеризационный сосуд работает непрерывно 192 ч, затем из-за сильных колебаний давления и помех в ходе полимеризации он остановлен , освобожден и открыт. Наряду с отложениями полимера толщиной примерно 1 см на покрытой жидкостью, , части аппарата на мешалке и на крышке аппарата в окружении поверхности жидкости образовалось толстое отложение полимера, которое на мешалке наросло до такой толщины, что мешал ка терла по стенке сосуда, чего частички отдираются, они частично окрашены и загрязняют эмульсию полимера. Полученные измеренные значения приведены в табл.2. Т а б л и ц а 2 очень KOpoTjcoro времени работы данные не имеют смысла

вод жидкости, со следующи1Ю1 размерами:

Отношение высоты к диаметру (замеренное внутри) 4,7

Высота подачи жидкости - 2,9% от общей внутренней высоты сосуда;

.Высота отвода жидкости - 70% общей внутренней высоты сосуда;

Длина пластинчатой мешалки - 20% общей внутренней высоты сосуда;

Диаметр пластинчатой мешалки - 55 внутреннего диаметра сосуда;

Расстояние вертикального края пластинчатой мешалки от стенки сосуда 33 см; .

Верхний конец пластинчатой мешалки - 20 см под отводом жидкости.

В полимеризационный сосуд после продувки азотом и темперирования содержимого сосуда до 50°G через нижне отверстие непрерывно вводится смесь:

20% вес.ч./ч бутилакрилата;

80% вес.ч./ч винилхлорида;

115 вес.ч./ч воды; .

0,1 вес.ч./ч персульфата калия;

2,4 вес.ч./ч натриевой соли смеси алкилсульфокислот, содержащей 80 вес.% алкилсульфокислот с 1416 атомами углерода;

0,1 вес.ч./ч карбоната натрия.

Уровень жидкости в сэсуде поддерживается путем регулирования отвода жидкости через верхнее отверстие на 92,6% обще. внутренней высоты сосуда и жидкость размешивается с окружной скоростью 1, 3. м/с. Отводимая эмульсия полимера за счет сброса давления осбобождается от непрореагировавшего винилхлорида и собирается в емкости для последующего применения. Полимеризационный сосуд непрерывно работает 432 ч, затем остановлен, освобожден и открыт. На покрытой жидкостью части аппарата образовалрсь равномерное отложение полимера толщиной около 2,5 см. На дне полимеризационного сосуда отложился полимеризат, который удален, промыт при , 2,5 ч высушен в воздушном сушильном шкафу и взвешен. Измеренные значения, а также данные о необходимых во время процесса полимеризации работах по обслуживанию с требуемыми для. этого затратами времени в рабочих часах приведены в табл.2

Сравнительный пример D. Использован вертикально стоящий ийлиндри-г. ческий полимеризационный сосуд та- . кой же емкости, как и в примере 5, оборудованный, двойной рубашкой,через которую протекала темперирующая жидкость, пластинчатой мешалкой, расположенным в днище сосуда отверстием и расположенным в крыагкё сосуда подводящим отверстиег для жидкости, а также вторым отверстием в крышке сосуда для подведения , или отведения газа и измерением и регулированием уровня, которое регули-

рует отвод жидкости, со следующими размерами:

Отношение высоты сосуда к диаметру (замеренное изнутри) 4,7;

Длина пластинчатой мешалки - 12% общей внутренней высоть сосуда ;

Диаметр пластинчатой мешалки - 55% внутреннего диаметра сосуда;

Расстояние вертикальных краев пластинчатой мешалки от стенки сосуда 33 см ;

0

Верхний конец пластинчатой мешалки - 7,4% общей внутренней высоты сосуда, Удаленный от максимально высокой точки крышки сосуда.

Полимеризационный сосуд через от5верстие в крышке сосуда питали таким же по расходу в час количеством реакциойной смеси, как и в примере 5 и полимеризовали при 50°С (такая же температура, что и в примере 5); Уровень жидкости в сосуде за счет

0 регулирования отвода жидкости на дне сосуда поддерживается на расстоянии 8% внутренней высоты сосуда от наивысшей точки крышки сосуда и жидкость размешивается с окружной ско5ростью 1,3 м/с (как и в примере 5). Отведенная эмульсия полимера фильтруется через сетку с размером ячеек 6 мм, путем сброса давления освобождается от непрореагировавшего

0 винилхлорида и собирается в емкости для дальнейшего применения..

Полимеризационный сосуд проработал непрерывно 264 ч, затем он остановлен для очистки, освобожден и открыт.

5 Наряду с отложением полимера толщиной примерно 5 см на покрытых жидкостью частях аппарата на- мешалке и на стенке сосуда в окружении поверхности жидкости образовалось

0 толстое отложение полимера, которое наросло до такой толщины, что отложение на мешалке при вращении трется по неподвижному отложению на стенках. сосуда.

. Сито при прохождении эмульсии по5лимера во время работы должно часто очищаться, оставшиеся там частицы полимеризованной массы собираются, промываются, сушатся в воздушном сушильном шкафу при 150с и взвешиваются.

0 Все измеренные значения, а также данные о необходилалк во время процесса полимеризации работ по обслуживанию с Tpe6yeNttJMH для этого затратами времени приведены в табл.2.

5

Пример 6. Используется вертикально стоящий цилиндрический полимеризадионный сосуд емкостью свыше 5 м, оборудованный Двойной рубашкой , через которую .протекает темперирующая жидкость, пластинчатой мешал0кой, расположенным в нижней трети эубашкИ . сосуда вводным отве к;тием и . расположенным- в верхней трети рубашки сосуда выводным отверстием для жидкости, а также отверстием для поS

дачи и отвода газа в крышке сосуда и измерением и регулированием уровня которое регулирует отвод жидкости, с следующими размерами:

ОтЕюшение высоты сосуда к диаметру (замеренное внутри) - 4,7;

Высота подачи жидкости - 2,0% от общей внутренней высоты сосуда;

Высота отвода жидкости - 80% от общей внутренней высоты сосуда;

Длина пластинчатой мешалки - 57% общей внутренней высоты сосуда;

Диаметр - 79,5% от внутреннего диаметра сосуда.

Расстояние вертикальных краев пластинчатой мешалки от стенки сосуда 15 см;

Верхний конец пластинчатой мешалки - 20 см под зеркалом жидкости. . В сосуд для полимеризации после продувки азотом и темперирования содержимого сосуда до 50°С через нижнее отверстие непрерывно загружается смесь:

100 вес.ч./ч винилхлорида;

122 вес.ч./ч воды;

0,15 вес.ч./ч персульфата калия;

0,4 вес.ч./ч натриевой соли смеси алкилсульфокислот, содержащей 80 вес.% алкилсульфокислот с 1416 атомами углерода

1,6 вес.ч./ч натриевой соли диизодецилового эфира сульфоянтарной кислоты;

0,1 вес.ч./ч карбоната натрия.

Уровень жидкости в сосуде путем регулирования отвода жидкости через верхнее отверстие поддерживается на 92,6% общей внутренней высоты сосуда и масса размешивается с окружной :скоростью 1 , 7 м/с. Отведенная эмульсия полимера за счет сброса давления освобождается от непрореагировавшего винилхлорида и сушится .путем распыления в горячем воздухе. .Полимеризационный сосуд непрерывно работает 500 ч, затем остановлен, освобожден и открыт.Образовался рав номерный слой отложившегося полимера толщиной около 1,5 см на покрытых жидкостью частях аппарата. На дне полимеризационнрго сосуда осадился зернистый псэлимер с величиной зерен 0,1 мм, который удален,промыт, высушен в воздушном шкафу при 150°С 2,5 ч и взвешен. Измерение значения, а также данные о нeoбкoди 1ыx во время процесса полимеризации работ по обслуживанию с требуемыми для этого затратами времени в рабочих часах приведены в табл.2.

Пример 7. Применяется вертикально стоящий цилиндрический полимеризационный сосуд емкости 25 м , оборудованный двойной рубашкой, через которую протекает темперирующая жидкость, пластинчатой мешалкой, расположенным в нижней трети рубашки сосуда вводным отверстием и распеложенным в верхней трети рубашки сосуда выводным отверстием для жидкости , а также отверстием для подачи и отвода газа на крышке сосуда и измерением и регулированием уровня, реглирующим отвод жидкости, со следующими размерами:

Отношение высоты сосуда к диаметру (замеренное внутри) 8,5;

Высота ввода жидкости - 11,5% от общей внутренней высоты сосуда;

Высота отвода жидкости - 45% от общей внутренней высоты сосуда;

Длина пластинчатой мешалки - 39% от общей внутренней высоты сосуда;

Диаметр пластинчатой мешалки - 6 от внутреннего диаметра сосуда;

Расстояние вертикальных краев пластинчатой мешалки от стенки сосуда 27 см;

Верхний конец пластинчатой мешалки - 10 см под отводом жидкости.

В полимеризационный сосуд после продувки азотом и темперирования содержимого сосуда до 43С через н.нее отверстие непрерывно вводилась смесь:

166 вес.ч./ч винилхлорида; 195 вес.ч./ч воды; 0,13 вес.ч./ч персульфата калия; 0,035 вес.ч./ч бисульфита натрия 4j2 вес.ч./ч натриевой соли смеси алкилсульфокислот, как в примере 6 ;

0,27 вес.ч./ч карбоната натрия; 0,00035 вес.ч 1/ч сульфата меди. Уровень жидкости в сосуде поддерживается за счет регулирования отвода жидкости через верхнее отверстие на 86% общей внутренней высты сосуда и жидкость размешивается с окружной скоростью 1,5 м/сек. Отведенная эмульсия полимера за счет сброса давления освобождается от непрореагировагшего винилхлорида и сушится путем распыления в горячем воздухе. Полимеризационный сосуд работает непрерывно 650 ч, затем остановлен, опорожнен и открыт. Образуется равномерное отложение полимера толщиной около 1 см на покрытых жидкостью частях аппарата. На дне полимеризационного сосуда осаждается зернистый полимер с размером зерен 0,1 мм который удален, промыт, высушен в воздушном сушильном шкафу при 150с 2,5 ч и взвешен Измеренные значения, а также данные о необходимых во время пр оцесса полимеризаций работах по обслуживанию с требуемыми для этого затратами времени в рабочих часах приведены в табл.2.

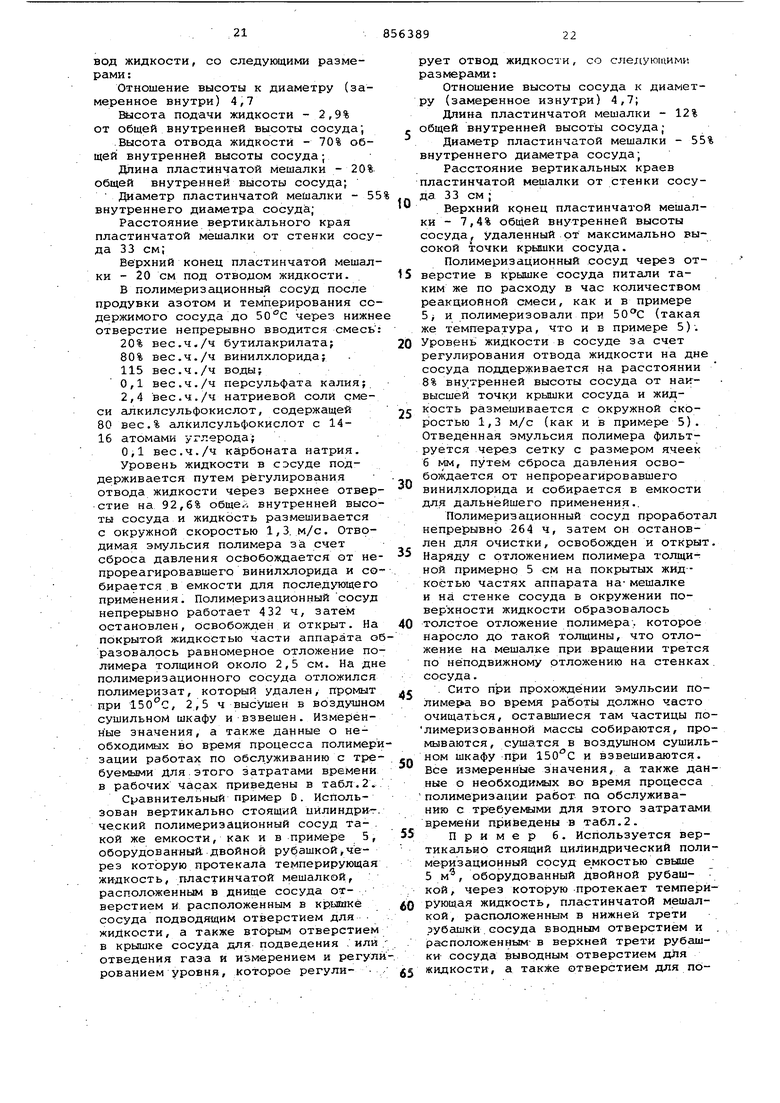

Сравнительный пример F. Применяется вертикально стоящий цилиндрический полимеризационный сосуд емкостью 5 м , как в примере 2, оборудованный двойной рубашкой, через которую протекает темперирующая жидкость, расположенным в нижней трети рубашки сосуда вводным отверстием и расположенным над ним на рубашке сосуда выводным отверстием для жидкости, а также отверстием для подачи или отвода газа на крышке сосуда и измерением и регулированием уровня, регулирующим отвод жидкости, со следующими размерами: Отношение высоты сосуда к диамет ру (измеренное внутри) 4,7; Высота ввода жидкости - 2,9% от общей внутренней высоты сосуда; Высота отвода жидкости - 8-1% от общей внутренней высоты сосуда. В полимеризационный сосуд после продувки азотом и темперирования со держимого сосуда до 51°С через нижнее отверстие непрерывно вводится смесь: 4,4 вес.ч. винилацетата; 87,5 вес,ч./ч винилxлopидa 115 вес.ч. воды; 0,1 вес. ч./ч персульфата калия; 0,4 вес.ч./ч натриевой соли смес алкилсульфокислоты, содержащей 80 вес.% алкилсульфокислот с 1416 атомами углерода; 1, 4 вес . . / натриевой соли дииз деи.илового эфира сульфоянтарной кис лоты; 0,1 вес.ч./ч карбоната натрия. Уровень жидкости в сосуде за счет регулирования отвода жидкости через верхнее отверстие поддерживается на 92,6% общей внутренней высо сосуда-. Реакционная смесь не разме шивается . Уже вскоре после подачи смеси в реакторе начинаются колебания темпе ратуры и толчки давления, на поверх ности эмульс;ии собирается жидкий винилхлоЕ)ИД. Первоначально однород ная эмульсия разлаг-ается с отделени ем крупы поливинилхлорида, так что через 10 ч опыт должен быть прерван . В описанных примерах расстоян-ие зеркала жидкости от выводного отверстия определяется из данных при меров . Высота отвода жидкости и уровень жидкости в сосуде указаны соответственно в процентах общей внутренней высоты сосуда. В област разности этих двух величин располо жепю отверстие для отвода жидкости ниже поверхности жидкости. В каждо примере указаны минимальный объем (V) и отношение высоты к диаметру (h : d Q), отсюда вычисляется об внутренняя высота сосуда: Я1м- Q1-4 Для полимеризационного сосуда с точно цилиндрическим внутренним ространством с указанным минимальым объемом вычисляются для примеов 1-7 следующие минимгшьные расстония зеркала жидкости от выводного тверстия (см.табл.3). Таблица 3 Расстояние Разность зерзеркалакала жидкости жидкости минус высота Пример, № от выводвыводного отверстия, % ного минимальногоотверстия, см Пример 8. Применяется вертикальный цилиндрический полимеризационный реактор (сосуд) объемом 5,1 м, снабженный двойной рубашкой, через которую течет жидкость с установленным температурным режимом, лопастной мешалкой, расположенным в нижней трети на корпусе реактора вводным отверстием и расположенным в верхней трети на корпусе реактора выводным отверстием для жидкости, отверстием для подачи или отвода газа на крышке реактора и измерителем и регулятором уровня, которые регулируют ход жидкости, со следующими размерами: Отношение высоты реактора к диаметру (измеренное внутри) 4,7; Вйсота ввода жидкости - 2,0% общей внутренней высоты реакторов; Высота отвода жидкости - 91% общей внутренней высоты; Длина лопастной мешалки - 37% общей внутренней высоты; Диаметр лопастной мешалки - 55% внутреннего диаметра реактора; Расстояние вертикальных краев лопастной мешалки от стенки реактора 33 см; Верхний конец лопастной мешалки 65 см ниже зеркала жидкости; Отвод жидкости лежит на расстоянии 20 см ниже зеркала жидкости. В реактор полимеризации г.осле промывки Nf непрерывно вводится через нижнее отверстие смесь из следующих двух латексов: латекс А получен по примеру 3,причем полимеризация проаодится допревращёкия 85%. Латекс В представляет тонкодисперсный латекс, который полимеризован из 20 вес.ч. акрилонитрила и 60 вес.ч. бутадиена при 70°С до падения давления 0,3 МРа в воде, и содержит 33 вес.%, в пересчете на латекс, полимеризованного твердого вещества. Оба латекса А и В смешиваются в таком отношении, чтобы конечный продукт имел количество элас томера в общем полимеризате 5,0 вес Латексная смесь нагревается в описа ном вьане реакторе до и поддерживается при этой температуре, прич перемешивание производят с окружной скоростью вращения- 1,0 м/с и уровен жидкости в реакторе регулированием стока жидкости через верхнее отверстие поддерживается при 94,8% общей внутренней высоты реактора. Приток латексной смеси в реакторе регулируется таким образом, что степень превращения винилхлорида во время сополимеризации прививкой повышает57

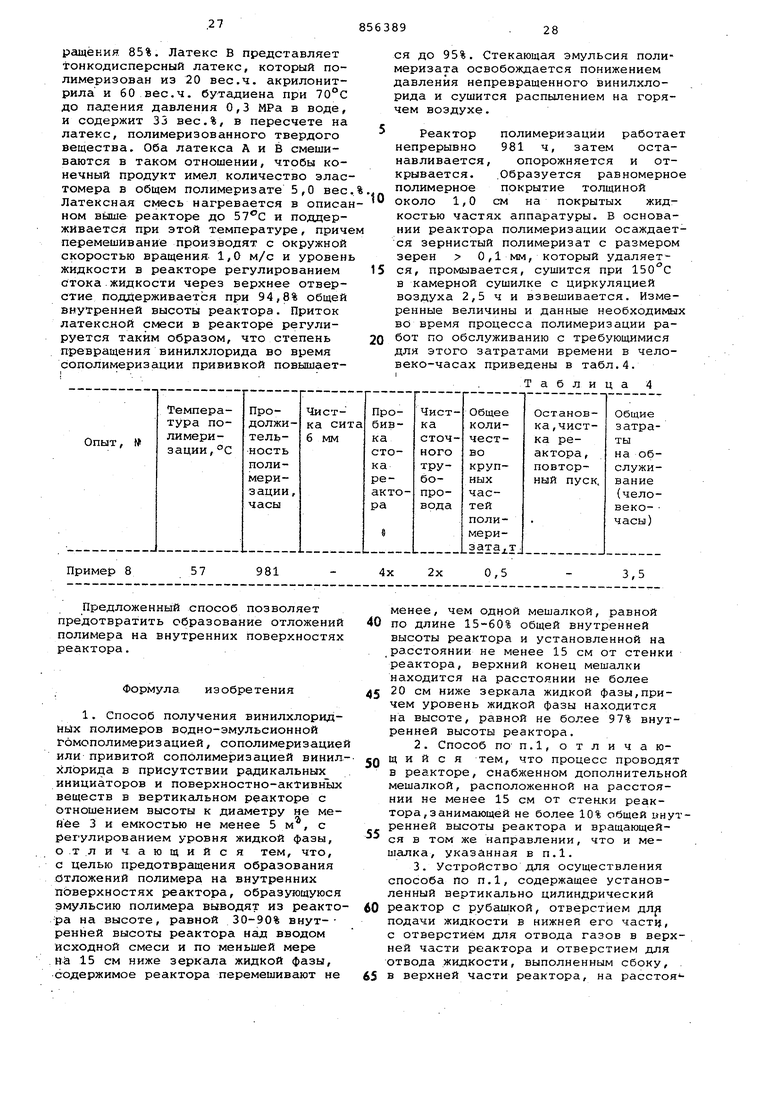

Пример 8

981

Предложенный способ позволяет предотвратить образование отложений полимера на внутренних поверхностях реактора.

Формула изобретения

2х

0,5

3,5

менее, чем одной мешалкой, равной 0 по длине 15-60% общей внутренней высоты реактора и установленной на расстоянии не менее 15 см от стенки реактора, верхний конец мешалки находится на расстоянии не более 5 20 см ниже зеркала жидкой фазы,причем уровень жидкой фазы находится на высоте, равной не более 97% внутренней высоты реактора.

с отверстием для отвода газов в верхней части реактора и отверстием для отвода жидкости, выполненным сбоку, . 5 в верхней части реактора, на расстоя ся до 95%. Стекающая эмульсия полимеризата освобождается понижением давления непревращенного винилхлорида и сушится распылением на горячем воздухе. полимеризации работает Реактор 981 ч, затем останепрерывно, опорожняется и отнавливается.Образуется равномерное крывается. покрытие толщиной полимерное около 1,О см на покрытых жидкостью частях аппаратуры. В основании реактора полимеризации осаждается зернистый полимеризат с размером зерен 0,1 NM, который удаляется, промывается, сушится при в камерной сушилке с циркуляцией воздуха 2,5 ч и взвешивается. Измеренные величины и данные необходимых во время процесса полимеризации работ по обслуживанию с требующимися для этого затратами времени в человеко-часах приведены в табл.4. I Таблица 4

НИИ составляющем 30-90% внутренней высоты реактора от отверстия для подачи жидкости, и мешалку, о т л ичающееся тем, что мешалка выполнена в виде по меньшей мере одной пластины, закрепленной на валу и ле/жащей в плоскости оси вала, при,чем высота пластины составляет 15-60% внутренней высоты реактора, а ширина ее - 25-80% внутреннего диаметра реактора.

высоты реактора к его диаметру равно 4-16.

Источники информации, принятые во внимание при экспертизе,

Фиг.1

Авторы

Даты

1981-08-15—Публикация

1977-06-02—Подача