Изобретение относится к оборудованию резинотехнической нромышленности и может быть применено, например, для обработки шнуров, применяемых для изготовления клиновых приводных ремней и других изделий.

Шнуры и нити из синтетических, например из полиамидных и полиэфирных волокон,, применяемые для изготовления приводных ремней и других изделий, подвергаются адгезионной и термической обработке, улучшающей физико-механические показатели шнуров и нитей в изделиях.

Однако в известных установках для обработки шнуров и нитей высота камер тепловой обработки равна не менее половины заправочной длины обрабатываемого в ней материала.

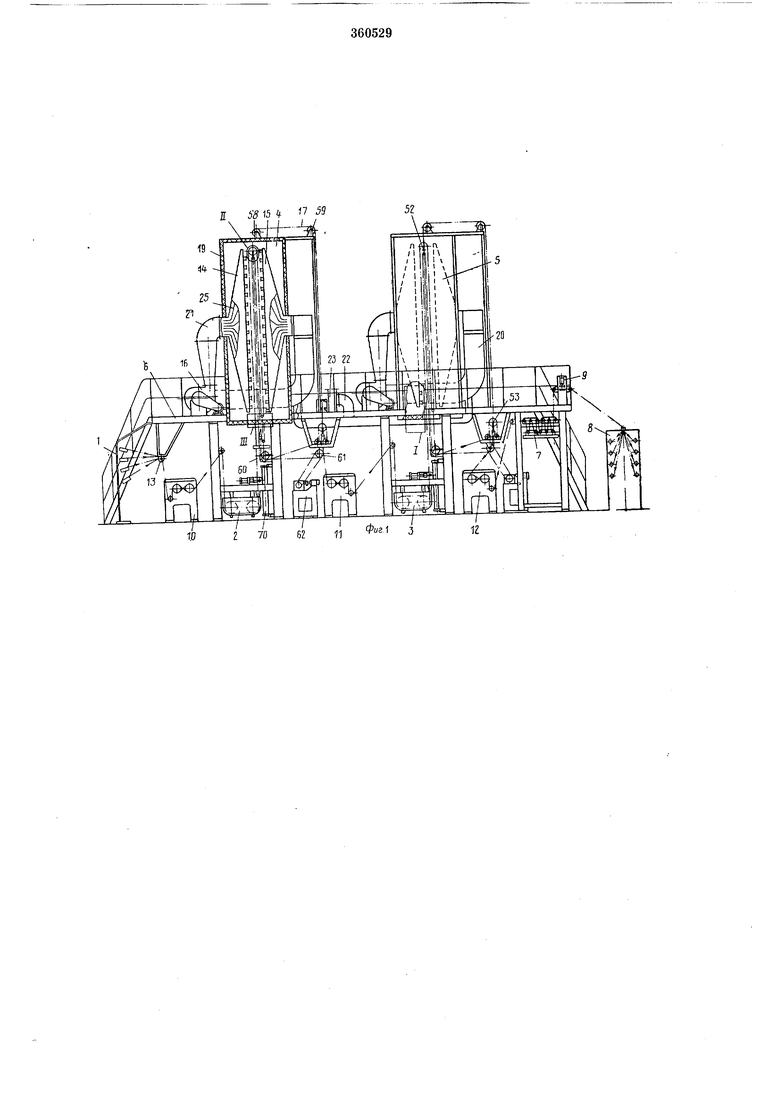

Для уменьшения габаритов камер тепловой обработки, а также интенсификации процессов нагрева и сушки шнуров, Б предлагаемом агрегате заправка шнуров в камере тепловой обработки производится в две петли, для чего подвижный блок направляюш,их роликов выполнен из двух расположенных друг над другом роликов разного диаметра, а в нижней части камеры установлен направляющий ролик. Применение такой схемы заправки шнуров в камере тепловой обработки дает возможность уменьшить ее высоту.

ров, одна из которых связана со всасывающим, а другая - с нагнетательным патрубком циркуляционного Вентилятора, снабженных соплами, в которых интенсивный поперечный обдув шнуров воздухом сочетается с нагревом их радиацией от разогретых до высокой температуры нагревательных элементов.

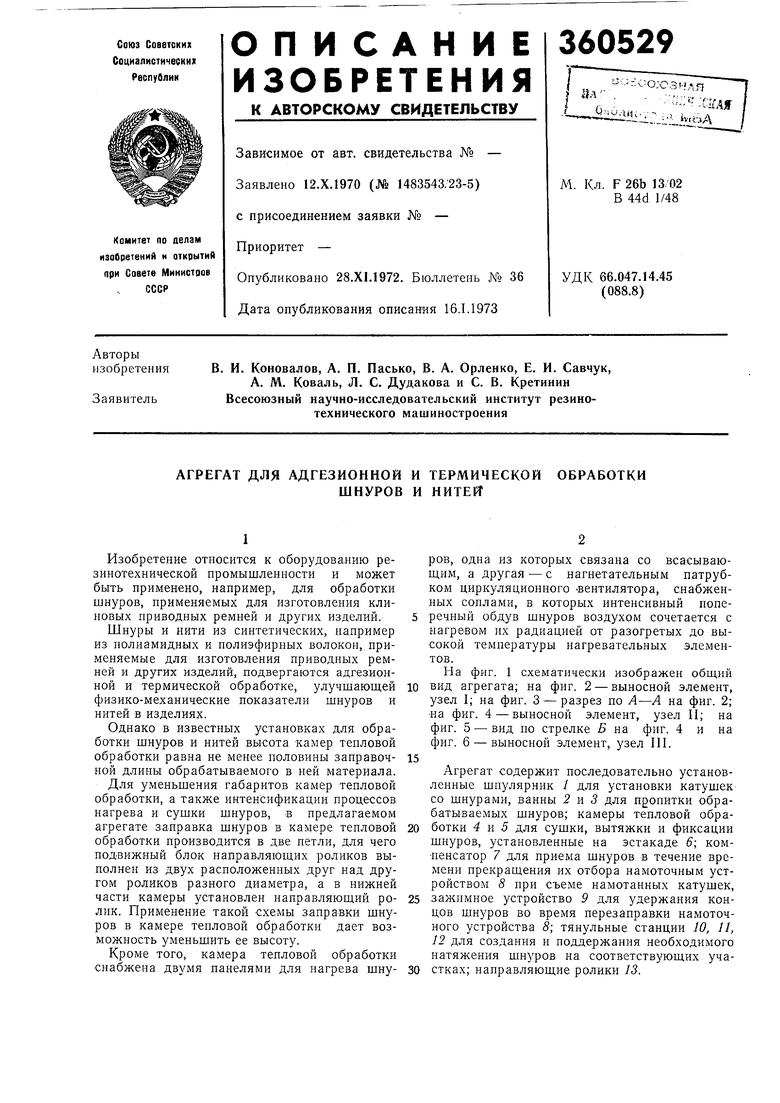

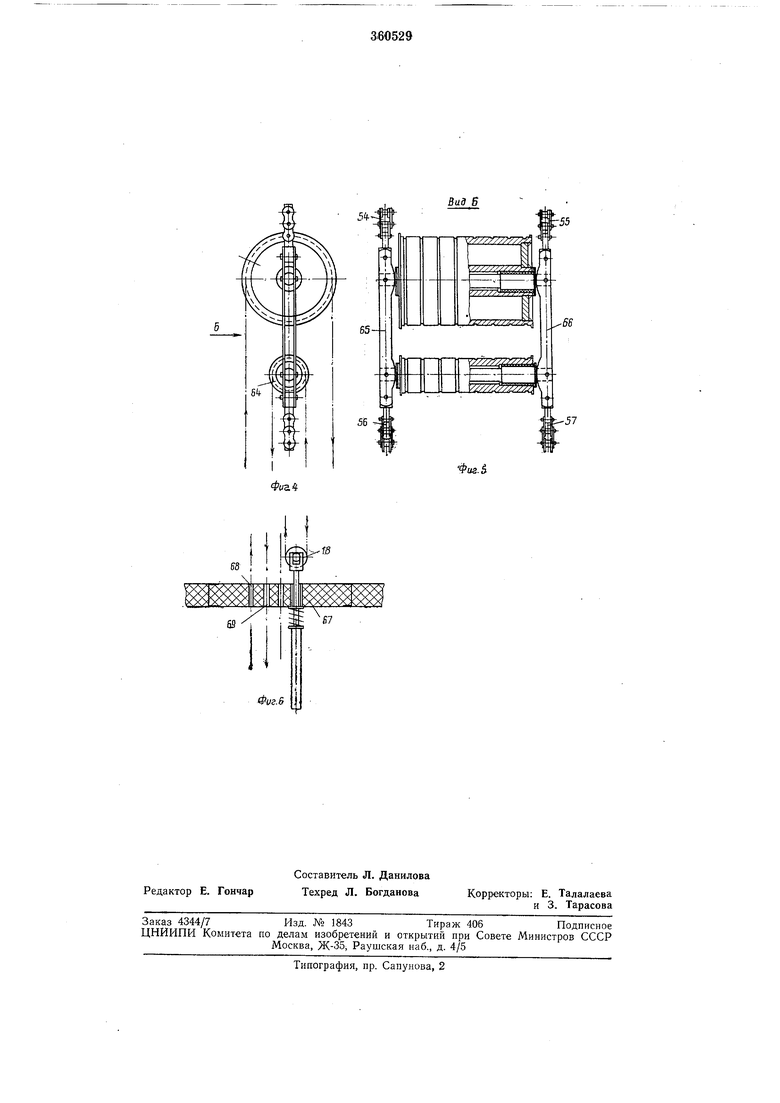

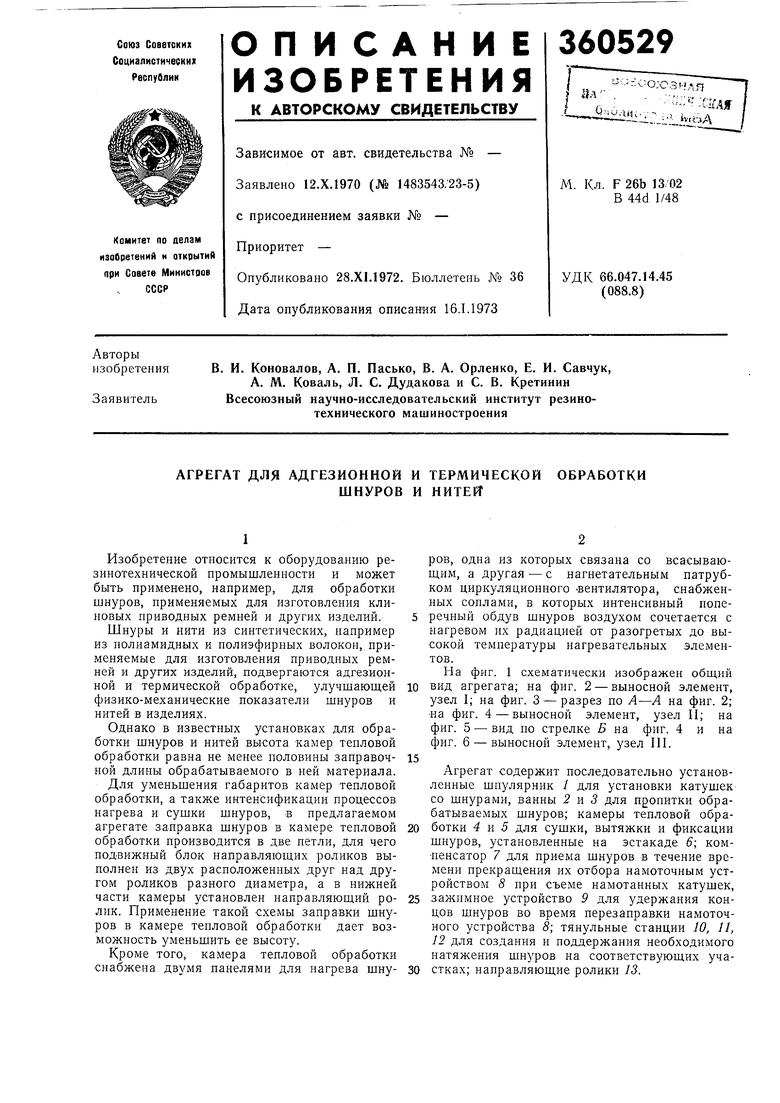

На фиг. 1 схематически изображен общий

вид агрегата; на фиг. 2 - выносной элемент, узел I; на фиг. 3 - разрез по А-А на фиг. 2; «а фиг. 4 - выносной элемент, узел И; на фиг. 5 - внд по стрелке Б на фиг. 4 и на фиг. 6 - выносной элемент, узел III.

Агрегат содержит последовательно установленные шпулярник / для установки катушек со шнурами, ванны 2 и 3 для пдопитки обрабатываемых шнуров; камеры тепловой обработки 4 и 5 для сушки, вытяжки и фиксации шнуров, установленные на эстакаде 6; компенсатор 7 для приема шнуров в течение времени прекращения их отбора намоточным устройством 8 при съеме намотанных катушек,

зажимное устройство 9 для удержания концов шнуров во время перезаправки намоточного устройства 8; тянульные станции 10, 11, 12 для создания и поддержания необходимого натяжения шнуров на соответствующих учаКаждая из камер тепловой обработки 4и5 содержит панели М и 15 для нагрева шнуров, вентилятор 16 для циркуляции воздуха; систему подвижных блоков 17 для изменения заправочной длины шнуров в камере; направляюш,ий ролик 18; тепловое ограждение 19.

Панель 15 воздуховодом 20 связана со всасываюш,им патрубком вентилятора 16. Панель 14 воздуховодом 21 связана с нагнетаюшим патрубком вентилятора 16. Камеры 4 и 5 воздуховодом 22 связаны с вентилятором 23 для отсоса воздуха.

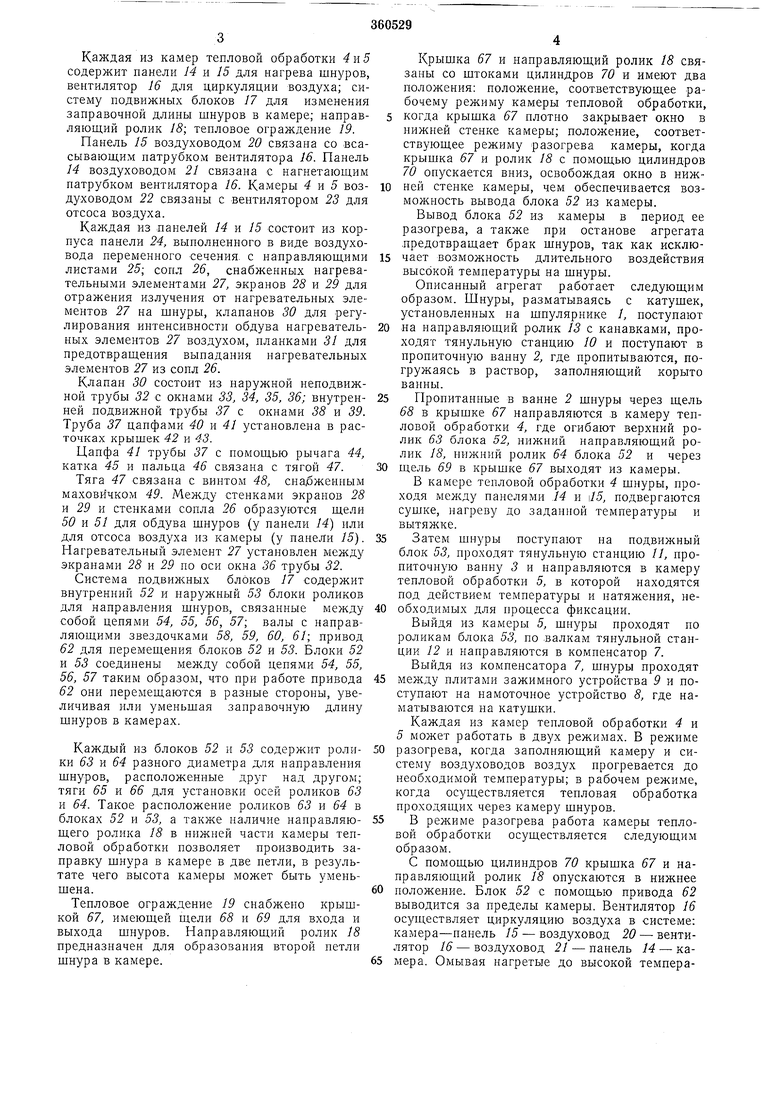

Каждая из панелей 14 и 15 состоит из корпуса панели 24, выполненного в виде воздуховода переменного сечения, с направляюшими листами 25; сопл 26, снабженных нагревательными элементами 27, экранов 28 и 29 для отражения излучения от нагревательных элементов 27 на шнуры, клапанов 30 для регулирования интенсивности обдува нагревательных элементов 27 воздухом, планками 31 для нредотврашения выпадания нагревательных элементов 27 из сопл 26.

Клапан 30 состоит из наружной неподвижной трубы 32 с окнами 33, 34, 35, 36; внутренней подвижной трубы 37 с окнами 38 и 39. Труба 37 цапфами 40 и 41 установлена в расточках крышек 42 и 43.

Цапфа 41 трубы 37 с помошью рычага 44, катка 45 и пальца 46 связана с тягой 47.

Тяга 47 связана с винтом 48, снабженным маховичком 49. Между стенками экранов 28 и 29 и стенками сопла 26 образуются щели 50 и 51 для обдува шнуров (у панели 14) или для отсоса воздуха из камеры (у панели 15). Нагревательный элемент 27 установлен между экранами 28 и 29 по оси окна 36 трубы 32.

Система подвижных блоков 17 содержит внутренний 52 и наружный 53 блоки роликов для направления шнуров, связанные между собой цепями 54, 55, 56, 57; валы с направЛЯЮШ.ИМИ звездочками 58, 59, 60, 61; привод 62 для перемешения блоков 52 и 53. Блоки 52 и 53 соединены между собой цепями 54, 55, 56, 57 таким образом, что при работе привода 62 они перемеш,аются в разные стороны, увеличивая или уменьшая заправочную длину шнуров в камерах.

Каждый из блоков 52 и 53 содержит ролики 63 и 64 разного диаметра для направления шнуров, расположенные друг над другом; тяги 65 и 66 для установки осей роликов 63 и 64. Такое расположение роликов 63 н 64 ъ блоках 52 и 53, а также наличие направляюшего ролика 18 в нижней части камеры тепловой обработки позволяет производить заправку шнура в камере в две петли, в результате чего высота камеры может быть уменьшена.

Тепловое ограждение 19 снабжено крышкой 67, имеюшей шели 68 и 69 для входа и выхода шнуров. Направляющий ролик 18 предназначен для образования второй петли шнура в камере.

Крышка 67 и направляющий ролик 18 связаны со штоками цилиндров 70 и имеют два положения: положение, соответствующее рабочему режиму камеры тепловой обработки, когда крышка 67 нлотно закрывает окно в нижней стенке камеры; положение, соответствуюшее режиму разогрева камеры, когда крышка 67 и ролик 18 с помощью цилиндров 70 опускается вниз, освобождая окно в нижней стенке камеры, чем обеспечивается возможность вывода блока 52 из камеры.

Вывод блока 52 из камеры в период ее разогрева, а также при останове агрегата .предотвращает брак шнуров, так как исключает возможность длительного воздействия высокой температуры на шнуры.

Описанный агрегат работает следующим образом. Шнуры, разматываясь с катушек, установленных на шпулярнике 1, поступают на направляющий ролик 13 с канавками, проходят тянульную станцию 10 и поступают в пропиточную ванну 2, где пропитываются, погружаясь в раствор, заполняющий корыто ванны.

Пропитанные в ванне 2 шнуры через щель 68 в крышке 67 направляются .в камеру тепловой обработки 4, где огибают верхний ролик 63 блока 52, нижний направляющий ролик 18, нижний ролик 64 блока 52 и через щель 69 в крышке 67 выходят из камеры.

В камере тепловой обработки 4 шнуры, проходя между панелями 14 и 15, подвергаются сушке, нагреву до заданной температуры и вытяжке.

Затем шнуры поступают на подвижный блок 53, проходят тянульную станцию 11, пропиточную ванну 3 и направляются в камеру тепловой обработки 5, в которой находятся под действием температуры и натяжения, необходимых для процесса фиксации.

Выйдя из камеры 5, шнуры проходят по роликам блока 53, по валкам тянульной станции 12 и направляются в компенсатор 7.

Выйдя из компенсатора 7, шнуры проходят между плитами зажимного устройства 9 и поступают на намоточное устройство 8, где наматываются на катушки.

Каждая из камер тепловой обработки 4 и 5 может работать в двух режимах. В режиме разогрева, когда заполняюший камеру и систему воздуховодов воздух нрогревается до необходимой температуры; в рабочем режиме, когда осуществляется тепловая обработка проходящих через камеру шнуров.

В режиме разогрева работа камеры тепловой обработки осушествляется следующим образом.

С помощью цилиндров 70 крышка 67 и направляющий ролик 18 опускаются в нижнее положение. Блок 52 с помощью привода 62 выводится за пределы камеры. Вентилятор 16 осуществляет циркуляцию воздуха в системе: камера-панель 15 - воздуховод 20 - вентилятор 16 - воздуховод 21 - панель 14 - камера. Омывая нагретые до высокой температуры нагревательные элементы 27 и экраны 28, 29, циркулирующий воздух нагревается до необходимой температуры, после чего камера переводится в рабочий режим.

Перевод работы камеры тепловой обработки из режима разогрева в рабочий режим осуществляется следующим образом. Блок 52 с иомощью привода 62 вводится в камеру и устанавливается в ней на необходимой высоте. Крыщка 67 и ролик ,18 переводятся в верхнее положение. Включается привод тянульных станций 10, 11, 12 и привод намоточного устройства 8.

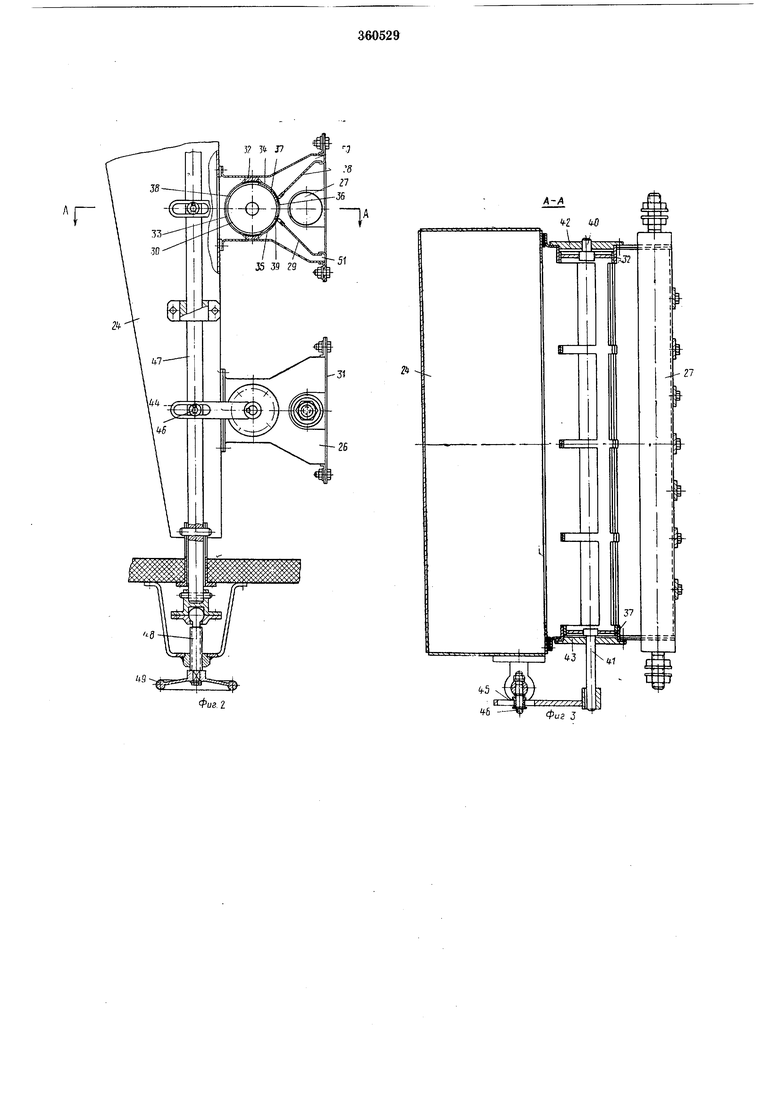

Работа камеры тепловой обработки в рабо-. чем режиме осуществляется следующим образом. Через щели 50, 51, окна 34, 35, 36, 39, 38, 33 в соплах панели 15, корпус панели и воздуховод 20 воздух отсасывается из камеры вентилятором 16 и по воздуховоду 21 нагнетается в корпус панели 14, из которого поступает в сопла 26 и из щелей 50 и 5/ обдувает щнуры, а из окон 55 -нагревательные элементы 27, а затем щнуры.

Омывая нагретые до высокой температуры нагревательные элементы 27 и экраны 28, 29, циркулирующий воздух нагревается и затем, обдувая шнуры, нагревает их. Кроме этого, щнуры нагреваются за счет излучения от нагревательных элементов 27 и экранов 28, 29.

Изменение температуры нагревательного элемента 27 производится изменением интенсивности его обдува воздухом путем изменения положения трубы 37 относительно трубы 32 вращением маховичка 49.

Отсос воздуха из камер тепловой обработки 4 н 5 осуществляется вентилятором 23, связанным с камерами воздуховодом 22. Подсос свежего воздуха в камеры производится через щели 68 Ti 69 в крыщке 67.

Поддержание заданного времени тепловой обработки в камерах 4 и 5 при изменении скорости движения шнуров осуществляется автоматически изменением положения блока 52 по высоте камеры.

Предмет изобретения

1.Агрегат для адгезионной и термической обработки шнуров и нитей, содержащий иоследовательно установленные шиулярник, пропиточные ванны, камеры тепловой обработки с подвижными блоками перемещающихся по высоте направляющих роликов, устройством для нагрева шнуров и нитей, состоящим из

двух сиабженных соплами панелей, одна из которых связана со всасывающим, а другая- с нагнетательным патрубком циркуляционного вентилятора, тянульные станции, направляющие ролики, компенсатор для приема шнуров

зажимное устройство для удержания концов шнуров и намоточное устройство, отличающийся тем, что, с целью уменьшения габаритов агрегата, подвижный блок выполнен из двух расположенных друг над другом роликов разиого диаметра, установленных в верхней части камеры тепловой обработки, в нижней части которой расположен направляющий ролик, укрепленный на штоках цилиндров, соединенных с крышкой камеры тепловой

обработки.

2.Агрегат по п. 1, отличающийся тем, что иа входе сопла расположен клапан, выполненный в виде двух входящих один в другой цилиндров с окнами, наружный из которых установлен неподвижно, внутренний - с возможностью вращения.

3.Агрегат по п. 1, отличающийся тем, что па выходе сопла установлены соосно с зазором между собой и стеиками соила нагревательные элементы и отражающие экраны. I S815 f 5 i. I 706211 3

26

3

Фиг. 2

А-А

Фиг 3

Вид S

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОК ТЕПЛОВОЙ ОБРАБОТКИ К АГРЕГАТУ | 1973 |

|

SU407163A1 |

| Агрегат для термофиксации кордных шнуров из синтетических волокон | 1974 |

|

SU537148A1 |

| Термотоннель для упаковки продукции в термоусадочную пленку | 2024 |

|

RU2828895C1 |

| АГРЕГАТ ДЛЯ ОБРАБОТКИ КОРДНЫХ ШНУРОВ ИЛИ НИТЕЙ | 1965 |

|

SU171374A1 |

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПИЩЕВЫХПРОДУКТОВ | 1970 |

|

SU423450A1 |

| УСТАНОВКА ДЛЯ СУШКИ ЛЕНТОЧНЫХ МАТЕРИАЛОВ | 1972 |

|

SU427216A1 |

| РЕЦИРКУЛЯЦИОННАЯ НАГРЕВАТЕЛЬНАЯ УСТАНОВКА | 1973 |

|

SU377354A1 |

| Автономная противообледенительная система воздухоочистительного устройства газотурбинной установки (варианты) | 2022 |

|

RU2790109C1 |

| СИСТЕМА ВЕНТИЛЯЦИИ СЛУЖЕБНОГО МОДУЛЯ ОРБИТАЛЬНОЙ СТАНЦИИ | 1998 |

|

RU2148539C1 |

| Термоусадочный тоннель | 1990 |

|

SU1742146A1 |

Фиг. В

Даты

1972-01-01—Публикация