1

Известны агрегаты для термической обработки пищевых продуктов, например, для окончательной обработки сосисок после первоначальной варки. Они содержат загрузочное устройство с носителями для сформованных изделий, последовательно расположенные камеру для тепловой обработки, камеру для предварительного охлаждения и каме;ру для окончательного охлаждения. Последние две камеры соединены между собой приемно-передаточным устройством с носителями. Камеры для тепловой обработки и для окончательного охлаждения оборудованы петлеобразными конвейерами с носителями, системой воздуховодов и приводными механизмами.

Предлагаемый агрегат позволяет обеспечивать горизонтальное положение носителей изделий на всех участках конвейера, а также повысить надежность в работе и улучшить качество готовых изделий. Это достигается тем, что носители выполнены в виде люлек, образованных двумя параллельными планками, двумя расположенными между ними роликами с поперечными канавками и установленными в этих канавках перегородками. Плаики закреплены на осях, свободно установленных на тяговых органах петлеобразного конвейера, ролики свободно установлены

на тех же осях, а одна из осей имеет ролик, взаимодействующий с копиром.

Чтобы равномерно распределить нагрузки на тяговые органы конвейеров и одновременно сообщить роликам вращение, агрегат целесообразно снабдить рейками, а на противоположных концах роликов каждого носителя установить шестерни, находящиеся с рейками в зацеплении. Носители загрузочного и приемно-передаточного устройств могут представлять собой изогнутые пластины с вертикальными перегородками, образующими ячейки для каждого изделия. Для более надежной загрузки носителей

агрегат желательно снабдить вильчатыми приемниками и вильчатыми съемниками, а пластины выполнить с прорезями для прохода вилок.

Предлагаемый агрегат может производлто санитарную обработку носителей конвейеров. Для этого его целесообразно снабдить коллектором с форсунками для распыления промывной жидкости и приводимыми во вращение щетками.

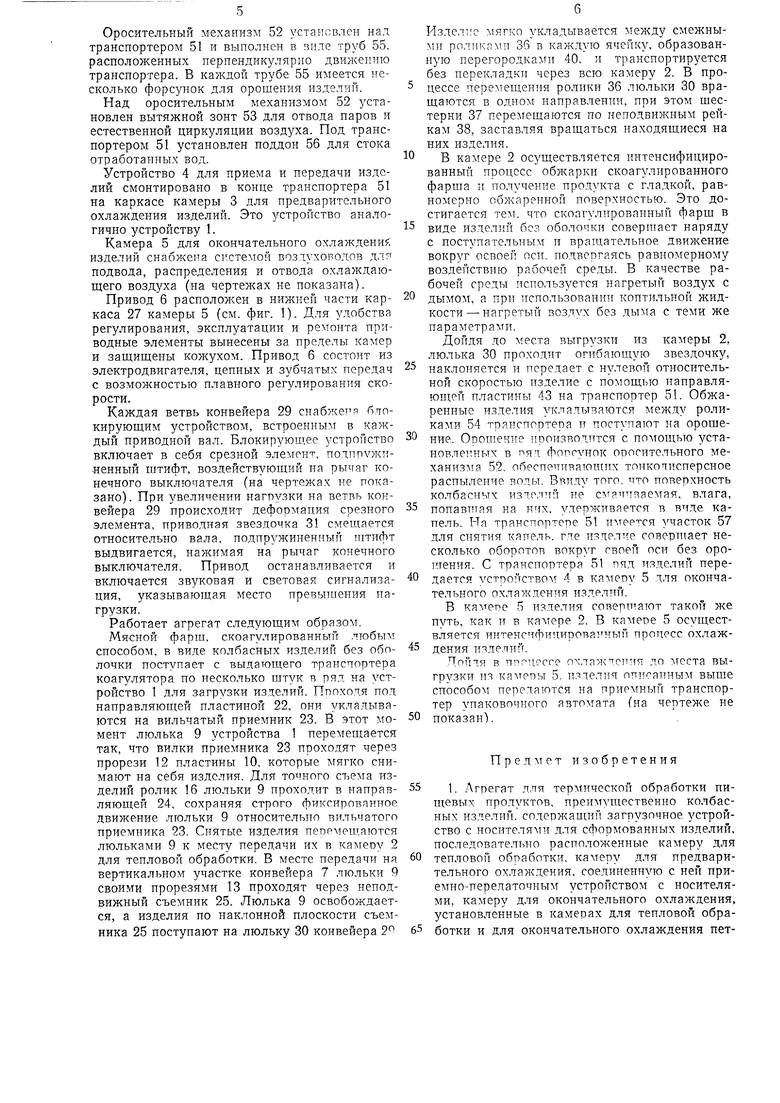

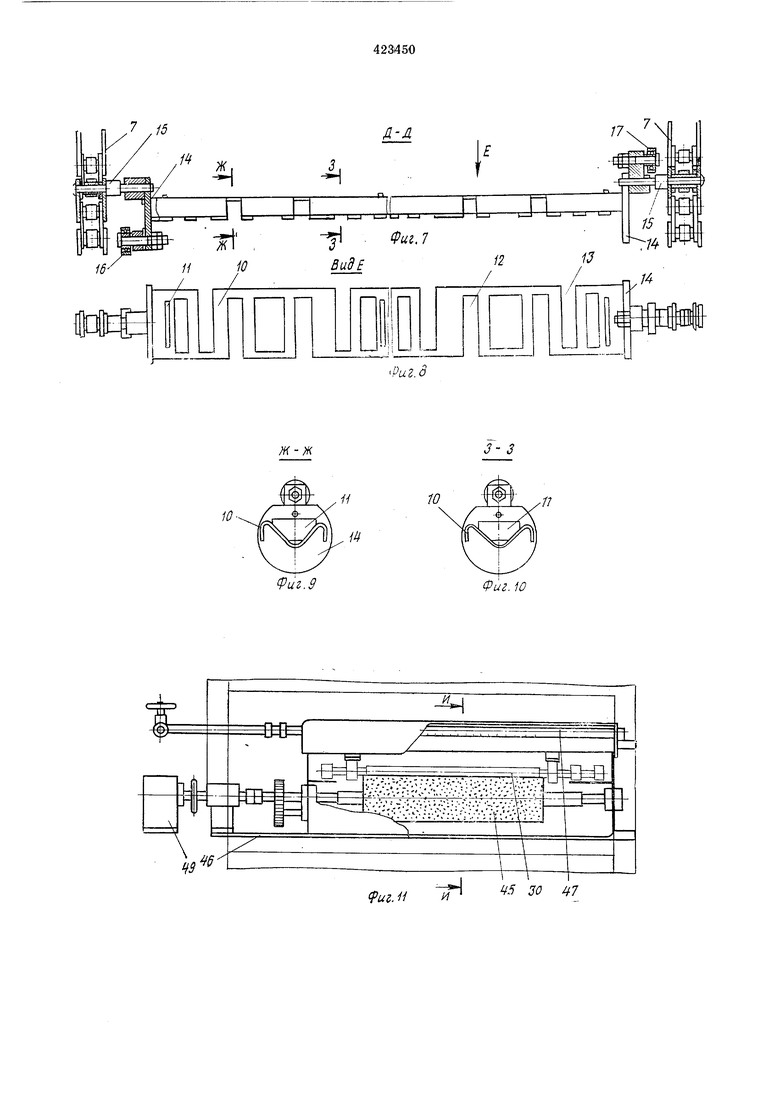

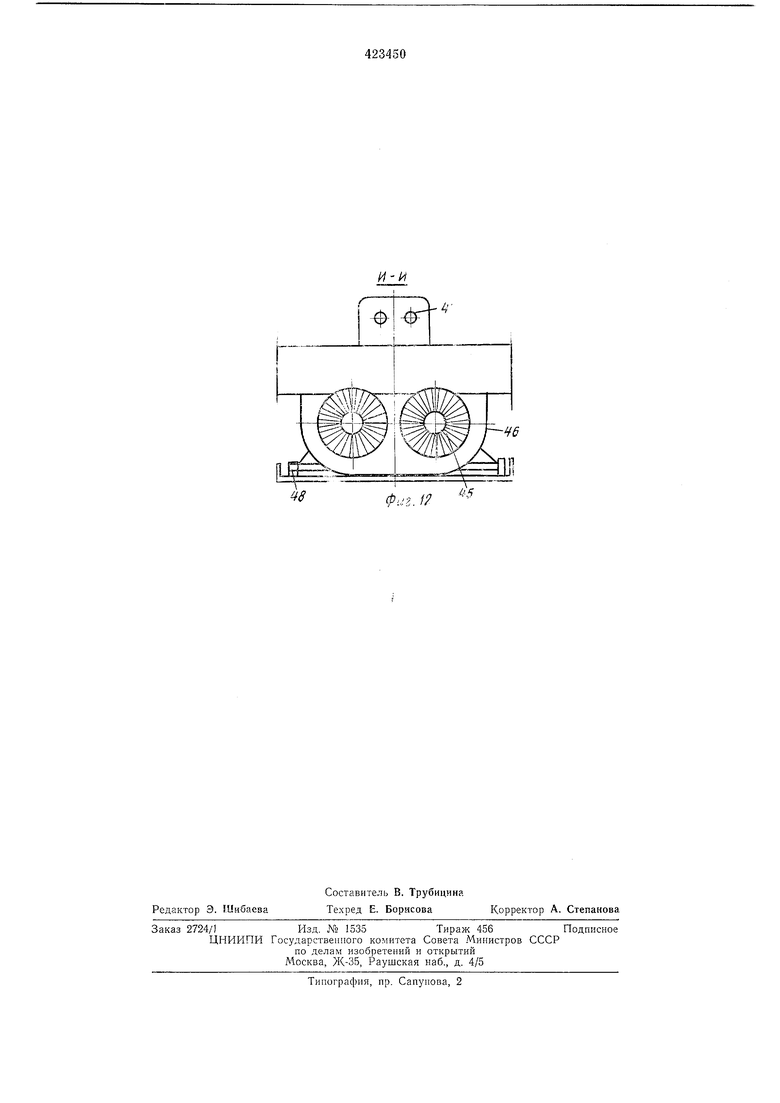

Чтобы увеличить срок службы агрегата, можно каждую ветвь конвейеров снабдить блокирующим механизмом, содержащим срезной элемент и подпружиненный штифт, взаимодействующий на конечный выключатель. На фиг. 1 изображен предлагаемый агрегат, продольный разрез; на фиг. 2 - разрез по А - А па фиг. 1; на фиг. 3 - вид но стрелке Б па фиг. 2; на фиг. 4 и 5 - разрезы по В - В и но Г-Г на фиг. 2; на фиг. 6 - приемпопередаточное устройство; на фиг. 7 - разрез по Д - Д на фиг. 6; на фиг. 8 - вид по стрелке Е па фиг. 7; на ф|ИГ. 9 - разрез по Ж - Ж и по 3 - 3 на фиг. 7; на фиг. 11-устройство для санитарной обработки носителей конвейеров; на фиг. 12 - разрез по И - И на фиг. И. Агрегат содержит загрузочное устройство 1, камеру 2 для тепловой обработки, камеру 3 для предварительного охлаждения, приемнопередаточное устройство 4, аналогичное загрузочному устройству 1, камеру 5 для окончательного охлаждения изделий и привод 6. Устройство 1 (см. фиг. 6) выполнено в виде цепного конвейера 7, смонтированного на каркасе 8 и прикрепленного к камере 2. Между параллельными ветвями конвейера 7 через определенное число звеньев шарнирно укреплены люльки 9, выполненные в виде изогнутой пластины 10 (см. фиг. 7). Перегородки 11 в пластинах 10 образуют ячейки для изделий. В каждой ячейке с обеих стороп выполпены по две прорези 12 и 13 (см. фиг. 8). Пластина 10 закреплена на боковинах 14, которые посредством пальцев 15 шарнирпо закрепледы на цепях конвейера 7. На каждой боковине 14 закреплены направляющие ролики 16 в нижней части и 17 в верхней части. На приводном валу 18 (см. фиг. 3), расположенном в верхней части конвейера, жестко установлены две приводные звездочки 19 и цилиндрическая шестерня (на чертеже не показана) привода. Натяжка ветвей конвейера производится посредством двух механизмов 20. Отклоняющие звездочки 21 установлены на пальцах консольно. На каркасе 8 конвейера в зоне загрузки закреплены с возмолсностью регулировки направляющая пластина 22, вильчатый приемник 23 и направляющая 24 для ролика 16 люльки 9, обеспечивающая фиксированный проход люльки в месте съема изделий с приемника 23. В зоне передачи также с возможностью регулировки установлен вильчатый съемник изделий 25 и направляющая 26 (см. фиг. 6) для ролика 17 люльки 9, обеспечивающая фиксированное прохождепие люльки 9 при съеме изделий. Камера 2 состоит из каркаса 27, па котором закреплены теплоизоляционпые панели 28 (см. фиг. 1) и смонтирован бесконечный многоярусный цепной конвейер 29 с люльками 30 для изделий. Ветви параллельных цепей конвейера 29 расположены одна над другой и огибают приводные звездочки 31, натяжные звездочки 32 и направляющие звездочки 33. Люлька 30 образована планками 34, в которых жестко закреплены две параллельные оси 35, несущие ролики 36 из гидрофобного материала. Ролики 36 установлены с возможностью свободного проворачивания вокруг осей 35 при помо510 15 20 25 30 35 40 45 50 55 60 65 щи щестерни 37, насаженной па конец ролика. Шестерня 37 находится в зацеплении с зубчатой рейкой 38, неподвижно установленной на каркасе 27 (см. фиг. 2-5). Для равномерной нагрузки обеих ветвей конвейера 29 и создания нормального заценления рейки 38 с шестернями 37 последние установлены на противоположных концах смежных роликов 36 люльки 30 (см. фиг. 3). Ролики 36 снабжены кольцевыми канавками 39, в которые вставлены перегородки 40. Образующие ролики 36 могут свободно проворачиваться, в то время как перегородки остаются неподвилсными. Люлька 30 благодаря подвижному зажиму 41 .может быть легко снята с конвейера 29 или установлена на него. Люлька 30 сохраняет горизонтальное положение на всех участках конвейера 29 принудительпо, благодаря взаимодействию оси 35 с помощью рычага 42 с копирами (на чертеже не показаны), установленными па каркасе. На нижней ветви конвейера 29 в месте передачи изделий из камер 2 и 5 с возможностью регулировки и соосно с огибаемой звездочкой 31 устаповлена направляющая пластипа 43, повторяющая траекторию наклоняемой в этом месте люльки 30 с помощью копиров. Камера 2 для окончательной тепловой обработки снабжена системой воздуховодов для подвода, распределения и отвода рабочей среды (на чертежах не показан). Для очистки люлек 30 от жира и продуктов осалсдения дыма камеры 2 и 5 снабжены механизмом 44 санитарной обработки люлек, установленным в зоне холостой ветви главного конвейера 29. Механизм 44 представляет собой две щетки 45, смонтированные на самостоятельном каркасе 46 и коллектор 47 с форсунками для подачи моющей жидкости (см. фиг. 11). Коллектор 47 установлен над холостой ветвью конвейера 29, а щетки - под ней. Каркас 46 установлен на катках 48 так, что механизм 44 может выдвигаться из камеры 2. Привод 49 щеток 45 индивидуальный. Агрегат снабжен общим коллектором 50 сбора и отвода из камеры всех сточных вод при санитарной обработке камер 2 и 5. Устройство 3 для предварительного охлаждения изделий смонтировано между камерами 2 и 5 (см. фиг. 1) и состоит из транспортера 51для орошения, оросительного механизма 52с вытяжным зонтом 53 и устройством 4 для приема и передачи изделий с цепного транспортера 51 в камеру 5. Транспортер 51 имеет две бесконечные ветви, между которыми с определеппым шагом расположены вращающиеся ролики 54, выполнепные аналогично роликам 36 люльки 30. Транспортер 51 приводится в движение от общего привода 6. Над верхней ветвью трапспортера 51 по его щирипе расположены неподвижные щины, разделяющие ряды движущихся на роликах 54 изделий.

5

Оросительный механизм 52 устаиовлен над транспортером 51 и выполнен в виде труб 55, расположенных перпендикулярно движению транспортера. В каждой трубе 55 имеется несколько форсунок для орошения изделий.

Над оросительным механизмом 52 установлен вытяжной зонт 53 для отвода паров и естественной циркуляции воздуха. Под транспортером 51 установлен поддон 56 для стока отработанных вод.

Устройство 4 для приема и передачи изделий смонтировано в конце транспортера 51 на каркасе камеры 3 для предварительного охлаждения изделий. Это устройство аналогично устройству 1.

Камера 5 для окончательного охлаждений, изделий снабжена системой воздуховодов для подвода, распределения и отвода охлаждающего воздуха (на чертежах не показана).

Привод 6 расположен в нижней части каркаса 27 камеры 5 (см. фиг. 1). Для удобства регулирования, эксплуатации и ремонта приводные элементы вынесены за пределы камер и защищены кожухом. Привод 6 состоит из электродвигателя, ценных и зубчатых передач с возможностью плавного регулирования скорости.

Каждая ветвь конвейера 29 снабжетя блокирующим устройством, встроенным в каждый приводной вал. Блокирующее устройство включает в себя срезной элемент, подпружиненный штифт, воздействующий па рычаг конечного выключателя (на чертежах не показано). При увеличении нагрузки на ветвь конвейера 29 происходит деформация срезного элемента, приводная звездочка 31 смещается относительно вала, подпружиненный штифт выдвигается, нажимая на рычаг конечного выключателя. Привод останавливается и включается звуковая и световая сигнализация, указывающая место нревытнения нагрузки.

Работает агрегат следующим образом.

Мясной фарш, скоагулированный любым способом, в виде колбасных изделий без оболочки поступает с выдающего транспортера коагулятора но несколько штук в ряд на устройство 1 для загрузки изделий. ПРОХОДЯ под направляющей пластиной 22, они укладываются на вильчатый приемник 23. В этот момент люлька 9 устройства 1 перемещается так, что вилки приемника 23 проходят через прорези 12 пластины 10, которые мягко снимают на себя изделия. Для точного съема изделий ролик 16 люльки 9 проходит в направляющей 24, сохраняя строго фиксированное движение люльки 9 относительно вильчатого приемника 23. Снятые изделия перемеш.аются люльками 9 к месту передачи их в камеру 2 для тепловой обработки. В месте передачи на вертикальиом участке конвейера 7 люльки 9 своими прорезями 13 проходят через неподвижный съемник 25. Люлька 9 освобождается, а изделия но наклонной плоскости съемника 25 поступают на люльку 30 конвейера 2

б

Изделие ягкo укладывается между смежными ролика ЛИ 36 в каж.дую ячейк}, образованную перегородка ти 40, и транспортируется без перекладки через всю камеру 2. В процессе перемещения ро,чнки 36 люльки 30 вращаются в одном направлении, при этом шестерни 37 перемещаются по неподвижным рейкам 38, заставляя вращаться находящиеся на них изделия.

В камере 2 осуществляется интенсифицированный процесс обжарки скоагулированного фарша и получение продукта с гладкой, равномерно обжаренной поверхностью. Это достигается тем, что скоагулнрованный фарш в виде изделий без оболочки совершает наряду с поступательным н вращательное движение вокруг освоей оси, подвергаясь равномерному воздействию рабочей среды. В качестве рабочей среды используется нагретый воздух с дымом, а при использовании коптильной жидкости- нагретый воздух без дьта с теми же параметрами.

Дойдя до места выгрузки из камеры 2, люлька 30 проходит огибающую звездочку, наклоняется и передает с нулевой относительной скоростью изделие с помощью направляющей пластины 43 на транспортер 51. Обжаренные изделия укладываются между роликами 54 транспортера и поступают на орошение. Орошение производится с помощью установленных в пял форсунок оросительного механизма 52. обеспечнваюшпх тонкодисперсное распыление воды. Ввиду того, что поверхность колбасных изтелпй не с ачпваемая, влага, попавнтая на них, удерживается в виде капель. На транспортере 51 имеется участок 57 для снятия капель, где изделие соверп1ает несколько оборотов вокруг своей оси без орошения. С транспортера 51 пяд изделий передается устройством 4 в камеру 5 для окончательного охлаждения изделий.

В камере 5 изделия совершают такой же путь, как и в 2. В камере 5 осуществляется интенсифипированнып процесс охлаждения изделн.

Дойтя в ппртрсге ох.тажт.епття до лгеста выгрузки из калтепы 5. нзлелпя описанным выше способом передаются на приемный транспортер упаковочного автомата (на чертеже не показан).

Предмет изобретения

1. Агрегат для термической обработки пищевых продуктов, пpeи тyшecтвeннo колбасных изделий, содержаший загрузочное устройство с носителями для сформованных нзделий, носледовательно расположенные камеру для тепловой обработки, камеру для предварите,11ьного охлаждения, соединенную с ней приемно-передаточным устройством с носителями, камеру для окончательного охлаждения, установленные в камерах для тепловой обработки и для окончательного охлаждения петлеобразные конвейеры с носителями, систему воздуховодов и приводные механизмы, отличающийся тем, что, с целью обеспечения горизонтального полол ения носителей на всех участках конвейеров, повышения надежности в работе и улучшения качества готовых изделий, носители конвейеров выполнены в - виде люлек, образованных двумя параллельными планкамп, двумя расположенными между пими роликами с поперечными канавками и установленными в этих канавках перегородками, причем планки закреплены на осях, свободно установленных на тяговых органах петлеобразного конвейера, ролики свободно установлены на тех же осях, а одна из последних имеет ролик, взаимодействующий с копиром. 2. Агрегат по п. 1, отличающийся тем, что для равномерного распределения нагрузки на тяговые органы конвейеров и одновременного сообщения роликам вращения, он

8

снабжен рейками, а на противоположных концах роликов каждого носителя установлены щестерНИ, находящиеся с рейками в зацеплении.

3. Агрегат ло п. 1, отличающийся тем, что носители загрузочного и приемно-передаточного устройств представляют собой изогнутые пластины с вертикальными перегородками, образующими ячейки для каждого изделия.

4.Агрегат по пп. 1 и 3, отличающийся тем, что для более надежной загрузки носителей, он снабжен вильчатыми приемниками и вильчатыми съемниками, а пластины вынолйены с прорезями для прохода вилок.

5.Агрегат по п. 1, отличающийся тем, что для санитарной обработки носителей конвейеров, он снабжен коллектором с форсунками для распыления промывной жидкости и

приводимыми во вращение щетками. JL. / 2 jl SJ 7 32 / I i I I Л 50 ,V.5..,,, /Tf 21 3232 Zy 0 5 30 ,//,,i...l 4 fv-x;; 5 566s:4v % xg xxJ b N4xk C x yfeXX Т , ./

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПИЩЕВЫХПРОДУКТОВ | 1973 |

|

SU438405A1 |

| Агрегат для расстойки тестовых заготовок | 1978 |

|

SU768381A1 |

| ЛИНИЯ ДЛЯ ВЫРАБОТКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ НА ЛИСТАХ | 1971 |

|

SU424550A1 |

| ВЫРАБОТКИ МЕЛКОШТУЧНЫХ БУЛОЧНЫХ И СДОБНЫХ ИЗДЕЛИЙ | 1972 |

|

SU343677A1 |

| Установка для охлаждения пищевых продуктов | 1972 |

|

SU486735A1 |

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ КАМЕРА ДЛЯ ОХЛАЖДЕНИЯ | 1969 |

|

SU247339A1 |

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОЛБАСНЫХ ИЗДЕЛИЙ БЕЗ ОБОЛОЧКИ | 1969 |

|

SU252107A1 |

| Устройство для приема формового хлеба от печи | 1971 |

|

SU436651A1 |

| РАССТОЙНЫЙ ШКАФ | 1969 |

|

SU234273A1 |

| КОНВЕЙЕР ДЛЯ ПРОИЗВОДСТВА ОБУВИ | 1966 |

|

SU180519A1 |

.. 35 37 /5d sC n 39 К IL i.Ii 1ИЕ ДВЕ|:11е -4 %... xi-xi 15

21

Фиг. 6

1)

rU

i. G3ь«-)

Id

да

Д-Л

. 7

/213

/4

JU

///

10//

N

Ф1.;г.

Даты

1974-04-15—Публикация

1970-07-17—Подача