СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОЙ

1

Известен способ изготовления армированной пластмассовой трубы с соединительными элементами на концах, выполненными в виде раструба и втулки, нар жпая поверхность которой соответствует внутренней поверхности раструба. Этот способ заключается в том, что соединительные элементы приформовывают к трубе наложения па ее концевые участки формуемой полимерной композиции в сочетании с арматурой.

Иредлагаемый способ отличается тем, что, с целью повышения прочности связи трубы с соедииительпыми элементами, образование последних осуществляют путем спиральной обмотки копцевых участков оправки, используемой для формования трубы, лептой пропитанного связующей композицией армирующего материала с продольно-поперечным расположением нитей арматуры с последующей опрессовкой заготовки в объеме, ограниченном поверхностями разъемной формы и торцового зшора. Для повышения производительности процесса на стадии формования соединительных элементов состыковывают две оправки так, что их растрзбные участки направлены в противоположные стороны, после чего обматывают раструбные и состыкованные участки оправок формуемым материалом, затем опрессовывают его и после удаления формовочной ТРУБЫ

оснастки разрезают полученное изделие по плоскости сопряжения обеих оправок.

Раструб образуется путем навивки трубы на оправку соответствующей формы, а входящая

в раструб часть формируется на поверхности , трубы до того, как смола подвергается отверждению. Это создает однородную структуру, имеющую необходимую конфигурацию, и устраняет необходимость механической обработ-,

ки. По описываемому способу создают комбинированную усиленную пластмассовую трубу, п.меющую раструб и входящнй в раструб конец, выдерживлющу о внутренние и наружные сжимающие нагрузкн.

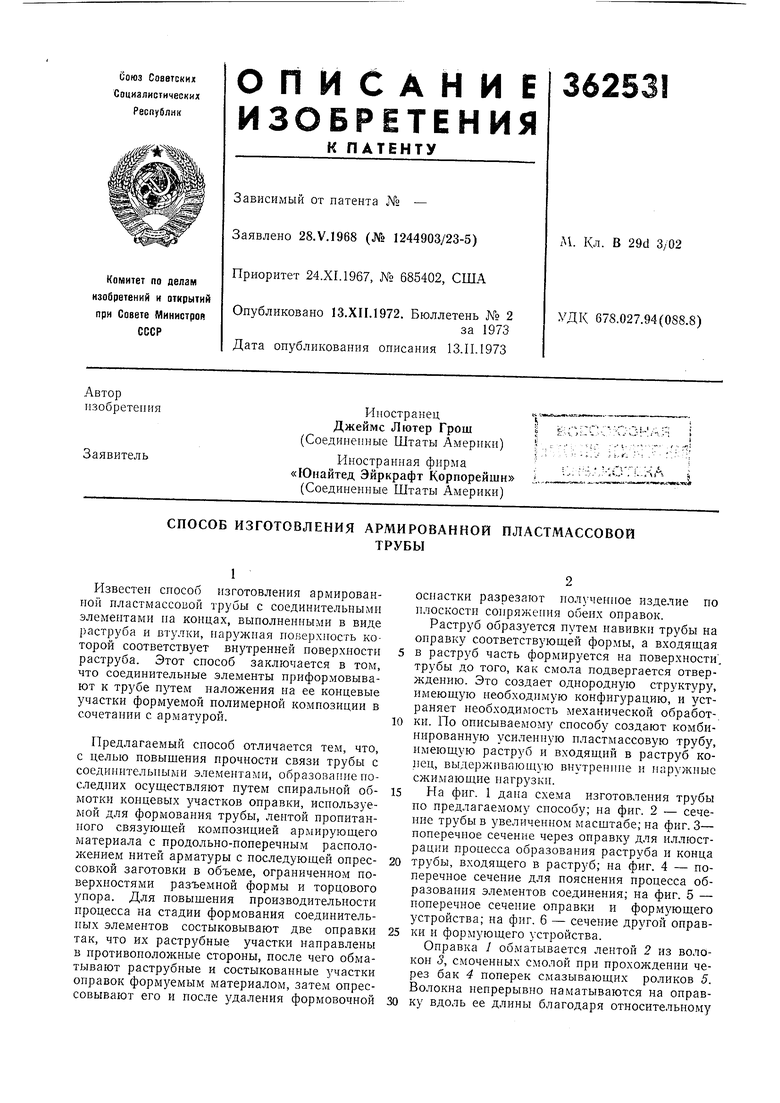

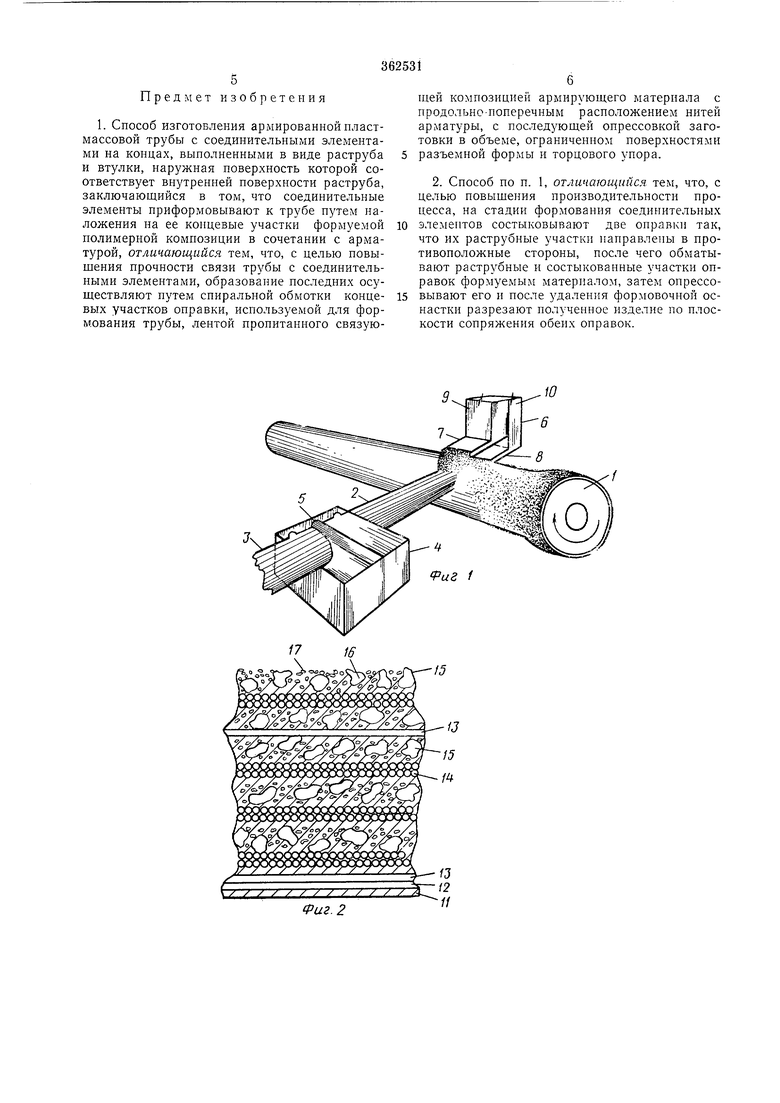

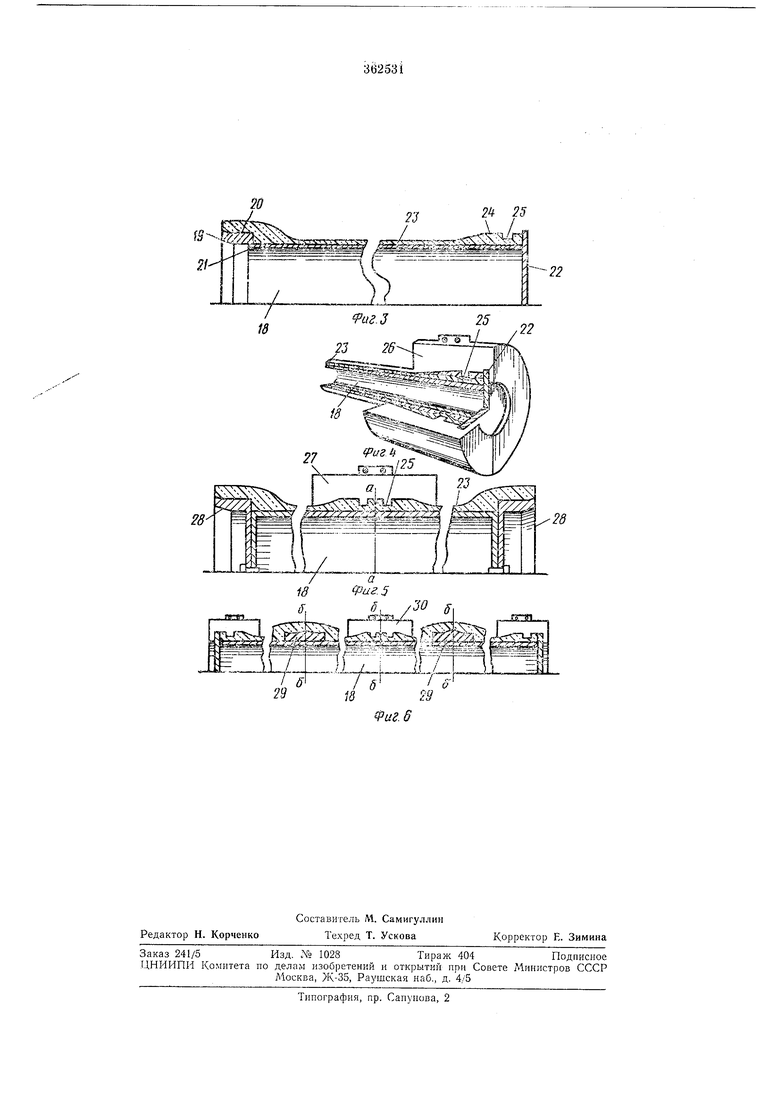

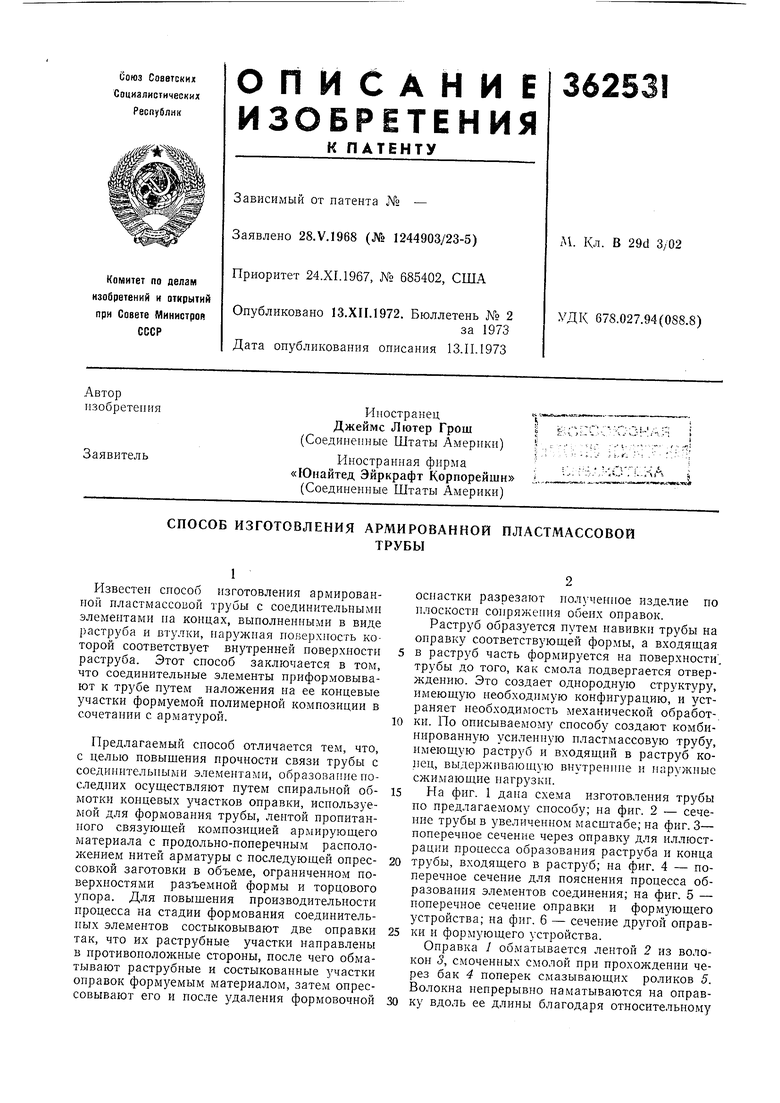

На фиг. 1 дана схема изготовления трубы по предлагаемому способу; на фиг. 2 - сечение трубы в увеличенном масщтабе; на фиг. 3- поперечное сечение через оправку для иллюстрации процесса образования раструба и конца

трубы, входящего в раструб; на фиг. 4 - поперечное сечепие для пояснения процесса образоваппя элементов соединения; на фиг. 5 - поперечное сечение оправки и формующего устройства; на фиг. 6 - сечение дрз-той оправки и формующего устройства.

Оправка J обматывается лентой 2 из волокон 3, смоченных смолой при прохождении через бак 4 поперек смазывающих роликов 5. Волокна непрерывно наматываются на оправку вдоль ее длины благодаря отпосительно.му ПЛАСТМАССОВОЙ

возвратио-поступателыю.му движению вдоль оси оправки во время ее вращения. Шаг намотки может регулироваться соответствующим подбором скорости вращения оправки и скорости продольного перемещения. Волокнистая лента 2 применяется предпочтительно с очень высоким углом намотки так, что непрерывные, расположенные но кольну волокна образуют петлевые намотки.

Бункер 6 размещен над оправкой 1 и состоит из двух раздельных разгрузочных частей 7 и , имеюидих самостоятельные питатели 9 и 10. Разгрузочная часть 7 находится впереди разгрузочной части 8. Разгрузочные части расположены вертикально над местом соприкосновения ленты с оправкой, и частицы сыпучего материала, подаваемые из разгрузочной части 7, попадают на ленту первыми во время вращепия оправки, а частицы разгрузочной части 8 размещаются поверх первых частиц. На ленте находится достаточное количество смолы для того, чтобы частицы сыпучего материала приклеивались к ленте. Частицы в питателе 9 более крупные, чем в питателе 10, и более крупные частнцы укладываются па ленту первыми, а более мелкие располагаются на более крупных и между ними.

Процесс продолжается в течение нескольких Проходов для получения стенки нужной толщины, после чего производится процесс вулкааизацни, и затем оправка извлекается. При помоиди указанного метода обеспечивается более высокая равномерность толщины слоя песка и более высокая плотность слоя, чем в случае применения частиц случайных размеров или только одного размера. Когда используются частицы случайных размеров, стенка получается неравномерной толщины. Когда применяются частицы одного размера, толщина стенки может регулироваться, однако плотность слоя получается недостаточной. Благодаря нредлагаемому процессу более крупные частицы накладываются на ленту первыми, создавая равномерный по толщине слой, а более мелкие частицы заполняют промежутки между крупными, повыщая плотность без увеличения слоев сыпучего материала.

Размеры частиц могут выбираться в довольно щироких пределах. Было найдено, что трубы желаемых характеристик получаются при применении крупных частиц размером от 2,38 до 1,19 мм, а мелких - от 0,149 до 0,005 мм.

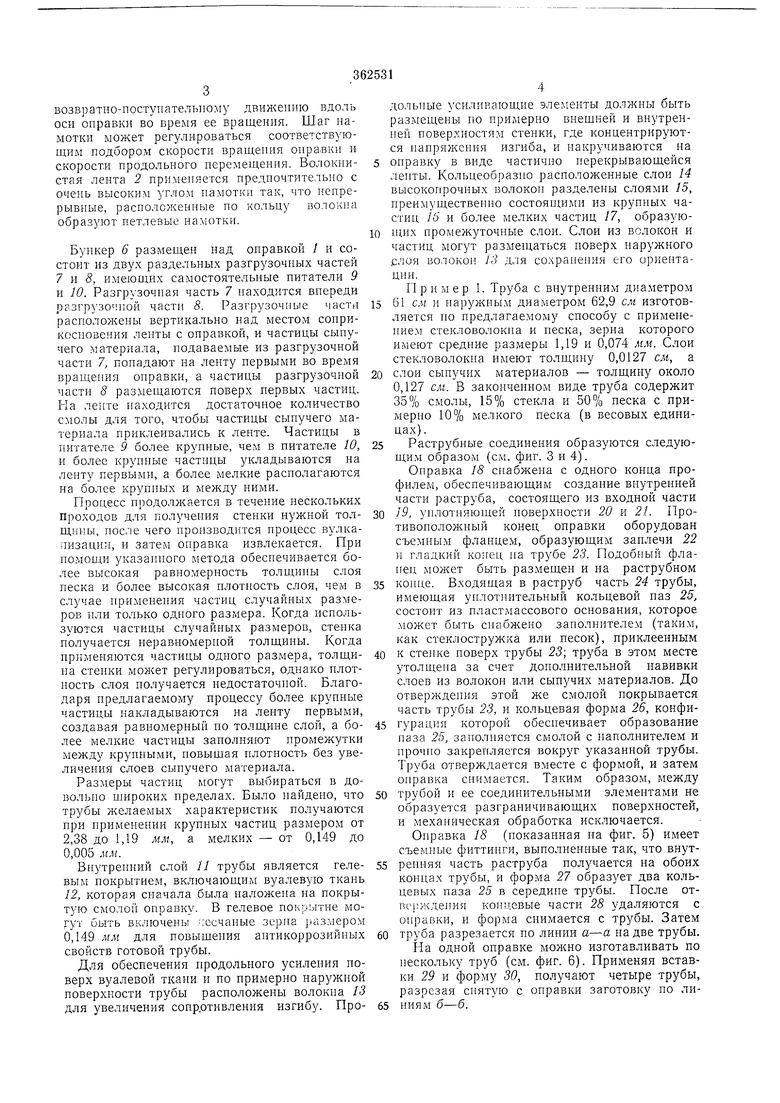

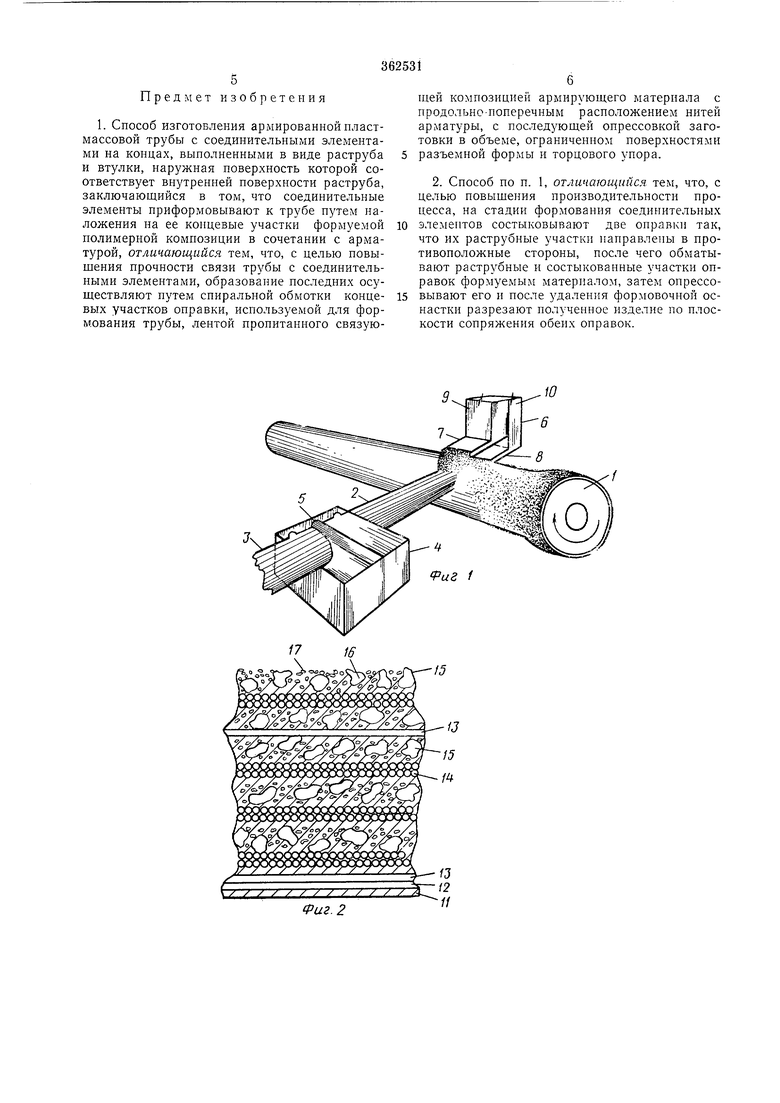

Внутренний слой 11 трубы является гелевым покрытием, включающим вуалевую ткань 12, которая спачала была наложена на покрыт Ю смолой оправку. В гелевое по рытне могут быть включены :;есчапые зерпа {размером 0,149 мм для повыщения антикоррозийных свойств готовой трубы.

Для обеспечения продольного усиления поверх вуалевой ткани и по примерно наружной поверхности трубы расположены волокна 13 для увеличения сопротивления изгибу. Продольные усиливающие элементы должны быть размещены по примерно внещней и внутренней поверхностям стенки, где концентрируются напряжения изгиба, и накручиваются на

оправку в виде частично перекрывающейся ленты. Кольцеобразно расположенные слои 14 высокопрочных волокон разделены слоями 15, преимуществеипо состоящими из круппых частиц /6 и более мелких частиц 17, образуюнщх промежуточные слои. Слои из волокон и частиц могут размещаться новерх наружного слоя волокон /,) для сохранения его ориентации.

Пример 1. Труба с внутренним диаметром

61 см и наружным диаметром 62,9 см изготовляется но предлагаемому способу с применением стекловолокна и песка, зерпа которого имеют средние размеры 1,19 и 0,074 мм. Слои стекловолокна имеют толщину 0,0127 см, а

слои сыпучих материалов - толщину около 0,127 см. В законченном виде труба содержит 35% смолы, 15% стекла и 50% песка с примерно 10% мелкого песка (в весовых единицах) .

Раструбные соединения образуются следующим образом (см. фиг. 3 и 4).

Оправка 18 снабжена с одного конца профилем, обеспечивающим создание внутренней части раструба, состоящего из входной части

J9, уплотняющей поверхпости 20 и 21. Противоположпый конец оправки оборудован съемным фланцем, образующим заплечи 22 и гладкий конец на трубе 23. Подобный фланец может быть размещен и на раструбном

конце. Входящая в раструб часть 24 трубы, имеющая уплотнительный кольцевой паз 25, состоит из пласт.массового основания, которое может быть снабл ено занолнителем (таким, как стеклостружка или песок), приклеенным

к стенке поверх трубы 23; труба в этом месте утолщена за счет дополнительной навивки слоев из волокон или сыпучих материалов. До отверждения этой же смолой покрывается часть трубы 23, и кольцевая форма 26, конфигурация которой обеспечивает образование паза 25, заполпяется смолой с наполнителем и прочпо закрепляется вокруг указанной трубы. Труба отверждается вместе с формой, и затем оправка снимается. Таким образо.м, между

трубой и ее соединительными элементами не образуется разграничивающих поверхностей, и механическая обработка исключается.

Оправка 18 (показанная на фиг. 5) имеет съемные фиттинги, выполненные так, что внутренняя часть раструба получается на обоих концах трубы, и форма 27 образует два кольцевых паза 25 в середине трубы. После отвсрждения концевые части 28 удаляются с оправки, и форма снимается с трубы. Затем

труба разрезается по линии а-а на две трубы. На одной оправке можно изготавливать по нескольку труб (см. фиг. 6). Применяя вставки 29 и форму 30, получают четыре трубы, разрезая снятую с оправки заготовку по лиПИЯМ б-б.

Предмет изобретения

1. Способ изготовления армированной пластмассовой трубы с соединительными элементами на концах, выполненными в виде раструба и втулки, наружная поверхность которой соответствует внутренней поверхности раструба, заключающийся в том, что соединительные элементы нриформовывают к трубе путем наложения на ее концевые участки формуемой полимерной композиции в сочетании с арматурой, отличающийся тем, что, с целью повышения прочности связи трубы с соединительными элементами, образование последних осуществляют путем спиральной обмотки концевых участков оправки, используемой для формования трубы, лентой пропитанного связую6

щей композицией армирующего материала с продольно-ноперечным расноложением нитей арматуры, с последующей опрессовкой заготовки в объеме, ограниченном поверхностями разъемной формы и торцового унора.

2. Способ по п. 1, отличающийся тем, что, с целью повыщения производительности процесса, на стадии формования соединительных элементов состыковывают две оправки так, что их раструбные участки направлены в противоположные стороны, после чего обматывают раструбные и состыкованные участки оправок формуемым материалом, затем опрессовывают его и после удаления формовочной оснастки разрезают полученное изделие по плоскости сопряжения обеих оправок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ СТЕКЛОПЛАСТИКА | 1973 |

|

SU365879A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТ | 1972 |

|

SU341208A1 |

| УСТРОЙСТВО для УПЛОТНЕНИЯ ПОЛОТНА | 1972 |

|

SU360787A1 |

| ФОТОЧУВСТВИТЕЛЬНЫЙ СВЯЗУЮЩИЙ СЛОЙ | 1973 |

|

SU398062A1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ОКОМКОВАНИЯ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1973 |

|

SU382298A1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОЙ ПЛЕНКИ НА ПОВЕРХНОСТЬ ВОДОЕМА | 1970 |

|

SU285680A1 |

| ЛЕНТОЧНЫЙ СВЕРХПРОВОДНИК | 1971 |

|

SU297215A1 |

| СНОСОВ ПОЛУЧЕНИЯ ФОТОТЕРМОГРАФИЧЕСКИХ РЕПРОДУКЦИЙ | 1969 |

|

SU242788A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАНЫ | 1971 |

|

SU309530A1 |

| КОЛЬЦЕВОЙ РОТАЦИОННЫЙ РЕАКТОР | 1971 |

|

SU293319A1 |

Фиг. 2

29

22

Авторы

Даты

1973-01-01—Публикация