Известен способ изготовления трубы из стеклопластика путем памотки лепты из пропитанных связующим составом стекловолокон па оправку с одновременным введением частиц твердого сыпучего материала между соседними витками с последующим отверждением связующего.

Предлагаемый способ отличается от известного тем, что с целью повыщения стойкости изделий к внешним механическим нагрузкам на стадии введения прослойки между витками применяют песок неоднородного гранулометрического состава, укладывая сначала его крупные частицы с размером 1,2 - - 2,4 мм, а затем более мелкие, с размером 0,005-0,15 мм, располагая их равномерно между крупными частицами.

Между витками формуемой трубы одновременно с песком подают отрезки стекловолокон.

Желательно, чтобы конструкция трубы после отверждения смолы содержала значительное количество волокнистого материала для выдерживания внутренних нагрузок и достаточное количество сыпучего материала между волокнистыми слоями для сопротивления с}катия и иродольпым нагрузкам. Однако из-за указанных ограничений сравнительной толщины соответствующих слоев в } екоторых случаях, когда возникают крайне высокие

внешние сдавливающие нагрузки, возможно придется включить количество сыпучего материала несколько большее, чем это требуется для сопротивления внутренним давлениям.

Благодаря высокой прочности, химическим и физическим свойствам, а также приемлемой стоимости стекловолокно можно считать наиболее предпочтительиым материалом. Однако можио применять другие высокопрочные волокна, например металлические проволоки или волокна и другие материалы, иапрпмер волокнистую окись кремиия. Волокиа можио примеиять иепрерывные од1П1ариые либо

силетеиные.

Предпочтительным материалом является песок. Однако можно прпмепять н многие другие материалы, например, окись кремиия в сыпучем виде, мелкие пустотелые щарики

различных материалов, углерод (уголь) и графит. Если, например, требуется трубопровод легкого веса, предпочтительными материалами являются вермикулит или мелкио полые шарпки, различных матерналов, таких

как стекло пли феноловые смолы.

При изготовлении пластмассовых конструкций можно применять разлнчные связь вающие системы, наиболее предночтнге.чып, эпоксидные или полистирольные системы.

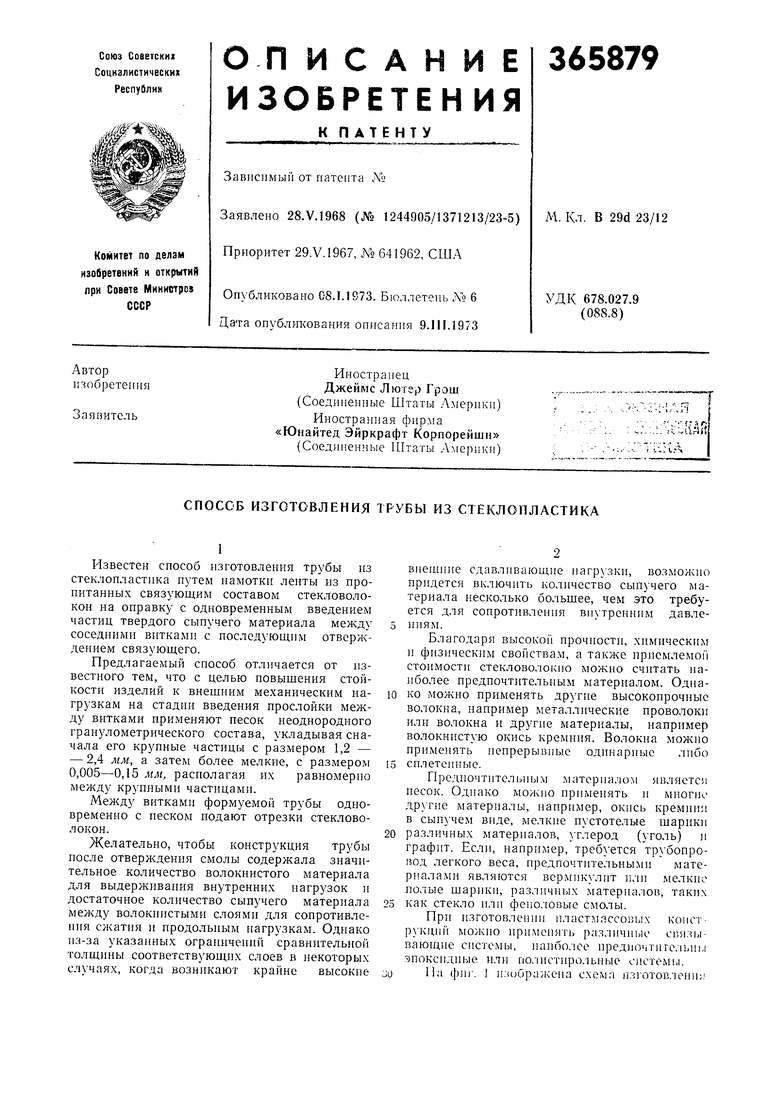

Па . 1 изииражеиа схема 1131-отовленн;,

трубы; на фиг. 2-поперечное сечение стенки трубы в увеличенном виде.

Оправка 1, приспособленная для вращения по направлению указанному стрелкой, обматывается лентой 2 из волокон 3, смоченных смолой при прохождении через бак 4 и поперек смазывающих роликов 5, действующих непрерывно. Волокна непрерывно наматываются иа оправку вдоль ее длины благодаря от оситсльному возвратно-поступательному движению вдоль осп оправки во время ее вращения. Шаг иамотки можно регулировать известными в технике способами, соответствующим подбором скорости вращения оправки и скоростью продольного перемещения. Волокнистая лента 2 предпочтительно применяется с очепь высоким углом намотки так, что непрерывные, расположенные по кольцу волокна образуют, по существу, петлевые памотки. Устройство имеет бункер 6, который расположен над оправкой 1 в месте, где леита 2 соприкасается с оиравкой. Бункер состоит из двух раздельных разгрузочных частей 7 и 8, каждая из которых имеет самостоятельиый иитатель 9 и 10. Разгрузочная часть 7 расположеиа впереди разгрузочной части 8, причем пространство между ними на чертеже преувеличено для более ясного представления схемы, изображеииой на фиг. 1. Разгрузочные части распололсены вертпкально над местом соприкосновения леиты 2 с оправкой так, что частицы сыпучего материала, подаваемые из разгрузочной части 7, попадают на ленту первыми во время вращения оправки, а частицы из части 8 размещают поверх них. На ленте находится смола в количестве, достаточном для того, чтобы частицы сыпучего материала приклеивались к ней. Частицы в питателе 9 более крупны, чем в питателе 10, так что более крупные частицы укладываются иа ленту первыми, а более мелкие располагаются иа более крупных и между ними.

Этот процесс продолжается в течеиие нескольких проходов для получения стенки нужной толщины, после чего производится процесс вулканизации, затем оиравка извлекается. Примеияя предлагаемый способ, получают более высокую равномерность толщины слоя песка и более высокую плотность слоя, чем в случае применения частиц случайных размеров или только одного размера. Когда примеияют частицы случайиых размеров, стенка получается неравномерной толщины. Когда иримеияют частицы одного размера, толщину стеики можно регулировать, однако плотиость слоя получается недостаточной. Благодаря предлагаемому процессу более круппые частицы накладьшаются на ленту первыми, создавая равномерный по

толщине слой, а более мелкие частицы заполняют промежутки между крупиыми, повыщая плотность без увеличения слоев сыпучего материала.

Размеры частиц можно выбирать в довольно щироких пределах. Трубы желаемых характеристик получают, применяя крупные частицы размером от 2,38 м до 1,19 мм, а мелкие в пределах от 0,149 м до 0,005 мм.

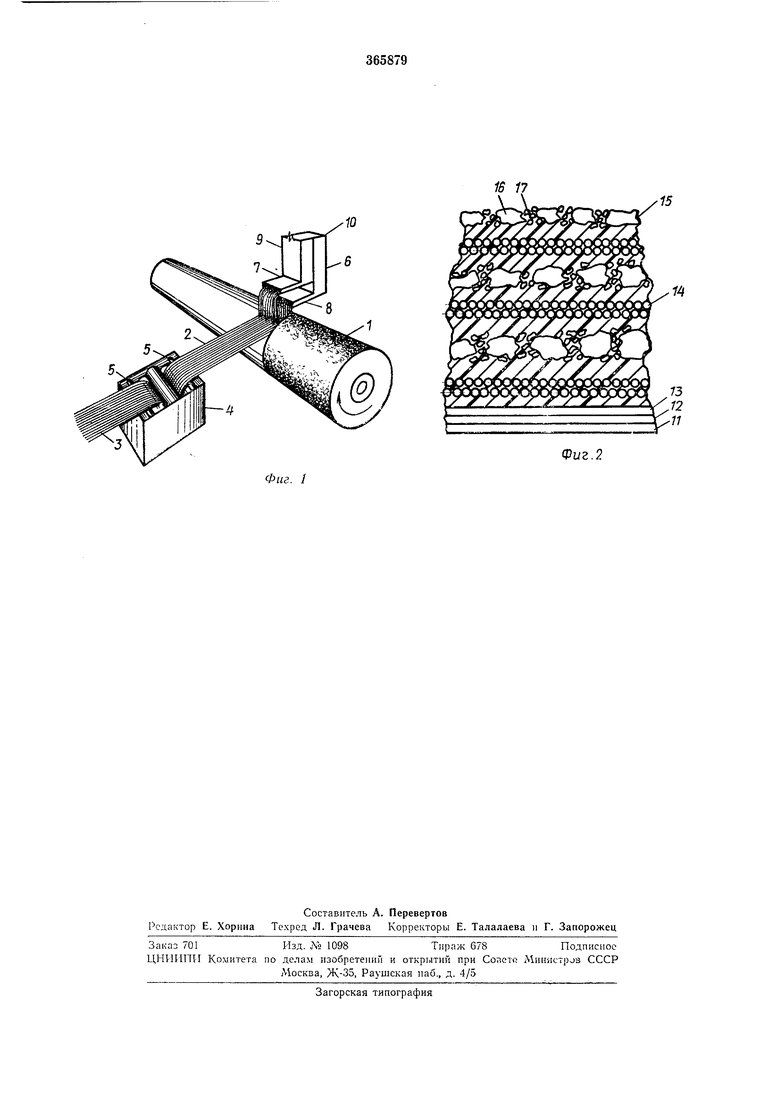

На фиг. 2 показаио поперечиое сечение стенки трубы, изготовлеииой согласно изобретению. Внутренний слой 11 представляет собой гелевое покрытие, содержащие вуалевую ткань 12, которая вначале была навернута на покрытую резиной оправку. Для обеспечения иродольного усплення поверх вуалевой тканн н вдоль нее располагаются волокна 13. Слои расположенных по кольцу волокон 14 разделены слоями сыпучего магериала 15, каждый из которых содержит круиные 16 и мелкие 17 частицы. Толщипа слоев сыпучих материалов определяется, по существу, крупиыми частицами. Вся конструкция вместе удерживается при помощи

вулканнзироваииой резиновой оболочки.

Н р н м е р. Труба с внутренним диаметром 61 см и наружным диаметром 62,9 см изготовлена иредлагаемым способом с применением стекловолокна н песка, зерна которого имеют среднне размеры 1,19 и 0,074 мм. Слои стекловолокиа имеют толщину 0,0127 см и слои сыиучих материалов имеют толщину около 0,127 см. В законченном виде труба содержит следующее количество компонентов, %: смолы 35, стекла 15 и песка 50, примерно с 10% мелкого песка в весовых единицах.

Н р е д м е т изобретения

1.Способ изготовления трубы из стеклопластика путем памотки ленты из пропитанных связующим составом стекловолокон на оправку с одновременным введением частиц

твердого сынучего материала между соседними витками с последующим отверждением связующего и съемом трубы с оправки, отличающийся тем, что, с целью повыщения стойкости изделий к внещним механическим

нагрузкам, между смежными витками трубы на стадии ее формования вводят песок неоднородного гранулометрического состава, укладывая сначала его крупные частицы с размером 1,2-2,4 мм, а затем более мелкие, с

размером 0,005-0,15 МЛ1, располагая их равиомерио между крупными частицами.

2.Сиособ по п. 1, отличающийся тем, что мелсду витками формуемой трубы одновременно с песком подают отрезки стекловолокон.

16 17

15

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СССРПриоритет 24.XI.1967, N° 685402, СШАОпубликовано 13.XII.1972. Бюллетень N° 2за 1973Дата опубликования описания 13.11.1973УДК 678.027.94(088.8) | 1973 |

|

SU362531A1 |

| ФОТОЧУВСТВИТЕЛЬНЫЙ СВЯЗУЮЩИЙ СЛОЙ | 1973 |

|

SU398062A1 |

| КОЛЬЦЕВОЙ РОТАЦИОННЫЙ РЕАКТОР | 1971 |

|

SU293319A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАНЫ | 1971 |

|

SU309530A1 |

| ЛЕНТОЧНЫЙ СВЕРХПРОВОДНИК | 1971 |

|

SU297215A1 |

| Армированная труба из пластического материала | 1967 |

|

SU528025A3 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМОВАНИЯ РЕЗЬБЫ И СТЕКЛОПЛАСТИКОВАЯ ТРУБА С РЕЗЬБОЙ, ИЗГОТОВЛЕННОЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2011 |

|

RU2460746C1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ОКОМКОВАНИЯ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1973 |

|

SU382298A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТ | 1972 |

|

SU341208A1 |

| Труба стеклокомпозитная для напорных и безнапорных трубопроводов, прокладываемых методом микротоннелирования | 2019 |

|

RU2717728C1 |

Авторы

Даты

1973-01-01—Публикация