Изобретение относится к области получения пеноматериалов с небольшой плотностью и стойких при высоких температурах реакцией взаимодействия органического полиизоцианата с полиэпоксидом.

Известен способ получения пеноматериалов на основе композиции, состоящей из полиизоцианата, эпоксидного компонента, катализатора, вспенивающего агента и других целевых добавок, путем перемещивания компонентов композиции с последующим вспениванием, причем в качестве эпоксидного компонента используют гидроксилсодержащий полиэпоксид IB количестве 0,5 экв. на 1,5 экв. полиизоцианата.

Предлагаемый способ предусматривает использование в качестве эпоксидного компонента мономерното гомоциклического полиэпоксида.

Мономерный полиэпоксид (II) применяют в количестве, соответствующем 0,7 экв. на 1,25 экв. полиизоцианата (I), предпочтительно 0,8 экв, на 1,0 экв. полиизоцианата (1).Под эквивалентами полиэпоксида (II) подразумевается молекулярный вес последнего, деленный на количество эпоксидных групп в молекуле. Эквивалентный вес выражается в любых единицах, т. е. граммах, фунтах, тоннах и т. д., которые служат и для указания количеств других компонентов в реакционной смеси. Такое же значение имеет термин эквивалент в отношении полиизоцианата (II), а именно, он указывает молекулярный вес поляизоцианата (I) в единицах, которые приняты для обозначения количеств разных компонентов реакционной смеси, де.тенный на количество изоцианатных групп в молекуле.

В реакционной смеси применяют каталитические количества третичного ами«а, т. е. менее молярной пропорции в отношении полиизоцианата (I) и полиэпоксида (II). Третичный амин выгодно применять в количествах, соответствующих примерно 0,01-0,5 экв. на 1 экв. полиизоцианата (I), предпочтительно 0,09-

0,2 экв. на 1 экв. полиизоцианата (I).

Для получения пористых полимеров применять любые органические и неорганические полиизоцианаты (I), пригодные для образования полимера.

Такие нолиизоцианаты обычно используют для получения полиуретанов при реакции с соединениями, имеющими две или более групп, содержащих активный водород.

Примерами таких полиизоцианатов являются 2,4-толуолдиизоцианат, 2,б-толуолди,изоцианат, 4,4-метилен-бис-(фенилизоцианат), дианизидиндиизоцианат, толидиндиизоцианат, гексаметилендиизоцианат, метаксилолдиизоцианат, 1,5-нафталиндиизоцианат, п-фенилендиизоцианат, 1,4-диэхилбензолдиизоцианат и другие ди-и более полиизоцианаты.

Можно применять смеси из двух ,или более указанных изоцианатов, например, смеси 2,4- и 2,6-изомеров сетилен-бис-(фенилизоцианата) и т. п. Кроме 4,4-метилен-бис-(фенилизоцианата) или смесей 2,4- и 4,4изомеров его, которые применяют в качестве изоцианатного компонента, можно использовать модифицированные формы этих изоцианатов, например, 4,4-метилен-бис-(фенилизоцианат), или смесь его с меньшим количеством 2,4-изомера, обработанную с целью превращения обычно менее 15% но весу исходного продукта. Например, полиизоцианатным компонентом может быть метилен-бис-(фен,илизоцианат), который превращен в стабильную жидкость при температуре около 15°С и выще.

Примером другой модифицированной формы 4,4-метилен-блс- (фенилизоцианата), котор ая может служить полиизоцианатным компонентом, является продукт, получаемый при обработке этого соединения или смеси его небольшими количествами 2,4-изомера, меньшим количеством карбодиимида, например дифенилкарбодиимида. В этом процессе меньшее количество мет.илен-бис-(фенилизоцианата) превращается в соответствующий изоцианаткарбодиимид, и получается смесь большего количества неизменного исходного продукта и меньшего количества изоцианатзамещенного карбодиимида.

Кроме указанных разных модифицированных форм метилен-бис-(фенилизоцианата) в качестве полиизоцианатного компонента можно использовать смесь метилен-бис-(фенилизоцианата) и полиметиленполифенилизоцианатов с большей функциональностью. Такие смеси обычно получают при фосгенировании соответствующих смесей поллфенилполиамидов с метиленовым мостиком. Последние в свою очередь получают при взаимодействии формальдегида, хлористоводородной кислоты и первичных ароматических аминов, например анилина, ортохлоранилина, ортотолуидина.

Предпочтительными полиизоцианатами являются метилен-бис-(изоцианаты) и модифицированные формы их, включая смеси полиметиленполифенилизоцианатов, содержащие примерно от 35% до 85% по весу метилен-бис(фенилизоцианата). Наиболее предпочтительным полиизоцианатом является смесь, содержащая от 35 до 60% по весу метилен-бис-(фенилизоцианата) и остальное - полиметиленполифениЛизоцианатов с функциональностью более 2,0.

В качестве мономерных полиэпоксидов (II) для получения пористых полимеров в соответствии с предлагаемым способом использовать любой мономерный компонент, содержащий Д1ве или более эпоксидных

О

/

-сн-снИЛИ оксирановых группы. Предпочтительными полиэпоксидами для изготовления пористых полимеров являются мономерные гомоциклические полиэпоксиды.

Такие эпоксиды характеризуются наличием по крайней мере двух эпоксигрупп, каждая из которых содержится в заместителе, присоединенном к циклическому углеводородному соединению или к неароматическому ядру в циклическом углеводородном соединении.

Примерами мономерных гомоциклических полиэпоксидов являются:

1)Глнцидиловые эфиры многоатомных одноядерных фенолов, например резорцина, гидрохинона, пирокатехина, салигенина, флорглюцина, 1,5-диоксинафталина, 1,6-диоксинафталина, 1,7-диоксинафталина и т. п.

2)Глицидиловые эфиры многоядерных фенолов, представленные общей формулой

он

ОН

4 1,

J В,

где RI-О- 4 заместителя в виде галогена или низшего алкила, А - мостиковая группа в виде

О

о

II

II

-S-сII о

0-, -S- или единая ковалентная связь, где Кз и Кз представляет водород, низший алкил, низший циклоалкил или арил.

Примерами таких соединений являются бисглицидиловые эфиры 4,4-диоксидифенилсульфона; 4,4-дифенила; 4,4дио«€ибензофенона; ди-(4-окСифенил)-метана (дифенола F); 2,2-ди(4-оксифенил)-бутана (дифенолов В); 2,2-ди(4-оксифенил)-пропана(дифенола А); 1,2-ди(4-оксифенил) -пропана; 0,0-ди- (3-оксифенил) пентана; 2-(3-Оксифенил)-2-(4-оксифенил)-бутана; 1 -фенил-1,1 - (2-оксифенил) -1 - (3-оксифенил)-пропана; 1-фенил-1,1-ди-(4-оксифенил)бутана; 1-фенил-1,1-ди-(4-ок€ифенил)-этана; 1-толил-1,1-ди - (4-оксифанил)-этана; бис-(3бром-4-оксифенил)-метана; 2,2-бис-(3-бром-4оксифенил) -пропана; бис- (З-бром-4-оксифенил) -дифенил метана; 1,1 -бис- (З-бром-4-оксифенил) -1 - (1,5-дибромфенил) -этана; 2,2-бис(3-бром - 4-оксифенил) - пропионитрила; бис(3,5-дибром-4-оксифенил)-метана; 2,2-бис-(3,5дибром-4 - оксифенил) нпропана; бис- (3,4-дибром-4-оксифенил)-дифеН:Илметана; 1,(3,5 - дибром-4 - оксифенил)-1-(2,5-дибромфенил) -этана; бис- (3-бром-4-оксифенил) -сульфона; бис-(3,5-дибром-4-оксифенил)-сульфона. 3) Глицидиловые эфиры новолачных смол. Новолачные смолы представляют собой продукты, получаемые при кислотной конденсации фенолов или замещенных фенолов с формальдегидом и обычно имеющие общую формулу Ht где n имеет среднюю величину в пределах примерно от 8 до 12, и R4-О-4 заместителя в виде галогена или низшего алкила. Так как класс -новолачных смол хорошо известен специалистам в данной области, эпоксиды, получаемые при конверсии новолачных смол до их глицидиловых эфиров (обычными способами, например, при реакции с эпихлоргидрином), называются в последующем описании «глищидиловые эфиры новолачных смол. 4) Дициклопентадиендиоксид, т. е. соединения, имеюшие формулу 5) Винилциклогексендиоксид, т. е. соединение, имеющее формулу 2-этил-1,3-гександиол - бис-(3,4-элокси-6-метилциклогексанкарбаксилат) и т. п. 7) Глицидиловые производные первичных ароматических аминов, представленные формулойВ,|1-(СНг-СН-СНг)г1 где n - целое число от 1 до 3 и Rg - ароматический остаток с валентностью п, имеющий формулу

СН - СНг

б) Карбоксилаты

дициклогексилоксида. формулы

О-9-низшие алкилы и В-двухварадикал следующего класса соедине00О

гh г11 т

, - с-о-Кб-о-с-

о о

г11II1

и

-СНг-ОС- RT-C- О- СНг-J

где Re - низший алкилен или низший оксиалкилен и RT - низший алкилен или арилен.

Примерами карбоксилатов дициклогексилоксида являются:

3,4-эпоксициклогексилметил - 3,4-эпоксициклогексанкарбоксилат;

3,4 - эпокси-6-метилциклогексилметил-3,4 эпокси-б-метилци-клогексилкарбоксилат;

бис-(3,4-эпоксициклогексилметил)-малеат;

бис - (3,4-э1юксициклогексилметил)-сукци нат;

бис- (3,4-эпоксициклогексанэтиленгликолькарбоксилат);

где А - мостиковая группа, указанная выще, и т число от 0,1 до 1,0.

Примерами таких соединений являются М,М-глицидиловые производные анилина; 2,4толилендиамина; 2,6-толилендиамина; л-фенилендиамина; «-фенила; 4,4-диаминфенила; 4,4 -диаминдифенилметана; 2,2-ди- (4-аминофенил)-пропана; 2,2-ди-(4-аминофенил)-бутана; 4,4-диаминдифенилсульфида; 4,4-диаминдифенилсульфона; 4,4-диаминдифениловОго эфира; 1,5-диаминафталина и полифенилполиаминов с метиленовым мостиком, содержащих

примерно от 35 до 85% по весу метилендианилинов; остальную часть этой смеси составляют триамины и поли амины с большим молекулярным весом. Смесь этих полиаминов получают при кислотной конденсации анилина и форм альдегид а.

Последнюю смесь полиаминов .можно получить хорошо известной процедурой.

В качестве низших алкилов применяют алкил, содержащий от 1 до 6 атомов углерода,

например метил, этил, пропил, бутил, пентил, гексил и их изомерные формы; в качестве галогенов - фтор, хлор, бром или йод, а из низших алкиленов - алкилен, содержащий от 1 до 6 атомов углерода, например метилен, этилен, 1,3-пропилен, 1,4-бутилен, 2,3-бутилен, 1,6-гексилен и т. п.

Из циклоалкилов используют циклоалкил,

имеющий от 4 до 8 атомов углерода, например

циклобутил, циклопентил, циклогексил, циклогептил или циклооктил; из низших оксиалкиленов - приведенный выше низший алкилен, прерванный радикалом-О-; из ариленов- двухвалентный радикал, например фенилен, толилен, ксилилен, дифенилен и т. п., получаемый из ароматического углеводорода при

удалении одного атома водорода из каждых двух атомов углерода ядра.

В качестве арилов применяют остаток, получаемый при удалении одного атома водорода из ароматического углеводорода, содержащего от 6 до 12 атомов углерода. Примерами таких остатков являются фенил, толил, дифенилил, нафтил и т. п.

Мономерные гомоциклические полиэпоксиды могут быть получены известными способами.

Для получения полимеров, стойких при высоких температурах, можно применять любой из указанных выше мономерных гомоциклических полиэпоксидов, однако предпочтительными для данной цели являются соединения 2,3 и 7 из указанных выше групп, а именно глицидиловые эфиры многоосновных фенолов, представленных формулой а), глицидиловые эфиры новолачных смол, представленные формулой Ь), и глицидильные производные первичных ароматических аминов, представленные формулой /). При применении эпоксидов этих групп получаются пористые полимеры, обладающие наибольшим сопротивлением деформации при нагревании и наименьшей скоростью распространения пламени ,из всех пористых полимеров этого класса.

Из полиэпоксидов этой группы наиболее предпочтительны те, которые получают из фенолов, имеющих формулу Ь), так как они образуют пористые полимеры с наибольшим сопротивлением распространению пламени и деформации при нагревании.

В кач.естве катализаторов применяют следующие третичные амины:

М,М-диалкилпиперазины, например NN-диметилпиперазин, NN-диэтилпиперазин и т. п.;

триалкиламины, например триметиламин, триэтиламин, трибутиламин и т. п., 1,4-диазадицикло-(2,2,2)-октан, чаще называемый триэтилендиамином и его низшие алкилпроизводные, например 2-метилтриэтилендиами«, 2,3диметилтриэтилендиамин, 2,5-диэт,илтриэтилендиамин и 2,6-диизопропилтриэтилендиамин; N,N,N - триалкиламиноалкилгексагидротриазины, например М,Ы,Ы-трис-(диметиламиноэтил)нгексагидротриазин, K N N -TpHc-(диметиламиноэтил) -гексагидротриазин, N,N,N трис-(диметиламинопропил) - гексагидротриазин, М,М ,М -т;рис-{диэтиламиноэтил)-гексагидротриазин, N,N,N -TpHc- (диэтиламинопропил)-гексагидротриазин и т. п.; МОНО-, ди- и три-(диалкиламиноалкил)-моногидрофенолы или тиофенолы, например 2(диметиламинометил) -фенол, 2- (диметиламинобутил) -фенол, 2-(диэтиламиноэтил)-фенол, 2- (диэтиламинобутил) -фенол, 2- (диметиламинометил) -тиофенол, 2- (диэтиламиноэтил)-тиофенол, 2,4-бис- (диметиламиноэтил) -фенол, 2,4бис- (диэтиламинобутил) -фенол, 2,4-бис- (дипропиламиноэтил) -фенол, 2,4-бис-(диметиламиноэтил) -тиофенол, 2,4-бис-(диэтиламинопропил)-тиофенол, 2,4-бис-(дипропиламиноэтил)-тиофенол, 2,4,6-трие- (диметиламииоэтил) -фенол, 2,4,6-трис- (диэтиламиноэтил) фенол, 2,4,6-трис- (диметиламинобутил) -фенол, 2,4,6-трис- (дипропиламинометил) -фенол, 2,4,6трис- (диэтиламиноэтил) -трифенол, 2,4,6-трис(диметиламиноэтил)-тиофенол и т. п.; N,N,N,N-тeтpaaлкилaлкилeндиaмины, например М,М,Н,Ы-тетраметил-1,3-пропандиамин, N,N,N,N- тетраметил - 1,3 - (бутандиамин), N,N,N,N-тeтpaмeтил-этилпeнтaдиaмин и т. п.; N,N-диaлкилциклoгeкcил амины, например М,Ы-Д|И|Метилэтаноламин, М,М-диэтилэтаноламин и т. п.;

Ы,М,М ,М-тетраалкилгуанидипы, например Ы,Ы,М ,М -тетраметилгуанидин, N,N,N,N -TeTраэтилгуанидин и т. п.

Предпочтительными третичными аминами, применяемыми в качестве катализаторов при получении пористых полимеров являются триэтилендиа.мины, М,К ,,ис-(диалкиламиноалкил)-гексагидротриазины, моно-(диалкиламиноалкил)-фенолы и 2,4,6-трис-(диалкиламиноалкил)-фенолы.

Указанные выше третичные амины (III) можно применять в сочетании с небольшим количеством металлорганического полиуретанового катализатора. При использовании такой смеси следует брать - 50-95 вес. ч. (от веса третичного амина), предпочтительно 60-80 вес. ч. В таких смесях можно применять любое металлорганическое соединение, обладающее каталитическим действием при реакции изоцианатной группы с группой, содержащей активный водород. К таким катализаторам относятся соли органических кислот и металлорганических соединений висмута, свинца, олова, железа, сурьмы, урана, кадмия, кобальта, тория, алюминия, ртути, цинка, никеля, церия, молибдена, ванадия, меди, маргаица и циркония. Предпочтительной группой указанных маталлорганических производных является группа производных олова, например диацетат дибутилолова, дилаурат дибутилолова, октановокислое олово, олеиновокислое олово и т. п.

В качестве порообразующего вещества молшо применять воду (выделяющую двуокись углерода при реакции с Изоцианатом) или такие летучие органические растворители, как более низкомолекулярпые галоидированные алифатические углеводороды, кипящие в

пределах от -40 до1-200° С или предпоч:тительно от -20 до +110°С.

Примерами таких галоидированных алифатических углеводородов являются дифтормонохлорметан, трихлормонофторметан, дихлордифторметан, хлортрифторметан, 1,1,2-трихлор-1,2,2-три-фторэтан, 1,1 -дихлор-1 -фторэтан, 1 -хлор-1,1 -дифтор-2,2-дихлорэтан, 1,1,1 -ди.бром-2-хлор-2-хлорбутан, хлористый метилен и т. п.

Вообще, количество применяемого порообразующего вещества зависит от желаемой плотности. Так, например, если желательно получить пены с небольшой плотностью, количество галоидированного алифатического углеводорода может быть в пределах примерно

от 5 до 20 вес. % (от веса всего состава). Количество воды, применяемой в качестве порообразующего вещества, для получения пен с плотностью в указанных пределах, должно быть в пределах примерно от 0,2 до 3 вес. ч. (от веса всего состава). При желании, можно применять смеси воды и одного или нескольких из указанных галоидированных алифатических углеводородов в качестве порообразуюпдего вещества.

В данном процессе можно использовать другие добавки, обычно применяемые при получении полимерных пен, например диспергаторы, стабилизаторы, поверхностно-активные вещества, замедлители распространения пламени и т. п. Так, например, более тонкую структуру пор можно получить при применении растворимых в воде кремнийорганических полимеров в качестве поверхностно-активных веществ. К таким веществам относятся, например, кремнийорганические полимеры, получаемые при конденсации пол.иалкоксиполисилана с моноэфиром полиалкиленгликоля в присутствии кислотного катализатора. Чтобы получить лучщую дисперсию компонентов в исходной смеси, можно применять такие поверхностно-активные вещества, как сорбитанмонопальмитат, модифицированный окисью этилена, или полипропиленовый эфир гликоля, модифицированный окисью этилена.

В качестве замедлителя распространения пламени применяют известные вещества, которые не содержат групп с активным водородом, т. е. которые не реагируют с полиизоцианатом (I). Примерами таких замедлителей являются трис-(галоидалкил)-фосфаты, трис(2-хлорэтил) -фосфат, трис- (2-бромэтил) -фосфат, трис-(2,3-дихлорэтил)-фосфат, трис-(2,3дибромэтил)-фосфат, моноаммонийфосфат, полифосфаты аммония, борнокислый натрий; ди-(2-галоидалкил)-2 - галоидалканфосфонаты, например ди-(2-хлорэтил)-2-хлорэтанфосфонат, ди- (2-хлорпропил) -2- (хлорпропанфосфанат), ди- (2-бром1Пропил) -2-бромпропанфосфонат окиси сурьмы, поливинилхлоридные смолы; диалкилалканфосфонаты, например диметилметилфосфонат, диалкилаллнлфосфонат, диметилбензилфосфонат, диамиламилфосфонат, триметилфосфортионат, этиленфенилфосфортионат; тетрагалоид-бис-фенолы, например тетрахлор-бис-фенол А, тетрабромбис-фенол А и т. п. Эти замедлители пламени применяют в составах, предусмотренных изобретением, в количествах, необходимых для достижения желательной степени замедления распространения пламени получаемых пористых полимеров. Количество такого замедлителя лежит в пределах примерно от 5 до 30 вес. % (от веса полизпоксида), хотя замедлители пламени, твердые и при температуре окружающего воздуха, можно применять в больщих количествах вплоть примерно до 60% от веса полиэноксида (И).

ОдНа-ко, пористые полимеры с удовлетворительной способностью замедлять горение и

распространение пламени легко можно получать без применения таких обычных замедлителей, как указанные выше.

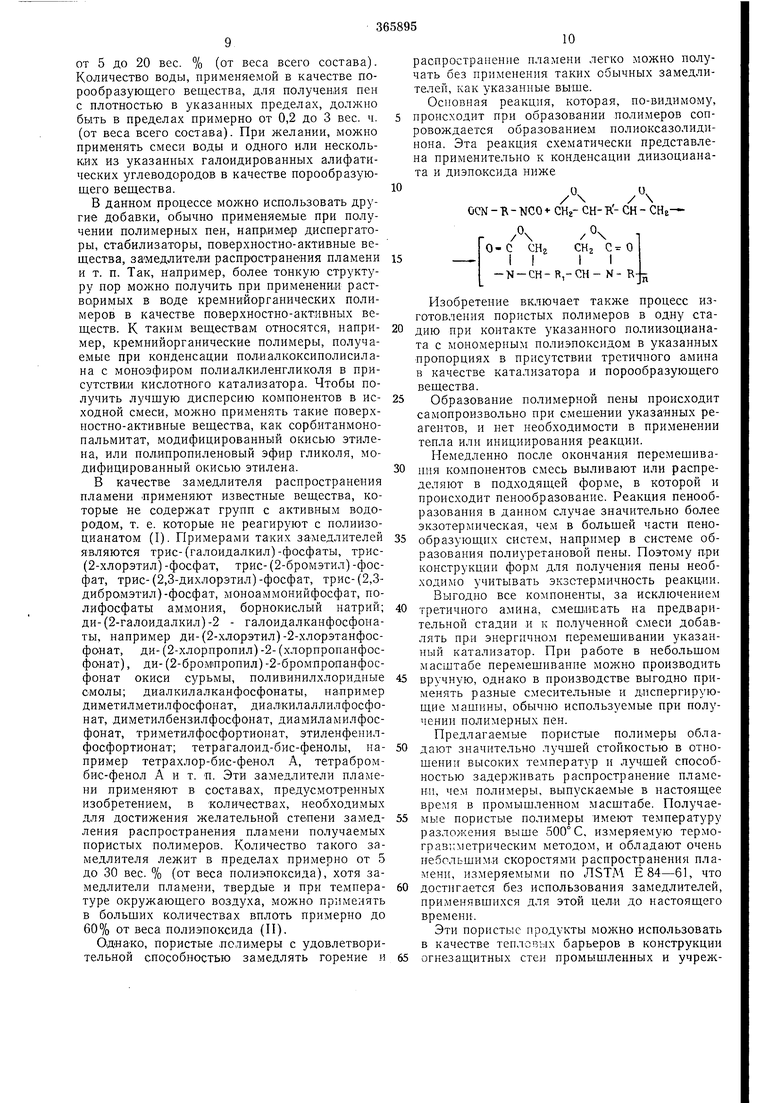

Основная реакция, которая, по-видимому, происходит при образовании полимеров сопровождается образованием нолиоксазолидинона. Эта реакция схематически представлена применительно к конденсации диизоцианата и диэпоксида ниже

/

/

OCN - В - иСО СНг СН- R- СН - СНе

Изобретение включает также процесс изготовления пористых полимеров в одну стадню при контакте указанного полиизоцианата с мономерным полиэпоксидом в указанных пропорциях в присутствии третичного амина в качестве катализатора и порообразующего вещества.

Образование полимерной пены происходит самопроизвольно при смешении указанных реагентов, и нет необходимости в применении тепла или инициирования реакции. Немедленно после окончания перемещивап,11я компонентов смесь выливают или распределяют в подходящей форме, в которой и происходит пенообразование. Реакция пенообразования в данном случае значительно более экзотермическая, чем в больщей части пенообразующих систем, напр.имер в системе образования полиуретановой пены. Поэтому при конструкции форм для получения пены необходимо учитывать экзотермичность реакции. Выгодно все компоненты, за исключением

третичного амина, смещисать на предварительной стадии и к полученной смеси добавлять при энергичном перемещивании указанный катализатор. При работе в небольшом масштабе перемещиванпе можно производить

вручную, однако в производстве выгодно применять разные смесительные и диспергирующие машины, обычно используемые при получении полимерных пен.

Предлагаемые пористые полимеры обладают значительно лучщей стойкостью в отношении высоких температур и лучшей способностью задерживать распространение пламени, чем полимеры, выпускаемые в настоящее время в промыщленном масщтабе. Получаемые пористые полимеры имеют температуру разложения выше 500° С, измеряемую термограв;п1етрическим методом, и обладают очень небольшими скоростями распространения пламени, измеряемыми но ЛЗТМ Е 84-61, что

достигается без использования замедлителей, применявшихся для этой цели до настоящего времени.

Эти пористые продукты можно использовать в качестве тепловых барьеров в конструкции

огнезащитных стен промышленных и учрел денческих зданиях (школ, больниц и т. п.), в качестве теплоизоляционных материалов для высокотемпературных трубопроводов и печей, в сверхзвуковых самолетах и компопентах снарядов. Пример . Готовят ряд твердых пористых полимеров, стойких в отношении высоких температур, с применением ингредпентов, указанных ниже, и с помопдью измеряющего и диспергирующего пену модулирующего прибора, имеющего алмазную вещалку с поперечным разрезом, вращающуюся со скоростью 5000 об/лнн. Ингредиенты пены распределяют в виде двух отдельных струй, поступающих со скоростью примерно 30 фуптов в минуту в картонную коробку длиной 48 дюймов, шириной 24 дюйма и высотой 12 дюймов. Одна струя состоит пз смеси полиизоцианата и мономерного гомоциклического полиэпоксида, а другая представляет собой смесь катализатора пенообразующего вещества, поверхностно-активного вещества и замедлителя пламени. Физические свойства полученной лены измеряют после старения ее в течение примерно 48 час при комнатной температуре (20-30°С). ИнгредиентыПены Компонент АABC Эпон-154100 100 100 ПАПИ294,2 94.2 94,2 Компонент Б SF-11093 4,0 4,0 4,0 фосфонат ди-(2-хлорпропил)-2-хлорпропана5,5 6,0 Табко ,0 6,0 Изотрон 11-Б516,0 30.0 1,1,2-трихлор-1,2,2трифторэтан24,0 - 35,0 Физические свойства Плотность, фунт/куб, фут 1,96 1,60 2,21 Прочность на сжатие, фунт/кв. дюйм параллельно подъему 34,0 20,1 35,4 перпендикулярно подъему19,4 7,3 26,3 % А объема при 70° С и 100% относительной влажности через 3 дня0,8 13,7 1,2 7 дней1,2 15,0 1,8 14 дней1,9 15,4 - % Д объема при 93,3° С и окружающей относительной влажности через 3 дня1,2 14,7 1,2 7 дней1,7 16,5 1,7 К-фактор, БТУ/час/фут/° F/дюйм 0,128 0,127 0,121 Процент закрытых пор 94 94 96 Испытание в пламени по I 1692-59Т Максимальное количество дюймов сгоревшего продукта0,1 0,4 0,1 30/30 испытание в тоннеле Скорость распространения пламени40 50 Термо-гравиметрический анализ (Испытание А) % потерь в весе при 300° С- 13 400° С- 24 500° С- 39 525° С- 61 Туннельное испытание по ASTMD 84-61 Скорость распространения пламени- 50 - Примечания: 1) Эпоксидная новолачная смола, эпоксидный эквивалентный вес 178. 2) Полиметиленполифенилизоцианат, изоцианатный эквивалент 131, содержащий примерно 50% по весу метилен-бис-(фенилизоцианата). 3)Блоксополимер диметилполисилоксана и окиси полиэтилена; 4)33%-ный раствор 1,4-диазадицикло-(2,2,2)октана в дипропиленгликоле. 5)Ингибитированный трихлорфторметан. 6)См. статью Леви «Упрощенный метод определения скорости распространения пламени Джернал ов Целлулар Пластике, апрель, 1967 г., т. 3, № 4, стр. 168-173. Пример 2. Приготовлен ряд стойких при высоких температурах пористых полимеров, ингредиенты и пропорции которых приведены ниже. Все ингредиенты, за исключением катали.затора, смешивают в контейнере для мороженого емкостью 1 галлон. Катализатор вводят в реакционную смесь при перемещивании непосредственно перед вспениванием. После добавления катализатора смесь механически перемешивают со скоростью 4000 об/мин приблизительно в течение 5-10 сек, пользуясь сверлильным станком, оборудованным лопастью. После перемешивания состав вспенивается и отверждается при комнатной температуре (около 30-20° С) в течение -48 час. Огнестойкость определяют методом ASTM S 1692-59 Т. Ингрединеты ДЕН-438 SF-1109 Изотрон 11-Б Полиизоцианат Лабко ЭЗЛВ ASTMD 1692-59Т Испытание в пламени Длина сгоревшего 0,5 0,7 0,8 0,9 образца, дюйм 0,2 Примечания: I.) Эпоксидная новолачная смола, средний эпоксидный эквивалентный вес 178;

2) Модифицированный, полученный при нагревании метиленбиофенилизоциана, содержащего 94% 4,4-изомера и 6% 2,4-изомера, в при.сутствии 3 вес. % триэтилфосфата при темпе)ратуре 220° С в течение 3 час с последующим охлаждением примерно до 70° С, изоцианатный эквивалент готового продукта 143. В дальнейщем этот полиизоцианат будет называться (полиизоцианат примера 2).

Пример 3. Способом, описанным в примере 2, готовят огнестойкие пористые полимеры из ингредиентов, указанных ниже.

Механические свойства полученных пен онределяют методами, описанными в примере 1.

ИнгредиентыПены

И К

ДЕР-3311100 100

ПВХ-41852- 10

SF-110933

Изотрон 11-Б28 30

ПАПИ79 79

Дабко ЭЗЛВ3 3

Октоат свинца2 2

Физические свойства пен Плотность, фунт/куб, фут2,16 2,55

Сопротивление сжатию,

фунт/кв.дюйм24,8 22,5

% Д объема при 70° С и относительной влажности 100% через 1 день6,7 16,2

3 дня8,2 17,9

7 дней9,0 17,5

Д объема при 93,3°С и

окружающей относительной влажности через 3 дня6,0 15,6

7 дней6,3 15,2

% закрытых пор92 86

Испытание в пламени по ASTMD 1692-59Т

Длина сгоревщего образца,

дюйм0,9 0,9

Испытание методом горного бюро (испытание Б, см. выше,) Горение в течение37 мин 45 сек

51 мин 07 сек

Примечания:

1)Продукт реакции бисфенола А и эпихлоргидрина, средний эпоксиэквивалентный вес 189;

2)Гомополимер поливинилхлорида с средним молекулярным весом.

Пример 4. Пользуясь процедурой шримера 2, готовят ряд пористых полимеров, стойких в отношении высоких температур при слабом распространении пламени. Примерные ингредиенты и их пропорции указаны ниже. Огнестойкость определения после отверждения в течение 48 час при комнатной температуре.

Пены ПОП

М

Л

100 100 100 100 100 22222

27 27 27 27 27

приме89 4 ра 289

Лабко4

ФОСГАРД С-22-р -

Целлофлекс СЕР- -

ПЕХ-4185

Джеон-1213

Фосчек

-

Испытание в вертикальном пламени (испытание В, см. выше)

Образец сгорает на протяжении, дюйм4,25 3,25

Примечание:

1)Присадка типа (не релей горения, содерж

15% фосфора.

2)Трис-(р-хлорэтил).

3)Поливинилхлорид.

4)Полифосфат аммония

Пример 5. В соотве примера 2 готовят пены, высоких температур, исп пропорции их, указанные

Ингредиенты

Пены С Т

ДЕП-430100-

Эпон-8281-100

SF-110933

Изотрон 11-Б2828

ПАПИ8282

Лабко ЗЗЛВ33 Ди-(фенилртуть)додеценилсукцинат1-

Дилаурат бутилолова-2 Плотность полученных пен равна приблизительно 3,0 фунт/куб, фут.

Примечание:

1) Продукт реакции бисфенола А и элихлоргидрина, средний элоксиэквивалентный вес 188 (см. Технические данные фирмы Шелл Кэмикал SC-60-146P).

Пример 6. В соответствии с процедурой примера 2 готовят стойкую при высокой температуре пену, используя в качестве эпоксида продукт реакции эпихлоргидрина и смеси а) 70 вес. % смеси полиметиленполифениламина, содержащей примерно 70 вес. % метилендиа-мина и б) 30 вес. % анилина, в качестве мономерного полиэпоксида. Средний эпоксиэквивалентный вес полученного нродукта равен 107. Пена жмеет тонкую однородную пористую структуру, плотность, равную приблизительно 2,0 фунт/куб, фут и не горит. Примененные ингредиенты и их пропорции указаны ниже. Пена У И н г р е д и е « т ы ПОЛИЭПО:ИСИД L-53101 Изотрен ПАП И Лабко 83 Л В 1) Кремнийорганичеокое поверхностно-активное вещество. Предмет изобретения Способ получения неноматериалов на основе композиции, состоящий из полиизоцианата, эпоксидного компонента, катализатора, Вспенивающего агента и других целевых добавок, путем перемещиваиия компонентов композиции с последующим вспениванием, отличающийся тем, что в качестве эноксидного компонента используют мономерный гомоциклический полиэнокоид в количестве 0,7-1,25 экв. на 1 экв. полиизоцианата, предпочтительно, 0,8-1,0 экв. полиэпоксида на 1 зкв. полиизоцианата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенопластов с изоциануратными кольцами в цепи | 1969 |

|

SU474159A3 |

| Способ получения пенополиизоцианура-TA | 1976 |

|

SU795491A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ПОЛИКОНДЕНСАЦИИ ОКСАЗОЛИДИНОВ с ПОЛИИЗОЦИАНАТАМИ | 1973 |

|

SU370783A1 |

| Способ получения пенопласта с изоциануратными звеньями в цепи полимера | 1976 |

|

SU897112A3 |

| Способ получения стабильного при хранении жидкого полиизоцианата | 1977 |

|

SU685159A3 |

| N-МЕТИЛИРОВАННЫЙ БИС-4-ПИПЕРИДИЛФОСФИТ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ, СТОЙКОЙ К ОКИСЛИТЕЛЬНОМУ, ТЕРМИЧЕСКОМУ И СВЕТОВОМУ ВОЗДЕЙСТВИЮ | 1992 |

|

RU2086557C1 |

| СПОСОБ УВЕЛИЧЕНИЯ СВЕТОЧУВСТВИТЕЛЬНОСТИ ЭЛЕКТРОФОТОГРАФИЧЕСКОГО МАТЕРИАЛА | 1971 |

|

SU306647A1 |

| СТОЙКИЕ К ВОЗДЕЙСТВИЮ ВЫСОКИХ ТЕМПЕРАТУР ПЕНОПЛАСТЫ С МАЛОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2012 |

|

RU2604841C9 |

| ФОТОСТАБИЛИЗИРОВАННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2066682C1 |

| Катализатор для тримеризации полиизоцианата | 1975 |

|

SU786862A3 |

Авторы

Даты

1973-01-01—Публикация