Поскольку при осуществлении предлагаемого способа используют незначительное количество гидроксилсодержащего полиэфира но отношению к количеству полиизоцианата, то только очень небольшая часть звеньев в полимере будет уретановыми. Полиизоцианат получают фосгенироваиием смеси полиамидов, полученных кислотной конденсацией анилина с формальдегидом, а также путем химической .модификации самого метилен-быс(|фенилизоциаиата). В качестве модифицированного метилеибыс(феиилизоцианата) используют, например, метнлен-бис(фенилизоциаиат), либо изомер 4,4, либо смесь изомеров 4,4 и 2,4, преврашенный в количестве в основном менее 25% от веса исходного материала в стойкую при 15°С жидкость путем нагревания при 160- 250°С в присутствии 0,1-3% триалкилфосфата, в частиости триэтилфосфата. Обычно метилен-быс(фенилизоцианат) находится в твердом состоянии при комиатной температуре, а его температура плавления «колеблется в пределах 01КОЛО 35-42°С. В качестве модифицированного метиленбмс(фенилизоцианата) можно ионользовать также продукт, полученный обработкой метилен-быс(фенилизоциаиата), либо чистого изомера 4,4, либо его смеси с изомером 2,4, незначительным количеством карбодиимида и представляющий собой соединение, которое содержит незначительиое количество изоцианатзамещенного карбодиимида. В соответствии с предпочтительным вариантом Предлагаемого способа в качестве изоцианата используют полиизоцианат, обработанный нагреванием до достижения вязкости, которая оказывается приемлемой для дальиейшей механической переработки. Температура такой обработки 150-300°С, вязкость возрастает -до величины 800-1500 сП при 25°С. Гидроксилсодержащий полиэфир, используемый в предлагаемом способе, получают путем этерификации хлорэидиковой кислоты и триметилолпропана и добавлением к полученной смоле дииропилгликоля (см. пат. США № 214392). В качестве катализатора трИМеризации используют различные третичные амины, такие ка.к 1Ч,М-диалКилпиперазин, триалкиламины, 1,4-диазобицикло-(2,2,2)-октан, а также его низшие алкильные производные, N,N,N -TpHалкиламиноалкилгексагидротриазины, моно-. ди- и три-(диалкиламиноалкил)-одноатомные фенолы или тиофенолы, N,N,N,N-тeтpaaлкилМ,М-диалкилциклогексилалкилендиамины, амииы, N-алкилморфолины, Ы,М-диалканалканоламины, М,Ы,Ы,Ы-тетралкилгуанидины. Количество третичного амина может изменяться в широком интервале. Если в исходной коМиозиции отсутствует нолиэпоксид, количество третичного амина находится в пределах от 0,01 до 0,25, предпочтительио 0,05- 0,15 экв. на 1 экв. полиизоцианата. При использовании в исходной композиции полиэпоксида, количество третичиого амина должно составлять 0,02-0,09, предпочтительно 0,02-0,05 экв. на 1 Экв. полиизоцианата (под эквивалентом понимается молекулярный вес третичного амина, деленный на число третичиых аминогрупп, эквивалентный вес выражается в единицах веса, т. е. в г, кг и т. д.). Плотность пенопластов регулируют введением в исходную композицию соответствуюш,их количеств вспенивающих агентов, таких как вода, ииЗ|Комолекуляриые галогенсодержащие алифатические углеводороды и т. д. В случае необходимости можно использовать смесь воды и одного или иескольких летучих растворителей. Кроме того, в исходную композицию можио вводить мономерный гомоциклический полиэпоксид, который ИСПОЛЬЗУЮТ в количестве 0,5, предпочтительно 0,045-0,5 экв. на 1 экв. 1полиизоциаиата. Далее в исходную композицию можно вводить такие необязательные добавки, как диспергирующие агенты, стабилизаторы пены, поверхностно-активные вещества, огнестойкие добавки и т. д. Получаемые пенопласты имеют 1повыщеиную стойкость к действию высокой температуры и характеризуются повышенной стойкостью к действию пламеии. В соответствии с данными термогравиметрического анализа температура деструкции пенопластов, полученных по данному способу, превышает 500°С. Кроме того, такие материалы характеризуются низкой скоростью распространения пламени. Все эти свойства достигаются без использования огнестойких добавок, которые снижают структурную прочность и другие свойства пенопластов. Пенопласты, полученные по предлагаемому способу, могут быть использованы в качестве конструкционных материалов для создания термических барьеров в стенах зданий промышленного типа и учреждений, а также в качестве изолирующего материала для обкладки высокотемпературных трубопроводов. и печей, в сверхзвуковых самолетах и отдельных узлах ракет. Испытание пенопластов на термостойкость проводят цо следующим методикам. Термогравиметрический анализ Анализ проводят на открытом воздухе, подвещивая навеску 20-40 мг образца с помощью электрических весов в небольщой пеи с электросииральным обогревом. Электриеские весы подключены к самописцу, имеюему ленточную диаграмму. Температуру в ечи регулируют изменением напряжения ока, подаваемого в обогреватель печи. В ое проведения эксперимента температуру в ечи повышают от комнатной до 1000°С в ечение 7 мин, причем потеря веса образца егистрируется автоматически с помощью амописца.

Потерю веса образца пенопласта определяют путем экспозиции навески этого образца в течение 10 мин при 320°С. Полученные результаты выражают в вес. %, которые показывают потерю веса образца после термообработки.

В каждом случае испытания результаты выражают в вес. % от первоначального веса образца, который теряется в ходе проведения каждой серии испытаний в иечи при различных тем1пературах.

Пример 1. Получают два жестких пенопласта с использованием пеиоизмерительного

и распределительного модул рующего устройства, которое снабжено полукруглой якорной мешалко, вращающейся со скоростью 5500 об/мин.

Органический иолиизоцианат готовят нагреванием полиизоцианата, содержащего 45 вес. % метилен-быс(фенилизоцианата) и имеющего вязкость при 25°С 250 сП при 235°С до тех пор, пока вязкость полиизоцианата при 25°С станет равной 1000 сП.

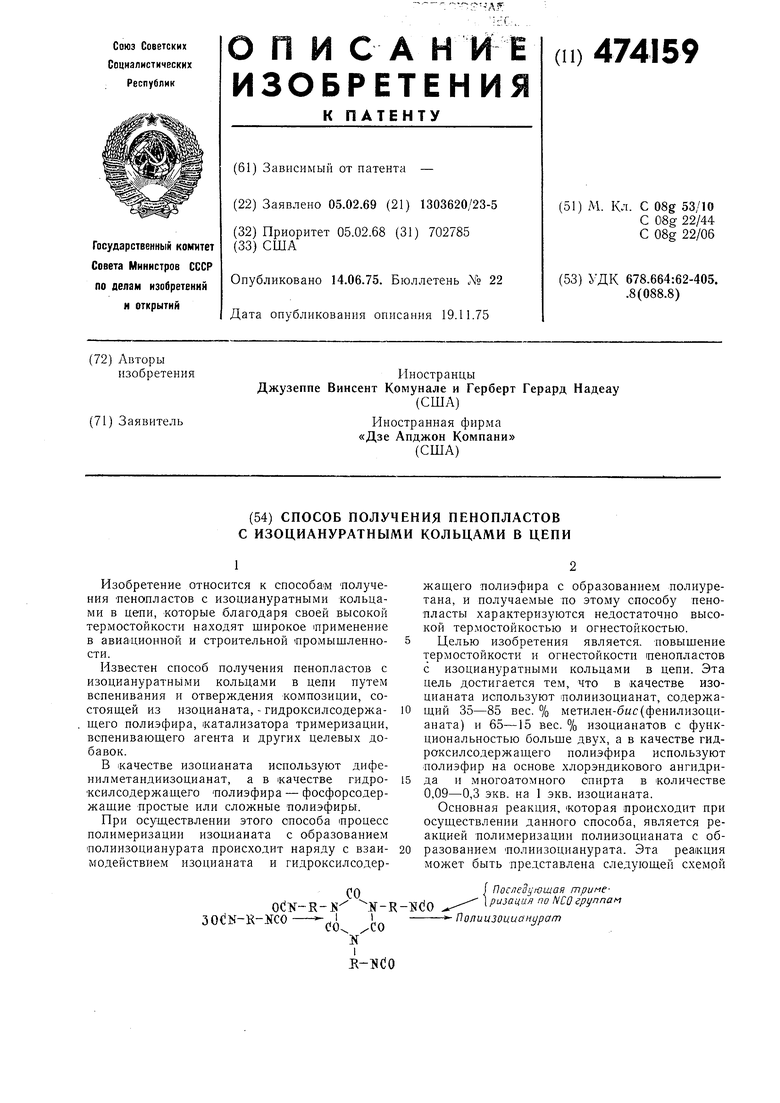

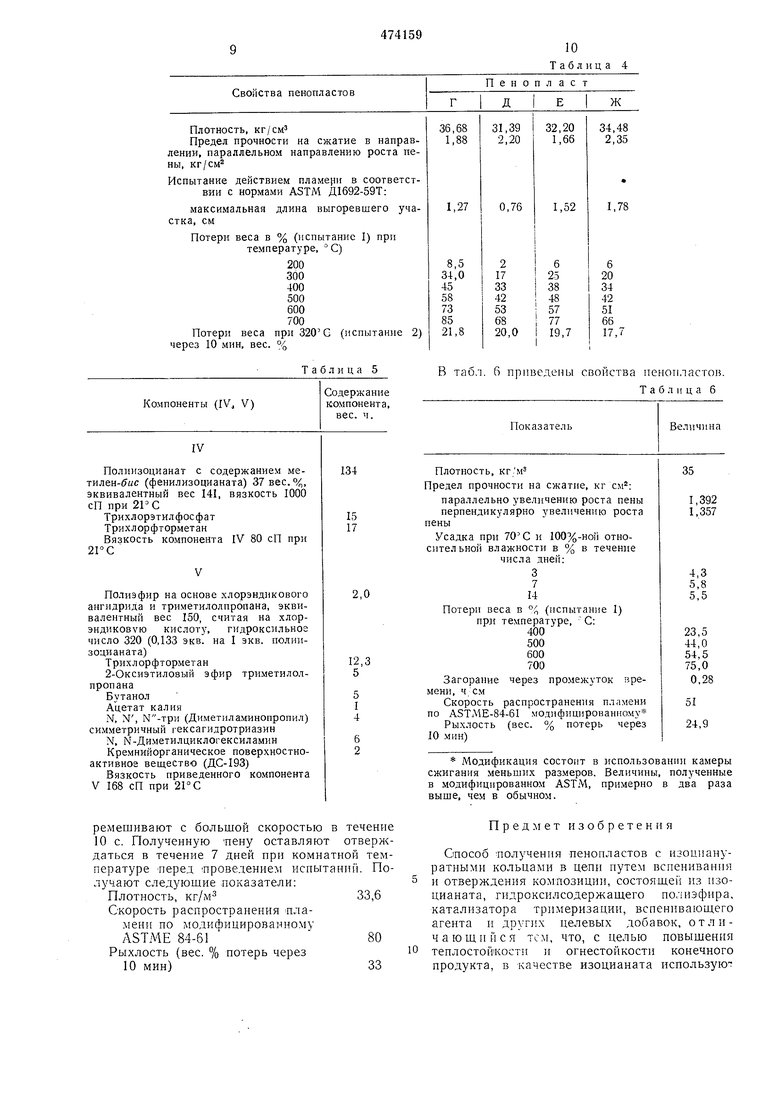

Компоненты, используемые для получения пенопластов, приведены в табл. 1.

Т а б л li ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенопласта с изоциануратными звеньями в цепи полимера | 1976 |

|

SU897112A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОМАТЕРИАЛОВ12 | 1973 |

|

SU365895A1 |

| Способ получения пенополиизоцианура-TA | 1976 |

|

SU795491A3 |

| Способ получения интегрального жесткого пенополиуретана | 1979 |

|

SU876657A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОПЛАСТА | 1998 |

|

RU2164923C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТСОДЕРЖАЩЕГО ПЕНОПЛАСТА | 1988 |

|

SU1818829A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНОВ И ПЕНОПОЛИИЗОЦИАНУРАТОВ | 1986 |

|

RU1438197C |

| Способ получения жесткого пенополиуретана | 1982 |

|

SU1181293A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 1992 |

|

RU2005732C1 |

| Способ получения пенополиуретанов | 1975 |

|

SU615865A3 |

Пример 2. Путем механического смешения готовят смесь 141 вес. ч. (1 экв.) иолиизоцианата, полученного по методике, описанной в примере 1 и содержащего 45 вес. % метилен - бис(фенилизоцианата), 10 вес. ч. (0,027 экв.) Дер-542 и 15 вес. ч. модифицированного трихлорфторметана. К этой смеси добавляют при перемещивании предварительно приготовленную смесь 23 вес. ч. (0,2 экв.) полиэфипа 1 (0,2 экв. на 1 экв. полиизоцианата), 2 вес. ч. продукта СФ-1109 и 10 вес. ч. модифицированного трихлорфторметана. К полученной смеси добавляют 8 вес. ч. (0,395 экв.) Д.МП-10 при перемещивании, после чего конечную смесь быстро выливают в картонную коробку размерами 17,78Х17,78Х Х27,94 см. После завершения процесса пенообразования и отверждения конечного продукта производят испытания.

Показатели пенопластов, нзмеренные но истечение 48 ч отверждения при комнатной температуре, приведены ниже.

38,76

Плотность, кг м 2,33

Предел прочности на сжатие (в направлении, параллельном направлению роста пены), кг см

Испытание воздействием пламени в соответствии с нормами АЗТМД1692-59Т:

,52

максимальная длина выгоревшего участка, см

Потери веса в вес. % после нагревания при температ ре, °С:

20010

30030

40039

50051

60067

70082

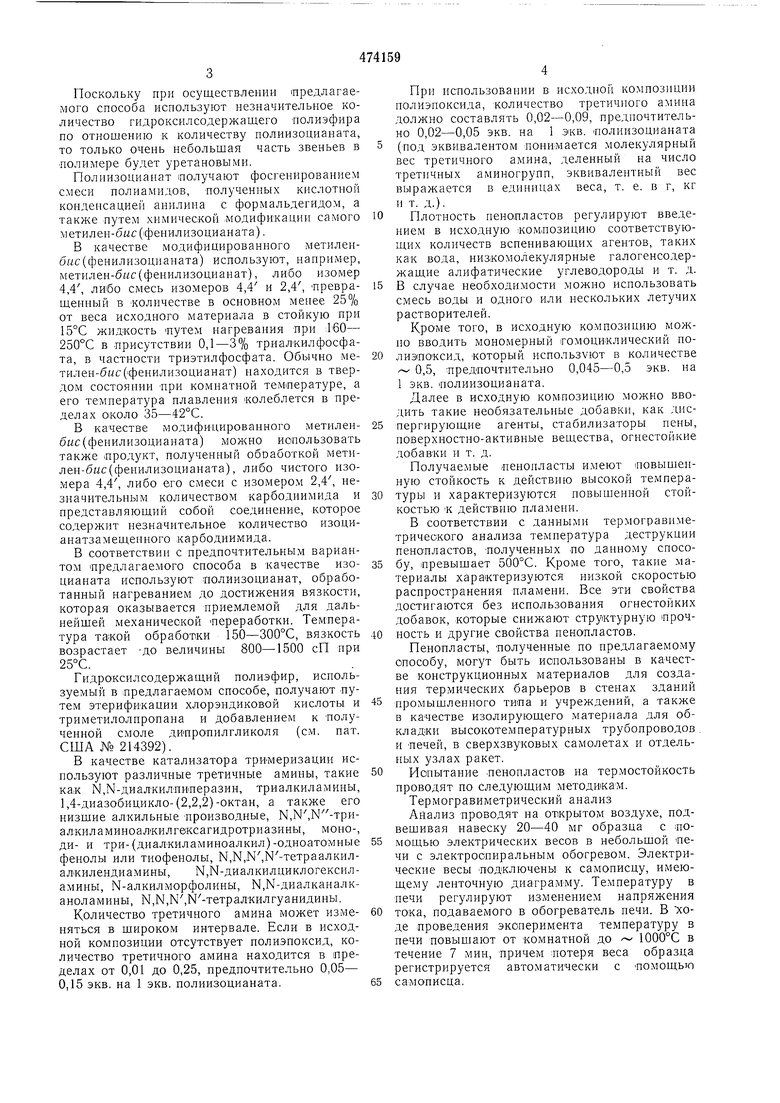

В табл. 2 приведены свойства иенопластов.

Степень возгорания материала, использованного в качестве строительной конструкции, должна быть не выше 25 единиц по системе туннельных испытаний.

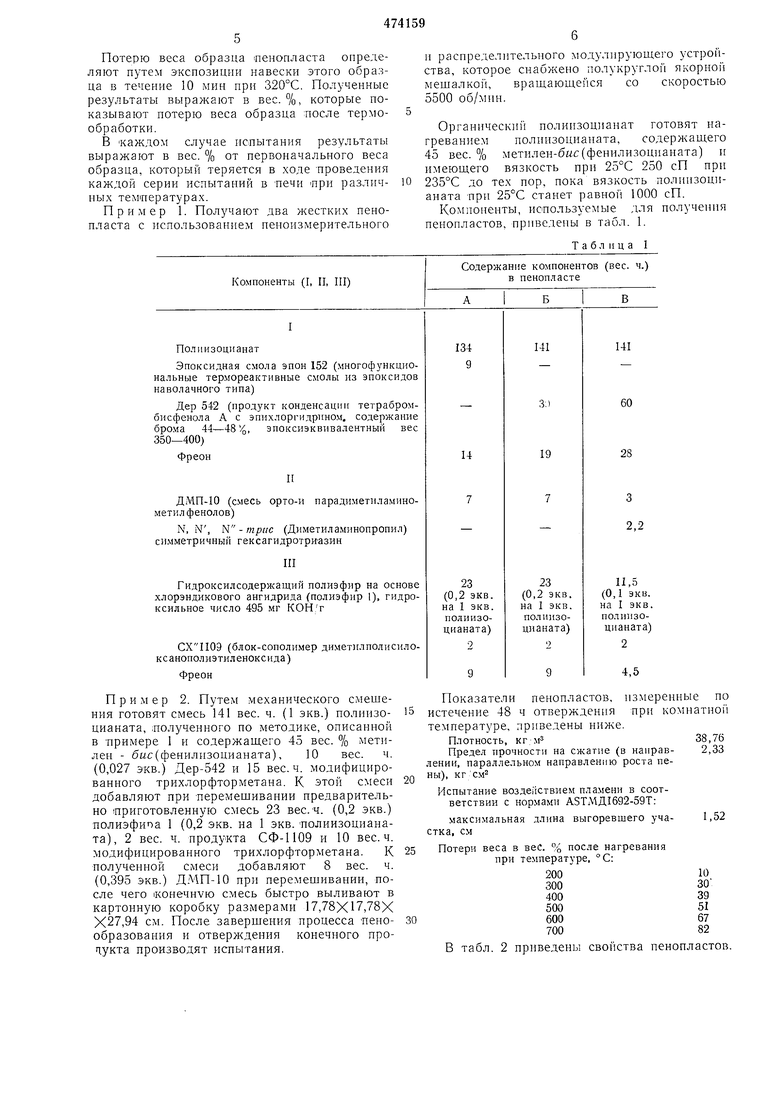

Пример 3. Получают пенопласты по методике, описанной в примере 2.

Компоненты

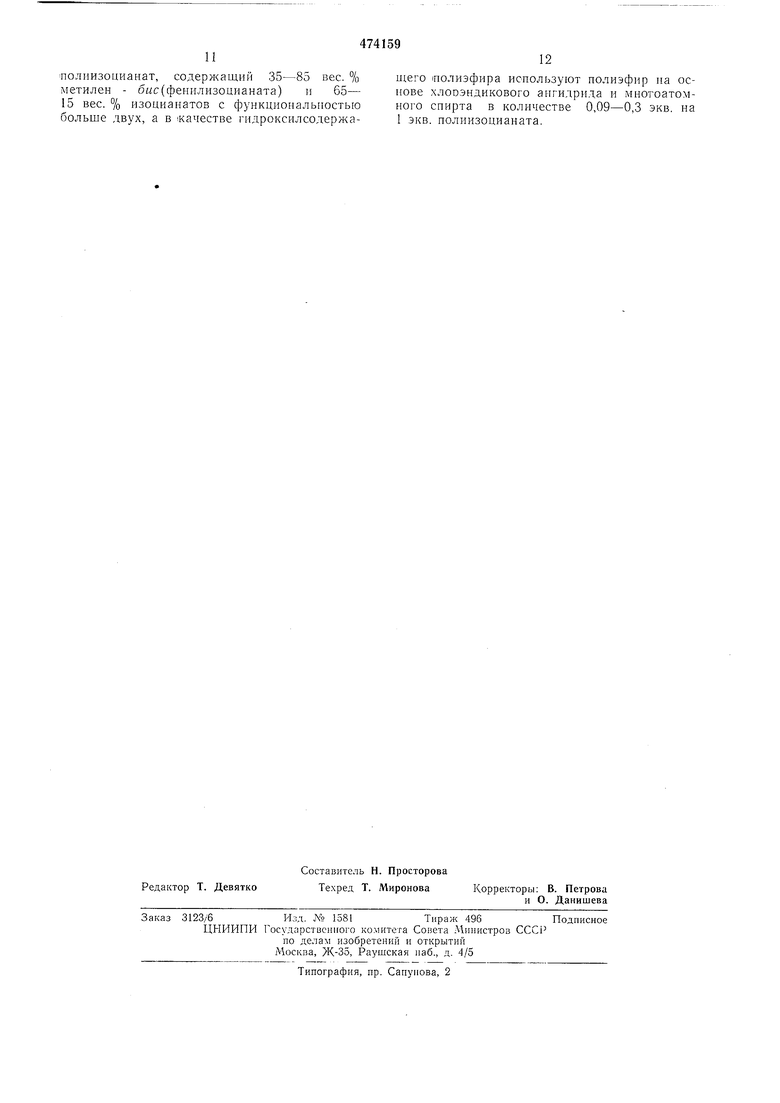

Показатели пенопластов, измеренные после 48 ч выдержки и отверждения при комнатной температуре, приведены в табл. ч.

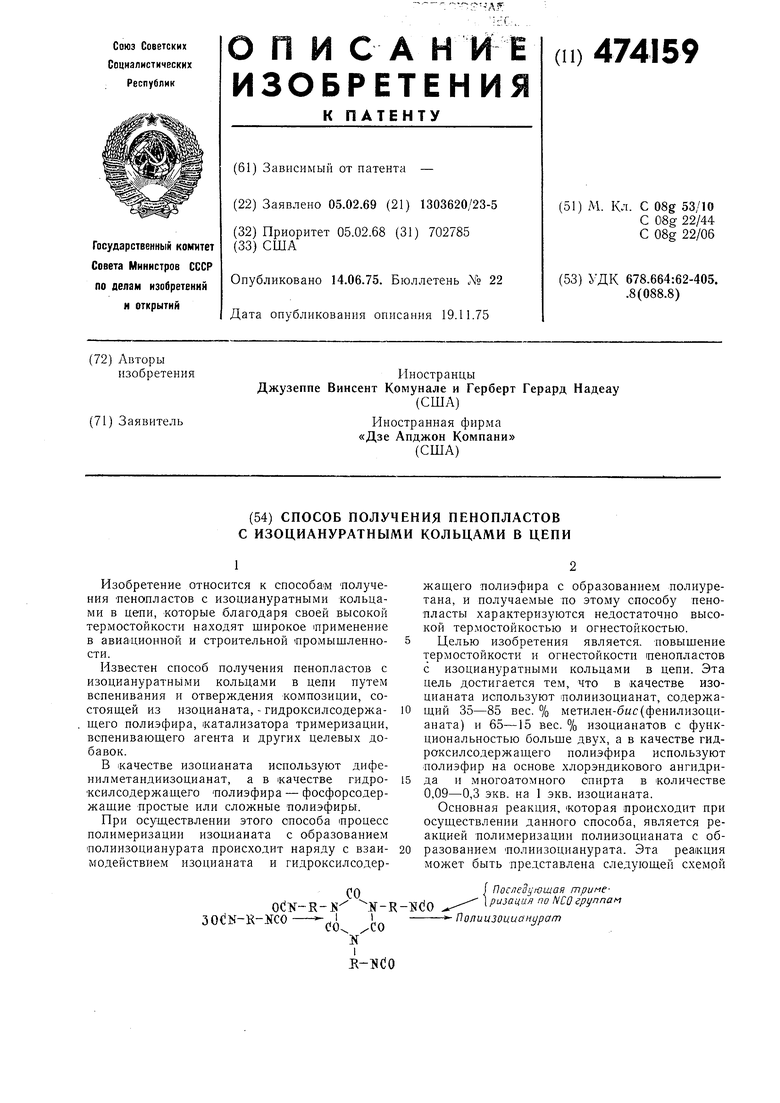

Пример 4. Готовят отдельно два компонента А и Б (ингредиенты Приведены в табл. 4). Оба .компонента отдельно подают в распылитель при 24°С и смешивают в нем в соотношении соответственно 3:1 по весу и 2,76 : 1 по объему.

Полученную пену распыляют на фанернлчо подложку с образованием слоя пены, равного 25 мм. После отверждения пенопласта при 21°С в течение 5 дней ппоизводят испытания.

Таблица 2

Компоненты, используемые для получения п иопластсБ, п 1иведе11Ы в табл. 3.

Таблица 3

Содержание компонентов (вес. ч.) в пенопласте

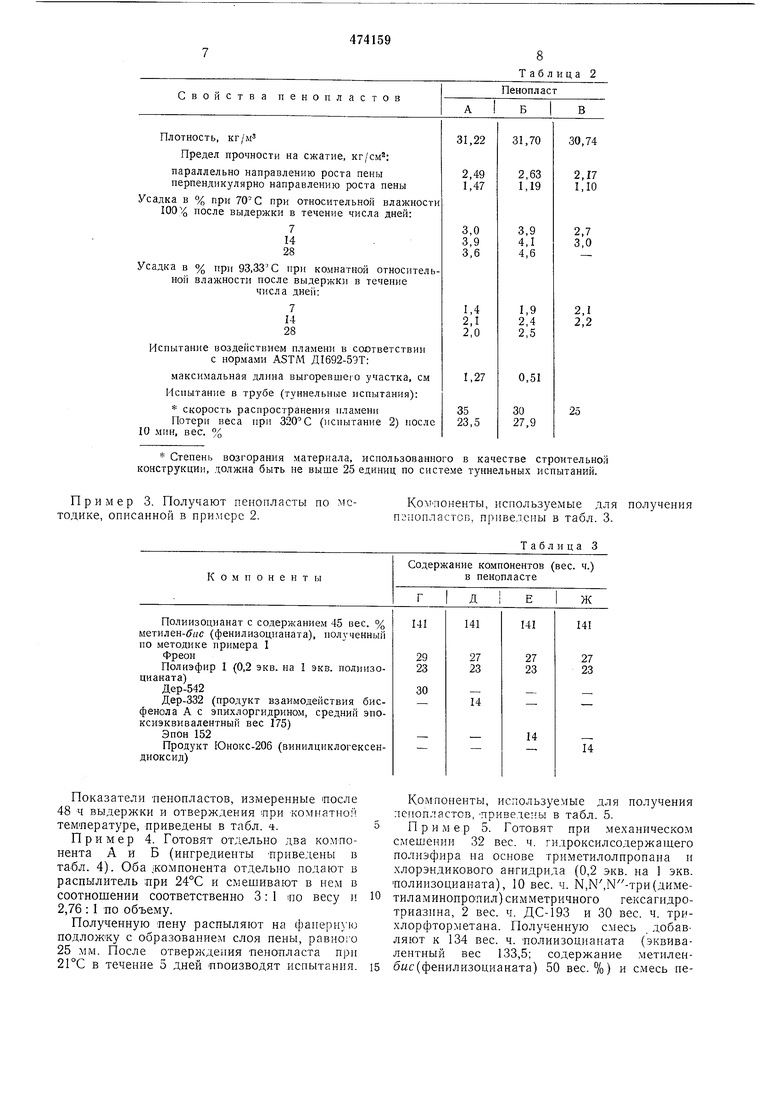

Компоненты, используемые для получения пегюпластсв, приведены в табл. 5.

П р и .м ер 5. Готовят при механическом смешении 32 вес. ч. гидроксилсодержащего полиэфира иа основе триметилолпропана и .хлорэндикового ангидрида (0,2 экв. на 1 экв. полиизоцианата), 10 вес. ч. М,Ы,(диметиламинопропил) симметричного гексагидротриазина, 2 вес. ч. ДС-193 и 30 вес. ч. трихлорфторметана. Полученную смесь добавляют к 134 вес. ч. полиизоцманата (эквивалентный вес 133,5; содержание метиленбыс(фенилизоцианата) 50 вес. %) и смесь неТаблица 5

Содержание

Компоненты (IV, V)

компонента,

вес. ч. Полиизоцианат с содержанием метилен-(ис (фенилизоцианата) 37вес.%, эквивалентный вес 141, вязкость 1000 сП при 21 С Трихлорэтил фосфат Трихлорфторметан Вязкость компонента IV 80 сП при 2ГС Полиэфир на основе хлорэндикового ангидрида и триметилодпропана, эквивалентный вес 150, считая на хлорэндиковую кислоту, гидроксильног число 320 (0,133 экв. на I экв. полиизоцианата) Трихлорфторметан 2-Оксиэтиловый эфир триметилолпропанаАцетат калия N, N, N-три (Диметиламинопропил) симметричный i-ексагидротриазин N, N-Диметилциклогексиламин Кремнийорганическое поверхностноактивное вещество (ДС-193) Вязкость приведенного компонента V 168 СП при 21° С

ремешивают с большой скоростью в течение 10 с. Полученную пену оставляют отверждаться в течение 7 дней при комнатной температуре Перед проведением испытаний. Получают следующие показатели:

Плотность, ,6

Скорость распространения пламени по модифицированному ASTME 84-5 80

Рыхлость (вес. % потерь через

10 мин)33

10

Таблица 4

В табл. б приведены свойства пенопластов.

Таблица 6

Показатель

Величина

Предмет изобретения

Способ получения неноиластов с изоциануратными кольцами в цепи путем вспенивания и отверждения композиции, состоящей из изоцианата, гидроксилсодержащего полиэфира, катализатора тримеризации, вспениваюпд,его агента и других целевых добавок, отличающийся тем, что, с целью повышения теплостойкости и огнестойкости конечного продукта, в качестве изоцианата использую Плотность, кгм редел прочности на сжатие, кг с. параллельно увеличению роста пены перпендикулярно Лвеличению роста ны Усадка при 70С и 100%-ной отноительной влажности в % в течение числа дней: 3 7 14 Потери веса в % (испытание 1) при температуре, - С: 400 500 600 700 Загорание через промежуток вреени, ч см Скорость распространения пламени о ASTME-84-6I модифицированному Рыхлость (вес. % потерь через 0 мин) Модификация состоит в использовании камеры жигания меньших размеров. Величины, полученные модифицированном ASTM, примерно в два раза ыше, чем в обычном. 11 полиизоцианат, содержащий 35-85 вес. % метилеи - бггс(фенилизоцианата) и 65- 15 вес. % изоциаиатов с функциональностью больше двух, а в (качестве гндрокснлсодерл а12щего 1полиэфира используют полиэфир па основе хлооэндикового ангидрида и миогоатомного снирта в количестве 0,09-0,3 экв. иа 1 экв. нолиизоциапата.

Авторы

Даты

1975-06-15—Публикация

1969-02-05—Подача