1

Изобретение относится к технологии нефтехимического синтеза и касается разработки способа получения бензола и нафталина путем термического деалкилирования алкилароматических углеводородов.

Известен способ получения бензола или нафталина путем высокотемпературного деалкилирования алкилароматических углеводородов в присутствии парафиновых углеводородов с количеством атомов при повышенном давлении.

Однако по известному способу жирные углеводороды с получают на специальных газофракционирующих установках и проводят процесс при повышенном давлении.

С целью повышения выхода целевого продукта и упрощения способа предлагается в качестве парафиновых углеводородов использовать метан. Процесс предпочтительно вести при соотношении метана и сырья от 1:10 до 1:50 в присутствии кипящего слоя мелкозернистого кокса или минеральной контактной массы.

По предлагаемому способу процесс ведут в условиях, близких к адиабатическим.

Кроме того, использование в процессе метана решает техническую задачу - отвод тепла, выделяющегося при деметилировании алкилароматики (158 ккал/кг бензола из толуо2

ла), в то время как пиролиз метана сопровождается значительным потреблением тепла.

Термическое деалкилирование алкилароматических углеводородов в присутствии метана изучают на обычной лабораторной установке проточного типа. Реактор представляет собой камеру цилиндрической формы из кварца, объемом 150 см.

Алкилароматические углеводороды подают в реактор насосом. Одновременно в реактор газодувкой вводится метан-Угерский природный газ из городской сети. Количество подаваемого метана замеряют реометром. Продукты реакции поступают в конденсатор-холодильник и приемник жидкого продукта. Газообразные продукты реакции через холодильники, отбойник и газовые часы выбрасывают в атмосферу. Жидкие продукты реакции подвергают фракционированию.

Содержание бензола и толуола во фракциях определяют хроматографически. Газообразные продукты реакции анализируют обычными методами газового анализа.

Процесс по предлагаемому способу осуществляют в интервале температур 850-1000°С при давлении атмосферном, молярном отношении алкилароматики к метану от 10:1 до 50:1, объемной скорости подачи алкилароматических углеводородов 0,5-2 . При этом выход бензола на пропущенный толуол достигает 40 вес. %, а выход бензола на прореагировавший толуол до 60 вес. %.

Для алкилирования применяют толуол марки «ЧДА, 0,8660; п о 1,4953, 1,4973; температурные пределы разгонки 110-111°С.

Содержание непредельных соединений 0,032%; содержащие общей серы 0,001%. Состав природного газа, в об. %: Метан90-94

Двуокись углерода0,3-0,6

Непредельные углеводороды0,0-0,5 Кислород1,5-2,5 Водород- Азот и тяжелые углеводороды 2,4-4,2 Опыт проводят при, °С; подогреватель толуола 150, подогреватель метана 650, в зон реакции 900.

Объемная скорость подачи

толуола1,4 час

Молярное отношение толуол: метан30:1 Результаты опыта, вес. %. Жидкие продукты на исходпый толуол91

Содержание в жидких продуктах фракций до 110°С 83,3 Бензол на пропущенный

толуол33,4

Конверсия толуола56,4

Селективность по бензолу57,7

Выход продуктов конденсации на пропущенный толуол15

Газа получено 40 л. Состав газа, об. %: Двуокись углерода0,5

Непредельные углеводороды2,0

Кислород1,5

Окись углерода0,5

Водород и метан89,0

Азот и тяжелые углеводороды6,5 Характеристика получаемого бензола позволяет сделать вывод о высокой степени его чистоты.

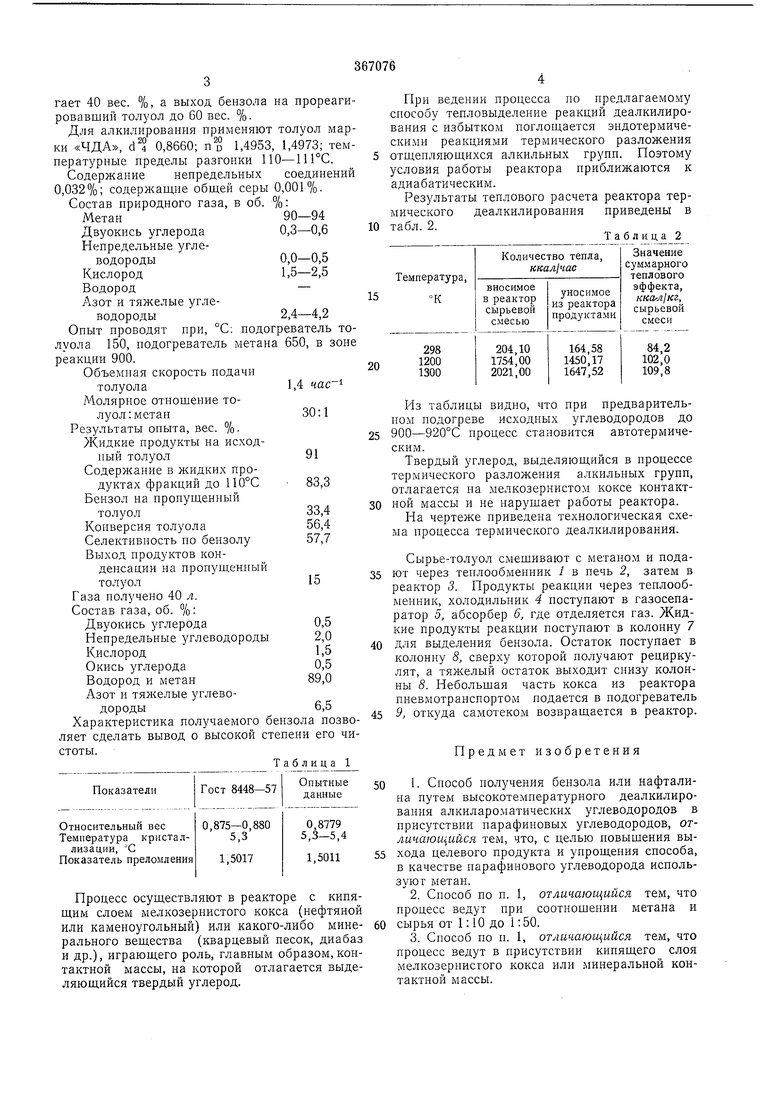

Таблица 1

Процесс осуществляют в реакторе с кипящим слоем мелкозернистого кокса (нефтяной или каменоугольный) или какого-либо минерального вещества (кварцевый песок, диабаз и др.), играющего роль, главным образом,контактной массы, на которой отлагается выделяющийся твердый углерод.

Нри ведении процесса по предлагаемому способу тепловыделение реакций деалкилирования с избытком поглощается эндотермическими реакциями термического разложения отщепляющихся алкильных групп. Поэтому условия работы реактора приближаются к адиабатическим.

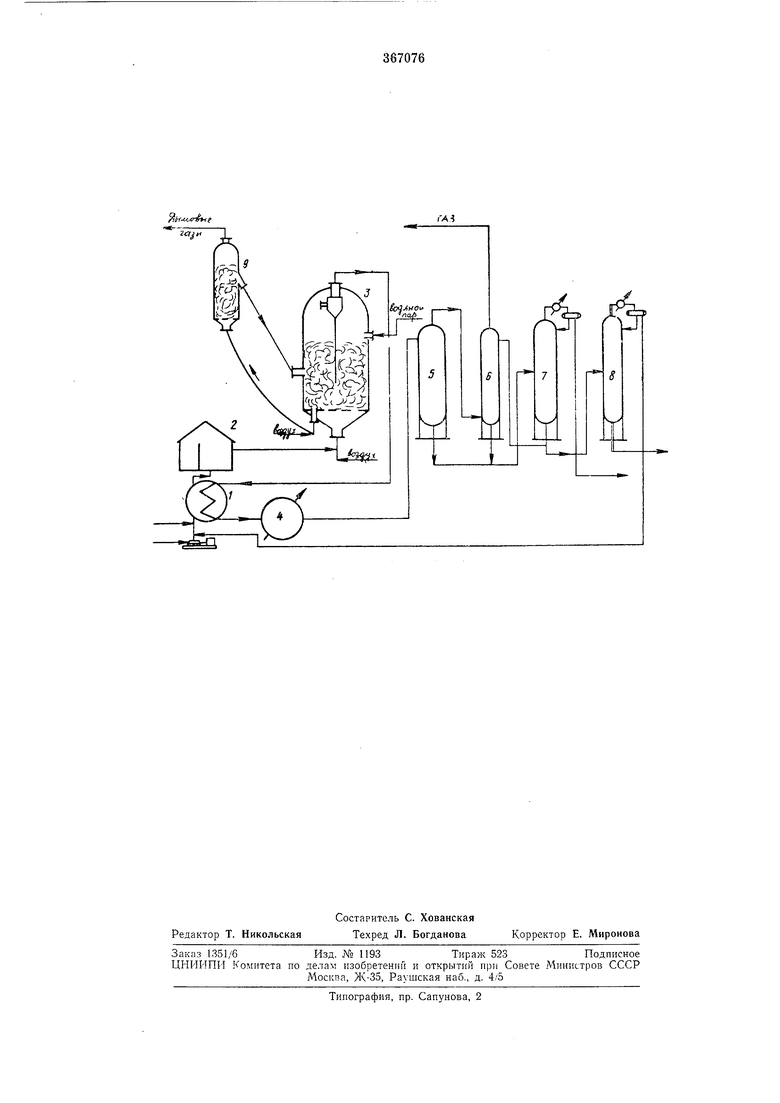

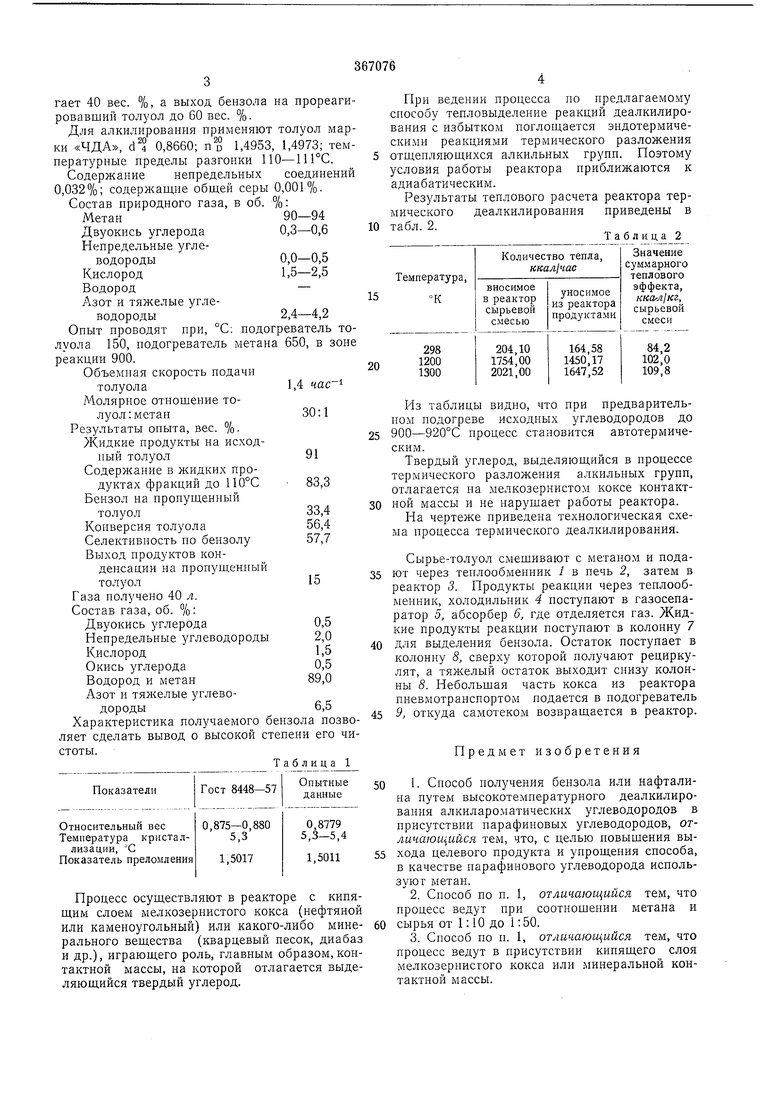

Результаты теплового расчета реактора термического деалкилирования приведены в табл. 2.

Таблица 2

Значение

сум.чарного

теплового

эффекта,

KKOAlKZ,

сырьевой смеси

84,2 102,0 109,8

Из таблицы видно, что при предварительпом подогреве исходных углеводородов до 900-920°С процесс становится автотермическим.

Твердый углерод, выделяющийся в процессе термического разложения алкильных групп, отлагается на мелкозернистом коксе контактной массы и не нарушает работы реактора.

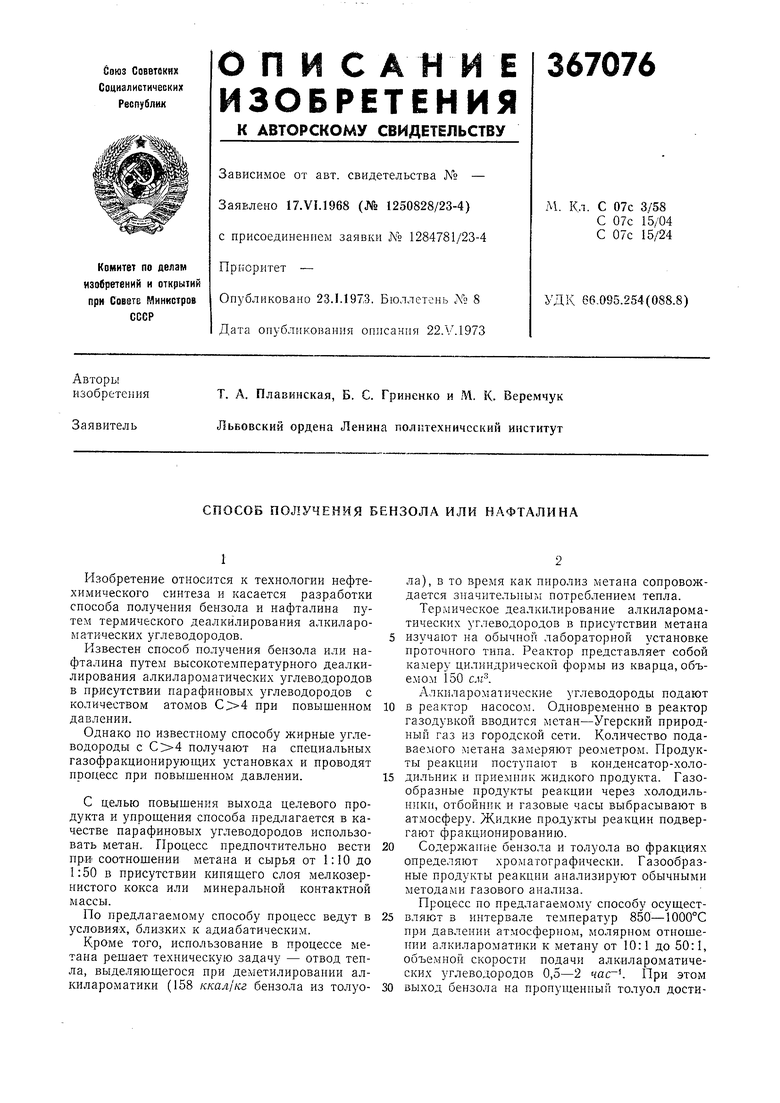

На чертеже приведена технологическая схема процесса термического деалкилирования.

Сырье-толуол смешивают с метаном и подают через теплообменник / в печь 2, затем в реактор 3. Продукты реакции через теплообменник, холодильник 4 поступают в газосепаратор 5, абсорбер 6, где отделяется газ. Жидкие продукты реакции поступают в колонну 7 для выделения бензола. Остаток поступает в колонну 8, сверху которой получают рециркулят, а тяжелый остаток выходит снизу колонны 8. Небольшая часть кокса из реактора пневмотранспортом подается в подогреватель 9, откуда самотеком возвращается в реактор.

Предмет изобретения

1.Способ получения бензола или нафталина путем высокотемпературного деалкилирования алкилароматических углеводородов в присутствии парафиновых углеводородов, отличающийся тем, что, с целью повышения выхода целевого продукта и упрощения способа, в качестве парафинового углеводорода используют метан.

2.Способ по п. 1, отличающийся тем, что процесс ведут при соотношении метана и сырья от 1:10 до 1:50.

3.Способ по п. 1, отличающийся тем, что процесс ведут в присутствии кипящего слоя мелкозернистого кокса или минеральной контактной массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 2005 |

|

RU2291892C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ, КАТАЛИЗАТОР, ПРИГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ, И СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО КАТАЛИЗАТОРА | 2012 |

|

RU2515511C1 |

| Способ переработки алкилароматическихуглЕВОдОРОдОВ | 1973 |

|

SU559542A1 |

| Способ получения бензола из ароматических углеводородов C-C | 2017 |

|

RU2640207C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 1972 |

|

SU334676A1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ УГЛЕРОДНОГО СКЕЛЕТА ОЛЕФИНОВ (ВАРИАНТЫ) | 1998 |

|

RU2186756C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2008 |

|

RU2460581C2 |

| Способ получения ароматических углеводородов | 1975 |

|

SU1091850A3 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА, ЭТИЛЕНА И СИНТЕЗ-ГАЗА | 2004 |

|

RU2298524C2 |

| РЕНИЙСОДЕРЖАЩИЕ КАТАЛИЗАТОРЫ ТРАНСАЛКИЛИРОВАНИЯ, СПОСОБ ИХ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КСИЛОЛА | 2007 |

|

RU2412759C2 |

Авторы

Даты

1973-01-01—Публикация