Изобретение относится к способу получения бензола, свободного от непредельных углеводородов.

Известен способ получения бензола, заключающийся в том, что углеводороды нефтяных фракций подвергают гидродеалкилированию при повышенных температуре и давлении. Путем дистилляции из продуктов реакции гидродеалкилирования получают бензол высокой частоты, однако, он содержит некоторое количество непредельных соединений, наличие которых обнаруживают при сернокислотном испытании бензола па чистоту. Эти ненасыщеиные соединения обычно удаляют путем обработки продуктов отбельной землей.

Хотя расход отбельной земли при небольших концентрациях олефииа в продуктах реакции незначителен, этот способ имеет недостатки. Для непрерывности процесса необходимо иметь два сосуда, которые работали бы попеременно. Регенерация и вторичное применение отбельной земли невыгодны, поэтому появляется проблема удаления отходов. Обработку отбельной землей следует проводить при повышенной температуре и в жидкой фазе, так что сравнительно дорогие автоклавы с дорогостоящими загру-зочиыми и разгрузочными устройствами. Загрузку и разгрузку производят главным образом вручную, тогда как производственный

процесс полностью автоматизирован. Иесмотря на это в технике в настоящее время применяют исключительно этот способ. С целью получения бензола более высокой

чистоты, предлагается продукты реакции гидродеалкилировапия подвергать каталитическому гидрированию при 50-350°С, предпочтительно при 200-300 С, над металлами VI и VIII групп или их окислами и сульфидами.

Желательно в качестве катализаторов гидрирования применять катализаторы деалкилирования, например Сг Оз+КаО, на глиноземе. В качестве катализаторов для гидрирующей очистки пригодны металлы, окислы и сульфиды металлов VI и VIII групп периодической системы, нанесенные на носитель. Особенно предпочтительными оказались катализаторы, содержание сульфиды и окислы кобальта и/или молибдена.

Часто для очистки возможно применять тот же самый катализатор, что и для отщепления алкильной группы, например катализатор, содержащий окиси хрома и калия на

глиноземе.

Для гидрирующей очистки предлагаемым способом предпочтительны в соответствии с выбранным катализатором температуры 50- 350°С. Если применяют сульфидные или окисрование вести при 150-350°С, предпочтительно при 200-300°С.

Объемная скорость при очистке этим способом обычио составляет 2-10 кг продукта реакции ступени отщепления алкильпой группы на литр катализатора в час, технически особенно выгодными оказались объемные скорости 3-6 кг/л-час.

Способ проводят следующим образом. Покидающие реактор отщепления алкильиой группы газообразные продукты посредством теплообмена охлаждают до пригодной для очистки температуры и иепосредствепно направляют в подключенный второй реактор, в котором осуществляют реакцию очистки. После дальнейшего охлаждения над теплообменником и холодильником газ и жидкость разделяют. Газ частично или полностью, в случае надобности, после обогащения водородом путем разложения при низких температурах вводят обратно в реактор отщепления алкильной группы в качестве циркулирующего газа. Жидкий продукт реакции после понижения давления до промежуточного давления в колонне-стабилизаторе освобождают от растворенных газообразных составных частей и после дальнейшего понижения давления перерабатывают его в чистый бензол путем дробной перегонки.

Вследствие очень незначнтельных количеств ненасыщенных соединений в продукте реакции деалкилирования расход водорода для гидрирования небольшой, так что состав циркулирующего газа не подвергается существенным изменениям в процессе очистки.

Объемная скорость для реакции очистки может быть выбрана очень высокой и такой, чтобы необходимый для очистки объем катализатора был очень небольшим, он может, например, составлять 0,1 объема катализатора, необходимого для реакции отщепления алкильной группы. Поэтому возможно соедипить в пространственном отношении катализатор для отщепления алкильиой группы и для очистки в одном реакторе, если, например, посредством охлаждения холодным газом или жидким продуктом или путем вставки теплообменника охлаждать продукт реакции отщепления алкильной группы до температуры очистки, которая пиже температуры отщепления.

При гидрирующей очистке продуктов отщепления алкильной группы следует избегать нежелательного гидрирования бензола.

При отщеплении алкильной группы вследствие побочных реакций получаются в количестве примерно 1-2 вес. % бензол, углеводороды, кипящие выше температуры кипения толуола, состоящие большей частью из дифенила, алкилдифенила, а также из циклических конденсированных многоядерных ароматических соединений, таких как нафталин, антрацен, фенантрен, пирен, беизперилен, фтористый антрен и др.

Высококипящий остаток вместе с непрореагировавшим толуолом направляют на стадию гидродеалкилирования.

Пример 1. В адиабатной опытной аппаратуре с газовой циркуляцией и объемом катализатора 8,8 л от исходного толуола, содержащего, %:

Толуол99,45

Диметилциклогексан и этилциклогексан0,43

Бензол0,06

Метилгептан0,06

с уд. в. (15°С) 0,869 и бромным члслом 19 мл над катализатором, содержащим 10 вес. % Сг2Оз и 0,5 вес. % КгО на глиноземе, каталитически отщепляют алкильную группу при общем давлении 60 атм, парциальном давлеиии водорода 30 атм. Температура повышается с 570 до 630°С, нагрузка катализатора 0,5 кг толуола на литр катализатора в час. В качестве свежего газа применяют 99%-ный водород, иарциальное давление водорода устанавливают путем соответствующего понижения давления циркулирующего газа.

Взятая у сепаратора давления проба продукта реакции содержит 70 вес. % бензола,

29 вес. % непрореагировавшего толуола и 1 вес. % кипящего выше температуры кипения толуола остатка.

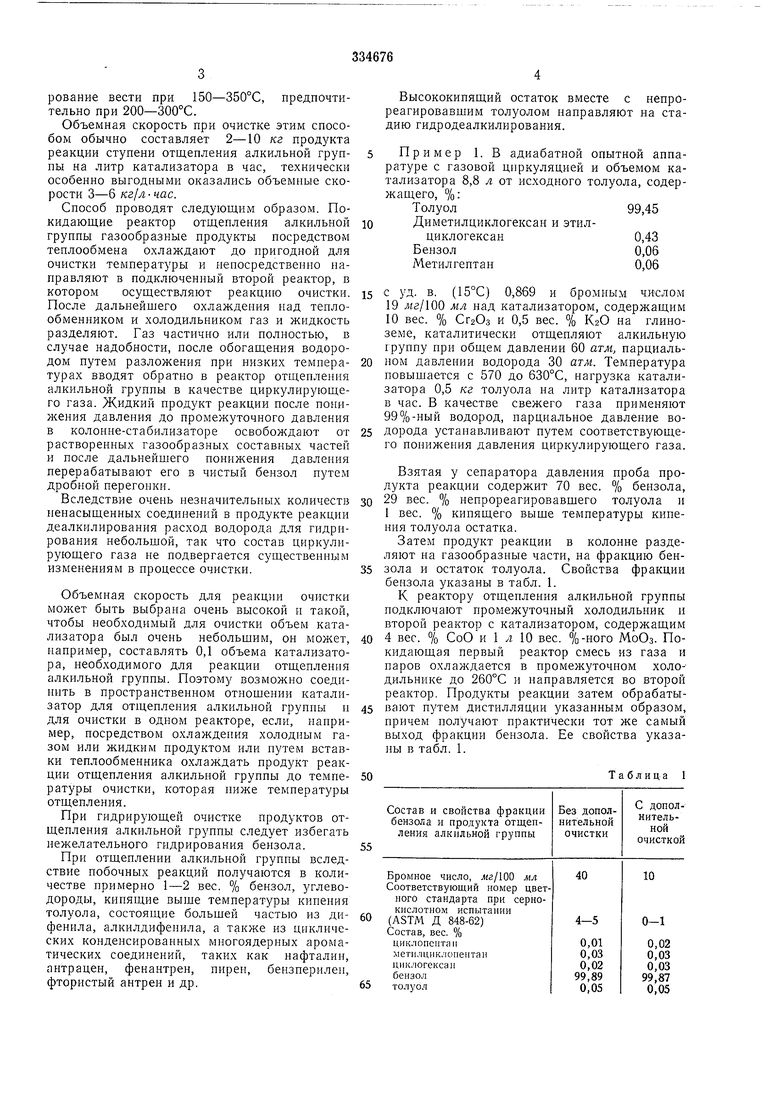

Затем продукт реакции в колонне разделяют на газообразные части, на фракцию бензола и остаток толуола. Свойства фракции бензола указаны в табл. 1.

К реактору отщепления алкильной группы подключают промежуточный холодильник и второй реактор с катализатором, содержащим

4 вес. % СоО и 1 л 10 вес. %-ного МоОз. Покидающая первый реактор смесь из газа и паров охлаждается в промежуточном холодильнике до 260°С и направляется во второй реактор. Продукты реакции затем обрабатывают путем дистилляции указанным образом, причем получают практически тот же самый выход фракции беизола. Ее свойства указаны в табл. 1.

Таблица 1

Пример 2. В изотермической опытной аппаратуре с циркуляцией газа, применяя тот же самый катализатор, что и в примере 1, при 50 агм общего давления (30 атм давления Н2), нагрузке катализатора 0,5 кг толуола на литр катализатора в час и температуре 590°С отщепляют от толуола алкильную группу. Светло-зеленый продукт реакции содержит 55% бензола, 44% толуола и 1% остатка, комбиннроваиный каниллярногазохроматографический и ультрафиолетовый спектрометрический анализы которого приведены в табл. 2.

Таблица 2

Весь продукт реакции (с остатком) затем направляют во второй изотермический опытный реактор, загруженный 20 мл катализатора из примера 1, при давлении водорода 30 атм, загрузке катализатора 5 кг на литр катализатора в час и при температуре 300°С. Получают продукт реакции прозрачный, как вода. Состав кипящего выше температуры кипения толуола остатка приведен в табл. 2.

Предмет изобретения

1. Способ получения бензола деалкилироваиием алкилароматических соединений в присутствии водорода при повышенных темиературе и давлении с последующей очисткой, отличающийся тем, что, с целью получения бензола высокой степени чистоты, продукты

реакции стадии деалкилирования подвергают каталитическому гидрированию при 50- 350°С, предпочтительно при 200-300°С, над металлами VI и VHI групп или их окислами и сульфидами.

2. Способ по п. 1, отличающийся тем, что в качестве катализаторов гидрирования используют катализаторы деалкилироваиия, например СгаОз- КаО, на глиноземе. 3. Сиособ ио п. 1, отличающийся тем, что в

качестве катализаторов гидрирования используют сульфиды и окислы кобальта и/или молибдена, например, на носителе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИРНЬГХ СПИРТОВ | 1968 |

|

SU222262A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И ПАРАФИНО-ОЛЕФИНОВОИ ФРАКЦИИ | 1966 |

|

SU188399A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1973 |

|

SU385427A1 |

| СПОСОБ ГИДРИРОВАНИЯ ЖИРОВ | 1973 |

|

SU363236A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU297193A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЛЮМИНИЙАЛКИЛОв ИЛИ БОРАЛКИЛОВ | 1967 |

|

SU195390A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОФЕНИЛАМИДИНА | 1973 |

|

SU399113A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИМЕТИЛГИДРОХИНОВСЕСОЮЗНАЯ11АТЕ1111Ш'^и;лШГ'"-'"^ | 1972 |

|

SU335825A1 |

| ФРГОпубликовано 26.Х.1973. Бюллетень № 43Дата опубликования описания 15.IV.1974М. Кл. В Olj 11/84УДК 66.095.264.3(088.8) | 1973 |

|

SU404200A1 |

| СПОСОБ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМПАИПиЛЕИБ..: | 1971 |

|

SU291409A1 |

Авторы

Даты

1972-01-01—Публикация