1

Известны роторные помольные агрегаты, содержащие корпус с помещенными в нем рабочими органами и привод.

Недостатком известных конструкций является относительно большое лотребл&ние воздуха, необходимого для транспортировки материала, и увеличение времени между отдельными циклами обработки, что ограничивает получаемую эффективность помола и механическую активизацию.

С целью повышения степени измельчения, активизации и снижения энергозатрат за счет использования инерционного движения материала, выбрасываемого рабочим органом, агрегат выполнен (С возвратным каналом знакопостоянной «ривизны, в конечной части которого образован отвод для удаления пылевидных частиц, а также с устройством для регулирования направления потока газа, например воздуха, и отбора нужной фракции частиц в виде системы регулируемых заслонак или поворотных шиберов.

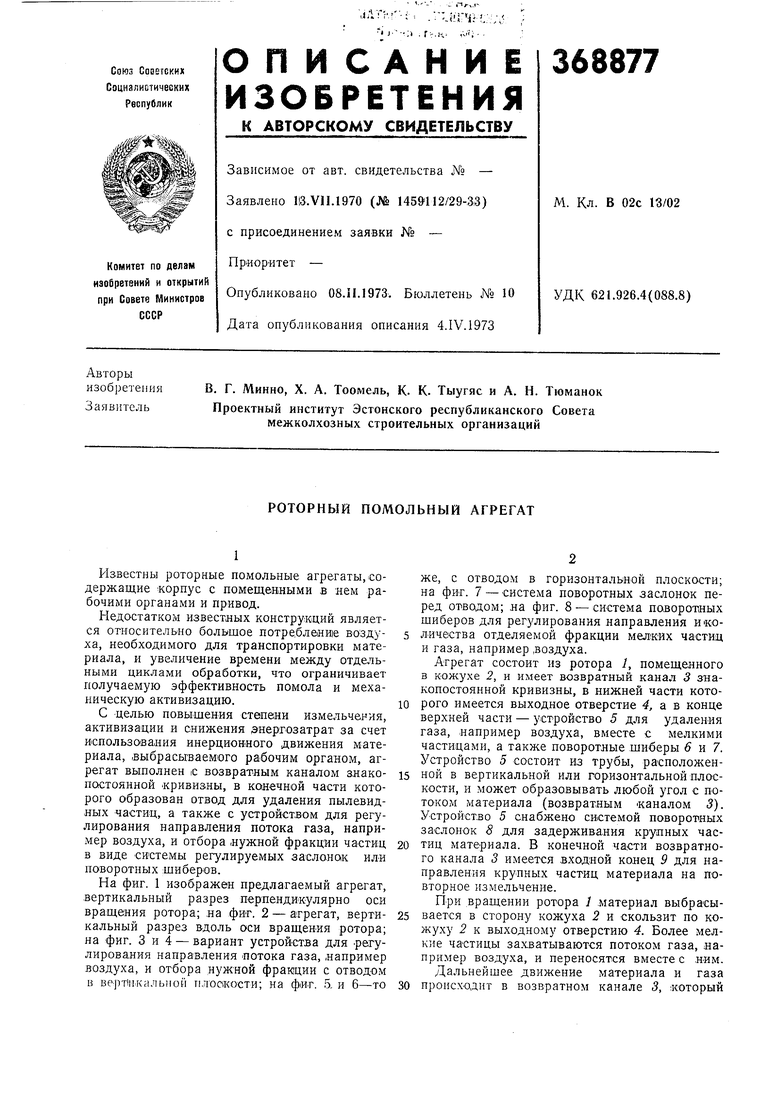

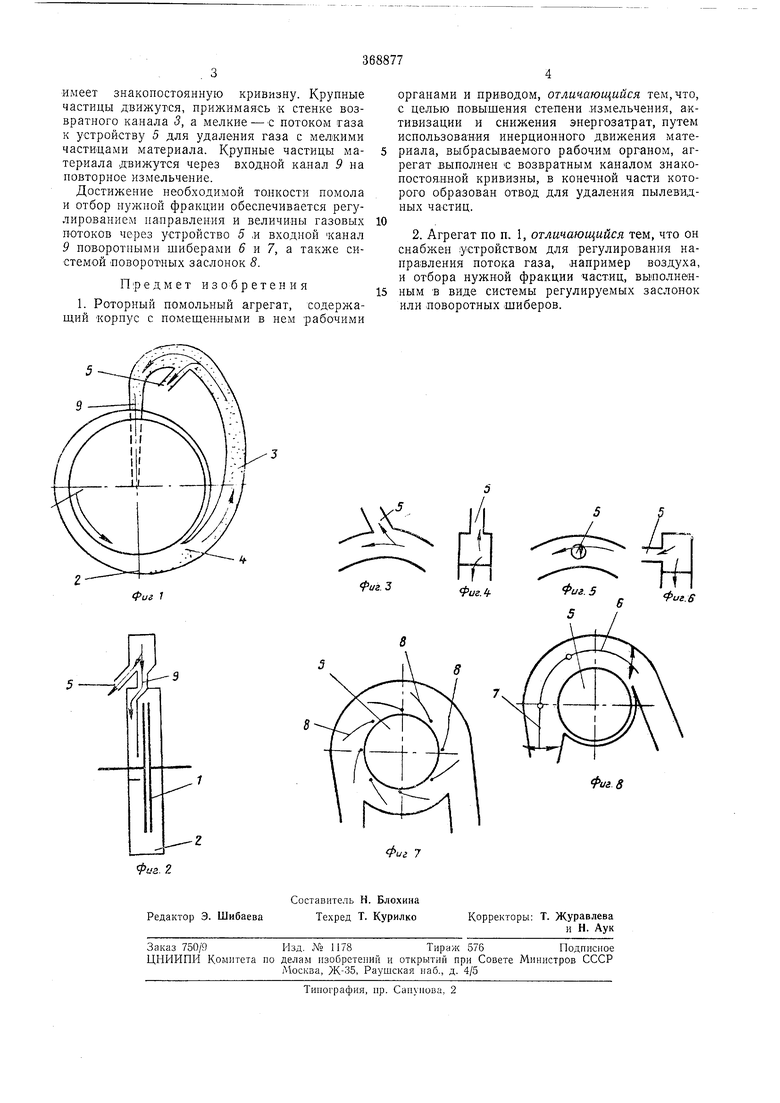

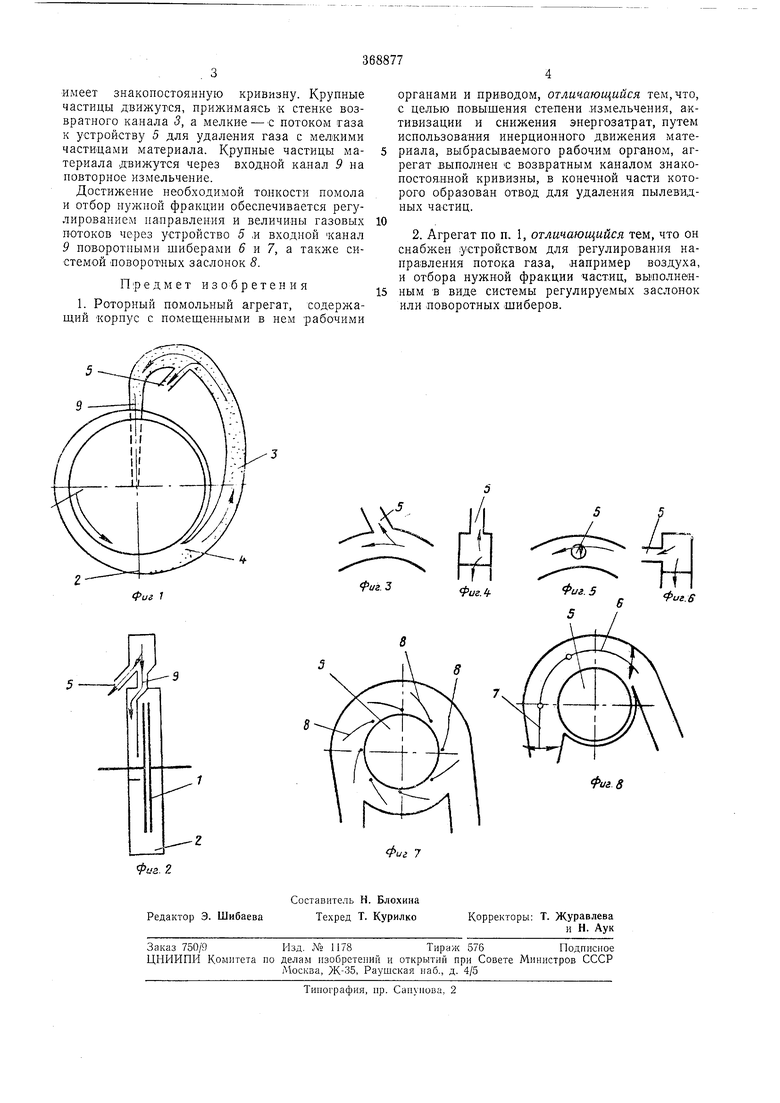

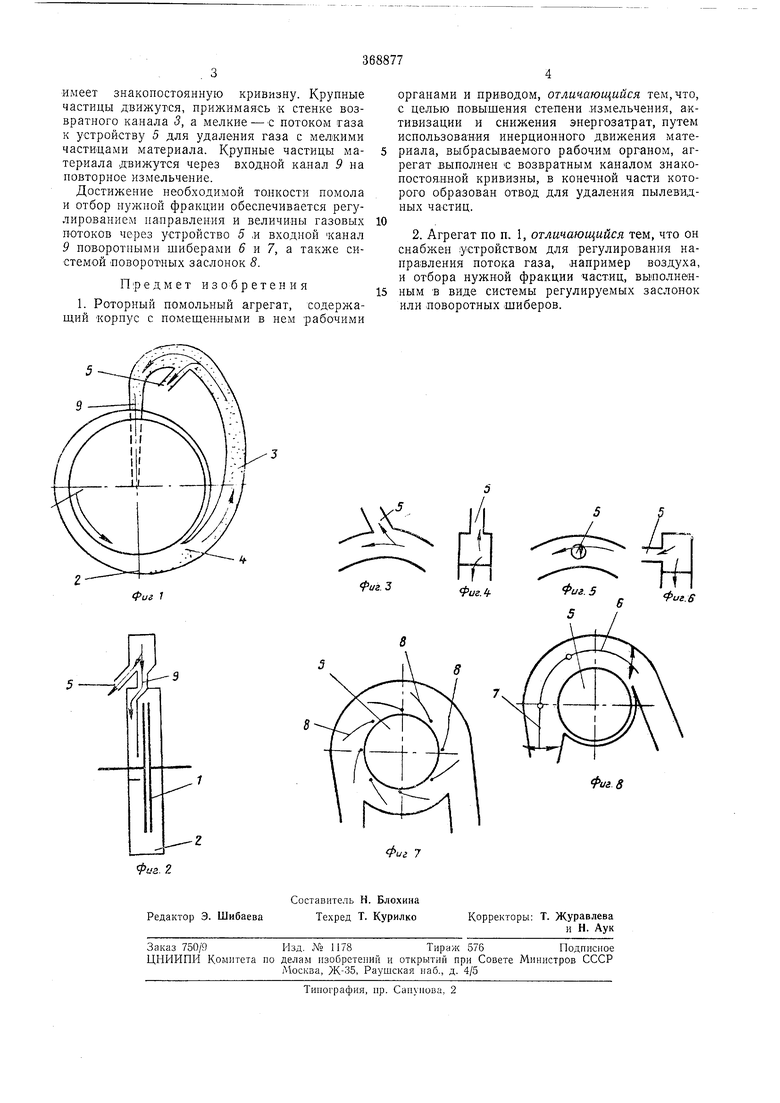

На фиг. 1 изображен предлагаемый агрегат, вертикальный разрез перпендикулярно оси вращения ротора; на фит. 2 - агрегат, вертикальный разрез вдоль оси вращения ротора; на фиг. 3 и 4 - вариант устройства для регулирования направления потока газа, например воздуха, и отбора нужной фракции с отводом в верт1|м алы1ой плоскости; на фиг. 5, и 6-то

же, с отводом в горизонтальной плоскости; на фиг. 7 -система поворотных заслонок перед отводом; на фиг. 8 -система поворотных шиберов для регулирования направления иколичества отделяемой фракции мелких частиц и газа, например воздуха.

Агрегат состоит из ротора 1, помещенного в к-ожухе 2, и имеет возвратный канал 3 знакопостоянной кривизны, в нижней части которого имеется выходное отверстие #, а в конце верхней части - устройство 5 для удаления газа, например воздуха, вместе с мелкими частицами, а также поворотные шиберы б и 7. Устройство 5 состоит из трубы, расположенной в вертикальной или горизонтальной плоскости, и может образовывать любой угол с потоком материала (возвратным «аналом 5). Устройство 5 снабжено системой поворотных заслонок 8 для задерживания крупных частиц материала. В конечной части возвратного канала 3 имеется входной конец 9 для направления крупных частиц материала на повторное измельчение.

При вращении ротора / .материал выбрасывается в сторону кожуха 2 и скользит по кожуху 2 к выходному отверстию 4. Более мелкие частицы захватываются потоком газа, например воздуха, и переносятся вместе с ним. Дальнейшее движение материала и газа

происходит в возвратном канале 5, который

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕЗИНТЕГРАТОР | 2012 |

|

RU2490066C1 |

| Устройство для измельчения | 1980 |

|

SU948423A1 |

| Устройство для измельчения | 1981 |

|

SU1034241A1 |

| Лабораторная дезинтеграторная установка | 1983 |

|

SU1310022A1 |

| Устройство для измельчения | 1983 |

|

SU1258478A1 |

| Устройство для измельчения материалов | 1989 |

|

SU1740058A2 |

| Сепаратор для разделения частиц материала на мелкую и крупную фракции | 1985 |

|

SU1528334A3 |

| Устройство для аэродинамического сортирования измельченной древесины | 1983 |

|

SU1146109A1 |

| ЦЕНТРОБЕЖНОЕ УСТРОЙСТВО ВЫБОРОЧНОГО ГРАНУЛОМЕТРИЧЕСКОГО РАЗДЕЛЕНИЯ ТВЕРДЫХ ПОРОШКООБРАЗНЫХ ВЕЩЕСТВ И СПОСОБ ИСПОЛЬЗОВАНИЯ ТАКОГО УСТРОЙСТВА | 2010 |

|

RU2513701C2 |

| ДВУХПРОДУКТОВЫЙ ВОЗДУШНО-ГРАВИТАЦИОННЫЙ КЛАССИФИКАТОР | 2008 |

|

RU2376081C1 |

Авторы

Даты

1973-01-01—Публикация